隔膜碱蒸发调优总结

2010-09-07樊啟彪胡正华

樊啟彪,胡正华

(武汉祥龙电业股份有限公司,湖北武汉430078)

隔膜碱蒸发调优总结

樊啟彪,胡正华

(武汉祥龙电业股份有限公司,湖北武汉430078)

阐述了COPSYS技术在隔膜碱蒸发中的应用。总结了蒸发工艺操作的调优工作,对调优前后的运行效果、产能、节能等方面进行了对比。

隔膜法烧碱;蒸发;逆向采盐;DCS;COPSYS

武汉祥龙电业股份有限公司目前隔膜烧碱生产能力为10万t/a 100%NaOH,共有蒸发装置3套,装置始建于20世纪80年代初。由于在设备、生产工艺、自动化控制、操作习惯上存在一些问题,使得蒸发生产强度低、消耗高、工人劳动强度大。为了解决这些问题,在隔膜碱蒸发工序采用COPSYS技术,并对蒸发工艺、操作进行调优。

1 蒸发工序改造前的工艺状况

该公司10万t/a隔膜碱蒸发采用3套三效顺流部分强制循环工艺,单(Ⅲ)效采盐,蒸发器加热面积为600m2/组,(三效均等,都为200m2)。Ⅰ效采用自然循环,Ⅱ、Ⅲ效采用强制循环,Ⅰ过Ⅱ、Ⅱ过Ⅲ靠压差过料,Ⅲ效向外采盐。Ⅲ效物料经采盐泵、分离器盐碱分离后,盐浆进入盐高位槽,清碱液在达到出碱浓度时,送至浓碱中间槽,不合格时则回到Ⅲ效,浓碱中间槽碱经冷却沉清后分出的盐及浓碱中间槽底部排出的盐均进入盐高位槽,经离心机加料泵和旋液分离器增稠后,盐浆进离心机,清液又回到盐高位槽。

改造前的工艺存在以下几个问题。

(1)蒸发生产的自动化水平不高,控制系统采用某公司PLC,所配置的功能简单,操作人员劳动强度大,如出碱浓度和出碱量由于无自动检测,全靠不定时手工检测,然后手工调节出碱阀,检测和调节不及时造成出碱浓度不稳定,出高了,配碱时加水,汽耗上升;出低了,则碱不合格。

(2)由于Ⅱ效过Ⅲ效是压差过料,过料时受压差所限,易造成过料管堵塞,堵塞后加水洗又会造成汽耗上升。

(3)Ⅲ效采盐存在以下不足:一是三效蒸发器盐颗粒细,不利于后续工序的盐沉降及离心机分离;二是采出的盐中碱浓度高(与Ⅱ效比),这部分碱变成母液后又变成稀碱造成汽耗上升;三是进入回收盐水后造成回收盐水含碱高。

(4)盐后处理工艺不合理。Ⅲ效分出的盐进入盐高位槽,浓碱沉清槽分离出的盐也进入盐高位槽,然后再经离心机加料泵经旋液分离器后,增稠液进离心机,清液又回到盐高位槽,高位槽的盐泥会越来越清,在离心机能力大于系统分盐能力时,离心机进的必定全是清液,这段时间内,离心机会出现振动及回收盐水含碱极高的不正常情况。母液直接进电解液储槽,也会形成电解液含盐升高,也就是说,经过Ⅲ效分离器从系统分离出的一部分盐经母液、电解液储槽,再经Ⅰ效蒸发器加料泵又回蒸发系统,其结果是系统盐量增加,蒸发器结盐加快,生产强度下降。

2 改造内容

2.1 采用COPSYS优化控制系统代替原有PLC系统

采用COPSYS优化控制系统不仅加大了蒸发生产过程中的数据检测量,同时充分利用这些数据建立相关数学模型,对蒸发生产过程进行分析、控制和处理,极大地提高蒸发的可控性,其主要表现为以下方面。

(1)COPSYS优化控制系统最核心的技术是基于先进的软测量技术而实现的末效烧碱浓度模型,它是基于末效碱液的温度和真空度、各效的一次汽和二次汽压力以及当地的大气压而建立的一个复杂的数学模型,在实现了烧碱浓度的软测量后给全自动放碱提供了可能。

(2)COPSYS技术所实现的物料平衡与浓度梯度优化控制技术避免了蒸发器内料液的大出大进、人为频繁破坏各效蒸发器的运行状态,加速蒸发器结盐的状况,从而可达到延长洗效周期、提高生产能力的目的。

(3)蒸发器内液面的测量方式采用了简单可靠的电极棒式测量并辅以和隆优化设计的专用调理模板。尽管碱液中有较多的盐分和液面沸腾波动,经常造成测量电极结盐而使液位的指示为假信号,但COPSYS技术中的虚假液位故障诊断与全自动处理技术能在第一时间发现、报警并启动自动处理功能将电极上的盐化掉。

(4)COPSYS优化控制系统的数学模型抗工艺干扰能力强。

(5)自动出料使人工分析和冲洗管道次数大大减少,使操作人员的劳动强度显著降低。

(6)大量的数据储存功能方便了管理层对蒸发生产的管理。

2.2 采用逆向采盐工艺

逆向采盐工艺,具有以下优点。

(1)减轻了Ⅱ效过Ⅲ效因压差不够,过料管易堵问题。据统计分析,过料管堵塞的次数减少了50%~ 70%。

(2)盐颗粒增大,便于盐从蒸发系统分离出来,根据蒸发的生产特点,碱液浓度越高,盐结晶的颗粒就越细,由于Ⅱ效蒸发器碱液质量分数约为15%,而Ⅲ效蒸发器碱液质量分数为30%,Ⅲ效盐逆流采向Ⅱ效后,细小的结晶盐在Ⅲ效蒸发器内进一步长大,不仅利于盐从蒸发系统分离出来,同时也利于碱盐的冷却沉降,离心机的分离等。

(3)Ⅱ效采出的盐所带碱质量分数为15%,而Ⅲ效采出的盐所带碱质量分数为30%,在分离器固液比相同的前提下,Ⅲ效带出碱就比Ⅱ效带出的多,因而热损大得多。经物料计算,Ⅲ效外采盐与Ⅱ效外采盐相比,系统需多蒸发水440 kg/t,所以Ⅱ效外采的节能效果显而易见。

(4)同样,Ⅱ效采盐与Ⅲ效采盐相比,在分离器固液比、离心机分离效果相同的前提下,由于浓度不同,回收盐水含碱大大降低。据统计,回收盐水盐碱比由调优前的97∶1变为调优后的153∶1。

2.3 对盐后处理工艺的调整

增设1个盐沉清槽,将母液送往盐沉清槽,经自然沉清(由于Ⅱ效外采盐,盐颗粒大,极易分层),底部干盐流入盐高位槽,上部清液自流到电解液储槽,这样,既减少了进入盐高位槽清液量,也减少了进入电解液储槽的固盐量。

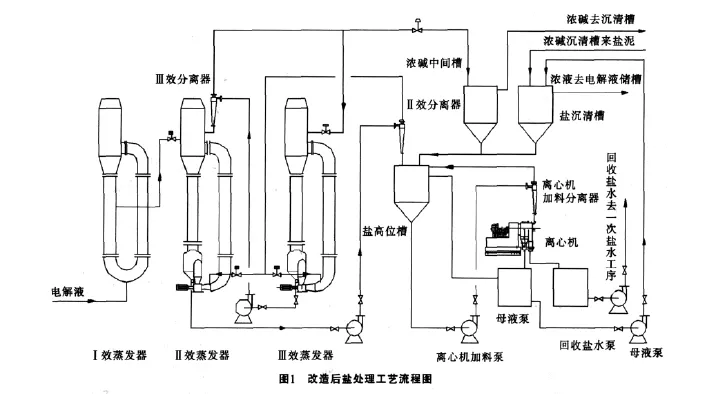

在操作上,确保盐高位槽液位。在离心机能力大于系统采盐能力时,及时减少离心机运行台数,确保清液从上部溢流,并保证离心机进料有一个较高、较稳定的固液比。这样,盐高位槽就增加了一个沉降功能,使离心机分离器的上部液体回到盐高位槽经沉清后再溢流到母液槽,最后与母液一道被送往盐沉清槽再次沉清分离,解决了离心机加料分离器清液在盐高位槽累积的问题,改造后的盐处理工艺流程见图1。

3 改造后的运行情况

蒸发优化改造项目在开始及试运行初期,遇到了离心机故障多,及电解生产负荷波动等问题,使蒸发优化项目未能显示应有的效果,同时,在运行初期也遇到下列问题。

(1)测试Ⅱ效外采分离器固液比不高,后经分析,系采盐泵进口管径偏小,没达到泵的设计流量,致使分离器的进液速度未达至设计要求,后将泵进口管改大后,分离器的固液比提高到8∶2左右。

(2)改为Ⅱ效外采盐后,由于Ⅱ效温度(约120℃)比Ⅲ效(约80℃)高,致使盐高位槽蒸汽雾非常大,后通过用母液与分出的盐直接冷却,并加设排气管,情况明显好转。

(3)改为Ⅱ效外采盐后,盐高位槽盐结块现象加剧,后将离心机加料分离器清液以切线方向进入盐高位槽,使其在高位槽内产生旋转,基本解决了结块加剧的问题。

(4)蒸发优化前,蒸发工序没有检测蒸汽温度,优化后加装了此检测点才发现蒸汽温度高的问题,蒸汽温度高达270℃以上(1.0MPa),直接影响Ⅰ效加热室的使用寿命,Ⅰ效加热室易结盐。确认过热蒸汽的危害后,与供汽单位协商,将蒸汽温度降到200~220℃,情况明显好转。

表1 蒸发工序改造前后生产强度t/h

改造前后的生产强度见表1。

改造后,蒸发蒸汽消耗由3.17 t/t降到2.73 t/t以下。

按10万t/a产量计算,每年可节约蒸汽4.4万t,按蒸汽价格为144元/t计算,可节约630万元,4个月可收回投资。

尽管运行中蒸汽消耗有所降低,但与同行业相比,还存在一定的差距。蒸发3组生产强度有差异,蒸发运行中蒸汽压力有波动,而蒸汽压力和Ⅲ效真空度变化又会影响碱液浓度自动检测的准确性。

Evolutionary summary on diaphragm caustic soda evaporation

FANQi-biao,HU Zheng-hua

(Wuhan Xianglong Electric Industry Co.,Ltd.,Wuhan 430078,China)

Application of COPSYS technology in diaphragm caustic soda evaporation was introduced,and evolutionary operation of caustic soda evaporation was summed.Tradition operation and the operation after evolutionary were compared form sevral apsects,including operation effect,production capacity and energy savingeffect.

diaphragm caustic soda;evaporation;reverse removalsalt;DCS;COPSYS

book=10,ebook=117

TQ114.26+8

B

1009-1785(2010)07-0010-03

2009-04-28