棉精梳机分离运动的传动方式探讨

2010-08-02张慧芳

张慧芳

(上海一纺机械有限公司,上海200050)

目前国内外棉精梳机分离运动的传动方式基本有3大类:第1类是以瑞士某公司为代表的四连杆机构的传动方式,其不仅历史悠久且至今使用最广泛;第2类是20世纪80年代诞生的以意大利某公司为代表的机械凸轮加行星轮系合成的传动方式;第3类是2005年中国上海一纺机械有限公司披露并成功应用的以具有电子凸轮功能的伺服电机直接驱动的传动方式[1-2]。由于近年电气自动化领域的发展迅猛,第3类传动方式给传统的机械传动方式带来了一场变革,最近又衍生了其他几种相关传动。

本文介绍并探讨了第3类分离运动的传动方式。

1 精梳机分离传动的特点、基本构成形式及比较

1.1 棉精梳机分离传动的特点

棉精梳机在棉纺厂前纺工序中的重要任务就是去除棉纤维中的杂质、短绒,提高棉纤维的伸直度等。精梳机在运行过程中通过钳板(负责握持棉网)、锡林(负责下层梳理任务)、顶梳(负责上层梳理任务)、分离罗拉(负责拉伸和退回再搭接棉层任务,因此是往复运动)、吸风系统(负责吸走短纤维和梳理落下的杂质等)的配合(如图1所示)来完成整个梳理工序,其中最关键的运动就是分离罗拉高变速正反向切换的往复运动。随着近几年棉精梳机车速的逐渐提高,已经有了500钳次/分钟(nips/min)的高速精梳机,即分离罗拉以500周期/分完成正反转、且加速度最大达到20 000rad/s2以上,否则就不能理想、快速、精确地完成梳理。

图1 梳理运动结构

1.2 第1类传动方式——四连杆机构驱动分离罗拉

该传动方式是以瑞士某知名纺机制造商为代表的延续了大半世纪的传统型传动方式。其特点是结构比较简单、制造方便,故仿制相对容易。因此国内许多棉精梳机制造商都学习应用了这样的传动方式。经实践证明,此方式在精梳机车速处于300 nips/min以下时,一般的机械制造水平都能取得比较好的效果,同时这些制造商也确实分享到了棉精梳机国内市场的一定份额。随着棉精梳机车速的不断提高,制造、安装精度高的国外企业,仍然还可沿用四连杆机构的传统方式,使精梳机的车速达到500 nips/min。然而这样的传动方式能够如此高速是相当不易的。相比之下,不少同样是仿制四连杆机构的精梳机设备,在车速达到350 nips/min时,车头的噪声、振动都比较大。

1.3 第2类传动方式——机械凸轮加行星轮合成驱动分离罗拉

该方式是以机械凸轮来达到分离罗拉所需要的加速度,并由共轭凸轮和行星轮系的合成来达到分离罗拉所需要的往复运动(如图2所示)。从机械运动的精确性来讲,机械凸轮与四连杆机构相比,制造与安装精度更容易保证,精梳机在开车运行中的车头噪声和振动前者较小,即使车速达到400 nips/min,其噪声和振动也增加不多。

为使机械凸轮在长期运行中耐于磨损,故对其材料要求较高,以确保分离运动的加速度不会随着机械凸轮的磨损而恶化。因此,该结构的制造成本也高于四连杆机构。

从图2可见,第2类传动方式的机械结构还是相当复杂的,从源传动轴到分离罗拉的传动齿轮必须经过共轭凸轮组、摆杆、行星轮系等,其中由于分离运动的加速度轨迹主要依靠共轭凸轮的特性来完成,所以加速度曲线的极值取决于凸轮的设计和制作精度。

图2 第2类传动方式

1.4 第3类传动方式——以伺服电机直接驱动分离罗拉

2003年起,上海一纺机械有限公司打破了棉精梳机仅有以上2类传动方式的传统,通过与高速发展的电气自动化的结合,发明了第3类分离罗拉的传动方式,即采用具有电子凸轮功能的伺服控制器及伺服电机取代了传统机械结构,由伺服电机直接驱动分离罗拉(如图3所示)。其工作原理是用软件编程的方法控制伺服电机对其传动的元件进行类似于机械组件轨迹的运动,并且同时实现对主传动的准确跟踪。

工作时,伺服电机在几十毫秒的时间周期里,既要准确地跟踪主轴,又要根据事先设定好的轨迹,作正反向的快速切换。由于应用了电子凸轮,并通过大量的数字化软件编程的方法将分离罗拉的多根运行轨迹储存在控制器里,在工艺需要时,可以通过人机界面随时实现轻松切换。由于电子凸轮是虚拟的,无磨损,且电子凸轮的精度高,每个周期可以描绘几千个点位,曲线切换亦方便。而传统方式更换一个机械凸轮及相关零件要花半天以上时间才能完成。

图3 第3类传动方式

理论上,传动方式只要电机的负载能力可行,车速高并不会由于分离运动加速度增大而产生更大的噪声和振动。

这种新颖的传动方式的特点是其分离运动轨迹可以根据工艺需要来调节和选用,只要机械制造商在开发过程和工艺完善中,将适应不同棉花品种、各种工艺要求的分离运动轨迹事先设计好并编排在一个“专家导航系统”之内,在使用设备的过程中,用户只要根据菜单选择需要的分离运动曲线参数、机械参数即可[3]。

其优点是减少了中间环节,图3的结构与图2相比就显得相当简单。缺点是对伺服电机的负载能力要求较高,目前该类伺服电机还依赖于进口,成本有所增加。

1.5 第3类传动方式的优势

精梳机分离罗拉运动的速度特征就是高速的正反向运动,随着车速的提高,其加速度亦增大。由于电子凸轮的精度相当高,其运行轨迹几乎等于理想值,所以分离运动的加速度曲线是光滑和连续的,如图4所示。

图4 标准的分离罗拉加速度

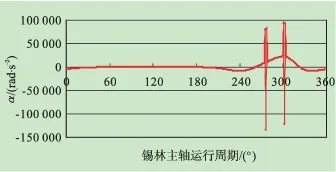

对于采用机械凸轮与行星轮组合的第2类传动方式,机械加工和安装存在一定的累积误差,使得实际形成的分离罗拉加速度曲线不可能是光滑而连续的。而采用四连杆机构的第1类传动方式得到的分离运动曲线会比第2类传动方式产生更大的累积误差。通过理论分析,假定累积误差达到0.02 mm,会给分离运动的加速度带来非常厉害的负面效应,使得该加速度曲线产生明显的跳变。如果整个周期中有几个这样的跳变,那么加速度轨迹就完全发生畸变,最大的加速度值将成倍放大。假定以上的加速度曲线等效于应用机械凸轮的分离运动加速度轨迹,又假定在机械凸轮的277°和 303°两处的位移量都增加0.02mm,得到的加速度曲线将如图5所示。此时的分离运动加速度峰值已经上升到93 000 rad/s2。反向达到了-130 000 rad/s2。

图5 两处误差0.02mm的分离运动加速度

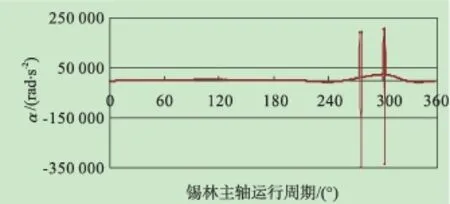

如果以上两处的误差分别是+0.05 mm,则得到的加速度曲线还会发生很大变化,注意它的极值已经远远超过了原来的20 000 rad/s2,而达到了200 000 rad/s2,反向竟达-300 000 rad/s2,已经扩大了15倍!如图6所示。

图6 两处误差0.05mm的分离运动加速度

由于分离运动本身的速度高、加速度大,所以它的加速度会随位移量的变化而显得非常敏感。可见,对于传动分离罗拉的驱动元件的精度要求很高。因此,高速精梳机在运用四连杆机构时,机械加工、安装精度不够高的许多设备在车速开到350 nips/min以上时其噪声和振动就很大。只有机械加工水平相当高的国外同行才有可能运用第1类传动方式,使精梳机车速达到500 nips/min,但是这种高水平的制造并非国内企业能够轻易模仿。

即使采用了第2类传动方式,如果其加工精度不能保证,只要在整个凸轮中出现几处0.02mm左右的误差也将很大程度上影响到主传动的冲击以及引起车头箱猛烈的噪声。

显然,运用第3类传动方式可以较好地规避由于机械加工、安装不够精准而令分离运动加速度恶化的不利因素。

2 第3类传动方式的衍生方案分析

自从上海一纺机械有限公司推出首台可实物运行的第3类分离传动方式的新颖设备——运用伺服电机直接驱动分离罗拉的棉精梳机以来,这种传动方式受到了不少同行的关注。同时,也掀起了各家制造商、研究单位、有关高等院校对于应用第3类传动方式的研制热情。现今,至少已有3~5家制造商也作了这方面的尝试(暂时还都未达到可用于棉纺厂实物运转的程度),现正在努力开发之中,相信一定会有越来越多的企业重视和明白这一传动方式将是棉精梳机分离罗拉提升速度的有效途径。国内精梳机分离运动方式的进步也得到了国家科技部的肯定,现在国家科技部已与上海一纺机械有限公司签下了“数字化多轴伺服驱动精梳机”的科技项目,并拨专款给予支持。立项至今,在第3类分离传动方式的基础上,已先后研制了借助于伺服电机与机械结构相结合的其他几种分离传动方式,现分别介绍如下。

2.1 匀速电机加伺服电机通过行星轮系合成传动分离罗拉

该传动方式的特点是将原来正反转的分离罗拉变速运动改成了单方向的变速运动,采取的方式是将原有分离罗拉的速度曲线完全上移到横坐标上方(见图7中红色曲线),这样执行变速运动的伺服电机就只需进行单方向的转动了。然而该方式只是平移了速度曲线,所以将该速度曲线微分后得到的加速度曲线将不会发生改变,而伺服电机的平均速度要大大增加,电机做的功也随之增大。另外还需要增加一个反向运动的匀速电机(见图7中粉红色直线),两者通过行星轮系合成后得到分离罗拉所需要的变速运动轨迹(见图7中绿色曲线)。

优点:伺服电机只作单方向运动。

缺点:功耗大,结构复杂,成本高,需要行星轮机构将2个传动曲线合成。

图7 分离罗拉线速度合成示意图

经伺服电机的实际空载试验,以提高平均速度为代价的单方向运行效果并不理想,在同样时间内,做以上单方向运动的电机温升要略高于做以上正反向运动的电机。

2.2 2个伺服电机通过行星轮系合成来传动分离罗拉

由于在开发第3类分离传动方式后,已经明白制约类似机器车速的难点在于该机种分离罗拉的瞬时加速度非常大,而伺服电机的负载能力完全取决于所驱动对象的转动惯量、运行速度和加速度。因而除了减轻负载的转动惯量外,降低负载的加速度成了项目的关键任务之一。于是设想通过2个伺服电机的合成来分担加速度,最终达到降低加速度极值的目的。

优点:分离运动轨迹拆开后,可降低原有分离运动的加速度达50%。

缺点:结构略显复杂,成本高。

方法:可按需要将图4中的分离运动加速度曲线分解成2根,使每根加速度的极大值相对降低,这样可以有效提高伺服电机的负载能力。

2.3 2个伺服电机通过机械齿轮硬连接合成传动分离罗拉

优点:分离运动轨迹拆开后,可大为降低原有分离运动的加速度,结构较为简单。

缺点:对2个伺服电机的同步要求相当高,否则就容易损坏机械零件。

软件分拆曲线方式同2.2节,此方法也能提高伺服电机的综合负载能力。

2.4 机械凸轮加伺服电机合成传动分离罗拉

优点:结合机械与电子技术的各自优点,发挥了机械结构承载惯量大、电子凸轮曲线可调的长处,两者结合后,可望突破高速精梳机现有的技术瓶颈。在实现精梳机高速运行的同时,还能使合成后的运动轨迹随意可调,从而满足不同的纺纱工艺要求[4],发明专利正处于公示阶段。

缺点:机械结构略显复杂。

3 分离运动传动方式的进一步探索

理想的精梳机分离传动方式应该是,既要适应更高的车速,又要灵活多变地适应各类棉纺纤维的品种以及不同需求的工艺配置等。因此,最大限度地发挥伺服电机的作用将是今后一段时间内引起各精梳机制造商重视的关键技术。随着精梳机车速的不断提高,分离罗拉的加速度也必须相应提高,才能在更短的时间周期里完成分离、搭接等梳理运动。如果只注重追求控制方式的性价比就会进入研发的死胡同。根据目前的研究,除了可以在上述方法中寻找出一种最适合自己设备运动控制的合成方式,还可探究出通过改变分离罗拉的运动规律直接降低分离运动的加速度,即在同样车速下,降低图8中黄色扭矩的峰值,只有降低了分离运动的加速度才是推广应用伺服电机组合控制分离罗拉运动的较好途径,这样就可克服伺服电机由于加速度大而受到的制约。因而要悉心研究原有的分离运动轨迹,在不违反工艺需要的前提下设计一种新颖的分离运动曲线,使分离罗拉的加速度比传统的同类机器大为降低。如果该技术的研制和试验能使分离罗拉顺利完成梳理工作,那么运用伺服电机直接驱动分离罗拉的运动将是本文所有方案中最为经济而有效的,会有较大的发展空间。

图8 伺服电机负载曲线图

4 结 语

随着生活水平的不断提高,人们对高支(精梳)纱的需求将日益增多。而伴随着世界经济中心逐渐进入亚洲、进入中国,未来市场对国内高速精梳机的需求也将随之增多。因此,加快开发适纺纤维广、适应市场、高性价比的高速精梳机是所有从事研发、制造棉精梳机人的应有责任。我们相信,国内不断会有好的新产品推出,从而能与一流的国外设备相抗衡。

[1] 上海一纺机械有限公司.一种具有工业总线的精梳机控制系统:中国,200510027373.9[P].2008-08-06.

[2] 刘恒琦,郑秀实,陈光强,等.第十一届上海国际纺织工业展览会分析报告[R].上海:上海市纺织工程学会,2005:1-6,53-58,329-332.

[3] 上海一纺机械有限公司.一种棉精梳机分离罗拉的传动结构:中国,03230334.3[P].2004-05-19.

[4] 上海一纺机械有限公司.一种精梳机动力的驱动结构:中国,200920071059.4[P].2010-01-27.