精研大尺寸钢球时表面烧伤的控制

2010-08-01张武虎

张武虎,那 卓

(沈阳钢球有限责任公司,沈阳 110128)

钢球表面烧伤是钢球在研磨加工过程中因撞击、摩擦而使其表面产生瞬时温升,发生热变质的现象。研究表明,钢球的表面瞬时温升达到一定温度后,其表面的基体组织马氏体改变为点状、片状或线状的屈氏体或二次淬火马氏体组织,使区域内原有的硬度降低2~4 HRC,接触疲劳强度显著下降,使用寿命降低约16%[1]。JB/T 10336—2002《滚动轴承及其零件 补充技术要求》中也明确提出“轴承零件工作表面经酸洗后不应有烧伤”。因此,必须对钢球的表面烧伤加以控制。

1 钢球表面烧伤产生的原因

1.1 点状烧伤

点状烧伤是研磨加工中钢球表面产生的局部、不连续二次淬火或二次回火烧伤。产生点状烧伤的主要原因有:

(1)进球的工装分配器松动,错位钢球进入磨板前瞬时停顿被转板撞击。

(2)磨板的硬度不均匀,钢球滚动至特硬质点时产生相对滑动。

(3)磨板的工作表面有铸造缺陷(如砂眼、气孔、缩孔等),当钢球运动至缺陷处时与之刮擦产生局部温升。

(4)当磨板转速过高时输料盘转速与之不匹配,钢球在进球口处断流,恢复进球后首粒钢球在喇叭口处受到转板的瞬间冲击。

(5)磨床的旋转精度不合格,尤其是转板和定板的同轴度严重不合格时,钢球在磨板沟槽内转动,由于磨板的严重摆动而使钢球受到冲击。

1.2 线状烧伤

线状烧伤是钢球研磨加工中面临的最棘手的表面质量难题。其形成原因是多方面的,主要原因是在研磨加工中钢球之间的连体滚动摩擦和钢球在磨板沟槽内与沟槽壁之间的无自转滑动。采用卧式磨床大循环方法研磨大尺寸钢球时,可能产生线状烧伤的主要原因有:

(1)磨板的转速和压力选择设定不恰当。

(2)磨板的硬度选择过高或过低,或者磨板的工作面有铸造缺陷。

(3)研磨定板喇叭口的长短、深浅以及磨板沟槽深度与钢球直径的比例选择不当;沟槽间距设计不合理。

(4)输料盘的转速调整不适当,各沟槽的进球数量不均匀。

(5)磨板沟槽的圆弧曲率与钢球的球面曲率吻合度差。

(6)出球口处收球刀板的角度选择不当,出球不畅。

2 精研大尺寸钢球时表面烧伤的控制

采用卧式专用磨床加工钢球,钢球规格为:Φ38.10~50.80 mm;研磨剂为:水性精研剂+氧化铬;研磨工具为铸铁盘。

2.1 精研板硬度的影响及确定

精研板的硬度及同一表面硬度差是直接影响钢球与磨板接触变形、与沟槽轮廓度和沟槽深度相关的关键因素[2]。精研板的基体组织铁素体要致密均匀,无硬质相存在,石墨的分布亦应均匀而细小,才能有效避免钢球在精研板沟槽内的接触弧处产生相对滑动,在不同沟槽内的各个区段得到均匀有效的微量研磨,从而获得理想的几何精度和表面质量。经过对不同硬度精研板的试验,其最佳硬度确定为(150±5)HB;同一表面上的硬度差不得超过6 HB。

2.2 工作压力和磨板转速的影响及确定

加工不同规格的钢球,选择的工作压力略有不同。压力过大,钢球和沟槽接触的弹性变形就越大,接触弧也就越长,钢球在沟槽内滚动的阻力矩就会加大,也就增加了钢球与沟槽间的无自转滑动的可能。压力过小,钢球在沟槽内滚动的阻力矩就小,约束力不足。尤其精研大规格钢球时,因其自身的质量大,转动惯量大,钢球容易脱离束缚,产生连体滚动,出现烧伤。

精研板转速过高时,若进球速度慢,可能会产生断流,当钢球再次进入沟槽时受动板的冲击,形成烧伤。精研板转速高就要求料盘的转速快,进球速度快,但也可能使进入定板喇叭口的钢球产生弹跳和撞击,形成烧伤。精研板转速过低时,钢球在进球口处堆积,连续无间隔地进入沟槽后形成连体滚动,也会产生烧伤。

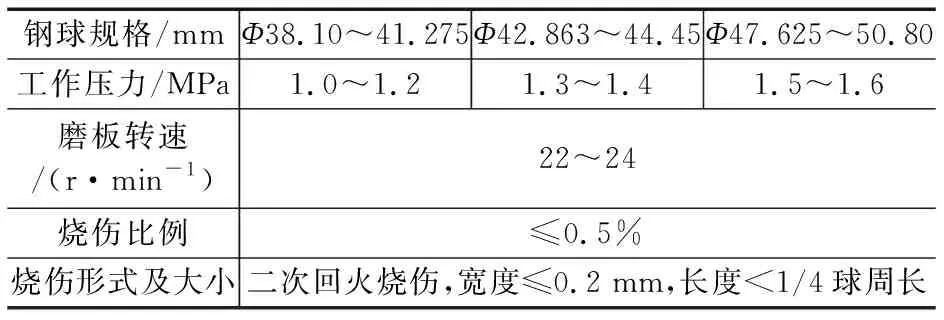

经过反复试验,得出在精研工序避免钢球表面烧伤的最佳工作压力和转速以及压力、转速和产生烧伤几率的关系,如表1所示。

表1 最佳的精研工艺参数

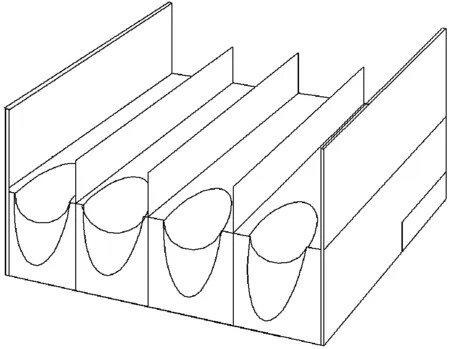

2.3 磨板沟槽深度的影响及确定

精研磨板圆弧形沟槽的深度及其精度影响钢球的加工精度[2]。精研板圆弧形沟槽的弧形曲率和被加工钢球球面曲率的吻合度和不同沟槽间的深度差以及同沟槽不同区段的深度差,是决定精研成品钢球几何精度和表面质量的关键所在。精研加工中钢球是在动板沟槽的驱动和约束下,沿沟槽曲面的中心线进行公转和绕自身球心进行自转的复合运动。圆弧形沟槽被滚压修整得不充分,深度不够时,钢球和沟槽的接触弧较短,而由于自身的转动惯量大,钢球在沟槽内的滚动容易失去约束,与板沟之间产生相对滑动,造成表面烧伤。

精研板超期使用没有及时车削修正,沟槽过深时,钢球与沟槽的接触包容弧就会越长,形成的摩擦阻力矩也就越大,钢球在沟槽内的自转速率会减缓,这对改善钢球的球形误差极为不利。当沟槽达到一定深度时,会出现使钢球沿沟槽自转的推动力矩小于摩擦阻力矩,从而产生钢球与沟槽之间的无自转滑动,出现钢球之间的连体滚动挤压,造成烧伤。

实践证明,定板的起始沟深一般为动板起始沟深的1/2,动板、定板弧形沟槽的极限深度一般不超过加工球径的3/7。确定的沟槽深度如表2所示。

表2 精研板沟槽深度 mm

3 进球工装的改进

精研加工中,进球口的工装材质和结构形状决定了各沟槽进球数量、间隔距离是否均衡一致;钢球进入沟槽时速度的快慢和落点位置是否恰当;钢球入口时与动板沟槽产生弹跳撞击的程度。采用卧式磨床大循环方法精研时,钢球是从料盘经流球板、分配器、喇叭口进入圆弧形沟槽的。 流球板、分配器结构如图1 所示。钢球通过流球板时,在倾角的作用下有一个加速的过程,较快的速度和大的自身质量必然导致钢球在入口处和动板接触的瞬间有较大的冲击,可能产生烧伤。另外,钢球经分配器进入定板喇叭口,若喇叭口的长度、深度和宽度打磨不当,钢球可能会在此处瞬间停滞,原地旋转而造成烧伤。

图1 分配器、流球板结构示意图

因此,改变进球口分配器的材质和流球板的安装位置,改进后的进球工装如图2所示。改进后的结构能使钢球以非常平缓的、近乎于自由落体的运动形式进入喇叭口。选用柔性材料制作分配器,并且喇叭口开在分配器柔性材质的基体上,而非铸铁的定板上。改进后分配器结构如图3所示。改进进球工装,采用柔性材质分配器后可以避免钢球在这一关键环节产生烧伤。

图2 改进后的进球工装示意图

图3 柔性材质分配器

4 结束语

精研大尺寸钢球时,选择合适的精研板硬度、沟槽深度,合理的工作压力及转速,必要的工装改进能够有效避免钢球表面烧伤的发生。实践证明,通过采取以上措施,钢球精研后表面质量满足标准要求。