单管旋喷桩在南宁电厂泵房地基加固处理中的应用

2010-06-28赵志旋

赵志旋,王 正

(武警水电第一总队工程技术处,南宁,530028)

1 工程概况

国电南宁电厂2×600MW级机组新建工程循环水泵房,位于南宁市横县六景镇南局村郁江江畔。循环水泵房设计基底高程约为42.70m(1956m黄海高程,下同),进水间运行层标高71.8m,泵房基底需要加固处理范围尺寸为32m×35m。泵房地基采用单管高压旋喷桩加固,总桩数1450根,桩径φ500mm,桩长约12m,经处理后的复合地基承载力特征值f≥400kPa。泵房两侧直立翼墙采用水泥搅拌桩加固土体,加固面积约为1400m2,总桩数1316根,桩径φ850mm,间距550mm,加固最大深度约17m。

2 工程地质及水文地质条件

2.1 工程地质条件

循环水泵房地段为郁江左岸一级阶地,地形较平坦,地面高程62.1m~67.0m,高差约5m,多为水稻田。引水明渠位于江岸斜坡地段,江边岸坡上陡下缓,坡度15°~25°,岸坡坡高约25m,勘察期间河水高程约为62m,河底高程38m~43m,河水深20m~24m。据调查,勘察场地内未见滑坡、崩塌等不良物理地质现象,场地稳定。根据钻孔揭露,场地地层主要有第四系耕(表)土、淤积层(Qf),冲洪积层(Qal+pl)、坡残积层(Qsl+el)及白垩系下统上组(KC1)地层,由上至下依次分布:耕(表)土①、粉质粘土③1、粉质粘土③3、粉细砂④1、砾砂④2、圆砾⑤、强风化含砾砂岩⑦1、中等风化含砾砂岩⑦2。

2.2 工程水文地质条件

2.2.1 地表水。水泵房地段的地表水体为郁江,勘察期间水面高程约为62m,该河段1%洪水位约为69.24m,淹没阶地面。

2.2.2 地下水。场地地下水主要为土层孔隙水和基岩裂隙水。基岩裂隙水埋藏较深,对工程建设影响不大;循环水泵房地段孔隙水主要分布在阶地的砂层和圆砾层中,和郁江河水有直接的水力联系,由于河水位高于地下水的含水层,孔隙水具有一定的承压性,且水量丰富。勘测期间地下水埋深约1.0m,水面高程约为61m,与河水面齐平。

3 施工方法及技术措施

单管高压旋喷桩加固软土地基,是利用钻机等设备,把安装在注浆管底部侧面的特殊喷嘴置入土层预定深度,再用高压泥浆泵等发生装置,以20MPa左右的压力把浆液从喷嘴中喷射出,直接冲击破坏土体;同时,借助注浆管的旋转和提升运动,使崩落的土体发生变化。一部分细颗粒随浆液冒出地面,其余土粒在射流的冲击力、离心力和重力等的作用下,与浆液搅拌混合,并按一定的浆土比例和质量大小、有规律的重新排列,经过一定时间凝固,便在土中形成圆柱状的固结体,达到加强基础承载力的目的。

3.1 施工方法及步骤

3.1.1 施工前准备。基础开挖至设计标高后,在旋喷桩施工前,应在基础和桩顶之间设置30cm的垫层,其砂石最大粒径不大于3cm,并根据地下水量情况,设置好排水沟及排水井。

3.1.2 测量定位。依据控制设计图,准确放出旋喷桩孔位。

3.1.3 钻机就位及钻孔。根据现场放线移动钻机,使钻杆头对准孔位中心,并进行钻机就位后的水平校正,使其钻杆轴线垂直对准钻孔中心位置,保证钻孔的垂直度不超过1%。在校直纠偏检查中,利用垂球(高度不得低于2m)进行检查,若发现偏斜,则在机座下加垫薄木块调整。平面位置偏差不得大于50mm,采用原土造浆护壁。

3.1.4 试喷。注浆材料为普硅42.5#水泥,水泥浆容重1.6g/cm3。高压旋喷桩施工技术参数见表1所示。

3.1.5 高压旋喷注浆。①施工前准备好排浆沟及泥浆池,施工中应将废弃的冒浆液导入或排入泥浆池,沉淀凝结后集中运至场外存放或弃置;②旋喷前检查高压设备和管路系统,其压力和流量必须满足设计要求。注浆管及喷嘴内不得有任何杂物,注浆管接头的密封圈必须良好;③做好每个孔位的记录,记录实际孔位、孔深和每个钻孔内的地下障碍物、注浆量等资料;④当注浆管贯入土中,喷嘴达到设计标高时,即可按确定的施工参数喷射注浆。喷射时应先达到预定的喷射压力,正常后再逐渐提升注浆管,由下而上旋喷注浆;⑤每次旋喷时,均应先喷浆后旋转和提升,以防止浆管扭断;⑥配制水泥浆时,水灰比要按设计规定,不得随意更改;在喷浆过程中应防止水泥浆沉淀,使浓度降低;每次投料后拌合时间不得少于3m in,待压浆前将浆液倒入集料斗中。水泥浆应随拌随用;⑦在高压喷射注浆过程中,若出现骤然下降、上升或大量冒浆等异常情况时,应查明原因并及时采取措施;⑧一旦出现中断供浆,可立即将喷管下沉至停供点以下0.3m,待复供后再行提升;⑨当提升至设计桩顶下1.0m深度时,放慢提升速度至设计高程;⑩喷射作业结束后,将冒出的浆液回灌到孔内,直至不下沉为止。

3.1.6 废弃浆液处理。在喷射注浆施工中,将产生不少废弃浆液。为确保场地整洁和顺利施工,在施工前拟在场地内设置泥浆池,将废弃的泥浆抽排汇入泥浆池中,固结后外运处理。

3.1.7 冲洗机具。当高压喷射注浆完毕,应迅速拔出注浆管彻底清洗浆管和注浆泵,防止浆液凝固堵塞(因故停工3h时,妥善清洗泵体和喷浆管道)。

3.2 特殊情况的处理

3.2.1 在喷射过程当中会因为停电、机械故障、喷嘴堵塞等原因造成暂时性停工,喷浆连续性得不到保障桩身就不会有连续性。根据经验,再次喷浆时搭接长度为50cm。

3.2.2 为增加桩端承载力,在桩底部脱档旋转30s。即钻杆原位旋转喷浆不上升,以增加此部位的搅拌效果和扩大桩体的直径,形成桩底盘;由于桩顶以下3m范围将承受较大荷载,加强此处桩体质量,对发挥桩体的承载力起关键作用。所以,桩体以下3m~4m要进行复喷处理。

3.2.3 在施工过程中碰到土洞会出现冒浆少或者不冒浆等现象,则利用旋喷机注浆填满土洞直至冒浆恢复正常。

表1 高压旋喷桩施工技术参数

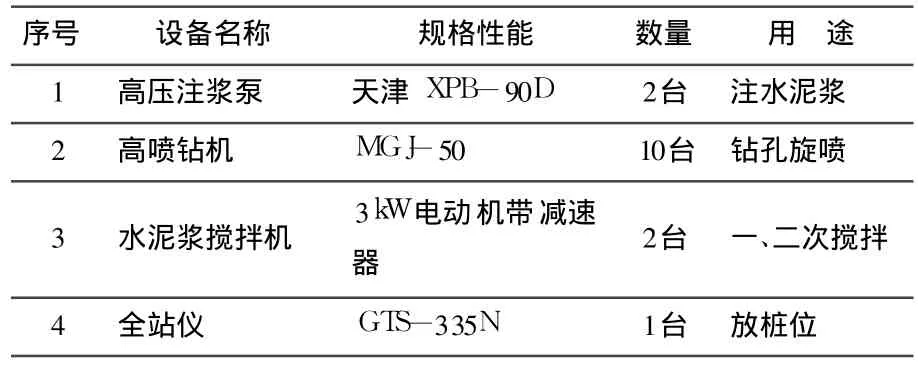

3.3 拟投入的主要施工设备

根据本处旋喷桩的工程量,满足40孔/天施工要求,施工设备的具体配置见表2所示。设备进场后要及时报验,经监理工程师审验合格后方可投入使用。

表2 旋喷设备配置

4 质量控制措施

4.1 旋喷施工前,将钻架安放平稳牢固,定位准确,喷射管倾斜度不大于1.5%,桩心偏差不大于5cm。

4.2 开工前应作试验桩,确定合理的旋喷参数和浆液配合比;旋喷深度、直径、抗压强度符合设计要求。

4.3 浆液因延时而不致沉淀和离析,及早提高复合固结体的强度,应掺入3%的陶土和适量的早强剂。

4.4 旋喷过程中,冒浆量小于注浆量的20%为正常现象;若超过20%或完全不冒浆时,应查明原因,调整旋喷参数或改变喷嘴直径。

4.5 钻杆旋转和提升必须连续不中断,拆卸接长钻杆或继续旋喷时要保持钻杆有10cm~20cm的搭接长度,以免出现断桩。

4.6 旋喷过程中,如因机械故障中断旋喷时,应重新钻至桩底设计标高并重新旋喷。

4.7 浆液水灰比要按设计严格控制,不得随意改变。在旋喷过程中,应防止泥浆沉淀、浓度降低,不得使用受潮或过期水泥。浆液搅拌完毕后送至吸浆桶时,应有滤网过滤,过滤筛孔以小于喷嘴直径1/2为宜。

4.8 旋喷过程中,若遇到孤石或大的漂石,桩位可适当调整(根据受力情况,必要时加桩),避免畸形桩和断桩。

4.9 旋喷施工按规定作好记录,并按监理工程师批准的表格填写。

4.10 定期作好质量检验,可采取钻孔取芯、标准贯入、静载试验等方法进行,检查点的数量按有关规范办理。质量检验应在注浆结束28d后进行,对检验不合格者应复喷。

5 几点体会

5.1 施工时应采用隔桩施工,避免影响刚施工完的相邻桩,否则易造成桩身断裂或强度不均匀的现象发生。

5.2 喷射注浆前应加强高压设备及管路系统的检查。设备压力和排量必须满足要求,安全装置及密封情况应保持良好状态,通道和喷嘴内不得有杂物,并检查有无堵塞现象。

5.3 现场桩机垂直度主要采用桩机自备水平尺控制,造孔每钻进5m用水平尺测量机身水平和立轴垂直1次,以保证钻孔垂直。

5.4 应定时检查成桩直径是否满足要求,对桩长、水泥浆掺灰量以及提升速度等关键指标严格控制。

5.5 为了保证施工过程中浆液浓度,应采用二次搅拌配浆,严禁采用一个搅拌桶配浆抽浆。

5.6 施工时严格控制喷浆时间和停浆时间,每根桩开钻前必须保证储浆罐内不少于一根桩的每米用量,确保能够连续作业,严禁在未喷浆情况下提升钻杆。