精轧机换辊自动化系统改造

2010-06-26杜雪飞何大进冯红超

杜雪飞,何大进,冯红超

(中冶赛迪工程技术股份有限公司 自动化事业部,重庆 400013)

1 引言

某热轧厂投产多年,曾经进行一些局部改造,但其机械设备精度不高,电气设备老化,备件采购极为困难,产品性能指标(厚度、板形等)已经不能满足目前用户的需求,急需进行大修综合改造。自2008年底至2009年初,该热轧厂全线停产大修改造,涉及加热炉、粗轧区、精轧区、卷取区、水处理设施、现场整治等近40个项目,采用了目前国际先进、可靠、实用的新技术、新工艺,全面提升工艺装备水平和自动化水平。本文对该热轧厂精轧机换辊自动化系统改造进行阐述,介绍其改造内容、硬件配置、软件配置,分析了软件程序,并与以前工程的精轧机换辊控制系统进行比较。

2 换辊介绍

热轧轧制过程中,为避免轧辊表面磨损和龟裂,影响带钢产品表面质量,需要在轧制1800~2400 t后,更换工作辊[1]。对部分热轧厂来说,每天精轧机换辊次数高达10~12次[2]。提高精轧机换辊控制水平,降低换辊时间,有助于提高生产率,为生产厂带来可观的效益。

一般而言,工作辊换辊分为自动换辊、半自动换辊和手动换辊。其中,自动换辊和半自动换辊对检测元件(如位移传感器、电机编码器、接近开关等)要求很高。热轧现场工作环境恶劣,高温、水汽、振动、铁屑,极易造成传感器(特别是接近开关)损坏,也会造成检测精度不高,带来误动作,造成设备损失、人身伤害,检测元件的维护要求很高。因此,这次换辊改造,工作辊换辊采用手动模式,预留自动换辊功能接口。支撑辊换辊涉及到行车吊运轧辊,均采用手动换辊模式。换辊工艺可参见文献[3]。

3 系统配置

3.1 改造内容

原换辊系统采用西门子S5-115控制器,共7套,一个精轧机换辊系统一套。改造时,考虑系统过多维护不便、以及功能扩展需要,采用一套西门子TDC控制器。

由于F1~F3改为CVC辊,增加弯辊、窜辊功能,原换辊系统推拉杆直流传动系统精度达不到换辊要求,改为交流传动,采用西门子SIMOVERT MASTERDRIVE VC6SE70系列变频器。

取消以前换辊设备采用的继电逻辑控制电路,如换辊小车控制、极限短接/断开等,利用PLC来完成这部分功能,可减少空间、降低成本、提升自动化水平。

3.2 硬件配置

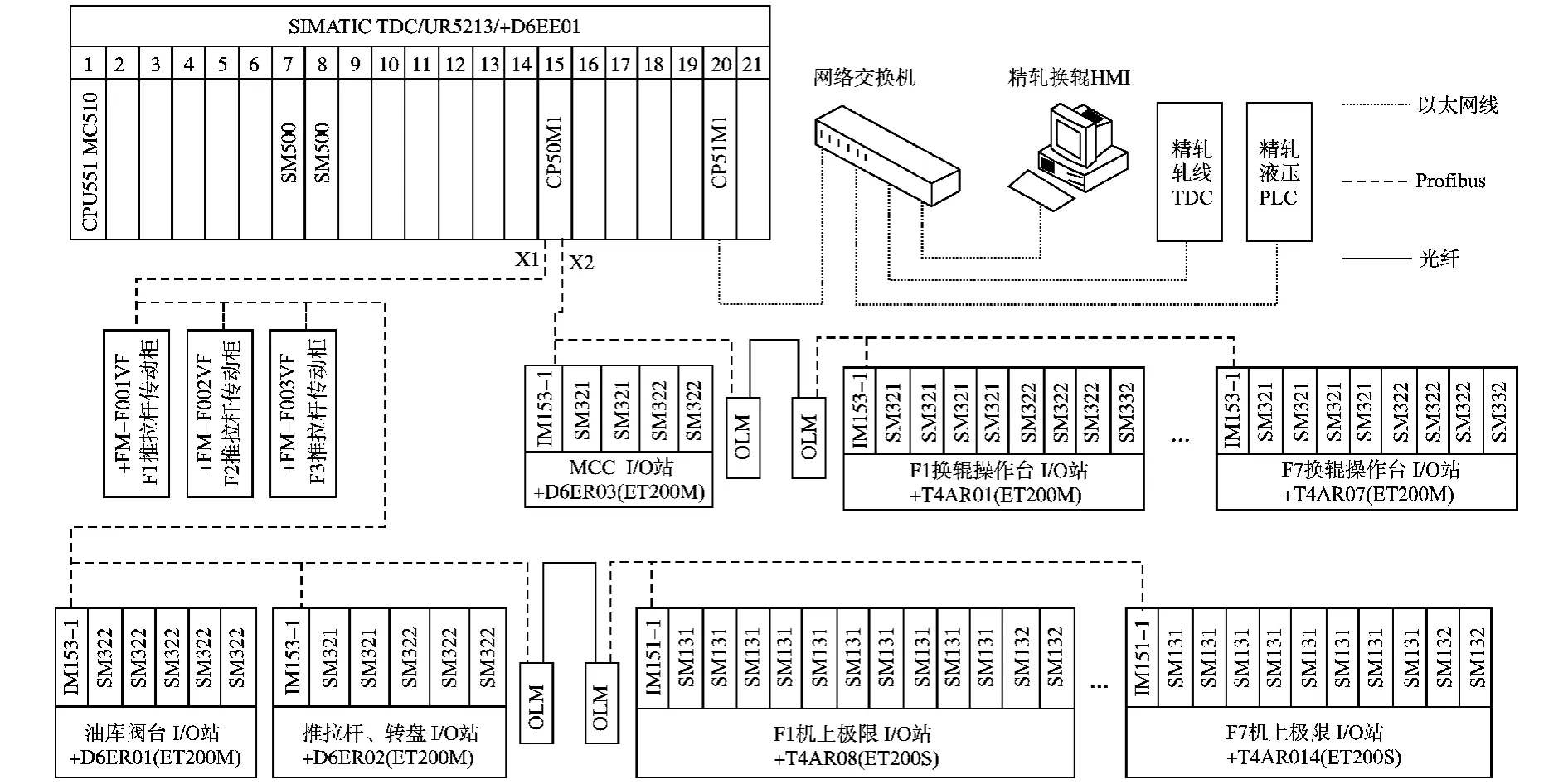

这次改造,精轧机换辊PLC采用SIMATIC TDC,I/O模板为 SM500;远程 I/O站采用ET200M和ET200S,I/O模板配有SM321(32点DI),SM322(32点DO),SM332(4点AO),SM131(4点 DI)和 SM132(4点 DO);自动化系统配置见图1。

图1 系统硬件配置图Fig.1 System hardware configuration chart

换辊系统的DI信号有:极限开关,操作台手柄、按钮输入,传动反馈信号等;DO信号有:阀输出,按钮指示灯,传动运行指令等;AI信号有:支承辊平衡缸压力传感器,推拉杆速度反馈等;AO信号有:工作辊推拉杆电流表,电动压下的位置显示,推拉杆传动速度给定,转盘传动速度给定等。

控制系统通过以太网模板CP51M1与网络交换机相连,与换辊 HMI服务器、精轧轧线TDC、精轧液压 PLC通讯;通过 Profibus DP/MPI模板CP50M1与远程I/O站通讯。

认准制袋机,只做制袋机,热爱制袋机,在这一专业领域,正博不断创新、开辟天地。不仅推出了单张式全自动及半自动系列手提袋制袋机、卷筒式系列手提袋制袋设备,2018年又上市了全自动手提袋穿绳机。晏小斌说,今后,正博还将蓄力研发更多新产品,继续实现新的突破。

3.3 软件配置

系统采用的软件为:SIMATIC Step 7(V5.4,SP4),CFC(V6.1,SP1),WinCC开发版(V6.2),D7-SYS Function Block Generator(V2.1,SP2)。

4 程序设计

根据换辊设备和操作流程,精轧机换辊控制采用标准化程序设计,分为4个部分:系统输入、系统设置、F1~F7换辊程序和系统输出,并按功能模块和控制类型的不同,分别控制,具体如图2所示。

图2 精轧机换辊控制程序框图Fig.2 Program structure chart of finishing mill roll changing

4.1 轧钢PLC控制设备

精轧换辊涉及部分轧钢PLC控制的设备,有电动压下、液压压下、主传动、窜辊、弯辊、活套和侧导板。为节约换辊时间、明确功能划分,系统对此进行协调处理。正常停轧换辊时,轧线PLC在末机架抛钢后,依次完成压下卸荷、电动压下到190 mm换辊位、窜辊到换辊位、活套抬起、扁头对中。故障处理或手动换辊过程中,操作人员在操作台可手动对前面提到的轧线PLC控制设备进行操作,但需注意现场观察,避免误动作造成人员伤害或设备损坏,特别是操作主传动。

4.2 工作辊推拉杆

为满足CVC窜辊需求,工作辊推拉杆控制要求定位精确(±3 mm),同时又要求动作迅速,以提高换辊效率。

推拉杆检测元件采用拉线式位移传感器、电机编码器和旋转极限,可在HMI画面上进行选择。正常工况下,通过位移传感器检测推拉杆运行位置,并辅以电机编码器进行速度闭环控制,实现推拉杆的快速速度响应和精确定位。当位移传感器有故障时,可选择旋转极限来定位,以便换辊的顺利进行。同时,可利用旋转极限进行推拉杆极限位置保护,避免设备损坏。

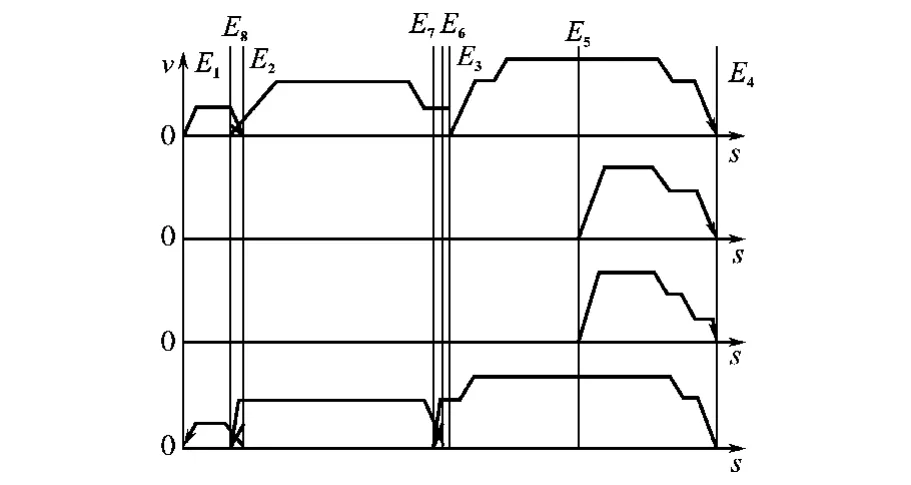

根据控制要求,工作辊推拉杆的行走速度分为高速、中速和低速,设有加速区和减速区。维护人员可在TDC的参数设置功能块中设置速度参数和定位位置,具体的速度和位置关系如图3所示。

图3 工作辊推拉杆速度和位置关系图Fig.3 The relation between work roll ram speed and position

5 系统比较

这个项目是改造工程,机械设备和操作规程与以前新建工程项目有所不同。另外,这次换辊系统对硬件配置、软件程序和HMI画面进行了优化处理。下面进行具体分析。

5.1 系统硬件配置

1)本系统只包括手动换辊,即没有SFC自动换辊部分。这样,单机架的换辊程序负荷有所降低,同时优化程序,采用1块CPU实现F1~F7精轧机换辊功能,CPU负荷为67%。与以前类似项目相比[3],CPU数量由3个减为1个,降低成本。

2)考虑精轧机上的极限开关较多,在轧机顶上设有ET200S远程I/O站,每个精轧机有一个机上极限远程I/O站。这样,接线更方便,减少因线路问题影响换辊,也便于维护。

3)与轧钢PLC相比,换辊控制系统对通讯实时性要求没有那么高,所以与轧线TDC的通讯采用以太网通讯方式,而不使用GDM通讯。这样,可减少1块CP52A0通讯模板,降低成本。

5.2 换辊操作台

根据机械设备和操作流程,重新设计换辊操作台。操作台台面布置如下:左侧为换辊通用指示灯/手柄/按钮,中间为工作辊换辊设备指示灯/手柄/按钮和支承辊换辊设备指示灯/手柄/按钮,右侧为换辊小车指示灯/手柄/按钮。并且,按换辊设备动作的先后顺序,从上到下、从左至右依次排列换辊设备指示灯/手柄/按钮。这样,换辊操作台布置合理、功能划分清楚、操作方便,有助于提高换辊效率。

5.3 通讯

通讯对CPU的负荷占用率较高。同以前类似项目相比[3],该系统只有1块CPU,减少了CPU之间的通讯,降低CPU负荷。

Profibus通讯的扫描周期较快,该系统与轧线TDC、精轧液压PLC、HMI客户机之间通过以太网通讯,扫描周期为256 ms,降低CPU负荷。

5.4 接近开关控制

在以前控制系统基础上,完善接近开关控制功能块LS_MAN[3]。操作人员强制接近开关信号时,根据阀输出命令,LS_MAN功能块自动判断是短接极限还是极限断开,并且按阀动作方向(方向1:设备驶向接近开关,即接近开关应有信号;方向2:设备驶离接近开关,即接近开关应无信号),给出接近开关故障信息和强制信息。

另外,由于热轧现场环境恶劣:高温、水汽、振动、铁屑等,接近开关容易损坏或误动作。除根据系统报警信息维护接近开关外,可学习宝钢1580 mm热轧厂的经验[2],根据现场环境将接近开关分类划分,定期更换。这样,就尽量避免因为接近开关故障耽误换辊时间,提高劳动生产率。

5.5 HMI画面

这次改造对换辊HMI画面进行优化:整体布置紧凑、简洁、功能齐全、操作方便。主画面为F1~F7精轧机换辊通用信息,包括:操作台集中信号,各机架的换辊模式、联锁指示、传动状态(转盘、推拉杆和换辊小车)。各机架换辊画面与现场操作台保持一致,这样维护人员可远程监控现场操作情况。

HMI上列出操作台上机械联锁、极限联锁、电磁阀联锁和手柄联锁指示的具体信息,以及极限短接/断开的操作和信息显示。另外,HMI还自动记录换辊操作台上手柄/按钮操作、画面控制操作、以及报警信息,并提供查询功能,有助于维护人员开展维护工作,分析故障原因。

6 结束语

这次热轧厂精轧机换辊自动化系统改造,采用西门子SIMAT IC TDC控制器、SIMOVERT MASTERDRIVES变频器、ET200M 和ET200S远程站、WinCC人机界面和现场操作台。并根据设备情况和操作规范,对控制系统优化处理,具有以下特点:操作台设计简明实用,操作方便;程序优化,CPU负荷适中,留有功能扩展空间;标准化设计,维护性高;HMI画面功能齐全,简洁好看。该系统自2009年3月投入运行以来,工作稳定,换辊效率高,满足生产厂的改造要求。

[1]热轧带钢精轧工作辊使用技术要求[EB/O L].2009-05-06.http://www.agzg.com.cn/main/jssm.htm.

[2]詹世明,程晓鸣,胡学雄.换辊传感器预防性维修模型及最优维修周期[J].设备管理与维修,2006(12):13-14.

[3]杜雪飞,吴俊杰,黄开林.精轧机换辊控制系统与优化[J].冶金自动化,2008(S1):108-111.