乙烯裂解炉废热锅炉集束管失效原因分析与改进

2010-06-11魏冬

魏 冬

(中国石化股份有限公司天津分公司,天津 3 00271)

一、概况

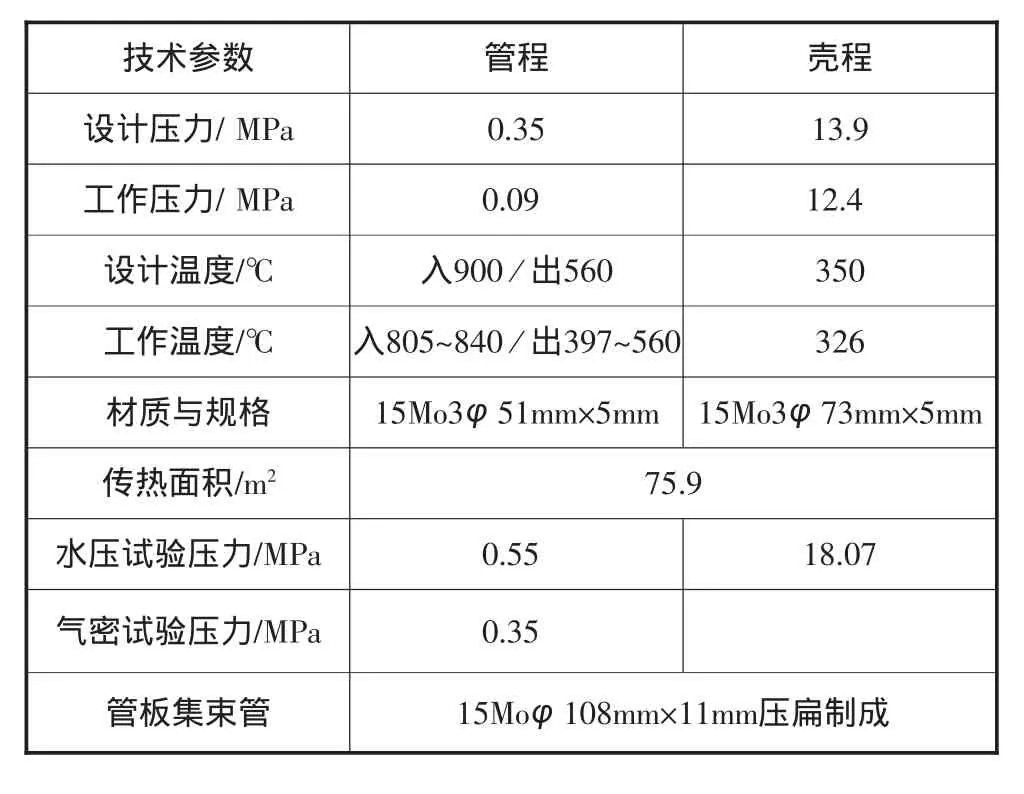

某厂乙烯装置裂解炉配套国产四台椭圆封头双套管式废热锅炉(简称TLE),其作用是降低裂解气温度以及回收余热,并产生压力为12.4MPa、温度326℃的高压蒸汽。TLE管程流动介质为高温裂解气,壳程是锅炉水和受热产生的高压蒸汽。主要技术参数见表1。

表1 TLE主要参数表

经过几年运行后对这四台TLE进行内外部检验,发现A、B、C三台设备裂解气入口侧管板都有不同程度的球化现象,其中C台管板严重球化,管板有3处鼓包,最薄处厚度2.9mm;A台管板完全球化,管板有1处鼓包,最薄处厚度7.3mm。根据检验结果,A台修复降级使用,C台报废。

二、检验

1.外观检验

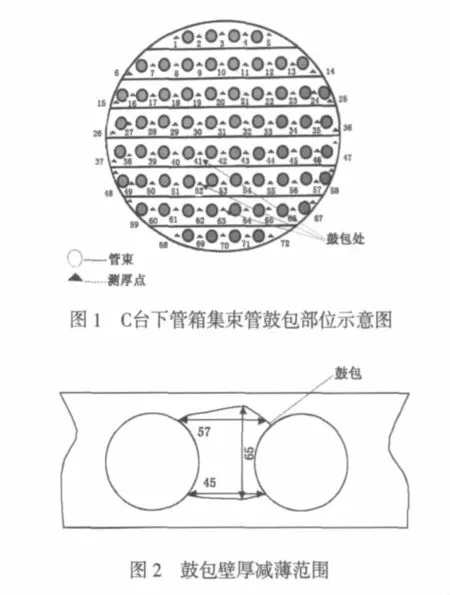

外观检验发现TLE下管箱集束管外观呈乌灰色,有高温氧化特征,其中有三条集束管上出现了鼓包,鼓包部位见图1。最大鼓包处鼓出12mm左右,局部放大示意图见图2。

对三处鼓包部位和无鼓包部位分别进行剖断检查,发现鼓包部位水侧内壁都附着结垢物,结垢物由松散的碳黑色粉末和厚度约有5mm的层状硬块组成;在对无鼓包部位集束管剖断检查后发现,管壁内清洁,有一层氧化膜。

2.超声波测厚检测

通过超声波检测发现,集束管所有未发生鼓包的部位壁厚均正常,而鼓包区域则都显示出壁厚减薄,且鼓包越大,减薄现象越严重。

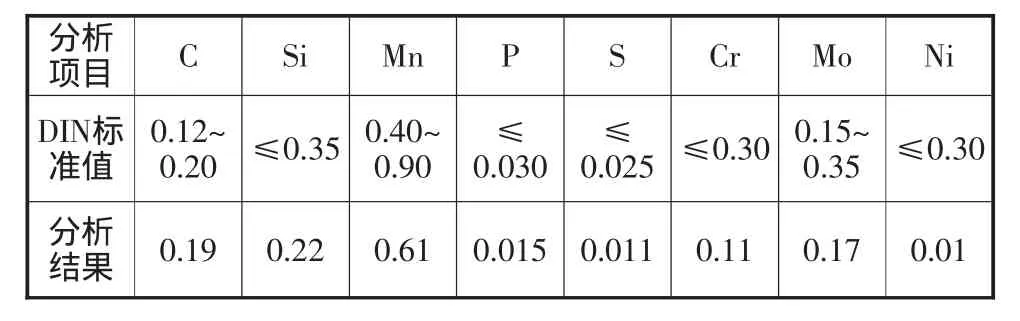

3.换热管化学成分分析

对废热锅炉集束管所用15Mo3钢管的化学成分进行了分析,并与DIN标准进行了对比,数据见表2。

表2 TLE集束管化学成分分析数据%

通过将15Mo3钢的化学成分分析数据与DIN标准值对比可以知道,TLE用钢符合15Mo3钢的制造标准要求。

4.硬度检测和复膜金相检测

对所有鼓包部位和随机抽取未发生鼓包部位进行硬度测试,检测结果为:鼓包处测定值为HB88~110,未鼓包部位测定值为HB120~140。通过硬度检测结果可知鼓包部位的材质出现劣化,强度下降。

在对集束管鼓包顶部、鼓包截面根部部位和未发生鼓包部位分别进行了复膜金相分析。

15Mo3的正常金相组织为铁素体+珠光体的形态,渗碳体组织分布在铁素体基体中。鼓包顶部部位金相组织为粒状珠光体组织,属于严重球化。鼓包部位截面根部区域的金相组织渗碳体球化状况要稍微好一些,未发生鼓包部位的复膜金相组织较为正常。

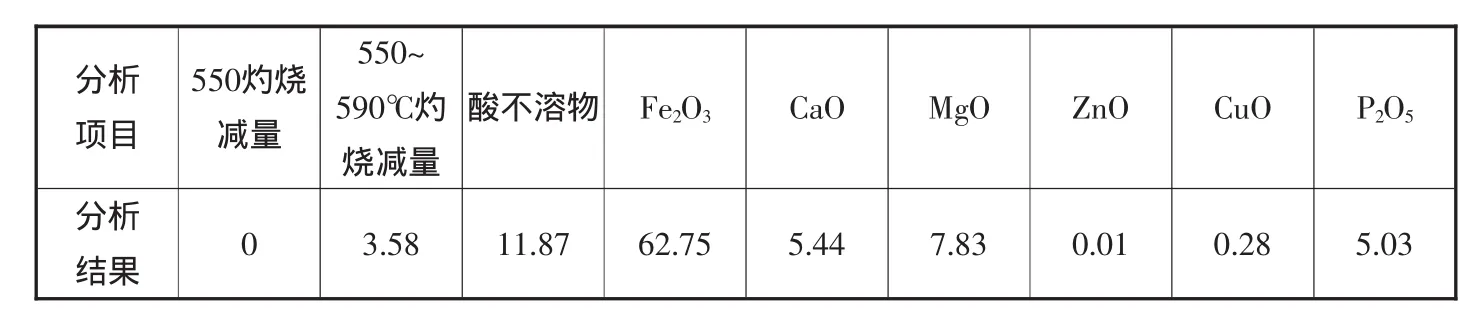

5.垢样分析

在去除松散的的黑色粉末后,对层状硬块进行了烧灼减量、酸不溶物和氧化钙、氧化镁、氧化锌等氧化物的测定。检测数据见表3。

从分析结果可知,鼓包部位层状硬垢62%以上是Fe2O3,即大部分为腐蚀产物。

6.锅炉水质分析(见表4)

表3 TLE集束管内部垢样分析数据 %

三、失效原因分析

(1)从上述检验情况看,TLE内外管及管板材质采用的是使用条件为≤530℃的15Mo3过热器管,能够满足正常的工况条件;通过管材的化学成分分析,各项指标符合标准,可以认定TLE的材质没有问题。检查历史工艺操作和锅炉水质记录,各项运行参数均在设计范围内,可以排除因工艺操作和水质原因而引起废热锅炉集束管损坏。

(2) 鼓包部位有硬垢,说明锅炉水内存在不溶固体颗粒。虽然锅炉水供水指标正常,但由于锅炉水在运行中不断受热气化,锅炉水内微量元素会不断浓缩,包括氯离子在内的微量元素会对锅炉换热管发生腐蚀。排污间隔时间为1个月左右,间隔时间较长,就增加了锅炉水内微量元素对换热管腐蚀的几率。TLE下管箱集束管为高温裂解气入口,局部下凹使局部流速降低,造成氯离子局部含量增加,所以易产生氯离子腐蚀。

(3) 锅炉壳程的水蒸气介质中的微量固体颗粒(包括腐蚀产物)向下沉积,下管箱上表面不够平滑,集束管局部存在下凹,点蚀造成下凹处聚集更多的腐蚀物,造成固体颗粒流动不好,在此处形成局部结垢区。

局部结垢区出现后,在疏松多孔的腐蚀产物覆盖下的金属表面,将会出现垢下腐蚀。随着垢层的增加,下管箱集束管的热传导率将进一步降低,金属温度逐渐升高,从而出现局部高温点。该区域出现垢下腐蚀后,腐蚀产物将进一步增加垢层厚度,如此循环作用,使金属温度进一步升高,使15Mo3集束管材质出现了异常珠光体球化,甚至严重球化。材质的损伤又进一步降低了材料的机械强度性能指标,腐蚀的加剧又导致了局部减薄,二者相互作用,达到承载能力不足以承受约为12.4MPa的内压时,该部位就会出现鼓包。

(4) 15Mo3材质最高允许使用温度为530℃,从工艺上满足要求,但在有结垢倾向的条件下,材质的安全裕度不足,抗异常升温能力脆弱。最近的研究结果表明,15Mo3钢及其相类似的钼钢组织稳定性不够好,如长期在500~550℃温度范围内使用,有珠光体球化和石墨化倾向,尤其在焊接接头区域容易产生球化,近年来已逐步被低碳铬钼钢所取代。

综上所述,废热锅炉下管箱集束管出现鼓包现象的外因可以归结为:锅炉水浓缩存在氯离子等微量元素对金属表面腐蚀的作用;锅炉水中存在腐蚀产物等杂物颗粒;下管箱集束管局部存在下凹,壳程内的固体颗粒在该区域沉积,长期积累形成局部区域结垢区,局部结垢进一步造成腐蚀加剧和局部异常升温。材质损伤的内因是15Mo3材质最高允许使用温度低,抗异常温升能力脆弱。

四、改进措施

(1)增加锅炉水排污次数,控制废热锅炉壳程锅炉水微量元素含量,降低微量元素对金属表面的腐蚀;加强对下管箱集束管的清洗,及时清垢,以降低垢下腐蚀的几率。

(2)改进管箱集束管表面质量,或者改进管箱套管结构,使沉积颗粒容易被冲走,避免出现局部结垢区。

(3)在废热锅炉制造选材上应考虑提高材料的等级,可以采用12Cr1MoV,其使用条件为温度≤570℃的受热面管,能够提高抗异常温升的能力,且价格与15Mo3管材相差不大。

[1]姜求志,王金瑞.火力发电厂金属材料手册 [M].中国电力出版的社,2004.