坚持自主创新 打造新材料行业的领军企业——访上海杰事杰新材料(集团)股份有限公司董事长杨桂生

2010-06-09

■ 本刊记者 朱 伟

上海杰事杰新材料(集团)股份有限公司成立于1992年,是一家致力于工程塑料研究开发、生产、销售的专业公司。从1992年公司董事长杨桂生怀揣2000元到上海创业,到2008年公司本部及关联企业销售额达20多亿元,这一路快速发展的秘诀是什么呢?

“自主创新,只有坚持自主创新,企业才能具有核心竞争力,才能在残酷的市场竞争中立于不败之地。”——杨桂生如是说。

无所不能的“塑料橡皮泥”

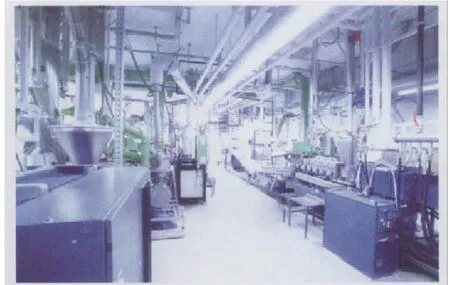

杰事杰合肥基地,轰鸣的机器声中,一根根神奇的塑料长条经过水冷后很快被切割成五颜六色的多彩粒子。

与纺织、制衣等传统产业相比,高度自动化的流水线上工人屈指可数。虽然杨桂生称基地共有两百多名职工,但偌大的车间在机器的轰鸣中依然略显“冷清”。比钢铁还硬的工程塑料就是从这里走向千家万户的。其实,坚硬如铁只是工程塑料的神奇特性之一。

在杨桂生手中,工程塑料是可以完全按照客户需求而赋予相应特性的“全能橡皮泥”,可以坚硬如铁,可以耐高温耐腐蚀,还可以变得五颜六色。

在合肥杰事杰的产品展览室,摆满了这些工程塑料的商品形态,从机枪弹夹到电饭锅外壳,从电脑主板配件到整车车身解决方案……在这里,很多传统的钢铁部件和陶瓷配件都被替代,工程塑料的应用之广远远超出记者的想象。

在这些新材料的研究开发上,杨桂生从不盲目模仿国外先进同行的技术,而是从选材的角度出发,根据材料的使用环境和部件寿命,对材料进行分子设计,实现材料的替代,从而以技术创新为中国制造解决了一大批材料升级的关键难题。

“我们从不仿制外国的产品,更不会买来一个国外同类产品在实验室内进行逆向开发,比如剖析其材料组成再模仿复制等。我们是正向开发,你需要什么特性的产品和部件,比如坚硬的、耐高温的,那我们就开发坚硬、耐高温的工程塑料和成型工艺给你,并且成本比你现在使用的钢铁部件、陶瓷等产品还低。”

该项技术,杨桂生已经申请了国际专利。话音刚一落地,意犹未尽的杨桂生就“招呼”记者来到他的笔记本电脑前,一起观看公司专为汽车制造企业提供的钢铁部件工程塑料替代方案。

与传统的钢铁部件相比,工程塑料的整车车身解决方案不仅坚固耐用,还省油省材。而且由于公司已能生产彩色工程塑料,这些替代钢铁车身的部件甚至可以不用喷漆。

“以工程塑料在汽车行业的应用为例,1公斤的工程塑料平均可以代替2至3公斤钢。一辆家用轿车中,如果工程塑料占车自重10%的话,按每辆车七八年的使用周期计算,可以节省5吨汽油,仅燃油一项每年就可以节省几千块钱。”经过十多年研发积累,杰事杰已经从一家简单的工程塑料生产厂,变成了一个提供钢铁等材料替代产品的综合解决方案供应商。

自主创新 企业安身立命之本

作为一家专业从事工程塑料研发和产业化的公司,杰事杰公司从成立至今一直坚持走自主创新的道路,并以此作为自己安身立命之本。1992年,国家“八五”重大科技攻关项目组组长、中国首个工程塑料博士杨桂生怀揣2000元来到上海创办杰事杰。当时我国的工程塑料研究刚开始起步,相关的产品与材料主要依靠进口,杨桂生只身下海,决心以自己所学专长,为我国新材料工业的崛起闯出一条新路。

“杰事杰”——“做杰出的人、做杰出的事”。这个如今上海著名的商标就是杨桂生亲手打造的。当时,这位面戴眼睛、身材消瘦的安徽青年,大胆地喊出了自己的心声,用一颗火热而坚强的心燃起了中国的“赛钢”梦想。

一手做研究,一手做营销。科研任务、厂商洽谈、工程塑料介绍课三点一线的生活,是杨桂生创业之初的生动写照。与此相伴的,除了那些郊区工厂里的荒草与蚊子,就只剩下一项项新发明、一个个新成果、一沓沓新订单……自1993年起,公司连续十多年被认定为上海市高新技术企业,是上海市技术创新代表性企业之一;1994年被确定为工程塑料国家工程研究中心上海基地;1999年底,公司通过国家科技部和中国科学院的“双高认证”;2001年,杰事杰成为国内新材料领域唯一入选《中国企业家》杂志评选的“2001年度中国企业未来之星”;2001年以来公司年年被评为上海市科技百强企业;2004年成为上海市自主创新第一名企业,2005、2006年公司荣获上海市科技企业自主创新优胜奖。2006年公司入选上海市科技小巨人培育企业,同年5月,公司被批准为博士后工作站。2006年10月,被认定为上海市知识产权示范企业,2008年底通过上海市知识产权示范企业验收和上海市科技小巨人(培育企业)验收。与此同时,杨桂生及其团队已先后承担了15项国家级项目、24项上海市级项目,累计申请发明专利156项,其中已获授权发明专利58项,出版专著1部,发表论文100余篇,一跃成为中国工程塑料行业第一人。

十几年不过一瞬,但杰事杰已是羽翼丰满。建成了三大工程塑料产业基地:上海基地——拥有3万吨生产能力,中央研究院研发基地,中试实验室;合肥基地——生产能力10万吨,中国乃至亚洲最大的现代化工程塑料制造基地;宁波基地——拥有生产能力2万吨,从事环保类工程塑料的研发与生产;两大复合材料产业基地:在辽宁建设了1.5万吨连续纤维增强热塑性复合材料生产基地,在滁州建设9000吨长纤维增强热塑性复合材料板材生产基地。公司研发的玻纤增强A S合金材料等十余项产品性能也达到了国际先进水平,大大提升了我国工程塑料技术水平,公司销售和资产年增长率均超过50%,成为国内工程塑料行业的领军企业。

化危为机 为中国制造减负

自2008年底国际金融危机爆发以来,如何应对国际金融危机的影响无疑是所有企业家共同面对的难题。杰事杰由于长期坚持走自主创新的道路,不仅没有在金融风暴中沉沙折戟,反而在危机中逆势扩张,更上一层楼。

杨桂生说,“1997年亚洲金融风暴时杰事杰的规模还很小,体会并不深刻。”“但这次金融危机的影响就比较大。特别是在金融危机过程中,我们切实感觉到很多大企业做战略研究的重要性,并最终通过自主创新,开发出与别人不一样的产品,进而立于不败之地。”如今,刚投产两年的杰事杰合肥基地已成为亚洲单体最大的工程塑料及高分子复合材料的生产研发基地。而经过此次金融危机的洗礼,杰事杰成为了惠普的全球最有价值供应商,成了尼桑在中国唯一的塑料材料供应商。

全球金融风暴冲击着杨桂生的同时,也让他对工程塑料的未来充满信心。因为在危机之中,他看到了中国制造利润率降低和不可持续发展的症结所在,发现了“以塑代钢”在中国制造升级中巨大的市场空间。

杨桂生分析,危机中国内企业的出口下降主要有两个原因:一是受经济危机影响市场需求下降;另一个是受经济危机影响,大企业利润下降,发达国家国民收入降低,其产品进口转移到料工费更低的地区。“比如一些发达国家就转而从越南等地进口。”

进入新千年以来,中国日益成为世界工厂,越来越多的中国制造走向了世界。中国制造木秀于林的秘密就在于企业生产成本中的工人工资远低于发达国家,导致中国商品物美价廉,价格上具有很大的竞争优势。但这一模式不具有可持续性,并在目前遇到了前所未有的挑战。

一些分析人士表示,在中国经济这么多年的飞速增长中,劳动力成本低下造成的人口红利一直是中国制造最重要的利润源泉。即使没遇上金融风暴,这种建立在对廉价劳动力的依赖、对环境的破坏和对资源低效使用的传统增长模式也无法实现可持续发展。

具体到制造领域,低成本和差异化本是企业不断提升竞争力的两大引擎。中国制造却长期依赖于低成本的单翼飞翔。现在,中国制造已经在低成本道路上走到极致,不断通过技术革命和产品创新建立起不同于竞争对手的商业模式,已成为中国制造亡羊补牢的必然趋势。

这与杨桂生的想法异曲同工。

杨桂生认为,改革开放30年来,中国企业主要在“工”和“费”上下工夫,占成本主要构成部分的关键材料和部件的价格则主要是由老外掌握的。

所以在中国制造向中国创造的转变过程中,国内企业在工和费上的下降空间已经非常有限,必须在材料创新上下工夫,进而建立新的、差异化的商业模式。

“材料费用占整个制造成本的80%以上。只有通过材料工业的创新,才能为客户降低成本,为中国制造减负,才能成为中国制造走向中国创造的催化剂和助推器”。

“为中国制造减负”,这是杨桂生产业报国的梦想,同样也是杰事杰持续腾飞的翅膀。有关统计数据显示,随着杰事杰公司的工程塑料在汽车制造、电器制造以及建筑、国防等领域的广泛应用,十多年来,杰事杰因此为中国制造节约成本及节能减排100多亿元。

创新产学研合作模式,提升自主创新能力

产学研合作是企业快速获得核心技术的重要方式,杰事杰在发展的过程中充分利用它与高校、科研院所联系密切的优势,创新产学研合作模式,提升企业自主创新能力。

作为中国工程塑料第一人,杨桂生兼具科学家、企业家双重身份。身为科学家的杨桂生,创业这么多年,始终坚持在通用塑料的工程化、工程塑料的高性能化方面进行深入研究。目前,杨桂生是中科院与浙大的博导,他带的博士生,都是在科研生产的过程中完成的学业。他们的研究课题和博士论文,均来自一线。

杰事杰创造性地将博士生定位于专攻单元技术,负责解决基础技术理论问题,而公司其他研发人员则专做工艺集成,把博士生攻克的技术与现有技术结合,或直接整合到新产品中。这样做可谓“一箭三雕”:既保证了博士生的深造,又为公司发展提供了技术支撑,同时还有研发人员专注于为客户提供解决方案。

学生做实验,费用杰事杰出;专利是公司的,论文是院校的。杰事杰的做法解决了产学研结合中的根本问题——利益机制。长期以来,我国产学研结合中的利益机制不到位,合作协议对责、权、利界定不清,常为日后利益分配留下隐患。而杰事杰的模式则实现了产、学、研三方的合作共赢。所以,杨桂生所带博士每一篇博士论文的诞生,都意味着一个极具市场价值的成果问世。所以,“杰事杰模式”是杨桂生培养博士的方法,更是企业创新产学研合作模式的成功尝试。

不仅如此,杰事杰还利用企业的优势资源为学生提供大量国内外培训、学术交流机会,引导他们紧跟世界科技潮流,培养他们以市场为导向的判断力。“我们需要跨专业的复合型人才,这是制约杰事杰发展的瓶颈,也是我们培养人才的方向。”

杨桂生说,在杰事杰读博士很辛苦,其他在校生发2篇S C I论文就可毕业,而杨桂生的博士生至少4篇。虽然辛苦,但这些年轻的博士一毕业便羽翼丰满,能文能武——写论文、搞科研、谈生意,样样手到擒来。

“万世基业,选材为本”是杰事杰材料事业的主旨。做杰出的人,做杰出的事,这是其人才队伍建设的纲领。