摩托车空气净化器碳罐壳底注塑模的设计

2010-06-05翟林

翟 林

(天津轻工职业技术学院,天津 300380)

1 塑件工艺特点

摩托车空气净化器碳罐壳底注塑成形件采用PA材料生产,月产量达20000件。制品尺寸精度高,要求表面不能有划痕。塑件结构如图1所示。

图1 碳罐壳底产品造型图

此件为碳罐壳体的底部部件,密封性要求高,有两处需侧抽,其中一处水平抽出,另一处上扬一定角度,增加一定困难,需解决的问题有以下几点:①上扬一处角度的滑块设计必须合理简单,开模顺畅,加工方便;②本模具采用一模两腔,一腔两滑块,总共四滑块,整体布局难度较大,应尽可能减小模具外形;③顶杆位置选择应充分考虑滑块方向,避免发生干涉;④动定模型芯采用预硬力P20模具钢,保证加工性能及型腔低表面粗糙度的要求;⑤滑块均采用内套式结构(滑块中套滑块),解决先后抽拔问题。

2 塑料的特点

聚酰胺PA为结晶塑料,熔点较高,熔融温度范围较窄,熔融状态稳定性差,料温超过300℃,滞留时间超过30 s即易分解,较易吸湿,成形前应预热干燥,并防止再吸湿,含水量不得超过0.3%,吸湿后流动性下降,易出现气泡、银丝等弊病;高精度塑件应经调湿处理,处理后发生尺寸胀大。流动性极好,溢边值一般为0.02mm,易溢料。干燥处理,由于PA6很容易吸收水分,因此加工前的干燥特别要注意。如材料是用防水材料包装供应的,则容器应保持密闭。如果湿度大于0.2%,建议在80℃以上的热空气中干燥16 h。如材料已在空气中暴露超过8 h,建议进行105℃,8 h以上的真空烘干。熔化温度:230~280℃,对于增强品种为250~280℃。由于模具温度显著地影响结晶度,而结晶度又影响着塑件的机械特性,对结构部件来说结晶度很重要,因此建议模具温度为80~90℃。对于薄壁的、流程较长的塑件也建议施用较高的模具温度。增大模具温度可以提高塑件的强度和刚度,但却降低了韧性。PA6的收缩率在1%~1.5%之间。加入玻璃纤维添加剂可使收缩率降低到0.3%。

3 模具结构设计

3.1 总体结构方案

根据产品的结构特点和具体要求,本模具结构设计方案为一模两腔,浇注系统采用侧浇口,以制品最大截面处为分型面。制品位置以水平线对称排布,使滑块抽拔顺畅,模具整体性良好,布局紧凑。型腔分布见图2。动定模型腔均采用镶嵌式高镜面模具钢,保证制品表面粗糙度要求。型芯设定独立水井式,使冷却效果充分。

图2 型腔分布图

3.2 滑块结构设计方案

此制件开模难点为抽拔方向与水平成25°(图3)滑块的开模方向必须与制品要求相吻合,设计者综合加工因素,将滑块轨道部分设计为独立结构、分体镶嵌,为后续加工奠定了基础。如图4所示,滑道25°部分加工利用线切割设备可顺利完成。充分利用数控铣床及线切割设备的各自特点,将图4滑道固定座加工成形。

图3 制品图

图4 滑道固定座

带25°夹角的滑块(图5),也同样采用数控铣床、线切割设备依次加工到位。注意型腔加工应先将滑块研配后,一起加工成制品形状。滑块与滑道固定座增设限位连接装置,由于此滑块为一组大滑块套小滑块结构,斜导柱必须在所有滑块研配到位后,大滑块套小滑块一同加工到位。整体抽拔示意图见图6。

图5 滑块(25°)

图6 滑块对称抽拔示意图

4 制品MOLDFLOW分析

塑料射出成形是一项工业中重要的制程,制造出数以千万计的产品。其过程所牵涉到的部门单位复杂众多,具有对技术应用依赖度高及地域不同所产生需求差异的特性。

在这样的情形之下,塑件的成形仿真无疑提供了绝佳的附加价值。利用MOLDFLOW分析软件,进行制程前的仿真作业,做到心中有数。

可对塑料的充填可行性、气孔、熔接线和熔合线、充填模式、浇口位置、塑料成形仿真等进行全方位验证,为该模具开发的准确性提供了可靠保证。

(1)塑料进入型腔后,流动的方向、速度直接影响制件的质量,因此首先进行塑料在型腔内的流动分析,平均速度见图7。

图7 塑料在型腔内的平均流动速度

(2)熔接痕。塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成的熔合印迹。熔接痕影响塑件的外观质量及力学性能。通过软件分析检查人员重点检查该处,保证制品良好的性能。

(3)气孔。注塑制品银纹,包括表面气泡和内部气孔。造成该缺陷的主要原因是气体。杜绝气孔的发生非常重要,为此,在两处抽芯处滑块可适当放掉一部分空气,避免制品缺陷发生。

(4)浇口分析。浇口是注塑成形模具的浇注系统中连接流道和型腔的熔体通道。注塑件的质量在很大程度上取决于模具设计,而浇口数量和位置是重要的模具结构参数。因此,浇口设计对注塑件质量的影响尤为重要。对于结构复杂的注塑件,利用传统的设计方法难以确定浇口的数量和位置。利用Moldfolw/MPI分析软件,对塑料件注塑成形中浇口数量和位置进行优化。对不同浇口位置进行流动模拟分析,预测可能存在的熔接痕位置和气泡位置,确定最佳浇口数量和位置,从而为模具设计者进行模具设计提供科学依据。

5 模具工作过程

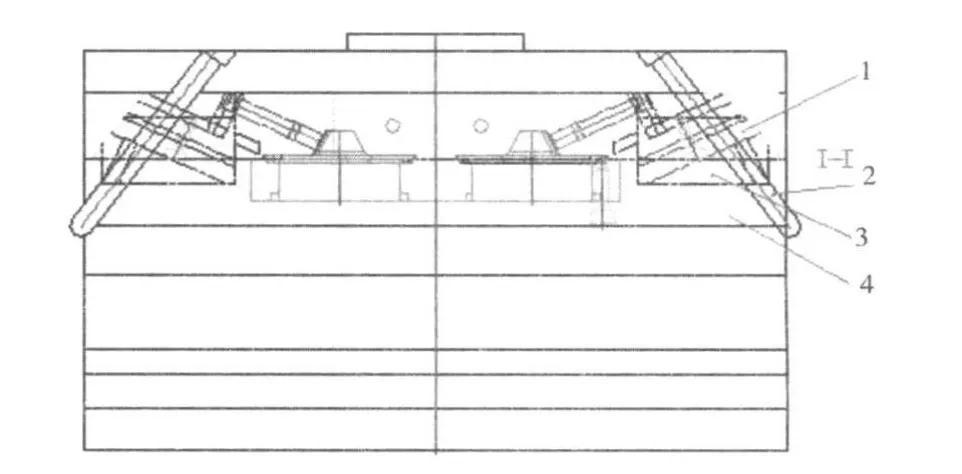

注塑结束后,注塑机带动动模开始后退,在Ⅰ-Ⅰ分型面处,依次分开。滑块组在斜导柱作用下,沿与水平成25°方向抽拔(图8)。

图8 模具组立侧视图

斜导柱长度计算要考虑25°因素。滑块在满足制品要求的情况下,滑行距离要尽量短,避免模具外形过大,造成模具成本浪费。滑块组之间需设计定位装置,以便模具合模时,斜导柱准确插入滑块斜导柱孔中,确保正确合模。

6 结束语

经生产试用,产品符合设计要求,模具使用灵活,自动化程度高,极大降低了劳动强度,还提高了生产效率。