风力发电机转盘轴承微动磨损的试验研究

2010-05-30王思明许明恒

王思明 许明恒

西南交通大学,成都,610031

0 引言

在风力发电机组上主要有偏航轴承与变桨轴承两种转盘轴承,偏航轴承安装于机舱的底部,承载风力机主传动系统的全部质量,用于准确适时地对中风力机的迎风角度。变桨轴承安装于叶片和轮毂之间,叶片可以相对其轴线旋转进行变桨,使风力发电机组在额定功率点以上输出功率平稳。结构形式采用单列四点接触球转盘轴承和双列四点接触球转盘轴承,个别情况采用交叉滚子轴承,这些轴承又包括无齿式、内齿式或外齿式等形式[1-2]。

风力发电机组往往工作在气候恶劣的野外。工作过程中,转盘轴承将同时受到径向力、轴向力和倾覆力矩,并且这些载荷随迎风角度、风力等级的大小以及叶片的旋转位置呈周期性变化[3-4]。在风力发电机组工作过程中,偏航轴承与变桨轴承基本处于静止或缓慢摆动状态,并且风力发电机组在低于切入风速或高于切出风速停机时,轴承仍会受到叶片由于气流作用而产生的振动力。

交变或振动载荷将使转盘轴承的滚动体和滚道接触处以及轮齿接触处产生微小的相对运动,当接触处不能形成正常的润滑油膜而使金属直接接触时,转盘轴承就容易受到微动磨损。而风力发电机组又通常处在复杂多变的大气环境中,受气温的变化形成的冷凝水、海风中的盐分、酸雨和腐蚀性气体等的腐蚀,所以微动磨损中伴随有微动腐蚀,这些因素加剧了转盘轴承的微动磨损,因此微动磨损是这类轴承的主要失效形式[5-6]。

风力发电机组转盘轴承装拆困难,要求寿命长、可靠性高且运转灵活,因此有必要对转盘轴承在交变、振动载荷作用下的微动磨损进行分析,并通过试验研究材料的硬度与受力角度对转盘轴承微动磨损损伤程度的影响。

1 风力发电机组转盘轴承中的微动磨损

1.1 微动磨损的损伤形式

根据文献[7]可以推断,在转盘轴承滚道及轮齿的接触表面上发生的微动磨损与普通微动磨损一样包括两种情况:一是反复的小幅相对滑动,造成接触表面的机械损伤,即接触滑动磨损;二是较大的接触压力及微动,在接触表面引发裂纹,并在反复微动作用下裂纹扩展,使裂纹与外表面之间的材料脱离母体,剥落下来成为磨屑。产生裂纹是因为局部疲劳所致,这也是微动磨损的机理之一。实际中,接触滑动磨损与局部接触疲劳在微动过程中存在一种竞争机制[8]。微动磨损最终会在接触面上产生伪布氏压痕或蚀坑,使轴承转动摩擦阻力增大,从而引起卡阻使控制动作困难。而微动产生疲劳裂纹将加速转盘轴承的失效,显著缩短轴承的使用寿命。

1.2 微动磨损运行模式

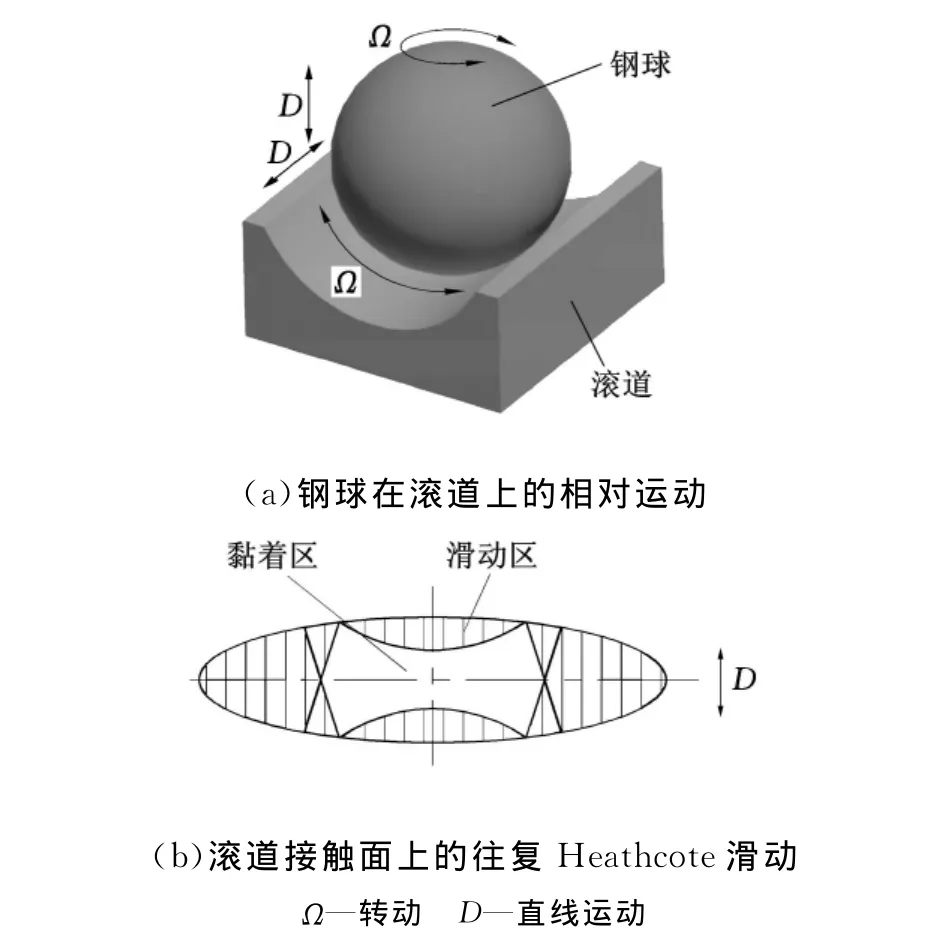

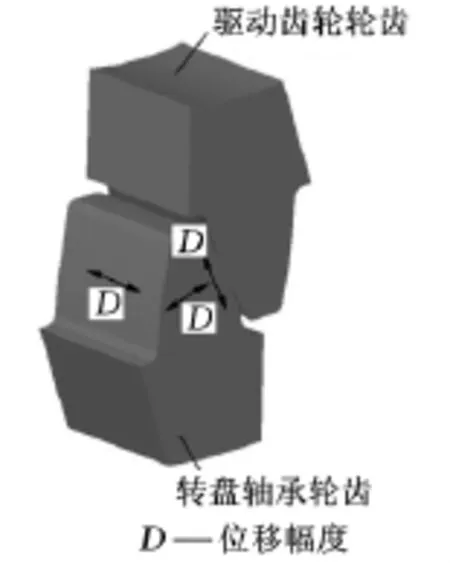

外部载荷的随机性决定了转盘轴承中微动磨损运行模式的不确定性,并且微动磨损过程还将有润滑脂和腐蚀介质的参与,增加了微动磨损过程的复杂性。不同位置的滚动体与滚道接触处发生的磨损运行状况也不尽相同。以四点接触球转盘轴承为例,Harris[9]指出,只要钢球与沟道接触角不为零,在内沟道或外沟道中通常不可能出现没有自旋的滚动。因此,转盘轴承在叶片产生的轴向力、径向力、倾覆力矩以及扭转力矩的作用下,转盘轴承滚动体和滚道之间的微动磨损运行模式比较复杂,从严格意义上来说,转盘轴承中除了存在切向微动、径向微动、滚动微动和扭动微动4种微动形式组成的复合微动外(图1a),还有由于受到外部扭转振动使钢球在滚道接触面上发生往复Heat hcote滑动(差动滑动)而引起的微动磨损(图1b)。但Heathcote滑动引起的微动磨损在轴承摆动角非常小时,切向力滑动为微动磨损的主因[10]。在交变、振动载荷作用下,若滚子与滚道之间有相对位移趋势而没有发生宏观位移,则由于接触角的存在,钢球与滚道之间通常主要发生由切向和径向微动磨损组成复合微动磨损。而在驱动齿轮轮齿与转盘轮齿接触处,将驱动齿轮看作静止,如图2所示,转盘轴承在交变或振动外力的作用下,两齿面之间将发生径向和切向微动组合而成的复合微动。实际上,由于润滑脂的存在,转盘轴承中发生的是有润滑脂参与的复合微动。

图1 转盘轴承钢球和滚道微动磨损运行模式示意图

图2 转盘轴承轮齿啮合处微动磨损运行模式示意图

2 微动磨损试验设计及结果分析

2.1 试验设计

根据风力发电机滚动轴承标准JB/T10705-2007,转盘轴承滚动体材料采用GCr15,套圈材料采用42Cr Mo。转盘轴承齿轮齿面要求表面淬火,表面硬度不低于45 HRC,滚道表面淬火硬度55~62 HRC。为确定不同的接触角和硬度对转盘轴承微动磨损的影响,设计了如图3所示的微动试验装置。钢球试样直径40 mm,材料GCr15,硬度62 HRC。平面试样取轴承材质42Cr Mo,尺寸75 mm×30 mm×20 mm,表面粗糙度Ra=0.8μm,以θ=45°和θ=60°两种倾角(θ为平面式样与垂直方向的夹角)以及以44~46 HRC和58~60 HRC两种硬度进行加载试验,试样在试验前用丙酮进行超声波清洗。试验时在平面试样上均匀涂加一层Rhodina BBZ风电轴承专用润滑脂。试验装置在MTS890试验机上进行交变加载,实现转盘轴承模拟复合微动试验。加载力在1~10k N之间进行正弦变化,频率10 Hz,载荷交变运行105次。试验环境为大气气氛、室温(20±3)℃、相对湿度为(60±10)%。

图3 轴承微动磨损模拟试验装置示意图

2.2 试验结果及分析

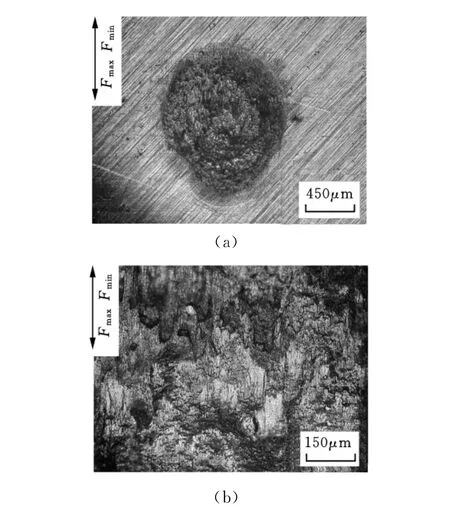

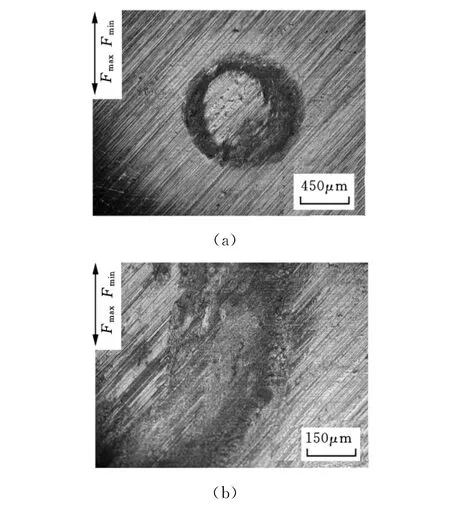

完成试验加载循环次数后,对两种硬度和两种接触角度平面试样微动磨痕进行光学显微镜观察。观察结果分别如图4~图7所示,可以看出,不同加载情况下微动磨损差别明显不同。对比图4和图5可知,虽然42Cr Mo平面试样在硬度为58~60 HRC、倾斜角度为45°时磨痕面积稍大,但是倾斜角度为60°时的中心位置材料剥落严重,剥落呈典型的剥层现象,损伤也相对深一些,即平面试样硬度为58~60 HRC的情况下,倾斜角度为45°时比60°时的复合微动磨损轻微。而对比图6和图7可以看出,42Cr Mo平面试样在硬度为44~46 HRC、倾斜角度为45°时磨损严重,磨损机制以粘着磨损为主。倾斜角度为60°时磨损相对轻微,并且磨痕还具有点接触的微动磨损的典型特征,说明硬度为44~46 HRC的平面试样,在倾斜角度为45°时比60°时复合微动磨损严重。

图4 平面试样在硬度为58~60HRC倾斜角度为45°时的微动磨痕

图5 平面试样在硬度为50~60 HRC倾斜角度为60°时的微动磨痕

图6 平面试样在硬度为44~46HRC倾斜角度为45°时的微动磨痕

图7 平面试样在硬度为44~46HRC倾斜角度为60°时的微动磨痕

上述现象是由于试验中的复合微动磨损是切向和径向微动分量共同作用的结果。接触倾斜角度θ小时,切向微动磨损作用大,径向微动磨损作用小。随着倾斜角度增大,部分滑移和径向微动的特征出现得越早,疲劳作用增强,微动疲劳裂纹产生的几率增大[11]。在其他条件相同、42Cr Mo硬度高时,材料耐磨性能好,抵抗切向滑动磨损能力强,而对疲劳裂纹敏感,抵抗径向微动磨损能差。因此在倾斜角度大时,径向微动磨损作用加大,接触滑动磨损与局部接触疲劳在微动磨损竞争中处于劣势,裂纹扩展的速度大于材料磨损的速率,材料的疲劳剥落加重,表现为微动磨损也随之严重。相反,对于42Cr Mo硬度低时,材料耐磨性差,抵抗切向滑动微动磨损能力差,在平面试样倾斜角度小时,切向微动磨损作用较大,微动磨损严重。但材料硬度低,其弹塑性协调变形能力好,对裂纹的产生和扩展有抑制作用,可降低疲劳裂纹产生几率,从而减缓径向微动磨损,表现为微动磨损随倾斜角度增大而减轻。

因此,从试验结果可得出,42Cr Mo材料在硬度高时,减小接触倾斜角度θ,硬度低时,增大受力接触倾斜角度θ,或者说在复合微动接触受力角度大时,减小材料硬度,在接触受力角度小时增加材料硬度,复合微动磨损量可以大大减少,材料的抗复合微动损伤的能力也就增强。

另外,观测钢球试样上的磨痕,发现其损伤程度随相接触的平面试样上的磨痕损伤程度不同而改变,即平面试样上的磨损程度严重的,钢球接触处磨痕也严重,说明钢球试样的磨损程度也与平面试样的硬度和倾斜角度关系非常密切,即两种相接触材料的微动磨损损伤程度要相互影响。因此,在选择有微动磨损的两接触材料配对时,要同时考虑两种材料的机械特性和接触角度,才能较好地减缓微动磨损损伤。

因风力发电机组转盘轴承滚道表面淬火硬度要求为55~62 HRC,且工作中倾覆力矩是其主要受力,分析试验受力角度和转盘轴承的接触角可知,转盘轴承初始接触角应选择在45°附近可减轻滚道的微动磨损。在风力发电机组工作过程中,转盘轴承轮齿接触处在交变、振动外力作用下,通常切向滑动量较大,即主要以切向微动磨损为主,所以根据试验结论可适当提高齿轮的表面淬火硬度来减缓微动磨损,延长轴承的使用寿命。

3 结论

(1)风力发电机组的转盘轴承中滚动体和套圈、转盘轮齿之间的微动形式为以径向微动与切向微动为主并有润滑脂参与的复合微动。

(2)轴承材料42Cr Mo在硬度高,即在硬度为58~60 HRC左右时,抵抗切向微动磨损效果好,减小接触受力角度微动磨损减轻。42Cr Mo在硬度低,即在硬度为44~46 HRC左右时,抵抗径向微动磨损效果好,增大接触受力角度微动磨损减轻。转盘轴承滚道接触角选择在45°附近可减缓滚道的微动磨损损伤,而转盘轴承轮齿以切向滑动为主,为减缓齿面的微动磨损,要适当提高齿面的硬度。

(3)在转盘轴承中相接触的两种材料的微动磨损损伤程度要相互影响,即磨损程度同时大或同时小。因此要减缓微动磨损,须合理选择两种配对接触材料的机械性能和接触角度。

[1] 陈龙,杜宏武,武建柯,等.风力发电机用轴承简述[J].轴承,2008(12):45-50.

[2] 宋海辉.风力发电技术及工程[M].北京:中国水利出版社,2009.

[3] 孙立明,陈原,宋丽.风力发电机组关键轴承设计技术[J].轴承,2008(特刊):49-54.

[4] Burton T,Shar pe D,Jenkins N,et al.Wind Ener gy Handbook[M].New Yor k:John Wiley & Sons Ltd.,2005.

[5] Sahin A D.Progress and Recent Trends in Wind Energy[J].Progress in Energy and Combustion Science,2004,30(5):501-543.

[6] 赵联春,季英昌,刘日宣,等.风力发电机轴承润滑脂抗微动磨损性能评价及分析[J].轴承,2008,(特刊):151-154.

[7] 何明鉴.机械构件的微动疲劳[M].北京:国防工业出版社,1994.

[8] 周仲荣.关于微动磨损与微动疲劳的研究[J].中国机械工程,2000,11(10):1146-1150.

[9] Harris T A.Rolling Bearing Analysis[M].New Yor k:John Wiley and Sons.Inc.,1991.

[10] Li Qijun,Shi ma Masayuki,Yamamoto Takashi,et al.Study on Fretting Wear of Rolling Bearing(Part 4)-Effects of Various Factors on Fretting Wear[J].Journal of Japanese Society of Tribologists,1995,40(12):1029-1036.

[11] 周仲荣,朱旻昊.复合微动磨损[M].上海:上海交通大学出版社,2004.