浅析500kV充油电缆上终端故障及油处理

2010-05-16李勇琦

李勇琦

(调峰调频发电公司检修试验中心,广东 广州 510630)

浅析500kV充油电缆上终端故障及油处理

李勇琦

(调峰调频发电公司检修试验中心,广东 广州 510630)

简要介绍了某厂500kV1号高压充油电缆B相上终端含有乙炔的故障情况及电缆油处理方法。详细阐述500kV充油电缆上终端含有乙炔的情况和电缆油处理的工作过程及后续跟进情况分析,以给广大高压充油电缆用户提供参考和借鉴。

充油电缆;终端;故障;乙炔;油处理。

1 设备基本情况简介

某电厂500kV充油电缆采用法国ALCATEL公司法国厂生产的单相铜芯油浸渍纸绝缘铅合金护层不锈钢加强及铠装聚乙烯护套高压充油电缆。电缆设计制造长度为500m,落差约为200m,电缆线芯额定横截面积为800mm2,其最大输送容量为492.25MVA。单相电缆总含油量约2000L,油的类型为T 3788。每相电缆上终端与5个MP 120型体积为100L的压力油罐串联形成补油系统以保证电缆油压维持在一定范围。电缆上终端油压保护整定值(对应 25℃),正常值:0.154MPa;低压报警:0.09MPa;跳闸值:0.07MPa;最大压力报警:0.25MPa。

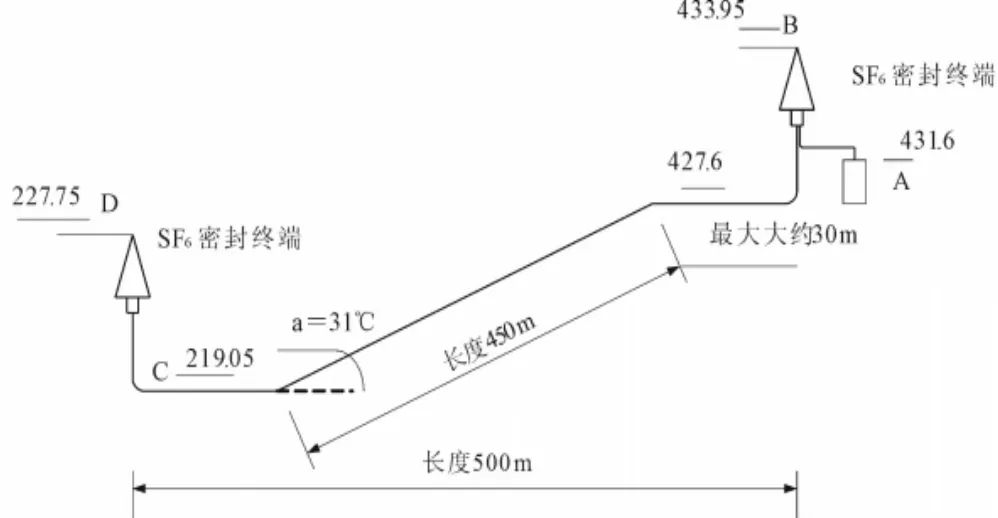

高压充油电缆作为该电厂地下厂房高压设备与户外高压设备的电气连接元件,有电压高、距离长、落差大的特点。电缆终端作为电缆与厂房户外高压设备连接设备是高压充油电缆的薄弱部位。该电缆终端为电容锥式电缆终端,该种全封闭组合电器用电缆终端头专用于电缆与SF6气体绝缘全封闭组合电器的连接。(图1电缆连接示意图)

图1 电缆连接示意图

2006年8月22日该电厂500kV 1号充油电缆油样色谱分析发现B相电缆上终端电缆油存在乙炔1.0μL/L,中试所复核化验结果为0.45μL/L,确认含有乙炔。南方电网《电力设备预防性试验规程》中规定:乙炔含量注意值为痕量(1μL/L)。由于乙炔含量较小,中试所建议进行跟踪分析。根据实际情况及中试所的建议,该电缆恢复运行,并计划每个月取油样进行跟踪分析。

至2009年5月,乙炔含量测量值保持在1~3μL/L之间。根据该电缆终端结构特点,通过长时间的电缆油化验跟踪及长期局部放电在线监测进行综合分析判定,该电缆上终端电容锥内部存在间歇性局部放电的可能性最大。为了消除该设备隐患,提高设备运行的可靠性,决定对该电缆终端电容锥进行更换及对含有乙炔的电缆油进行滤油处理。

2 1号充油电缆电缆油处理

2.1 电缆油处理方法

该方法以两台电缆滤油机同时分别对电缆和压力油罐进行油处理工作,以达到良好的滤油效果而又缩短电缆退备时间为目的。电缆油处理主要目的是脱去B相电缆油内的气体尤其是乙炔。

2.2 电缆油处理前期准备

(1)检查确认电缆滤油机工作状况良好,取样确认滤油机、管路、新油状态良好。

(2)管路清洗:将要用到的管路与外置过滤器、减压阀、三通阀等串联起来,用油机进行30min冲洗,取样进行颗粒度测试,合格后停止清洗。

(3)将新电缆油70L注入油机循环过滤2h,过滤好后取油样试验合格,记录试验数据。

(4)将备用压力油缸与滤油机连接,进行备用压力油缸循环过滤约3h,过滤好后进行油样和气体残压RGP试验,直至满足要求。

(5)用滤油机中滤好的新油打入检修油管中,同时将检修油管中的旧油排出,并在下终端检修油管处准备空油桶回收。

(6)对检修油管进行气体残压RGP测试,直到合格为止。

(7)投入运行前电缆油气体残压RGP标准:不大于1.995MPa。

(8)新油(10桶)准备,完成新油化验。

(9)完成电缆检修前油样和气体残压RGP试验。

2.3 电缆油处理工作过程介绍

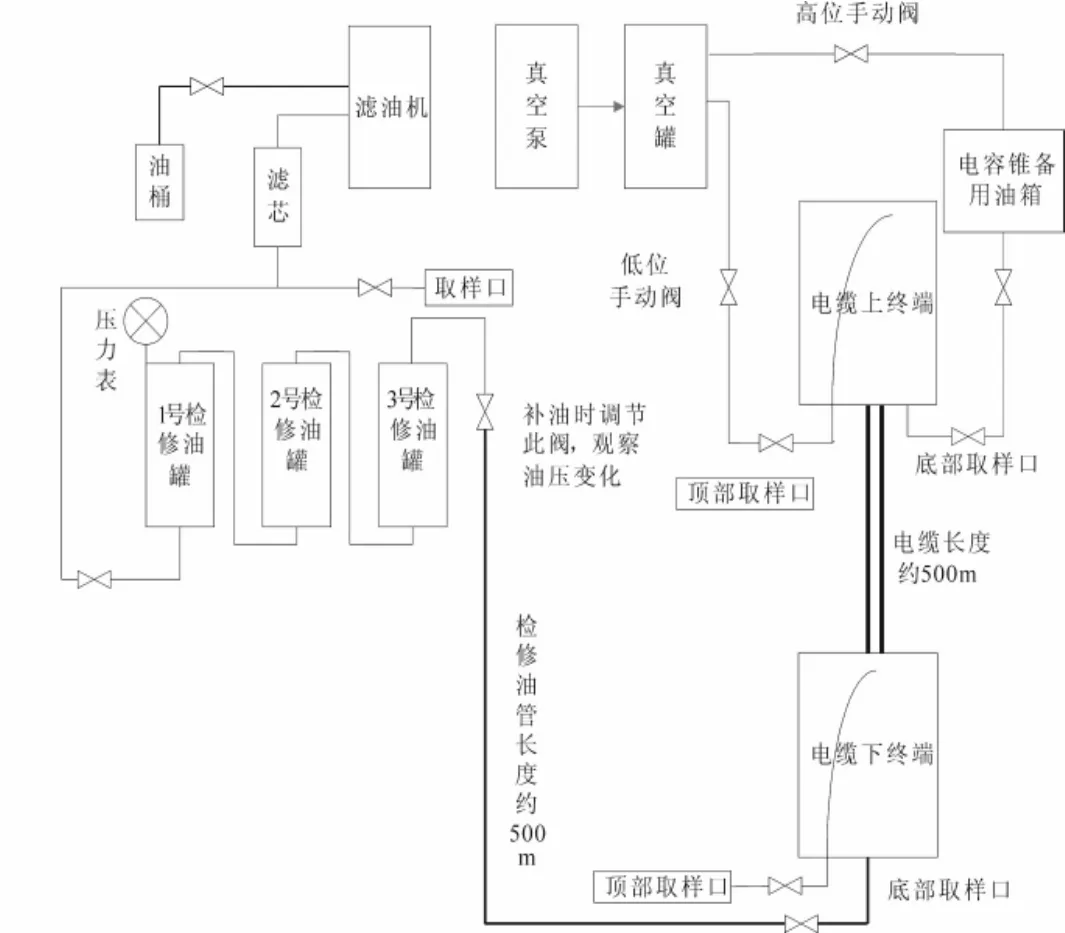

(1)按电缆油处理示意图(图2)完成相关滤油设备连接。

图2 电缆油处理示意图

(2)上终端电容锥排油及电缆换油详细工作步骤

1)上终端顶部取样口,底部出油口关闭。

2)顶部取样口接管至真空罐低位阀(带手动阀)。

3)底部取样口接管至电容锥备用油箱(带阀)再出口(带阀)到真空罐高位阀。

4)连接真空泵与真空罐开始抽真空。

5)打开真空罐与电容锥备用油箱阀门(进出两个),对电容锥备用油箱及至上终端底部出油口管路抽真空(底部取样口处阀门必须关闭)。

6)打开真空罐与顶部取样口阀门,对真空罐至顶部取样口管路抽真空(顶部取样口处阀门必须关闭)。

7)真空罐接上真空计,抽真空至真空度小于10Pa。

8)检查电容锥备用油箱进出口阀都在顶部(翻滚电容锥备用油箱实现),同时垫高出口侧与真空罐连接侧。

9)确认真空度合格后,关闭与电缆下终端相连的检修油罐出口阀。

10)打开上终端底部出油阀对上终端底部进行抽真空排油。

11)上一步操作约10min后,打开上终端顶部取样口处阀后,从上终端顶部对上终端进行抽真空。(该管路不再出油则上终端顶部已形成真空)

12)继续上终端底部排油,约15min后,认为上终端电容锥已排油差不多完全,可以进行电缆换油工作。

13)将3个电缆下终端相连的备用压力油罐补入取样合格过滤后的新油,大于0.15MPa小于0.25MPa即具备补油条件。

14)停止对检修压力油罐补油,打开检修油罐至电缆下终端阀门,开始对电缆进行补油,至检修油罐压力不小于0.06MPa,一般0.08MPa时停止补油。

15)检修油罐压力至0.08MPa后关闭出口阀,重新注油入检修油罐压力应不大于0.25MPa。

16)检修油罐注好油后重新打开出口阀,对电缆进行补油。

17)当收集排油的电容锥备用油箱满后(与真空罐相连的管路抽出油时),关闭上终端顶部取样口阀门及底部出油口阀门及检修油罐出口阀门。

18)关闭真空泵出口阀,关闭真空罐与上终端顶部取样口连接阀门,关闭真空罐与电容锥备用油箱阀门,打开真空罐与大气连接阀,破坏真空罐真空。

19)关闭电容锥备用油箱进出口阀门,并拆除两侧连接管。

20)将电容锥备用油箱用天车吊起,进口侧朝上,并打开阀门破坏真空。出口侧朝下,接上排油管后,打开出口侧阀门,进行电容锥备用油箱排油。重复以上步骤,进行电缆换油。

21)当日停止对电缆换油时,必须对上终端电容锥重新注满油。

22)检修油罐对电缆补油关闭上终端底部出油阀。只保留上终端顶部取样口阀门打开并继续抽真空。

23)检修油罐对电缆补油,当压力至0.08MPa时停止补油。关闭检修油罐出口阀,至检修油罐重新注好油,再继续补油。

24)至真空罐与上终端顶部取样口连接管,抽真空能抽出大量油时,则上终端已重新注满油。

25)关闭上终端顶部取样口阀门,检查上终端底部出油阀已关闭。

26)打开检修油罐出口阀,让检修油罐与下终端相连,使电缆保持带压。

(3)电缆冲洗5桶油后取上终端油样化验,确认上终端电缆油合格可进行上终端电容锥更换工作。

(4)完成B相电缆上终端电容锥更换,将过滤后且油样化验合格的油对安装好的新的电容锥进行冲洗。B相电缆上终端套管安装完成后开始电缆上终端抽真空。电缆上终端抽真空抽12h,至0.00266MPa后完成真空泄漏试验,试验结果真空度要求小于0.038MPa,否则进行查漏处理。

(5)电缆完成抽真空后,进行电缆上终端检修后油处理工作,如上操作排完上终端油后,再冲洗2真空罐电缆油。最后重新补满上终端电缆油,之后开始静置24h。

(6)电缆本体、终端油处理期间完成5个压力油罐的拆除、油处理,油样化验、气体残压RGP试验均合格后进行安装。

(7)最后冲洗及安装B相上终端至B相压力油罐油管。先在B相上终端侧接入真空罐进行抽真空抽走管路残留电缆油,然后B相压力油罐侧油管连接2号检修油罐,在B相上终端侧接入真空罐进行抽真空清洗该段管路(1真空罐油),关闭真空罐侧阀门使管路充满电缆油,最后调节2号检修油罐出口阀让B相上终端管路保持冒出少量油后进行与电缆上终端底部出油顶针阀对接。同理完成B相压力油罐侧油管和B相5个压力油罐间管路连接。必须严格执行以下操作,油罐间管路连接时防止空气进入管路,保持冒出少量油后进行对接。

(8)静置24h后取B相上终端、下终端、上底部油样试验。

(9)最后上终端进行耐压试验,上下终端耐压试验后油化验和RGP试验。

(10)电缆油处理时收集到的由本体排出的电缆油进行过滤处理并且化验合格后可继续使用。

3 电缆滤油处理注意事项

(1)所有滤油设备:滤油机、管路、阀门、过滤器、检修铜管等必须进行清洗,并取油样试验合格后方可使用,防止二次污染导致电缆故障扩大。

(2)管路连接尤其是检修铜管与电缆下终端连接时必须由专业技术员完成,因为电缆下终端为2MPa高油压,操作不慎可能导致电缆下终端底部顶针阀故障,造成电缆下终端漏油故障。

(3)设备充油管路对接时为了防止空气进入管路,必须保持冒出少量油后进行对接。

(4)过滤后的新油必须取油样试验合格后方可注入电缆本体,防止二次污染导致电缆故障扩大。

(5)电缆本体终端油处理、抽真空必须由专业技术员进行操作,防止操作失误导致空气及杂质进入电缆本体扩大电缆故障。

(6)抽真空必须保证电源的可靠性,要求电源是相互独立的双电源配置,在工作过程中安排专人值守,当电源出现问题时及时进行切换。

4 电缆后续跟踪及分析总结

2009年5月11日到5月27日完成1号电缆B相上终端电容锥更换工作,期间油务方面完成主要工作为:1)检修过程中所有油化验工作;2)B相电缆油处理工作;3)B相5个压力油罐油处理工作;4)更换电容锥后,新油冲洗电容锥等工作。所有油化验试验合格后于2009年5月31日1号电缆投运。投运一个月后(2009年6月27日)对1号电缆进行油化试验,结果正常,我厂及中试所均未检测有乙炔。投运第3个月后(2009年8月16日)对1号电缆进行油化试验,我厂检测到B相上终端乙炔含量为0.13μL/L,中试所复测检测到B相上终端乙炔含量为0.12μL/L。

通过与中试所共同探讨分析,认为500kV1号电缆B相上终端目前未发生局放故障,1号电缆B相上终端含有痕量乙炔(且远小于1μL/L)不影响电缆正常运行,痕量乙炔出现原因可能为电缆本体内旧油含有乙炔,电缆长时间运行后慢慢释放出来。并决定每2个月对500kV1号电缆B相进行取油样色谱分析,跟进乙炔含量变化情况。

TM247+.3

B

1672-5387(2010)02-0021-03

2010-01-25

李勇琦(1979-),男,工程师,从事电气检修及化学技术监督工作。