高转速发电机组转子磁轭热打键工艺剖析

2010-05-16何少润

何少润

(水利部珠江水利委员会,广东 广州 510640)

高转速发电机组转子磁轭热打键工艺剖析

何少润

(水利部珠江水利委员会,广东 广州 510640)

通过高转速水轮发电机组转子磁轭热打键工艺的应用、分析和改进,深入探析采用径向键机组磁轭热打键工艺的合理性,并提出了一整套能够解决相关技术疑难的新工艺,为类似机组的安装提供了有益的借鉴和参考。

磁轭;瓶形轴;热打键;预紧量;弹性变形

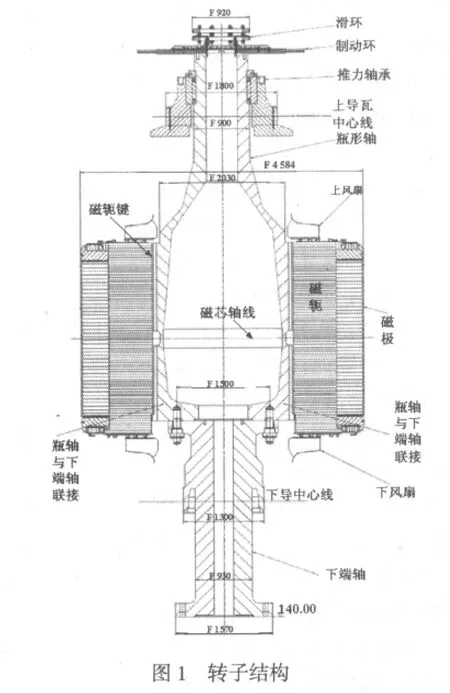

我国南方某电站(以下简称“H”电站)水轮发电机的磁轭外圆直径为1920.3mm,高度3136mm,是一个较大长径比的回转体,如图1所示。在额定转速500r/min时转子磁极最外点(Φ4584mm)的线速度为119.5m/s,每个磁极所受离心力达46t,在飞逸转速nZ=725r/min时近100t。机组在现场装配时采用热打径向磁轭键工艺,使瓶形轴结构的转子中心体与磁轭之间产生足够的机械压紧量,确保运行状态下磁轭的变形与瓶形轴不产生径向分离。热打键是根据选定的分离转速,计算磁轭径向变形相对瓶形轴的增量,并按所计算磁轭与瓶形轴温差加热,在热状态下打入磁轭键达到与径向变形增量相等的预紧量。分离转速一般按设计调节保证计算中机组可能达到的最大转速略增一定裕量来确定,而电站主机设备制造厂(以下简称A厂)所选用的是105%机组额定转速。

1 转子磁轭结构及其热打键工艺

“H”电站转子重达166t的磁轭落靠在瓶形轴下部的挂钩上,内圆周用12组由主键与上下副键组成的径向键结构固定,径向键的配合面斜度为1/200,装配形式及具体尺寸如图2所示。A厂原设计的磁轭热打键预紧量为0.8mm,即上下副键各打入长度为0.8÷(1/200)=160mm,未明确要求冷打键。磁轭片与瓶形轴之间间隙值(图2之F视图所示2.3mm值)的变化量测量值即为磁轭热打键的紧量。

从图2可以看出,当下副键按设计工况其小头打到磁芯轴线时主副键的组合厚度为“a+b”,其中:

1)a为主键下端部厚度:50.475mm;

2)b为当下副键打入键槽1350mm长度达到磁芯轴线高程时副键下端部厚度:

则:磁轭键径向紧量为:72.1-71.3=0.8mm(见图2之F视图)。

而上部键可根据键槽内的剩余长度切除其下端部长度,使副键打入1568mm长度至磁芯轴线高程时达到预期的径向紧量。据此,制造厂制订的原磁轭热打键程序为:

图2 磁轭键装配图

(1)磁轭叠片前装配磁轭主键和下副键,调整主键外径达到磁轭叠压的设计圆度要求。

(2)所有主键均用项“B”(临时板条,见图 2)点焊固定在瓶轴上端面,以防止主键下落并在磁轭叠片完成后铲除。

(3)从下部打紧下副键,自顶部测量键槽内的剩余高度“X”,理论上应等于“1568+160”。

(4)测量并切割上副键下端部(“A”)使其尺寸满足“Y=X-320”。

(5)加热磁轭,使之膨胀量达到0.9mm。

(6)上下副键各打入键槽160mm,并使之两端头接触(可以有10mm以内的间隙)。

(7)磁轭冷却后测量磁轭相对瓶形轴的胀量应达到2.3+0.8≈3.1mm(见图2之F视图)。

2 1号~3号机磁轭热打键工艺的实施

按照上述工艺流程,先后进行的1号~3号机磁轭热打键实测结果见表1。

表1 1号、3号机热打键胀量记录

其中:

(1)1号机按原设计要求不进行冷打键,尽管上下副键打入长度均按设计要求严格进行,但磁轭的胀量却远未达到预期值。

(2)3号机热打键之前进行了冷打键,但冷打上、下副键进槽长度较小(最大的仅约25mm),也未产生胀量;3号机采取了提高磁轭加热温升、增大副键进槽长度等措施,但所测量磁轭热打键紧量仍与设计要求存在不同程度的差距。

3 影响磁轭相对瓶形轴预紧量达不到设计要求的因素:

(1)由于φ42h10(φ41.94~φ41.96mm)拉紧螺栓与φ42.20+0.2叠片冲孔之间的间隙及磁轭叠压实际操作中的多种因素,磁轭叠片不可避免存在参差不平整的现象,如图3所示。

因此,在热打键的初始阶段,副键一定数值的轴向位移(即入槽长度,设为“a”)只是推动主键并通过主键克服叠片间的摩阻使参差不平的磁轭叠片达到一定程度的平整,该入槽长度是不能使测量紧量部位的测值发生变化的。而继之打入键槽的副键长度使主键产生径向位移才得以产生磁轭的径向紧量,这就是实际紧量测值小于理论紧量(副键打入总长度值与其斜度的乘积)的主要原因。

(2)我们还注意到:根据现场测量,在副键进入键槽之前,磁轭与主键之间存在间隙“δ”,这也是副键打入而不产生磁轭径向位移的因素之一,表2即为4号机在热打键之前的“δ”测量记录。

表2 4号机冷打键前磁轭与主键间隙“δ”测量值

实践证明,间隙“δ”可采取冷打键的方式予以消除,因此,冷打键是一项不可忽视的准备性措施。当然,采取冷打键方式是不足以克服叠片间的摩阻达到预期平整度的。

(3)由于制造厂设计计算瓶形轴在热打键时键槽处高应力区的最大值达到314.0MPa,根据虎克定律:

式中:E——为弹性模量为2.10×104kgf/mm2

FN——热打键紧量冷却后产生的压力

A——受压截面积

ℓ——受压件长度, ℓ=71.3mm(见图2之F视图)

σ——热打键紧量冷却后产生的压应力

即转子磁轭、磁轭键和瓶形轴键槽接触面产生的弹性变形为0.10mm,而磁轭键打入键槽长度所产生的预紧量应是包含了该弹性变形量的。

在4号机热打键过程中,由于磁轭叠片上平面略低于磁轭主键上端部,当测量未嵌入磁轭的外露部位主键至瓶形轴的径向变形量时,由于该部位未产生弹性变形,自磁轭主键外侧平面至瓶形轴(见图2之F视图“C”)的膨胀量平均值为0.84mm,而磁轭→瓶形轴间隙平均值仅为0.74mm,亦即:0.84mm-0.74mm=0.10mm,这也证实了磁轭键弹性变形量的存在。因此,有必要将磁轭键打入长度修正为180mm,其对应的径向紧量由0.8mm改为0.9mm。

(4)由于瓶形轴键槽加工精度及磁轭内圆圆度偏差等因素,使得热打键前磁轭与瓶形轴间隙实际测量值与设计值(见图2之F视图“2.3mm”)产生差异,相互之间的差异也较大,如表3所示,其最大值与最小值相差达0.40mm之多。

表3 4号机叠片完成后测量主键与瓶形轴之间的间隙值

对于上表中间隙实际值偏大的槽位,其下副键打入长度必然偏大,因此在4号机实施过程中,这些槽位的下副键伸进键槽长度超过了其设计允许高度,不得不重新吊起转子切割下副键。这就要求在磁轭叠压前调整基准圆度时,根据下副键的进入键槽的实际情况适当切割其上端部,以满足热打键时基本接近磁芯轴线位置的设计要求。

4 修正后的施工工艺

针对1号~3号施工中出现的问题,经与A厂设计人员多次协商,在重新确定转子磁轭与瓶形轴之间应有0.9mm的预紧量的同时,审议、制订了磁轭最终叠压完成后分三次加热磁轭的热打键新工艺:

(1)第一次预热打键:在转子磁轭和瓶形轴之间产生0.4mm的预紧量,达到消除磁轭与主键接触面表面不平整度的目的。

1)对下副键采取冷打键方式,确保下副键良好就位并使主键和磁轭叠片接触间隙“δ”(见图3,下同)小于0.05mm。

2)在下副键低于瓶形轴下法兰面80mm处作标记(这是第一次热打键的进槽长度)。

3)自磁轭顶部测量键槽内的剩余高度“X”。

4)对上副键采取冷打键,确保上副键良好就位并使主键和磁轭叠片接触间隙“δ”小于0.05mm,同样在上副键高于瓶形轴键槽上平面80mm处作标记。

5)根据键槽内剩余高度“X”及上副键的进槽长度,适当切割上副键端部,使得上下副键在键槽内的距离不小于160mm。

6)按照40K温升加热磁轭,使其达到约0.5mm的径向胀量。

7)将上下副键各打入80mm,然后自下而上冷却转子磁轭。

(2)第二次加热磁轭:拔除上下副键,然后冷却转子磁轭。

(3)第三次是最终进行的磁轭热打键工序:

1)对下副键采取冷打键方式,确保下副键良好就位并使主键和磁轭叠片接触间隙“δ”小于0.05mm。

2)在下副键低于瓶形轴下法兰面180mm处作标记(这是最终热打键产生0.9mm紧量的进槽长度)。

3)自磁轭顶部测量键槽内的剩余高度“X”。

4)对上副键采取冷打键方式,确保上副键良好就位并使主键和磁轭叠片接触间隙“δ”小于0.05mm,在上副键高于瓶形轴键槽上平面180mm处作标记。

5)再次根据剩余高度“X”及上副键的进槽长度,拔出上副键进行最终切割(理论值Y=X-360)。

6)落下下副键使其不接触瓶形轴和主键。

7)加热转子磁轭,使磁轭达到约1.0mm的径向涨量,按2)、4)所作标记打入上下副键。

8)自下而上冷却转子磁轭。

9)检查转子磁轭和瓶形轴间隙、磁轭外圆直径并装配附件。

需要补充说明的是,由于采取了预热打键工艺,在最终热打键前进行冷打键时下副键进槽长度均在60~80mm范围内,因此我们采取了在磁轭叠片前将下部副键上端部预切除70~80mm长度的措施。这是一项已在4号机及其后各台机组安装实践中得以证实是行之有效的措施,同时也为A厂设计人员进一步修改完善原设计提供了有益的参考依据。

5 新工艺的实施情况

在4号机热打键时开始具体实施新工艺,经实测磁轭预紧量参见表4:

表4 实测磁轭预紧量

以上磁轭实际胀量应加上主副键的弹性变形,即:

1)转子上部平均值0.71mm(平均值)+0.10mm=0.81mm;

2)转子下部平均值 0.78mm(平均值)+0.10mm=0.88mm;

这是与上下副键进槽深度180×1/200=0.90mm的紧量理论值基本相符的。

6 结语

GB/T8564-2003《水轮发电机组安装技术规范》及相关文献对“磁轭热打键”的规定在强调应满足制造厂的设计要求的同时,仅在“9.4.9”对“径向磁轭键安装”作了一般性规定。对此,施工、监理及建设单位均理解为:按选定分离转速计算磁轭相对转子中心体的径向变形增量,经冷打键后在磁轭热状态下将磁轭键打入按变形增量计算的相应长度,即可达到抵消运行中转动部件变形增量的目的。而根据我们在“H”电站及类似高转速、大长径比转子磁轭热打径向键工序的实践,证明在磁轭热状态下将磁轭键打入与实际计算或制造厂规定径向变形增量相对应的长度时,往往并不能使磁轭产生预期的紧量。这就可能在离心力作用下磁轭的径向变形将与瓶形轴产生径向分离,从而增大机组的摆度与振动,甚至酿成事故。因此,有必要在制订施工工艺时强调:

1)应以实测的磁轭紧量为准,而不能按磁轭斜键打人深度计算所得的“理论紧量”作为磁轭紧量的衡量标准;而采取上述“二次热打键”或其他类似工艺,则能有效消除磁轭叠片不平整度等因素的影响,确保磁轭键打入相应长度时能达到预期紧量。

2)在按选定分离转速计算磁轭相对转子中心体的径向变形增量时应考虑磁轭键在相应应力作用下所产生的弹性变形。

综上所述,我们建议适时对GB/T8564-2003《水轮发电机组安装技术规范》及相关文献的相关条款进行必要的补充完善,以资诸多高转速抽水蓄能机组高质量安装工作参照、借鉴。

Analysis of thermal keying procedures for high-speed generator rotor yoke

HE Shao-run

(Pearl River Water Resources Commission, Ministry of Water Resources, Guangzhou 510640, China)

With application, analysis and improvement of the thermal keying procedures for high-speed generator rotor yoke, the paper explores the reasonableness of the thermal keying procedures used in unit with radial keys, puts forward some new technology for solving correlative technical problems. This offers reference for installation of the similar units.

magnetic yoke; bottle-shaped shaft; thermal keying; pre-compact capacity; elastic deformation

TM303.3

B

1672-5387(2010)02-0008-04

2010-02-26

何少润,男,教授级高级工程师,从事水利水电工程建设管理工作。