微切削理论及相关技术的研究现状及趋势

2010-04-24张棉好刘智强

张棉好 刘智强

(浙江师范大学机电技术研究中心,浙江 金华 321000)

1 微切削加工范畴

随着人们扩大生存空间和移动方便的需要,微细产品的应用范围迅速扩大,目前已进入国防、航空航天、计量检测、生物医学、电子与计算机和仪器科学等多个领域。微切削技术以其良好的适应性及高的生产率广泛应用于微细产品的加工中。近二十年来,各国的研究者对微切削尺度范畴定义并不统一,主要有以下观点:

(1)微切削指加工尺寸在1 mm 以下、精度为0.01~0.001 mm 零件的切削加工。

(2)T.MasuzaWa 定义微切削为切削厚度小于999 μm 的切削过程[1]。试验中他把切削厚度选择在1~200 μm。

(3)国际生产工程协会CIRP 物理化学科学制造过程会议把加工尺度定义在1~500 μm[2]。

(4)A.Simoneau 认为微切削定义应从切削特点上真正反映微切削与宏观切削的分别,即尺度效应的出现[3]。

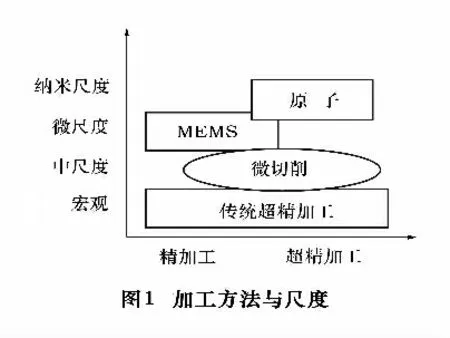

(5)Subbiah.S 认为微切削是以下三种情况下的微量材料去除过程:一是微小产品及部件的加工过程;二是制造大型工件上的微小、复杂结构;三是在大型工件上制造精密的光滑表面。因此微切削并不完全需要微小尺寸的刀具,用宏观切削中的刀具也可以做到微切削[4]。各种加工方法尺度如图1 所示。

2 微切削理论的研究现状

微切削加工与常规切削加工相似,即用刀具以机械切削方法加工工件表面,但因微切削加工中工件尺寸微小而显露出不同的特性。微切削切屑形成理论从宏观精密切削加工较硬的钢而得出,主要包括以下几个方面:

2.1 切屑变形和最小切削厚度

微切削过程中,由于切削厚度值微小,刀具切削刃刀尖半径对加工影响较大。如图2 所示,切削时切削层沿Od 线与金属基体分离形成切屑,O 点为切屑分界点,O 点以上的待切削层金属沿OP 滑移之后沿刀具切削刃钝圆OG、刀具前刀面GH 摩擦流出形成切屑。O 点以下待切削层金属一部分挤过刀具切削刃钝圆OM 下方并发生摩擦,再沿后刀面MN 摩擦,然后流出形成已加工表面;另一部分做侧向塑性流动。微切削时在刀具前方形成塑性变形区,此区深入到切削线ab 以内一定深度,这样,加工表面的金属也产生塑性变形。被切金属在O 点以下的刀具切削刃钝圆圆弧挤压作用下发生变形,并且已变形的金属又受到Δr 及Δl 的挤压和摩擦进一步发生变形。

微切削加工,刀具切削刃钝圆半径应大于最小切削厚度。当刀刃钝圆半径稍大于最小切削厚度hm时,切削的剪切变形往往发生于刀具的刃口钝圆处,切削时出现负前角而产生较大的切削力和切削变形。切削力的增大加速了刀具的磨损并易产生积屑瘤。当切削厚度小于最小极限厚度时,工件产生较大的弹性变形则无法切除材料。因此寻求最小切削厚度成为实现正常微切削的关键。

最小切削极限的概念是指:切深或进给必须超过某一临界值,才能形成切屑。当待切厚度h 小于最小切削极限hm这一临界值时,工件将只产生弹性变形,而不能去除工件材料;当h 接近于hm时,由于材料的剪切变形而形成切屑,同时伴随一定的弹性变形,使得切除深度小于期望值;当待切厚度大于最小切削极限hm时,弹性变形随待切厚度的增加而大大减小,使得整个厚度为切除深度的材料变成切屑。

研究人员通常利用有限元法分析或切削实验来估计hm。文献[6]利用有限元仿真分析了切削钢件时的最小切削厚度,并提出在切削珠光体状态的钢时,最小切削厚度为刀刃钝圆半径的0.2 倍,切削铁素体状态的钢件时则为0.3 倍。文献[7]提出可以根据切削力的突变确定hm值。文献[8]则根据刀刃钝圆半径及工件与刀具间的摩擦系数,分析得出最小切削厚度数值近似为

式中:β 为刀具与待加工表面间摩擦角;Re为刀刃钝圆半径。

2.2 微切削过程中的切削力

切削力不仅影响刀具变形,同时限制进给速度,其大小与切屑变形有关。根据切屑形成原理,切削力由挤压力和剪切力两大部分组成。建立微切削的切削力模型有助于合理地选择切削用量。文献[9]分析了宏观切削和微切削中切削力的差异,并提出:在宏观切削模型中剪切现象沿剪切面发生,而在微切削中剪切则集中在切削刃附近,并建立了正交微切削力分析模型,提出微切削时的切削力模型完全不同于宏观切削力模型。

文献[10]认为,在低速切削时,刀具切削振动和工件弹性回复与切削力的数值有关,并提出了在微铣削时存在三种现象:弹性变形、弹性变形和剪切变形并存、仅剪切变形。他们还利用不同的进给速度进行了切削试验,并指出在进给率很低时,因工件的弹性变形而导致切削过程不稳定,从而导致切削厚度不均而发生切削颤振。

2.3 工件材料对微切削的影响

在微切削中,切削深度有时小于工件材料的晶粒,故应考虑工件的晶粒及晶向对加工的影响。假设工件材料性质各向同性并不合理,因为晶粒的尺寸往往与刀具的刃口半径在同一数量级,晶格的结构将影响材料总体切削性能[11]。这也是宏观切削和微切削的一个重要区别。在微切削过程中,晶格位错往往导致切削力不均匀并产生振动,即使是改善机床设计和工作条件也无法消除此类振动。因此,由于晶粒大小及材料的非均匀性,无法在微切削加工中采用平均切削系数。

文献[12]研究了在精密加工中因材料不均匀而引起的振动现象,认为晶粒大小及方向影响剪切角和强度。文献[11]分析了在车削时的切削力,针对铝材和硅合金,分析其不同的微结构对切削力大小的影响,得出:不同的金相组织,产生不同的加工误差和振动,刀具磨损量也有所不同。

文献[13]利用三步分析法,分析了钢不同显微组织时的切削力,并发现在切削铁素体和珠光体材料时因其韧性不同,获得加工表面质量不同。文献[14]建议在微切削加工中应使用各向同性的工件材料,他们对某一钢材采用180~600 ℃范围进行淬火和退火处理,以期获得各向同性的材料。

2.4 刀具磨损及毛刺

在微切削中,较小的切削深度可显著地增大刀具和工件间的摩擦力,产生较大的热量,加剧刀具的磨损。此外,因微小的零件无法在后续的工序中去除毛刺,如何防止毛刺的产生则显得至关重要。

在宏观切削加工中,刀具磨损方面的研究很多,但在微切削中相关研究则较少。文献[15]利用神经网络并利用切削力预测了刀具磨损,获得了磨损数据。他们利用神经网络估计出铝和钢在微切削中的切削条件,发现加工铝材刀具磨损速度比加工钢材时要慢。然而,神经网络需要大量的实验数据,且不同的材料和切削条件其结果有时会产生矛盾。

文献[16]通过对铜的微切削加工,发现直径为1 mm 的铜在加工时产生的磨损与刀具的刃倾角及切削深度有关,切削深度较小(0.15 mm)比切削深较大(0.25 mm)时磨损较快,其解释为连续的切屑沿螺旋槽流出,在前刀面上作用的切屑较大造成的。

文献[17]研究了微切削中刀具磨损与冷却液压力间的关系,发现两者之间并无直接联系。

在铣削中,因切屑的塑性变形会导致工件产生毛刺。文献[14]报告了在微切削加工硬材料时经常出现毛刺,刀具磨损较为严重。文献[18]研究了在微切削加工钢、铜和不锈钢时毛刺产生的方向。为减少毛刺,他们在铜工件边缘涂一层聚合材料,使刀具在切削时始终与工件或聚合材料接触,加工后,用丙酮在超声波槽中去掉聚合材料。对于不锈钢,他们利用电化学的方法去除毛刺。然而此类后处理方法去除毛刺成本较高。

3 其它相关技术

微小工件的检测和装配是影响限制微系统商业化的重要因素之一。微系统往往由许多微小零件组成,且有着不同的功能。在微系统中用一个微小零件完成复杂功能是不切实际的。因此,装配在微产品中有着十分重要的地位。当前,检测、造型、夹持及微系统的组装主要应用于半导体产品的制作。随着3D 时代的到来,现有技术必须得到进一步的发展。

3.1 测与造型

为确保微系统实现其功能,3D 微部件的可靠性和动态性能越来越重要。通常,工件利用有限元分析法来评估系统的性能,可其结果仍需要用实验来验证。

文献[19]用压力式振动器和激光振动计构建了动态实验系统。该系统由真空室和隔振用的泡沫组成,然而他们可测得频率响应函数和微结构的固有频率值,不能获得力与位移间的关系。诸如阻尼系数及动态刚度等动态参数的检测有待进一步研究。

3.2 持与装配

微装配技术包括连接方式、公差、干涉及装配力等因素。宏观的装配中装配力主要取决于操作者和相关的工件,通常重力也是重要的因素之一。然而,在微系统中,表面张力、摩擦力、静电作用力、Van der Walls 力等方面的吸附力将成为微系统装配的主宰[20],在零件尺寸10 μm 至1 mm 之间时,Van der Walls 力并不显著,但在纳米级时,将成为主要因素。

当微产品尺寸小于1 mm 时,因传感器及驱动器的检测和控制等原因,常规的操作方式不适用。微机械装配方式有接触式和非接触式两大类。由硅合金的MEMS 发展而来的接触式为机械式,如压电式,记忆合金、双压电晶片等。非接触式包括磁场、电场等。

微系统中零件间的连接方法有粘合、咬合、微螺母及螺栓联接。在装配时,要求有很高的装配精度,因此需用可视的伺服系统,如CCD 照相机。

4 切削技术研究热点问题

微小零件制造系统是21 世纪加工三维微小金属零件的主要手段,具有独特的优势,如可加工各种普通的工程材料,但也存在各种挑战和限制。国外发达国家在微切削单元技术方面已经突破了关键技术,我国也在积极跟踪世界前沿技术,开展了一系列关键技术的攻关工作,取得了可喜的研究成果,但在微制造基础理论、系统集成制造技术及加工技术方面还与日美等发达国家存在着一定的差距,尚存在许多问题亟待研究解决,尤其在实用化微型制造系统的设计及相关应用技术方面还需投入大量的技术力量开展研究工作。今后的研究方向将主要围绕以下几个方面。

4.1 微切削理论领域

(1)建立一个针对不同工件材料和切削条件的最小切削厚度模型。

(2)在研究最小切削极限时,需要综合考虑诸如刀具刃口、变形、弹塑性行为、径向跳动、刀具磨损和热扩散等因素的影响。目前的研究只限于对上述单个因素的影响分析,但对于微切削现象缺乏综合分析和描述。

(3)材料各向同性处理技术。

(4)微结构部件的无毛刺加工技术或毛刺去除技术。

(5)微结构的检测与试验技术以及微小型设备的性能测试与评估技术。

4.2 实时监控技术

目前,微结构部件和刀具通常利用特殊仪器(如SEM)进行离线检测,设备昂贵,且对技术工人要求相当高。因此,急需发展在线监测技术,监测刀具磨损情况、折断、切削颤振或进行自适应控制,以延长刀具寿命,提高产品质量。

5 结语

微切削技术被誉为21 世纪十大关键技术之首。微切削技术是微小型机械制造系统的重要组成部分,是连接微观与宏观制造领域的桥梁技术,是21 世纪的重点发展方向,受到世界各制造业发达国家的高度重视。国内与国外在这方面的差距主要体现在缺乏系统的基础理论、材料制备工艺、先进的设计理念与方法,微制造工艺、微结构的检测与试验技术以及微小型设备的性能测试与评估技术等。

特别是对微切削技术与机理研究方面,当前还是崭新的课题。因此,开展高效率实用化微制造系统及其相关技术的研究,是解决制造设备微小型化的关键基础技术和当务之急。

[1]盛晓敏,邓朝晖.先进制造技术[M].北京:机械工业出版社,2000.

[2]T Masuzawa.state of the Art of Micromachining[C].Annals of the ClRP,2000,49.

[3]M A Elbestawi,A Simoneau,E Ng.The effect of microstrulcture on chip formation and surface defects in microscale mesoscale and macroscale cutting of steel[C].Annals of the CIRP,2006.

[4]Sathyan Subbiah.Some investigations 0f scaling effects in microcutting[R].Georgia Institute of Technology,2006.

[5]H.K.Tonshoff,Developments and trends in monitoring and control of machining processes[C].Annals of CIRP,1988,37(2):611 -622.

[6]M.P.Vogler,R.E.Devor,S.G.Kapoor,On the modeling and analysis of machining performance in micro endmilling[J].Journal of Manufacturing Science and Engineering,2004,126(4):685 -705.

[7]K.Liu,X.P.Li,M.Rahman,Characteristics of high speed microcutting of tungsten carbide[J].Journal of Materials ProcessingTechnology,2003,140:352 -357.

[8]S.M.Son,H.S.Lim,J.H.Ahn,Effects of the friction coefficient on the minimum cutting thickness in micro cutting[J].International Journal of Machine Tools and Manufacture,2005,45:529 -535.

[9]J.-D.Kim,D.S.Kim.Theoretical analysis of micro-cutting characteristics in ultra-precision machining[J].Journal of materials Processing Technology,1995,49:387 -398.

[10]X.Liu,M.B.Jun,R.E.DeVor,S.G.Kappor,Cutting Mechanisms and their Influence on Dynamic Forces[C].Vibrations and Stability in Micro-end Milling Proceedings ASME International Mechanical Engineering Congress and Exposition.Anaheim California,2004.

[11]J.Grum,M.Kisin.Influence of microstructure on surface integrity in turning-part 2:the influence of a microstructure of the work piece material on cutting forces[J].International Journal of Machine Tools and Manufacture,2003,43:1545 -1551.

[12]W.B.Lee,C.F.Cheung,S.To.Materials induced vibration in ultraprecision machining[J].Journal of Materials Processing Technology,1999,89 -90:318 -325.

[13]M.P.Vogler,R.E.Devor,S.G.Kapoor.Microstructure -level force prediction model for micro-milling of multi-phase materials[J].Journal of Manufacturing Science and Engineering,2003,125:202-209.

[14]H.Weule,V.Huntrup,H.Tritschler.Micro -cutting of steel to meet new requirements in miniaturization[C].Annals of CIRP,2001.

[15]I.N.Tansel,T.T.Arkan,W.Y.Bao,N.Mahendrakar,B.Shisler,D.Smith,M.McCool.Tool wear estimation in micro -machining.Part 1;tool usage-cutting force relationship[J].International Journal of Machine Tools and Manufacture,2000,40:599 -608.

[16]M.Rahman,S.Kumar,J.R.S.Prakash.Micro milling of pure copper,Journal of materials Processing Technology,2001,116:39 -43.

[17]Mitsubishi Co.,Machining Performance using the Mitsubishi micro MZS drills with 2 coolant holes through,Website:http;//www.mitsubishicarbide.com/mmus/ca/ product/article/ mzs.pdf.

[18]Th.Schaller,L.Bohn,J.Mayer,K.Schubert.Microstructure grooves with a width of less than 50 mm cut with ground hard metal micro end mills[J].Precision Engineering,1999,23:229 -235.

[19]O.B.Ozdoganlar,D.S.Epp,P.L.Reu,H.Sumali.Development of a testing facility for experimental investigation of MEMs dynamics Proceedings[C].ASME International Mechanical Engineering Congress and Exposition,Anaheim California,2004.

[20]D.Popa,B.Kang,J.Wen,H.Stephanou.Dynamic modeling and input shaping of thermal bimorph MEMS actuators[C].IEEE Conference Robotics and Automation,2003.