基于分层参考比对法印刷电路板自动检测技术

2010-04-11刘国忠李运生徐炜君

刘国忠,李运生,周 玺,徐炜君

LIU Guo-zhong1, LI Yun-sheng2, ZHOU Xi1, XU Wei-jun1

(1. 北京信息科技大学 光电信息与通信工程学院, 北京 100192;2. Shin-Asahi Electric Ind. Co. Ltd., 日本滋贺 520-1511)

基于分层参考比对法印刷电路板自动检测技术

Automatic inspection techniques of PCB based on layer comparison method

刘国忠1,李运生2,周 玺1,徐炜君1

LIU Guo-zhong1, LI Yun-sheng2, ZHOU Xi1, XU Wei-jun1

(1. 北京信息科技大学 光电信息与通信工程学院, 北京 100192;2. Shin-Asahi Electric Ind. Co. Ltd., 日本滋贺 520-1511)

印刷电路板(PCB)自动检测系统可以克服人工检测方法容易漏检、检测速度慢的缺点,提高印刷电路板检测效率。基于图像处理技术,采用分层、参考比对方法,构建了PCB缺陷自动光学检测系统(AOI),实现PCB裸板短路、断路、毛刺、缺损等缺陷的自动检测。研究结果可用于PCB在线高精度检测。文章介绍了图像预处理、图像分割、图像配准和比对以及缺陷类型识别等技术。

光学测量;印刷电路板;自动光学检测;分层比对法;图像处理

0 引言

PCB质量是影响电子产品性能的主要因素之一。在胶片制作过程中,曝光时间长短、光源强弱、显影液配制浓度等对线条的粗细及精度会产生直接的影响[1],布线过程同样影响PCB质量,PCB裸板上容易产生短路、断路、缺损、毛刺等缺陷[2]。PCB人工检测方式不但效率低、劳动强度大,而且由于人的主观因素的影响,检测精确性和可靠性大打折扣。另一方面, PCB作为电子工业中最基础和最活跃的产业之一,朝着高密度、多层数、高性能等方向发展。现今的印刷电路板已变得非常复杂:布线密度高,过孔间距小,已经达到用肉眼难以分辨的地步。单靠人工检测已无法适应现代印刷电路板生产的需要。机器视觉检验系统具有稳定、可靠、精度高、速度快和非接触测量等优点,自动光学检测系统(AOI)已经成为PCB制造业发展的必然趋势[3]。

AOI技术在国外研究较早,产品能检测出大部分的印刷电路板缺陷[4]。但国外产品售价昂贵,一般在10-40万美元,有的甚至高达100万美元。因此,迫切需要研制具有自主知识产权的高效、高速、高精度的印刷电路板缺陷自动检测设备。

1 PCB裸板视觉检测系统

PCB裸板视觉检测系统总体结构如图1所示。传送机构在计算机控制下移动PCB,PCB位置信息通过传感器检测反馈到计算机。照明系统在PCB表面产生均匀的光照,以便通过线阵CCD相机和图像采集卡得到的PCB图像具有均匀的背景亮度。线阵图像被采集到计算机,并根据移动速度合成为PCB二维图像。

图1 PCB裸板视觉检测系统

检测系统使用被检PCB图像和基准PCB图像进行分层比对的参考比对法判别缺陷。系统图像处理软件包括图像预处理、图像分割、图像配准和比对和典型缺陷类型识别。其中图像预处理对图像进行平滑滤噪、增强和锐化处理。图像分割根据图像灰度直方图将PCB图像分为三层,即表面印刷体及焊盘、导线和背景。图像配准和比对实现被检测PCB图像和基准PCB图像的配准和分层比对,提取缺陷信息。缺陷类型识别实现短路、断路、缺损、毛刺等缺陷的识别和标注,方便进一步人工筛选。

2 图像预处理

由于光强度的波动、光敏元件灵敏度不均匀、量化噪声、机器振动引起摄像机的抖动、供电电源波动、PCB上的污物以及CCD器件本身引入的散粒噪声等, PCB图像不可避免地含有噪声和失真,以及存在图像信息模糊的情况。因此,首先需要对图像进行噪声消除,然后对图像进行增强和锐化。

2.1 消除图像噪声

中值滤波是一种非线性的处理方法[5],可以克服线性滤波器如平均值滤波等带来的图像细节模糊,而且对滤除脉冲干扰及图像扫描噪声最为有效,同时能较好的保持图像边缘。中值滤波法的基本思想是用像素邻域窗口灰度值的中值来代替该像素点的灰度值。利用中值滤波处理后的图像如图2(b)所示:

图2 图像预处理

2.2 图像增强

PCB图像的颜色偏暗,图像对比度不强,背景和对象的灰度级较为接近,给识别工作带来了困难。因此,需要对图像进行增强处理。图像的灰度直方图是图像的重要统计特征,采用直方图均衡化方法。即对图像中像素个数多的灰度级进行展宽,而对像索个数少的灰度级进行缩减,从而达到图像清晰的目的。

假设一幅数字图像的像素总数为N,有L个灰度级,第k个灰度级的灰度rk的像素共有nk个。若原图像在像素点(x,y)处的灰度为rk,则直方图均衡后的图像在(x,y)处的灰度Sk为:

直方图均衡化图像处理效果如2(c)所示。

2.3 图像锐化

为了去除图像噪声,使用图像平滑技术,但是图像平滑或多或少会使图像中的边界、轮廓变得模糊,为了减少这类不利效果的影响,采用拉普拉斯算子图像锐化技术,使图像的边缘变得清晰。采用下面的模板:

锐化结果如图2(d)所示。

3 图像分割

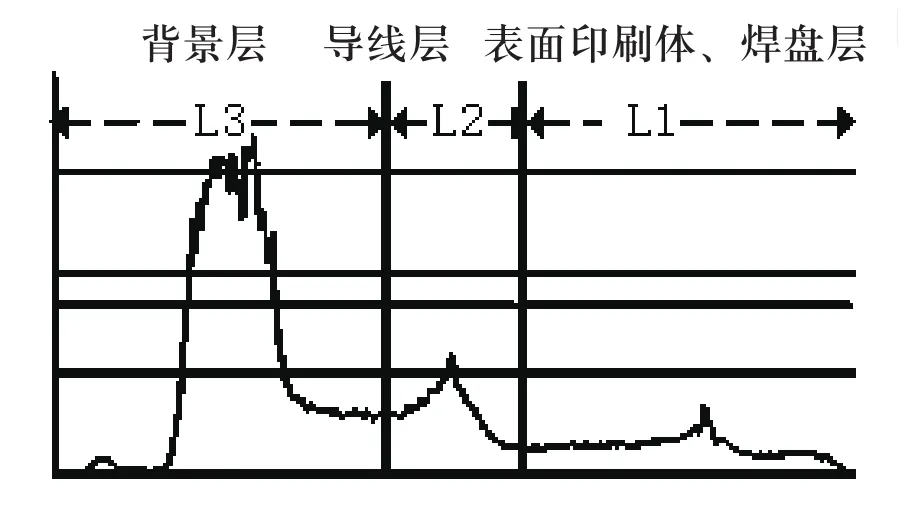

为了改善使用整体匹配比对方法容易出现误报现象问题,采用了分层比对方法。利用灰度直方图对PCB图像进行分层,图像中每一层的信息被分开,可以减小不同类型组件间信息的相互干扰。从灰度直方图如图3所示可以看出,图像灰度值主要有三个波峰,将灰度图像分为三层(L1、L2和L3)。其中,最右边的较小的波峰为图像中亮度较大的表面印刷及焊盘部分的像素。中间稍大一点的波峰为PCB上导线部分的像素。最左边较大的波峰为占图像面积较多的亮度较暗的背景部分。

图3 PCB图像灰度直方图

直方图为多峰值,图像的灰度值较为复杂,因此,基于大津法[6]多阈值分割图像。

灰度值0至l-1间,可以计算M-1阈值,将图像划分为c1~cM区域,初设定的阈值为{t1,t2,......,tM-1},c1~cMM个区域中像素的比例分别为:

平均灰度值公式为:

多阈值的公式如下:

经图像分割和二值化处理后结果如图4所示。

图4 多阈值图像分割

4 图像配准和比对

图像配准和比对实现被检测PCB图像和基准PCB图像的配准和分层比对,提取缺陷信息。

4.1 模板匹配

参考比对法要求每一批量产品中至少有一幅通过人工事先挑选的基准PCB图像和待测图像进行比对。由于印刷电路板制作过程和采集电路板图像时所受光照等因素的影响[7],基准的、无缺陷电路板的图像也不完全相同。为了让基准图像有更好的容错性,同时也为了使基准PCB图像包含最大化的基准特征,采用多幅基准图像平均法。首先,选取若干块没有缺陷的PCB灰度图像分别进行位置配准。其次,将这些基准图像的相应位置上的像素点的灰度值相加并平均,得到基准PCB图像。

参考比对法首先需要实现待测图像与基准图像位置匹配,进行位置校准、消除偏移,然后才能对待测图像与基准图像进行比较,提取缺陷。位置校准效果直接影响缺陷提取效果。运用模板匹配法对PCB进行定位。首先从采集到的基准图像中提取相应的特征区域,然后利用模板在待匹配的图像中检测相匹配的特征区域,根据特征区域分别在基准图像和待匹配的图像中的位置,计算出位置差异量。然后作为图像的位置偏移量,实现位置配准。

利用相关性来实现模板匹配,基本公式为:

模板的N个像素,分别同待匹配图像的N个像素的区域相乘,相加所有的乘积。公式(6)用来估计待测图像上每一个像素,具有最大值的像素区域,就是同模板最相似的部分。 为消除光强等因素影响,相关运算写为:

当目标图像同模板完全相似时值为1。当两个图像不相关时,结果为0。

4.2 分块比对

模板匹配法一般根据选取的模板在基准图像和待匹配的图像中的位置,计算出位置差异量,作为图像的位置偏移量,传递给整幅图像,实现近似的位置配准,然后整体进行比对,称为整体比对法。

分块比对法,是将基准图像和待测图像分别划分成小块进行比对。在分块比对的过程中,同样也需要对比对的对象进行位置配准,在图像的每一个分块中分别提取匹配模板。采用分块比对方法,可有效地解决在整体比对中,由于位置配准精度不高,而对比对结果的影响,可以更有效的对缺陷进行提取。

图5 图像配准和比对

对图像分割得到的二值图像进行适当的腐蚀、膨胀操作,消除图像分割过程中产生的细小连接部分、毛刺、断线和缺损等。然后,通过对配准后的待测图像(图5(a))和基准图像(图5(b))对应像点逐个进行异或逻辑运算,进行比对。

由于异或操作是对每一个像素点进行操作,因此会产生一些细小的像素集(图5(c)),由于要检测的缺陷是短路、断路、毛刺及缺损缺陷等,设定一个面积阈值,滤除掉小于阈值的多余的斑点,剩余的就是所需要的识别的缺陷,经过阈值滤波后的图像如图5(d)所示。

5 典型缺陷类型识别

5.1 短路、断路的识别

采用计算相关区域的连通区域个数的方法来判断缺陷部分是断路还是短路。过程如下:从缺陷检测结果中定位缺陷位置,在待检和基准二值图像的相应位置划定包含此缺陷的一定区域,分别计算两对应区域的连通区域个数,短路部分包含的连通区域个数比基准部分包含的连通区域个数要少,断路部分包含的连通区域个数比基准部分要多,PCB上毛刺和缺损等缺陷不会引起连通区域个数的变化。

图6所示为PCB板在正常情况下和存在短路或断路缺陷时的示意图,基准二值图像6(a)中连通区域为4,短路二值图像6(b)中连通区域为3,断路二值图像6(c)中连通区域为5。

图6 PCB存在短路、断路的二值化图像示意图

5.2 毛刺、缺损的识别

对于PCB板上的缺陷,首先进行短路、断路的识别,若判断不出缺陷类别,则进入毛刺和缺损的识别。根据连通区域面积(连通区域中像素的数目)判断凸起和凹槽, 凸起会引起面积增加,而凹槽则会引起面积减少。图7所示为PCB板在正常情况下和存在毛刺或缺损缺陷时的示意图。

图7 PCB存在缺损、毛刺的二值化图像示意图

5.3 相关性识别方法

根据6.1节中识别方法,可以判断出大部分情况下的线路短路、断路的情况。但如果在提取出的区域内,既有短路又有断路的情况下(如图8所示),可能会对缺陷类型的正确判别造成影响。

图8 既有短路又有断路PCB缺陷示意图

无论是短路或是断路缺陷,在基准图像中都对应着相应的图像特征。例如,短路的部分在基准图像的相应位置为空,断路部分则相反。因此,可以通过判断缺陷区域是否存在于基准图像的相应的连通区域内,作为判断短路和断路缺陷类型的根据。缺损和毛刺也可以通过此相关性的判别找出。具体识别方法是:首先对缺陷区域进行标记,并计算每个区域的重心坐标。如果是断路或缺损类缺陷,重心坐标会被包含在基准图像目标区域中的一个坐标集合内。短路和毛刺的重心坐标则不会出现在任何目标区域的集合内。

6 结论

PCB自动光学检测系统通过线阵CCD相机采集传送机构上PCB线阵图像,并根据PCB移动速度恢复PCB的二维图像。通过被检PCB图像和基准PCB图像进行对比的参考比对法判别缺陷是否存在以及缺陷的位置,然后使用数学形态学的方法对短路、断路、缺损、毛刺等缺陷进行判别。使用分层匹配比对方法,减少了图像处理、图像对比过程中信息间的相互干扰,从而减少整体匹配比对过程中容易产生误报的现象。参考比对法算法比较简单,容易实现,但是它不容易检测线宽、线距违例等缺陷,并且对光照和定位的要求比较高。因此,将参考比对法和根据PCB设计规则判别方法相结合,会大大提高PCB的检测效果。

[1] Trived Apaul,Cheng sin Liu. Machine Vision Processing/Selection in Printed Circuit Board Manufacturing[C].Proceedings of the 29th Southeastern Symposium on System Theory,1997:190-194.

[2] Madhav Moganti, Fikret Ereal. Automatic PCB inspection systems [J]. IEEE Potentials,1995,14(3):6-10.

[3] Dergane.J.,Pernus,F.A Machine Vision System for Inspecting Bearings[C].Proceedings of 15th International Conference on Pattern Recognition,2000,4C752-755.

[4] 席斌, 钱峰.机器视觉测量系统在工业在线检测中的应用[J].工业控制计算机,2005,18(11):75-76.

[5] 张丽,陈志强,高文焕,等.均值加速的快速中值滤波算法[J]. 清华人学学报(自然科学版), 2004,44(9):1157-1159.

[6] N.Otsu. A threshold selection method from gray-level histogram[C].IEEE Transactions on Systems Man Cybernet,SMC-8,1978,62-66.

[7] 张道勇.基于线阵CCD的大幅面扫描技术研究[D].广东工业大学,2006.

TN911.73

B

1009-0134(2010)10(下)-0006-05

10.3969/j.issn.1009-0134.2010.10(下).02

2010-01-17

北京市教委科技计划资助项目(KM201010772005)

刘国忠(1966 -)男,山西人,副教授,博士,主要研究方向为精密测量、三维测量、测控技术和生物医学信息检测。