模糊PID在嵌入式窑炉控制系统中的实现

2010-03-26单伟

单 伟

(中国电子科技集团公司第四十三研究所,安徽合肥 230088)

嵌入式属于近年来技术热点,由于其功能强大,运行可靠而被广泛应用于军事、航天、工控等各个行业。工业电子窑炉控制系统由于其被控量(温度、压力、速度、氧含量、露点等)复杂,控制算法复杂度较高,另外要求较好的实时性,因此非常适合嵌入式技术的应用。

传统的基于智能仪表气氛网带窑炉控制系统的控制方式为:各温区由温控仪单独控温、变频器与电机调带速,气体流量手动调节;各仪表数据(温度、速度)通过232或485口与工业控制计算机通讯,实现工控机对窑炉的监测与设定,此控制方式缺乏核心竞争力,即缺少相对于设备硬件的算法,工控机仅起到监测设定的功能。被控对象之间相互独立,各物理量之间相互影响只能靠经验人为进行控制,其效果与稳定性将很难掌握,人工的控制周期只能做到数秒钟,操作的精度基本在1%~5%量级,同时操作的实际情况还要受到操作者熟练程度、精神状态等因素的干扰。而计算机控制系统可以做到毫秒级控制周期,控制参数的精度可以做到0.1%~0.5%,对于特殊的回路,精度还可以更高,大大提高产品的品质。因此对于控制算法的研究尤为重要,市场上任何优秀的控制器,其功能都无法强大到能综合某特定设备的多变量多回路的控制。嵌入式控制器在这种情况下就有了用武之地。

在上述背景下,本文提出了基于WinCE系统的嵌入式窑炉控制系统设计原理和方法。运用模糊PID算法实现对被控对象的精确控制。

1 系统硬件部分

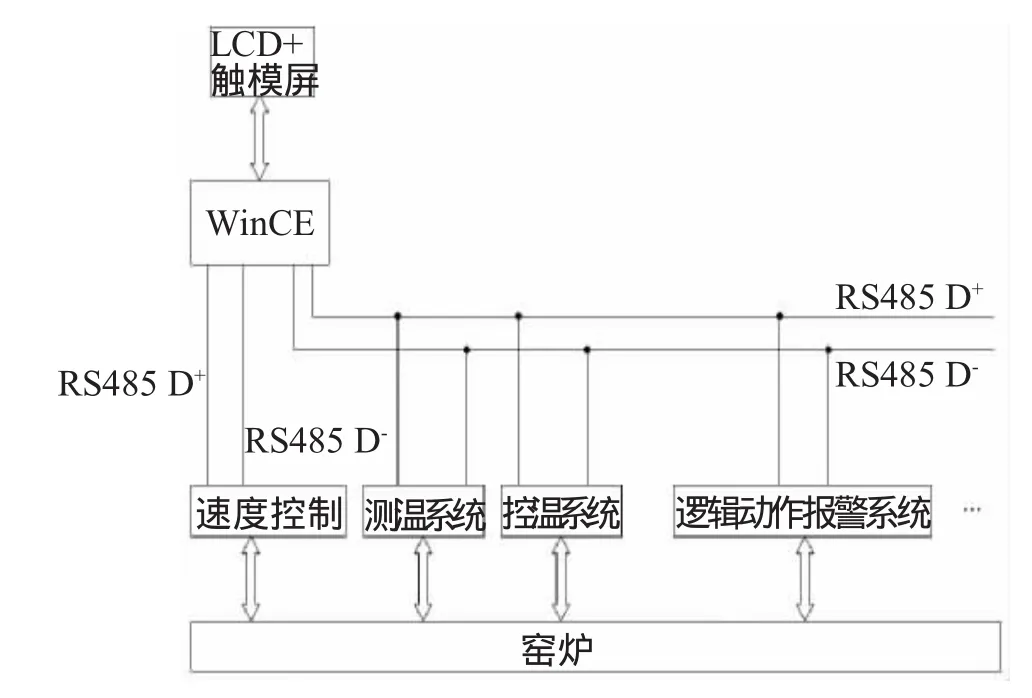

本系统总体框图如图1所示,主要部分有:主模块、速度控制、测温系统、控温系统、逻辑动作报警系统。包含系统应用程序的WinCE操作系统运行于主模块上,对采集到的各种数据信号(温度、压力、速度、流量等)进行运算处理以及控制信号输出、系统状态显示、存储。各子系统功能模块通过485总线与主模块进行通讯,主要负责现场数据采集与控制,接收主模块指令执行相应的任务。

图1 系统总体框图

1.1 主模块

系统应用程序与WinCE操作系统运行于主模块上,是整个系统的核心控制器。

该平台的硬件环境:ARM 9(SamSung2416),400 MHz,1GFlash;有 VGA 接口、USB 接口、增加了 485的引出端子。与传统的控制设备相比具有如下特点:

●具有更丰富的计算功能,与计算机一样强大;

●支持多种硬件设备,可灵活实现系统构成;

●支持网络连接功能,数据传输方便;

●移植WinCE嵌入式操作系统,提高系统工作的稳定性;

●使用人机软件与外围设备连接;

1.3.3 观察指标与标本采集 开始治疗当天记为d1,分别记录d1、d4、d7、d10和d13各组小鼠体质量,观察各组小鼠体质量变化。各组治疗结束后处死小鼠,完整剥离肿瘤并称取瘤质量,肿瘤标本取下后放入质量分数为4%多聚甲醛溶液中固定,进行脱水、透明、浸蜡、包埋及切片。

●可使用高级语言编程,实现用户自定义需求。

1.2 功能模块

本系统所用的主要功能模块分别介绍为:

模拟量模块:8路模拟量输入(包括电压、热电偶)、2路数字输出;隔离RS-485通讯接口;单元模块通讯协议,可与其他厂家的控制模块挂在同一RS485总线上,便于计算机编程。电源输入+8~25V宽输入。

数字量输出模块:带隔离RS-485通讯接口,单元模块通讯协议,+8~25 V宽输入电源,负载最大电压是15~30 V。

继电器输出模块:8路继电器输出模块,隔离RS-485/RS-232通讯接口,单元模块通讯协议,+8~25 V宽输入电源。

2 系统软件部分

主程序采用C++开发语言在Visual Studio 2008环境下实现。下位功能模块采用C语言实现。

主程序包括温度监控、参数设定、温度曲线、历史记录、用户设置、系统设置等功能。由于篇幅限制,详细设计过程不再叙述。下位模块负责模拟量数字量信号采集、PWM信号输出、功率继电器开关量输出等功能。

3 控制算法实现

窑炉各温区之间会相互关联,此系统将各温区的温度控制结合起来,通过自适应模糊控制温度算法,依据当前工艺曲线自动调节各温区加热元件输出功率、空气流量的相互比例,提高了控制温度的精确度和准确度,避免了在窑炉设备压力和气氛变化过程中温度出现超调和欠调的现象。

常规PID算法只能利用一组固定参数或人为修改参数进行控制,这些参数不能够兼顾动态性能与静态性能之间的矛盾,为此,控制系统引入模糊推理,在PID控制参数初值基础上通过增加修正量进行整定,改善静动态性能。

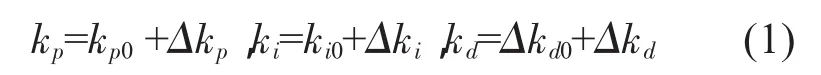

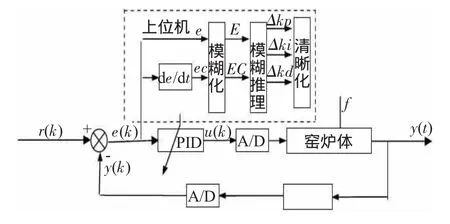

模糊PID控制系统框图如图2所示,在传统PID控制器基础上增加PID参数模糊调节控制器件,根据系统实时运行状态在线修正PID参数代替人工手动调整。模糊控制器以偏差e和偏差变化率ec为输入,修正参数 Δkp、Δki、Δkd为输出,则 PID 控制器参数 kp、ki、kd可表示为:

其中 kp0、ki0、Δkd0为 PID 初值。

图2 模糊PID控制系统框图

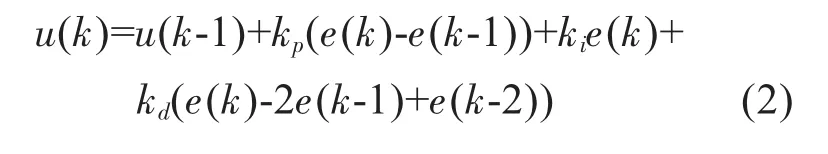

本系统PID控制规律用如下差分方程表示:

其中kp、ki、kd为PID控制器的3个在线可调参数。

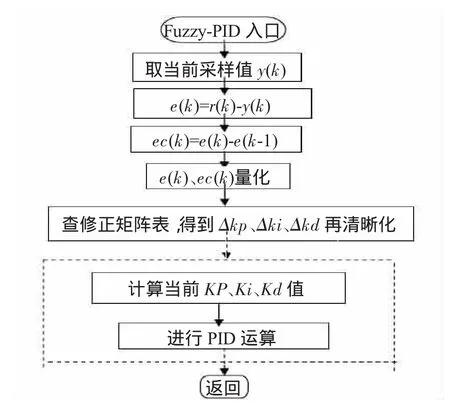

在变量 E、EC、ΔKP、ΔKI、ΔKD的论域上定义模糊子集为{负大,负中,负小,零,正大,正中,正小},隶属函数采用正态分布函数。依据人们对PID控制理论认识的长期人工操作经验列出一组以模糊语句进行描述的参数调整规则。以模糊规则表的形式在程序中实现。系统运行时,根据该规则表在线修正PID参数,得到自适应控制目的。图4为模糊PID控制程序流程图。按照流程图,首先取当前采样值,计算模糊化偏差E以及模糊化偏差变化EC。然后进行模糊量化处理,查找模糊规则表得到 ΔKP、ΔKI、ΔKD模糊值,再采用最大隶属度法进行清晰化处理。最后得到当前kp、ki、kd值根据式(2)进行 PID 计算获得输出量 u(k)。

图4 模糊PID控制程序流程图

4 结束语

Wince系统提供强大的界面和网络功能支持,很容易开发出具有与桌面机相媲美操作界面的网络应用程序,最为重要的是在其应用程序开发环境下可以实现复杂高效的控制算法,并具有较好的实时性,足以满足温控等实时性要求不是非常严格的场合需求。因此,采用Wince操作系统平台的控制器作为窑炉核心控制器不失为一种不错的选择。模糊PID在线自适应控制算法很好地解决了系统动态性能与稳态性能之间的矛盾,使得系统既能达到很好的动态性能又获得较好的稳态性能。

本系统已成功应用于我公司多台窑炉设备,实际运行情况表明其控制精度、稳定性、可靠性和实时性等方面均可满足设计要求。

[1]诸静.模糊控制原理与应用[M].北京:机械工业出版社,1995.7.

[2]吕春兰.基于模糊自整定PID参数控制器的设计[J].吉林化工学院学报,2002.6.33-35.

[3]何宗键 译.Windows CE6.0开发者参考(原书第4版).北京:机械工业出版社.2009.

[4]RobertB.Murray.C++Strategies and Tactics.Published by AddisonWesley,1993[Z].