填料型固体碱催化丙酮缩合制二丙酮醇

2010-02-08杜长海孙雅玲邢华琼

邹 丹,杜长海,孙雅玲,邢华琼

(长春工业大学 化学工程学院,吉林 长春 130012)

二丙酮醇是丙酮两分子缩合产物,也是有机合成的重要原料和中间体。目前,国内二丙酮醇的生产多采用以微量碱性氢氧化物为催化剂,由丙酮缩合制得二丙酮醇[1]。但这种方法具有催化剂不能回收,生成液需要中和,生产工艺复杂,反应速度慢,空速较低,生产周期长,产生大量的废水和需要回收盐等缺点。并且由于此反应受到化学平衡限制,丙酮的转化率较低,一般只有30%以下。为了提高丙酮的转化率,可以采用催化精馏技术。催化精馏技术是把化学反应和精馏分离两个单元操作过程集成在一个装置中进行的操作,对于可逆反应,由于反应和精馏同时进行,精馏的作用使产物不断地从反应区域移出,破坏了原有的化学平衡,使反应向生成产物的方向移动,从而提高了转化率,这一点对于热力学上限制较大,平衡常数较小的反应尤为有利[2]。但目前采用催化精馏技术制备二丙酮醇的研究很少,特别是适合于催化精馏制二丙酮醇的催化剂则更少[3-5]。本文在前期研究工作的基础上[6,7],采用铝阳极氧化法制备了Al2O3-Al填料型载体,并通过浸渍法合成了新型填料式固体碱MgO/Al2O3-Al催化剂,并用于丙酮催化合成二丙酮醇,考察了催化剂制备条件对催化剂活性的影响,为研制催化精馏法制二丙酮醇用新型催化填料提供基础数据。

1 实验部分

1.1 主要仪器与试剂

GC-14C气相色谱仪(日本岛津)。

Mg(NO3)2·6H2O,(北京化工厂);丙酮(A.R.北京化工厂);铝片(纯度不小于99.0%北京国药集团)。

1.2 催化剂的制备

将金属铝板(厚度为0.1 mm、纯度为99.0%)在质量分数为20%的NaOH溶液中浸渍3min,再在体积分数为30%的HNO3溶液中浸渍1min,以除去金属铝表面自然氧化层。将处理后的铝板作为阳极,铅板作为阴极,以质量分数为4%的草酸为电解液,在电流密度为1.5A/dm2、温度为20℃、时间为1.5h的条件下进行阳极氧化后,将Al2O3-Al载体制成直径约为3mm的拉西环填料形式,在80℃水浴中进行水封处理1.5h后,再于350℃下焙烧1h制成载体。

将催化剂载体浸渍于一定浓度的Mg(NO3)2溶液中,在一定温度下搅拌一定时间后静置一定时间,浸渍完成后,于125℃烘箱中烘干8h以上。在一定温度下焙烧一定时间,制得填料型MgO/Al2O3-Al固体碱催化剂。

1.3 丙酮缩合反应

缩合反应在250mL三口烧瓶中进行,用接点温度计控制反应温度,用SZCL型数显控温磁力搅拌器加热并搅拌。催化反应在沸腾条件下进行,加入原料丙酮100mL,催化剂装量2g,不加带水剂,反应时间1h,产物由GC-14C型气相色谱仪分析,用丙酮转化率表示催化剂的活性。

2 结果与讨论

2.1 浸渍液浓度对催化剂活性的影响

在焙烧温度为550℃,焙烧时间为4h,浸渍温度为55℃,浸渍时间2.0h的条件下,考察了浸渍液浓度对催化剂活性的影响,结果见表1。

表1 浸渍液浓度对催化剂活性的影响Tab.1 Influence of the concentration of impregnation liquid on catalytic activities

由表1可知,丙酮转化率随着浸渍液浓度的增大而增加,当浸渍液浓度增大到2.0%时,丙酮转化率最高,当浸渍液浓度大于2.0%时,丙酮转化率渐小。因此,该催化剂最适宜的浸渍液浓度为2.0%。

由表1还可看出,当浸渍液的浓度远小于10.0%时,其选择性皆为100%,而浸渍液浓度为10.0%时,其选择性仅为83.54%,所以浸渍液浓度的大小对丙酮缩合反应的选择性有很大的影响,既对于二丙酮醇的选择性来说,制备该催化剂的浸渍液浓度应越小越好。

2.2 浸渍温度对催化剂活性的影响

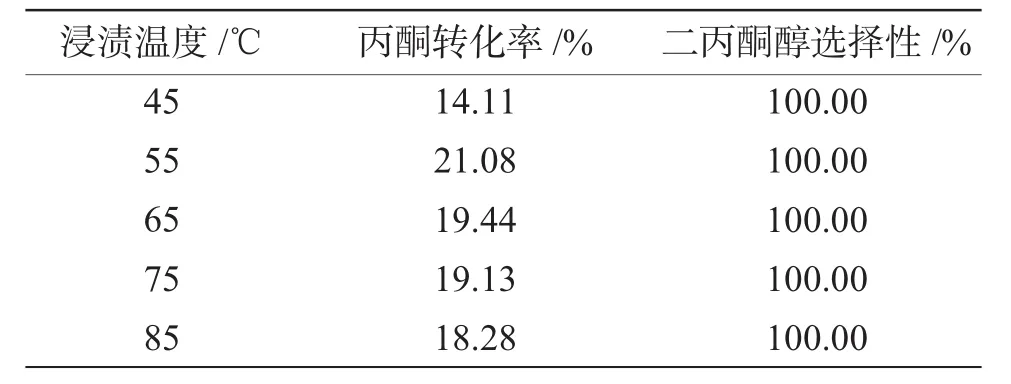

在焙烧温度为550℃,焙烧时间为4.0h,浸渍液浓度为2.0%,浸渍时间为2.0h的条件下,考察了浸渍温度对催化剂活性的影响,实验结果见表2。

表2 浸渍温度对催化剂活性的影响Tab.2 Influence of dipping temperature on catalytic activities

由表2可知,随着浸渍温度的增加,丙酮转化率也随之增大。当浸渍温度为55℃时,其丙酮转化率最高,当浸渍温度大于55℃时,丙酮转化率减小。因此,本实验适宜的催化剂浸渍温度取为55℃。

2.3 浸渍时间对催化剂活性的影响

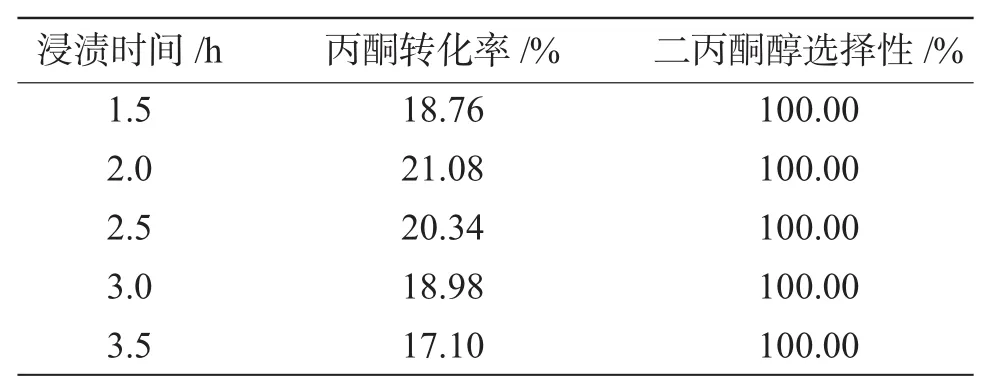

在焙烧温度为550℃,焙烧时间为4.0h,浸渍液浓度为2.0%,浸渍温度为55℃的条件下,考察了浸渍时间对催化剂活性的影响,实验结果见表3。

表3 浸渍时间对催化剂活性的影响Tab.3 Influence of dipping time on catalytic activities

由表3可知,随着浸渍时间的增加,丙酮转化率也随之增大。当浸渍时间为2.0h时,丙酮转化率达到最大值,之后随着浸渍时间的增加,丙酮转化率在逐步减小。因此,本实验较适宜的浸渍时间为2.0h。

2.4 焙烧温度对催化剂活性的影响

在浸渍液浓度为2.0%,浸渍温度为55℃,浸渍时间2.0h,焙烧时间为4h的条件下,考察了焙烧温度对催化剂活性的影响,结果见表4。

由表4可看出,随着催化剂焙烧温度的升高,丙酮的转化率随之增大。当焙烧温度为550℃时,丙酮转化率最高,当焙烧温度大于550℃时,丙酮转化率减小。这是由于当焙烧温度大于550℃时,催化剂表面明显呈现出黑色积碳,从而影响了催化剂的活性。因此,本实验适宜的催化剂焙烧温度为550℃。

表4 焙烧温度对催化剂活性的影响Tab.4 Influence of calcination temperature on catalytic activities

2.5 焙烧时间对催化剂活性的影响

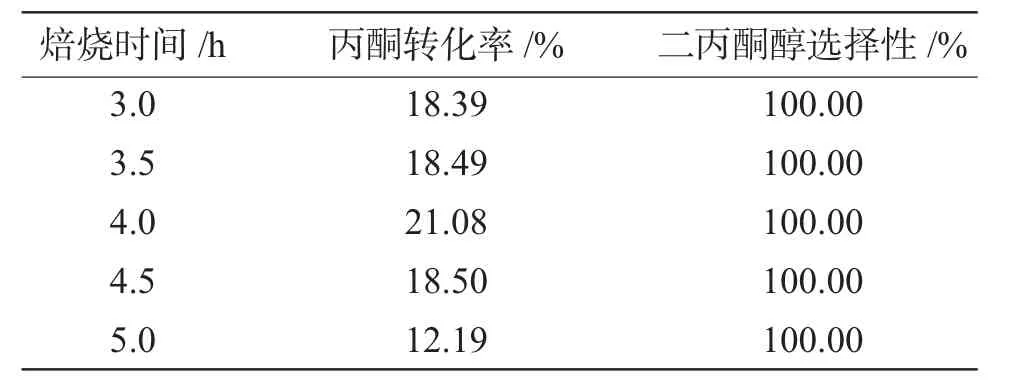

在焙烧温度为550℃,浸渍液浓度为2.0%,浸渍温度为55℃,浸渍时间2.0h的条件下,考察了焙烧时间对催化剂活性的影响,实验结果见表5。

表5 焙烧时间对催化剂活性的影响Tab.5 Influence of calcination time on catalytic activities

由表5可知,随着焙烧时间的增加,丙酮转化率也随之增大。当焙烧时间为4.0h时,丙酮转化率最高;当焙烧时间大于4.0h时,丙酮转化率减小。因此,本实验适宜的催化剂焙烧时间为4.0h。

3 结论

(1)制备了新型填料式MgO/Al2O3-Al固体碱催化剂,并对丙酮缩合生成二丙酮醇进行了研究。实验表明,该催化剂具有较好的催化活性,可用于丙酮二分子缩合生成二丙酮醇的过程。

(2)对催化剂的制备条件进行了详细探讨,为把该催化剂应用到催化精馏技术中奠定了基础。

[1]任冬梅.丙酮缩合制备二丙酮醇的研究[J].应用化工,2005,34(6):383-384;387.

[2]杜长海.催化精馏专用填料型固体酸催化剂的制备研究[D].天津:天津大学博士论文,2004.

[3]Greg P.Dechaine,Flora T.T.Ng.A NewCoated Catalyst for the Production of Diacetone Alcohol via Catalytic Distillation[J].Industrial&EngineeringChemistryResearch,2008,47:9304-9313.

[4]徐静莉,石秀敏,王树江,贺岩峰.固体碱催化丙酮Aldol缩合反应[J].吉林工学院学报,2001,22(3):29-31.

[5]Suman Thotla,Vishal Agarwalet al.Aldol Condensation of Acetone with Reactive Distillation UsingWater as a SelectivityEnhancer[J].Industrial&EngineeringChemistryResearch,2007,46:8371-8379.

[6]杜长海,王树江,杨骥,等.填料型固体酸的制备及其催化性能[J].高等学校化学学报,2004,25(10):1916-1919.

[7]杜长海,秦永宁,贺岩峰,等.催化精馏专用填料型固体酸SO2-4/ZrO2-Al2O3-Al的研究[J].化学物理学报,2003,16(6):504-508.