水下灌注桩的施工

2010-01-18范县水利局

□田 冰 □李 猛(范县水利局)

□张建勇(范县审计局)

水下灌注桩的施工

□田 冰 □李 猛(范县水利局)

□张建勇(范县审计局)

钻孔灌注桩是一种风险性较大的施工项目。钻孔灌注桩的水下混凝土灌注施工是成桩的关键,为确保成桩质量,提高生产效益,运用先进、科学、实用的水下混凝土施工工艺显得特别重要。

灌注桩;水下施工

钻孔灌注桩是一种风险性较大的施工项目。若准备不充分或某个环节出了问题都可能出现断桩事故。断桩事故的处理有两种方法,一是打骑马桩,即在断桩两侧各打一桩。另一种是用冲击钻把断桩处理掉,再重新进行施工。不论哪种处理方法,都会给施工单位造成极大的经济损失,并且严重影响工程工期。

根据工程实践,钻孔灌注桩的质量问题大多集中在水下混凝土灌注过程中(即成桩阶段),成桩阶段发生的质量问题主要与下列4方面有关:混凝土的质量,成孔质量,水下导管的控制,混凝土的顶升阻力及其它外界条件。而这些影响因素又多是难以控制的。

现结合在濮范高速濮阳段施工实践,从混凝土、设备、成孔及灌注这4个方面,简要介绍钻孔灌注桩水下混凝土施工的要点。

一、水下混凝土配制

水下混凝土质量的好坏,其关键决定因素是混凝土的配制。除检查水下混凝土的强度、等级和材料应符合设计要求和《公路桥涵施工技术规范》的规定外,还应重点检查以下几点是否符合施工要求:

一是水泥可选用火山灰水泥、粉煤灰水泥、普通水泥和硅酸盐水泥,使用矿渣水泥时应采取防离析措施。水泥的初凝时间不宜早于2.5h,水泥的强度等级应≥42.5MPa,一般低标号如C20水下混凝土可采用32.5型水泥。不能采用早强型水泥。

二是粗集料,不宜采用单级配碎石,集料的最大粒径应≤导管内径的1/6~1/8和钢筋最小径距的1/4,同时应≥40mm。

三是细集料宜采用集配良好的中砂。为使混凝土有良好的和易性,混凝土的含砂率宜采用40~50%。水下混凝土的水灰比可选用0.5~0.6。根据强度要求和选用水泥品种与标号及施工中是否使用外加剂等,可适当增大或减小水灰比。水灰比的确定必须经过试验,以保证符合设计的试配强度和满足施工规定的和易性。

四是根据预定的混凝土灌注时间、气温、水泥种类、缓凝剂的性能等试验决定混凝土掺加缓凝的品种和比例,要真正达到延长混凝土初凝时间和保证混凝土强度的目的,同时注意使用缓凝剂的品种和用量对钢筋的腐蚀作用。

五是由于地下混凝土的整平和密实是靠混凝土自重下沉来完成的,因此,水下混凝土应有良好的流动性和粘聚性。为使混凝土的和易性满足施工工艺技术要求,一般要求坍落度控制在180~220cm,施工开始时可略小,结束时酌量放大,以使混凝土表面能自动坍平。

六是水下混凝土的强度与耐久性有密切联系。一般来说,当水下混凝土的强度高时,其耐久性也好。水下混凝土的强度主要取决于水泥的标号、水泥的用量、粗集料的种类和性质及有无掺用外加剂等。根据有关资料和实践证明,水下施工混凝土成品强度要比空气中的低。有取芯法取样检验,水下混凝土强度为空气中的50~90%。因此,水下混凝土的试配强度应高于混凝土设计强度的20~30%。

二、水下混凝土运输

水下混凝土搅拌站距离施工现场一般都有一段距离,水下混凝土的运输必须采用可搅拌的混凝罐车,以确保混凝土的和易性。特别是在夏季施工时,要尽量缩短运输时间,混凝土进入现场后必须再进行一次坍落度检测。如果坍落度低于180cm,则要适当加水搅拌,合格后方可进行灌注。

三、设备检修

机械设备的完好、配套,是保证水下混凝土灌注质量的前提。机械设备的检查重点在于:

(一)钻孔桩灌注混凝土施工中,工地应备有性能良好的备用发电机,防止因断电而延误灌注时间,甚至造成断桩事故。

(二)搅拌站要满足混凝土连续灌注和控制灌注时间的需要。混凝土搅拌机每次使用前应进行住址的检查维修,确保灌注期间的正常使用。混凝土拌和机宜采用强制式,其容量应≥400L。

(三)水下混凝土一般用钢导管灌注,导管内径为200~350mm,可根据桩径大小而定。导管使用前必须进行水密承压和接头抗拉试验,不得用压气试压。进行水密试验的水压≥孔内水深1.3倍的压力,也≤导管壁和焊缝可能承受灌注混凝土时最大内压力p的1.3倍,可按式⑴计算:

式中:p为导管可能承受的最大压力,kPa;γc为混凝土拦和物的重度,一般取24KN/m3;hc为导管内混凝土柱最大高度,m,以导管全长或预计的最大高度计;γw为桩孔内水或泥浆的重度,kN/m3;Hw为桩孔内水或泥浆的深度,m。

(四)专用灌料架或起重机配吊斗提灌混凝土,以及其他有关灌注机具(如扳手、钢丝绳吊钢管)用前都要进行检查,确认可靠后方可进行混凝土灌注。

四、成孔检测

在进行钻孔施工时,特别是第1棵桩钻孔时,进展速度要稍慢一些,并不时在出渣泵口清渣,以确定钻孔的地质情况是否于地质勘察的结果相符,从而确定钻进方法及钻进速度,包括钻进的泥浆比重,是否需要加粘土或膨润土。

钻孔达到设计标高后,应根据钻进方法对孔深、孔径、孔位及倾斜度等项目进行检查,符合设计及施工规范要求后,方可进行清孔;清孔方法有换浆、抽浆、掏渣、空压机喷射等多种方法,现在常用的是正反循环换浆法。不论采用何种方法,必须保证孔内水头避免坍孔;清孔后应从孔底、孔中、孔上分别提取泥浆试样,进行性能指标试验,确定清孔后的泥浆比重、含砂率、粘度等。

五、水下混凝土灌注

根据首批混凝土量选用合适的料车,并选用贮量满足首批混凝土的罐车,料斗定在导管上,料斗下口长度为20~30cm,并比导管稍细,确保料斗稳定及在灌注首批时不产生气阻。灌前先用专用阀门封闭住料斗下口,再把料斗存满混凝土,并使罐车配合好,在提开阀门的同时罐车加足马力,快速灌注,使首批混凝土一气呵成,确保封口成功。实践证明,这种方法比传统的球塞法操作简便。

首批灌注后,就开始持续灌注,要适当控制灌注速度,并适当升降导管高度,使混凝土顺利通过导管压入孔内,避免满管下放,使起重能力不足,造成事故,并随时探测混凝土面。

灌注水下混凝土是钻桩施工的重要工序,在灌注混凝土前及灌注过程中,应重点检查以下几个方面。

(一)钢筋笼加工及安装要准确、牢固,分节焊接要竖直,笼和桩孔的中心要对应,孔的中心用两条交叉线固定在护筒上,并用红漆标记,同时设置定位筋,牢固定位。特别是设计未放到孔底的钢筋笼,要注意吊环与吊钩的强度及牢固性。1根桩的钢筋笼若因焊接不竖直或缩孔等原因下放,必须查明原因,进行处理后再下笼,严禁冲击下放。

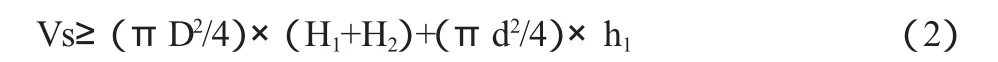

(二)灌注混凝土前,应再次测量孔底沉渣厚度、泥浆含沙和泥浆比重,做到符合设计及施工规范要求。首批灌注混凝土数量应能满足导管首次埋深≥1.0m和填充导管底部的需要,首批灌注混凝土的数量可按式⑵计算:

式中:Vs为灌注首批混凝土所需数量,m3;D为桩孔直径,m;H1为桩孔底至导管底端间距,一般为0.2~0.4m;H2为导管初次埋深,m;d为导管内径,m;h1为桩孔内混凝土达到埋深H2时导管内混凝土柱平衡导管外(或泥浆)压力所需的高度(m),即h1=Hwγw/hc;Hw、γw、hc为意义同式(1)。

(三)灌注混凝土的第1步是在导管中下入球塞,球塞初始位置应是其顶面与导管内的泥浆液面平齐。低于液面,则倒入的混凝土会有泥浆;高于液面,会产生气阻或形成高压气囊而破坏管接头的密封圈造成泥浆泄漏。

第2步倒入少量的泥浆沙浆,数量视桩径而定,缓缓下放球塞使沙浆全部进入导管内,停止下放球塞并向料斗内倒满混凝土,待吊运料斗也装满并吊至半斗上方后,剪断固定球塞的铁丝,开始灌注首批混凝土。吊支料斗内的混凝土放完后,继续装料、向孔品料斗内倒料过程中,要控制倒料速度,避免满管下放,而在导管内形成气囊。

为防止灌注过程混凝土冲击钢筋笼上升,当灌注的混凝土顶面距钢筋骨架底部约1.0m时,应降低灌注速度。当灌注的混凝土顶面上升至骨架底部约4.0m,提升导管,使导管下口高于骨架底部2.0m以上,即可恢复正常的灌注速度。混凝土面探测锤重随孔的深度而定,但应≥4kg。

(四)为正确控制导管埋深,必须不断测量混凝土面的上升位置,决不能凭经验和灌注体积主观判断混凝土面上升位置。如果在某个位置出现了较大扩孔现象,草率拆卸导管可能将导管提出混凝土面或埋深太小,拔出水面导管进水,必然造成断桩;埋深太小易造成夹泥层甚至断桩。正确的方法是在拆卸导管前后都要测量混凝土的位置。拆卸前测量是确定是否可以拆卸导管;拆卸导管后测量混凝土面位置以确定现有埋深,从而控制继续灌注时导管的升降幅度。导管埋深正常应控制在2~6m。在掺缓凝剂,灌注速度快,起重能力足够的条件下,可酌情加大埋深,增加拆管次数,1次可拆2节甚至以上的导管。拆除导管要迅速,一般控制在10min以内。

(五)在灌注将结束时,由于导管内混凝土柱高度小,管内压力降低,从而导致导管外的泥浆及所含的渣土稠度增加,相对密度增大。若在此时出现混凝土顶升困难,可在孔内加水稀释泥浆,并掏出部分沉淀土,使灌注顺利进行。拔出最后1次导管时,应缓慢进行,以防桩顶沉淀的泥浆沿导管外壁挤入混凝土内形成夹泥。

(六)为了保证桩顶质量,灌注的桩顶标高应比设计高出一定高度(0.5~1.0m)。为减少以后凿除桩头的工作量,待灌注结束后,及时清除多余的一段桩头,但应保留0.1~0.2m,以便随后修凿、浇筑墩台或承台。

2010-04-28