哈大铁路客运专线双线箱梁预制施工工艺研究

2010-01-16刘卫星左伟民

刘卫星 左伟民

(中交第三航务工程局有限公司哈大铁路客运专线项目经理部,130033,长春∥第一作者,工程师)

新建哈大铁路客运专线是我国《中长期铁路网规划》中投资规模大、技术含量高的一项工程,是我国当前正在建设的高速铁路之一。其设计时速达350 km/h,设计使用寿命为100年。中交第三航务工程局哈大铁路客运专线工程经理部负责承担哈大铁路客运专线TJ-3标段第三施工区段伊通河特大桥的施工任务,其里程范围为DK702+637.64~DK750+937.64,正线全长48.3 km。桥梁下部结构采用钻孔桩基础,矩形空心桥台,圆端形桥墩;上部结构采用预应力混凝土简支梁和预应力混凝土连续梁两种形式。主要工程量有:钻孔桩12 656根,墩台身1 488个,预应力混凝土简支箱梁 1 289孔,连续梁 5联。分别在设计里程DK708+500和DK726+500处设置两个预制梁场,以分别完成627孔和661孔梁的预制、安装任务。

高速铁路的桥梁至少须具备以下功能:①梁体应有足够大的竖向刚度、横向刚度和抗扭刚度,以保证线路的高平顺性和避免不良的车桥动力响应;②桥梁墩台应有足够大的纵向刚度,以限制桥上无缝线路轨道的附加应力和制动时的梁轨相对位移,保证桥上无缝线路的平顺和稳定[1]。基于以上要求,我国高速铁路对于中小跨度桥梁,以32 m双线整孔简支箱梁为主要梁型。

每榀32 m双线整孔简支箱梁,长32.6 m,高3.05 m,顶板宽12.0 m,底板宽5.6 m;其钢筋用量62.664 t,钢绞线用量11.983 t,混凝土用量327 m3,梁重8 370 kN。同时要求预制箱梁混凝土为高性能耐久性混凝上,保证耐久性达到100年。双线整孔简支箱梁采用现场设厂预制,使用大吨位提运架设备的方法进行架设。由于双线整孔箱梁体积大、自重大、施工质量高、精度高,故对施工机械的要求也高,临时工程的数量大。双线整孔箱梁的预制是项目施工的重点。本文对哈大铁路客运专线双线整孔箱梁预制的施工工艺,从总体施工方案、模板施工工艺、钢筋制作安装工艺、混凝土施工工艺、预应力施工工艺等方面进行了阐述和研究。

1 总体施工方案

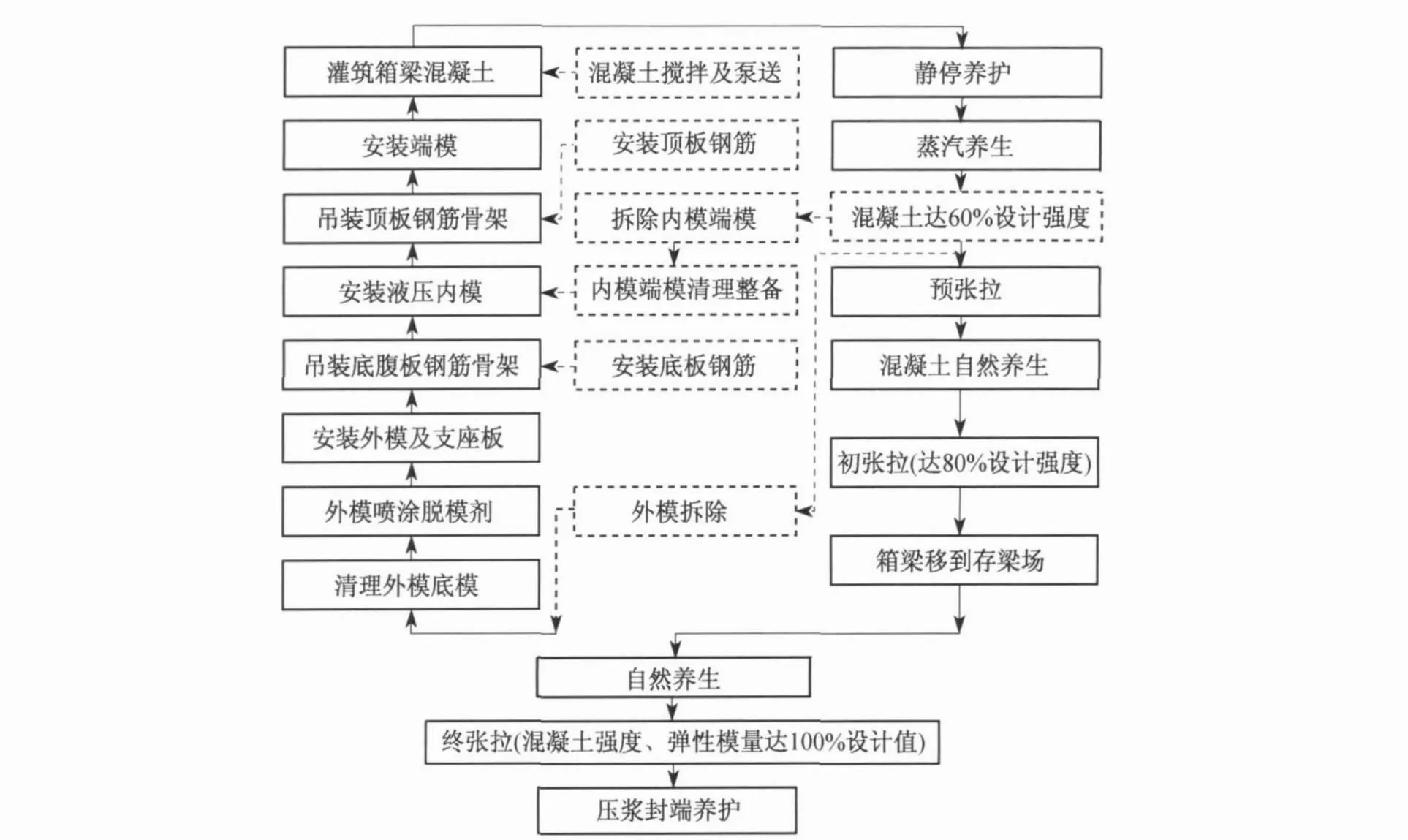

梁体预制采用整体底模,全长整体钢外模,抽屉式内模,台座上整体绑扎底板、腹板和顶板的钢筋网架,抽拔橡胶棒成孔,强制式混凝土拌和机搅拌,混凝土输送泵配合液压式布料杆入仓,附着式振动器配合插入式振动器振捣。梁体采用一次性整体灌筑技术,棚罩法蒸汽养护。钢绞线用慢速卷扬机穿束,张拉分3个阶段进行。即在制梁台位上进行预张拉和初张拉,在存梁台位上进行终张拉。孔道采用一次性压浆工艺,梁端用微膨胀混凝土封锚。桥面防水层、保护层及挡碴墙在梁架完后施工。梁体施工工艺流程见图1。

图1 梁体施工工艺流程

2 模板施工工艺

在预制过程中应保证箱梁的结构尺寸;在设计模板时,应保证模板具有足够的刚度、强度和稳定性,而且在安装、拆卸模板时,要省时、省力、快速、高效,以缩短工序占用时间;模板的加工误差满足设计和规范要求。

双线整孔箱梁模板由底模、侧模、内模、端模共四部分组成。底模采用12 mm厚的钢板作面板,用型钢作纵横肋板,整体结构铺设在条形混凝土基础的工字型横梁上;底模下设调整装置,根据设置的梁体反拱度及箱梁底部的尺寸制作成型。外侧模由型钢框架、面板、支架调整装置组成;外侧模可以设计成移动式侧模(多个制梁台座可公用一套侧模)或固定式侧模(一个制梁台座用一套侧模)。在箱梁外侧模翼缘板模架两外侧面设置型钢网架和桥面振捣机导轨。混凝土浇筑时,此部分作为桥面混凝土浇筑、磨面作业时的操作平台。单侧外侧模为整体框架式结构,制作时按4~6 m分节制造,运抵预制场后在制梁台位拼接成整体,同时预设反拱线形。内模采用全液压收放式,由顶模、侧模、下脚模和液压收放以及控制模块、纵向走行部件等几部分组成。内模入模时采用制梁场龙门吊整体吊入;拆除时,内模上的顶压丝杆及支承内模主梁的保护衬套应先行松开,再分别将各顶升油缸回油收缩,然后检查内模是否准确落在滑移轨道上,如有偏差应及时调整,利用卷扬机从一端牵引出模。端模设置为整体形式,由面板和纵横肋组成,采用螺栓栓接固定在侧模、底模和内模上,制作时其张拉槽口位置应保证准确。

底模与侧模间设置加厚特制的耐油橡胶条,所有模板接缝均设密封耐油橡胶条,以防止混凝土浇筑时漏浆。

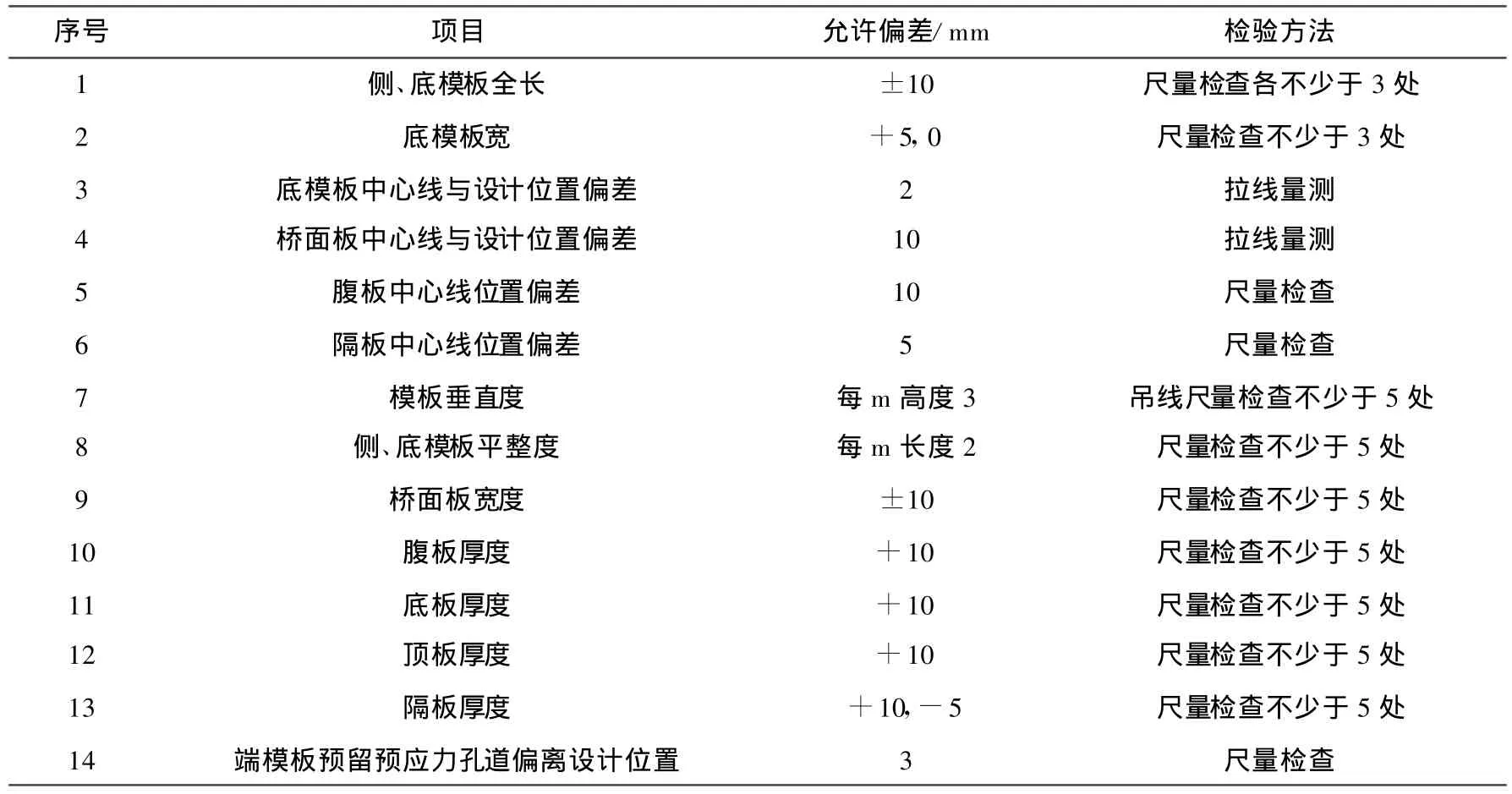

双线整孔箱梁本身设置有通风孔、泄水孔及吊装孔,施工时按照设计要求予以布置。此部分孔洞模型采用机加工件,设置时与梁体内外模采用栓接固定,以保证成孔准确。模板安装尺寸的质量标准见表1。

表1 模板尺寸允许偏差和检验方法

3 钢筋制作安装

双线整孔箱梁钢筋规格多、数量大,在钢筋加工车间按照梁体钢筋的规格、型号进行半成品钢筋加工,并分区堆放;预应力钢筋定位网片和预埋件采用专用胎卡具加工。为确保施工精度和绑扎质量以及绑扎速度,钢筋绑扎作业采取在钢筋绑扎台位固定胎架上绑扎,分别整体吊装入模。

预应力管道跟随底板、腹板钢筋绑扎时及时组织安装,严格控制预应力孔道定位钢筋网的位置,布设预应力管道并确保管道圆顺;底板上下层钢筋网片间用架立筋垫起绑牢,钢筋骨架内预埋钢件支立内模。钢筋保护层采用与梁体同强度等级的混凝土垫块形成。钢筋绑扎胎架采用型钢结构作支撑杆件,通过纵横联提供准确的箱梁外轮廓线。在此胎架上进行梁体结构分布筋的纵横向标志确认,保证钢筋骨架固定牢固、位置准确。

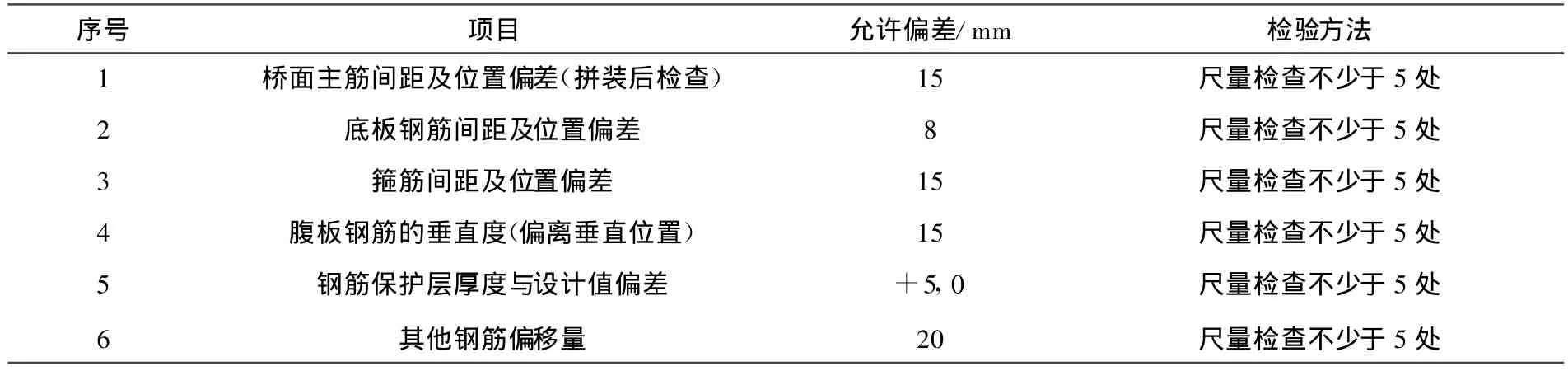

双线整孔箱梁钢筋绑扎成型分两个阶段:第一阶段为在底、腹板绑扎胎架上绑扎底、腹板的钢筋并安装预应力管道,在顶板钢筋绑扎胎架上绑扎桥面板钢筋,在内模拼装平台上组装内模;第二阶段为采用龙门吊依次将底、腹板钢筋骨架,内模,顶板钢筋骨架吊至制梁台座上组装。钢筋安装检查项目及质量标准见表2。

表2 钢筋安装检查项目

钢件在加工场集中加工。梁体使用的钢配件主要指锚具、锚垫板、支座垫板、防落梁挡块预埋钢板及其他预埋件。钢配件的制作应严格按图纸设计中的材料、尺寸、工艺进行加工;钢配件进场后,按相应的标准进行检验,检查合格后方能使用;钢配件在存放、搬运过程中,严禁摔、砸、翻倒、磕碰,以免变形、损坏,从而影响质量;钢配件应安装牢固、位置准确,安装完毕后,按相应的标准进行检查。

4 混凝土施工工艺

混凝土的生产能力应满足箱梁在6 h内灌注完毕的基本要求。

4.1 混凝土配制和拌和

由于箱梁混凝上为耐久性混凝土,对原材料要求高。应按规范标准及技术条件的要求对水泥、粉煤灰、外加剂、砂、石、水进行检验,以满足箱梁的各种性能要求;混凝土施工配合比由试验室提供,按批量测定混凝土塌落度,以便及时对混凝土配合比进行调整。

拌和站搅拌混凝上时,先向搅拌机投入细骨料、粗骨料、水泥、矿物掺和料和外加剂,搅拌均匀后,再加入所需用水量,并继续搅拌至均匀为止。上述每一阶段的搅拌时间不少于30 s,总搅拌时间不少于2 min,且不超过3 min。

4.2 混凝土浇筑

采用混凝土输送泵配合液压式布料机连续灌注,一次成型,灌注时间为6 h;振捣以插入式振捣棒为主,附着式振捣器为辅。

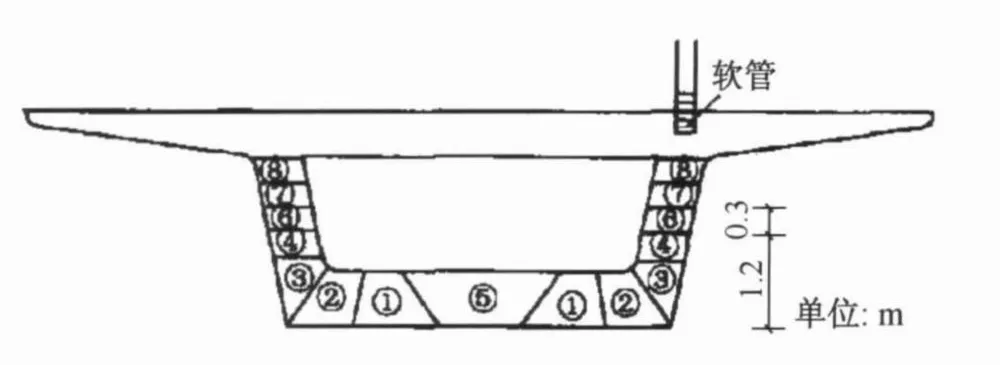

浇筑顺序为:从两端向中间,水平分层、斜向分段,两侧腹板对称、连续浇筑。每层混凝土的浇筑高度不超过30 cm。混凝土从梁腹板两侧对称下料。新旧混凝土间隔时间一般不大于混凝土的初凝时间。先灌注1.2 m高度的腹板范围内混凝土,后补充灌注底板,再腹板,最后灌注桥面。底、腹板灌注过程见图2。首先,从腹板下混凝土依次灌注①②③④区域,使混凝土向底板流动;补充灌注底板区域⑤内的混凝上;再分层灌注腹板区域⑥及其以上区域。两侧腹板须对称灌注,以防两侧腹板混凝土高差过大造成内模偏移。1.2 m高度的腹板范围的混凝土振捣以附着式振捣器为主,侧振要短振、勤振;其他部位以高频振动棒为主。

图2 底板、腹板混凝土的灌注顺序

4.3 混凝土养护

为加快制梁速度,缩短工期,混凝土灌注完毕后应采用蒸汽养护和自然养护。蒸汽养护期间及撤除保温设施时,梁体混凝上心部与表层、表层与环境温差不应超过15℃,否则应让其自然延时降温。蒸汽养护时应设置测温元件并每半小时测量一次各部位温度。蒸汽养护结束后,在整个潮湿养护过程中,应根据混凝土温度与气温的差别及变化,及时采取措施,控制混凝土的升温和降温速率。

自然养护采用土工布覆盖洒水,并在其上覆塑料薄膜养护。洒水养护采用自动喷水系统和喷雾器进行,以保证不间断养护。洒水次数以能保持混凝土表面充分潮湿为度。混凝土后期的自然养护,要使混凝土始终处于湿润状态,养护时间应能满足混凝土硬化和强度增长的要求,使混凝土强度满足设计要求。

5 预应力施工工艺

前几孔梁进行预应力钢筋张拉前应进行锚口摩阻、钢丝回缩、喇叭口摩阻、孔道摩阻等试验,以确定张拉时的锚下控制应力。双线整孔箱梁张拉分3个阶段进行,即在制梁台位上进行预张拉和初张拉,在存梁台位上进行终张拉。

预应力张拉采用两端整体张拉,双向控制法,以张拉力控制为主、伸长量控制作为校核。张拉时,应按“对称、均衡”原则进行,相同编号的钢束应左右对称进行张拉。

5.1 张拉

张拉前的准备工作为:检查梁体混凝土强度及混凝土弹性模量是否达到设计要求,计算钢束理论伸长值,清除箱梁端部锚垫板上及喇叭管内的水泥浆,调整箱梁两端钢绞线束的外露长度使其大致相等。

5.1.1 预应力钢筋的下料、穿束

1)预应力钢绞线下料、穿束。钢绞线采用砂轮切割下料。先在切断处画线,在每端距切口30~50 mm处用铁丝绑扎,以便不散头。下料后在两端系上铁皮牌标示,注明编号,以免混杂。

2)钢绞线穿束。钢绞线对号穿入孔道内,同一孔道穿束可整束整穿或用穿索机将钢绞线逐根穿入。应保证孔道畅通,无水和其他杂物。预应力筋在蒸汽养生完成之后安装。预应力筋安装后,管道端部密封以防止湿气进入。

5.1.2 张拉机具的检验与校正

千斤顶校验采用压力环校正法,压力环的读数精度按±0.3%控制。校正千斤顶用的压力环应保证在有效期限内。用于测力千斤顶的油压表,采用防振型,其精度不低于1.0级;油压表盘直径不小于150 mm,油压表的最大量程为工作压力的2倍;被量测的压力荷载,在油压表总容量的1/4~3/4。油压表应与千斤顶配套校验,配套使用。

5.1.3 张拉步骤

1)张拉力为 0~初应力(0.l σk,σk为预应力筋的控制应力)阶段,量测油缸伸长量与工具锚夹片外露量。

2)张拉至 σk,持压5 min。

3)持压5 min过程中若油压略有下降,补拉至σk,测量油缸伸长量与工具锚夹片外露量;检查钢绞线伸长量是否与设计伸长量相符,若不相符则分析原因,提出有效措施并处理,退锚后重新张拉。

4)锚固后,量测锚具回缩值。

5)油缸回油,量测工作锚夹片外露量,并仔细检查有无断、滑丝。

5.2 压浆

预制梁终张拉完成后,在48 h内进行压浆。压浆采用真空辅助压浆工艺,压浆泵采用连续式,同一管道压浆应连续进行,一次完成。压浆前管道真空度应稳定在-0.06~-0.10 MPa,浆体注满管道后,应在0.50~0.60 MPa下持压 2 min;压浆最大压力不超过0.60 MPa,确认出浆浓度与进浆浓度一致时,方可封闭保压。水泥浆搅拌结束至压入管道的时间间隔不应超过40 min。冬季压浆时应采取保温措施,并掺加防冻剂。

5.3 封端

压浆结束并检查合格后,进行封端。在封端前,对梁端锚穴处混凝土凿毛,铲除承压板表面的粘浆和锚具外部的灰浆,然后安装钢筋网,浇筑封端混凝土。封端混凝土采用无收缩混凝土,抗压强度应满足设计要求,封端前应对锚圈与锚垫板之间的交接缝用聚氨酯防水涂料进行防水处理。封端混凝土养护时,洒水并在其上覆盖塑料薄膜,以保持混凝土表面湿润。在封端混凝土养护结束后,应采用聚氨酯防水涂料对封端新旧混凝土之间的交接缝进行防水处理。

6 结语

本文对哈大铁路客运专线双线整孔箱梁预制的施工工艺进行了阐述和探讨,提出了双线整孔箱梁预制工艺的施工要点。施工过程中,应从台座、模板、钢筋、混凝土灌注、张拉和养护等方面都严格按工艺标准执行。任何环节的疏漏都可能会导致箱梁品质的下降或不合格。上述的双线整孔箱梁预制工艺的施工要点可供以后类似工程施工作参考。

[1] 钱立新.世界高速铁路技术[M].北京:中国铁道出版社,2003.

[2] 李开言.预应力混凝土箱梁制造技术及工艺[M].北京:中国铁道出版社,2002.

[3] 铁科技[2004]120号文.客运专线预应力混凝土预制梁暂行技术条件[S].

[4] 铁科技[2005]101号文.客运专线高性能混凝土暂行技术条件[S].

[5] TZ 213—2005 客运专线铁路桥涵工程施工技术指南[S].

[6] TZ 210—2005 铁路混凝土工程施工技术指南[S].