搅拌铸造SiCp/2024铝基复合材料的显微组织与力学性能

2010-01-04高文理刘洪波

苏 海,高文理,毛 成,张 辉,刘洪波,卢 健,陆 政

(1. 湖南大学 材料科学与工程学院,长沙 410082;2. 北京航空材料研究院,北京 100095)

目前,搅拌铸造颗粒增强铝基复合材料的研究主要集中于材料制备、力学性能、失效方式和界面反应理论方面,且所研究使用的材料多为铸态复合材料。任德亮等[10]和齐乐华等[11]研究搅拌铸造+液态模锻工艺下的SiC颗粒增强铝基复合材料微观组织和力学性能。而有关搅拌铸造非连续增强复合材料后续塑性加工研究的公开报道较少。本文作者采用搅拌铸造技术制备 SiCp/2024铝基复合材料坯锭,并对该复合材料铸坯进行后续的热挤压变形及热处理,重点研究搅拌铸造 SiCp/2024铝基复合材料坯锭经热挤压加工和热处理后显微组织的演变与力学性能,以期对该材料的生产实践提供理论指导。

1 实验

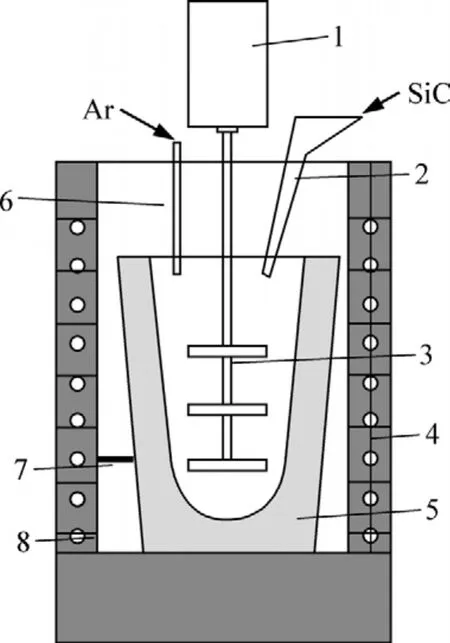

实验中采用自行设计的搅拌设备制备 SiCp/2024铝基复合材料,搅拌铸造示意图如图1所示。基体2024合金的化学成分见表1,SiC颗粒加入量约为10%(质量分数),颗粒尺寸大小约为10~15 µm。

为了有效地改善SiC颗粒与铝合金熔体之间的润湿性,实验中首先对SiC颗粒进行如下预处理:将SiC颗粒倒入盛有K2ZrF6溶液的容器中,充分搅拌均匀,然后加热烘干。基体2024合金在电阻炉中进行加热熔化,随后用高纯氩气对熔体进行精炼并除渣。当熔体温度达到设定温度720 ℃时,边搅拌边加入处理过的SiC颗粒。采用金属模浇注成型,浇注温度为700 ℃。

图1 搅拌铸造设备示意图Fig.1 Schematic diagram of apparatus for stir casting:1—Stirring motor; 2—Funnel; 3—Stirrer; 4—Furnace;5—Crucible; 6—Windpipe; 7—Temperature controller;8—Heating element

表1 基体2024合金的化学成分Table 1 Chemical composition of 2024 base alloy (mass fraction, %)

复合材料铸坯直径为d165 mm,高为300 mm。圆柱锭坯经机加工为d160 mm的锭坯,然后在1250T卧式挤压机上进行热挤压,挤压温度为450 ℃,挤压比为 17.3∶1,所得热挤压板截面尺寸为 120 mm×10 mm。将热挤压后复合材料板材进行T6热处理,即(495℃,1 h)单级固溶处理,室温水淬,(177 ℃,8 h)人工时效处理。

室温拉伸实验在 WDW-E200型电子万能试验机上进行,拉伸方向与热挤压方向一致,初始拉伸速率为0.5 mm/min。X射线衍射物相分析在D−8000型全自动衍射仪上进行,采用铜靶辐射,管压为36 kV,管流为 30 mA,衍射角为 10˚~90˚。显微组织观察在Leitz-MM−6卧式金相显微镜上进行。微观组织在FEI-Quanta−200型环境扫描电镜(SEM)及H−800型透射电镜(TEM)上进行分析。透射电镜样品取自拉伸试样夹头部分,先将其线切至0.5 mm的薄片,经机械减薄至60 µm,然后进行电解双喷,最终制得试样进行透射电镜观察。

2 结果与分析

2.1 复合材料的显微组织及其演变

2.1.1 复合材料的铸态组织

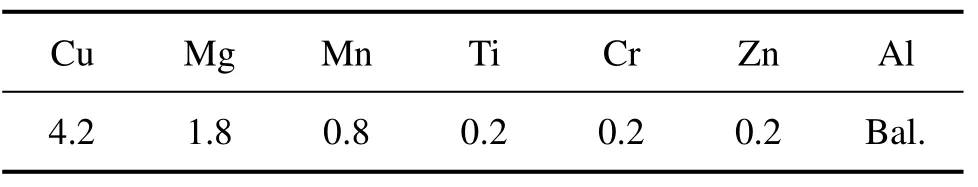

图2 铸态材料的光学显微组织Fig.2 Optical microstructures of as-cast 2024 alloy (a) and as-cast SiCp/2024 Al matrix composite ((b), (c))

图2所示为铸态2024合金和SiCp/2024铝基复合材料的金相组织。由图 2(b)可以看出,SiC颗粒较均匀地分布于基体合金中,局部区域存在SiC颗粒团聚现象。此外,还观察到坯件内部存在孔洞缺陷,这些孔洞的形成与搅拌成形工艺固有特征有关。搅拌复合过程中,熔体液面产生旋涡,难免卷入气体,复合材料熔体从高温冷却时,在材料内部就会形成气孔。此外,由于细小的SiC颗粒表面通常吸附气体,颗粒的加入也会带入部分气体,从而导致复合材料内部含气率增加。由图2(c)可以看出,大部分的SiC颗粒呈沿晶界分布特征,少数颗粒分布于晶粒内部。复合材料凝固过程中,随着α(Al)枝晶的长大,大部分SiC颗粒被固/液界面推移至晶界;只有少数SiC颗粒在熔体中起到非自发生核质点的作用,在凝固过程中作为α(Al)枝晶的形核质点,而呈晶内分布特征[12−13]。

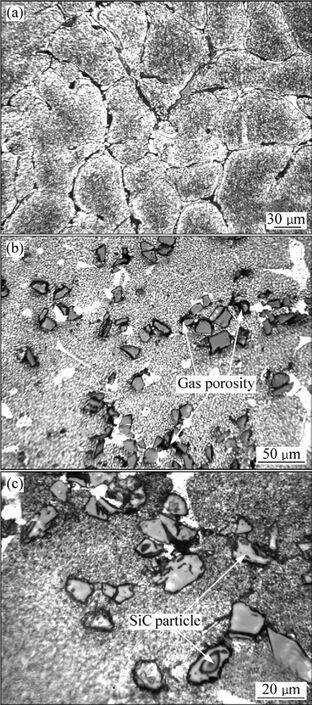

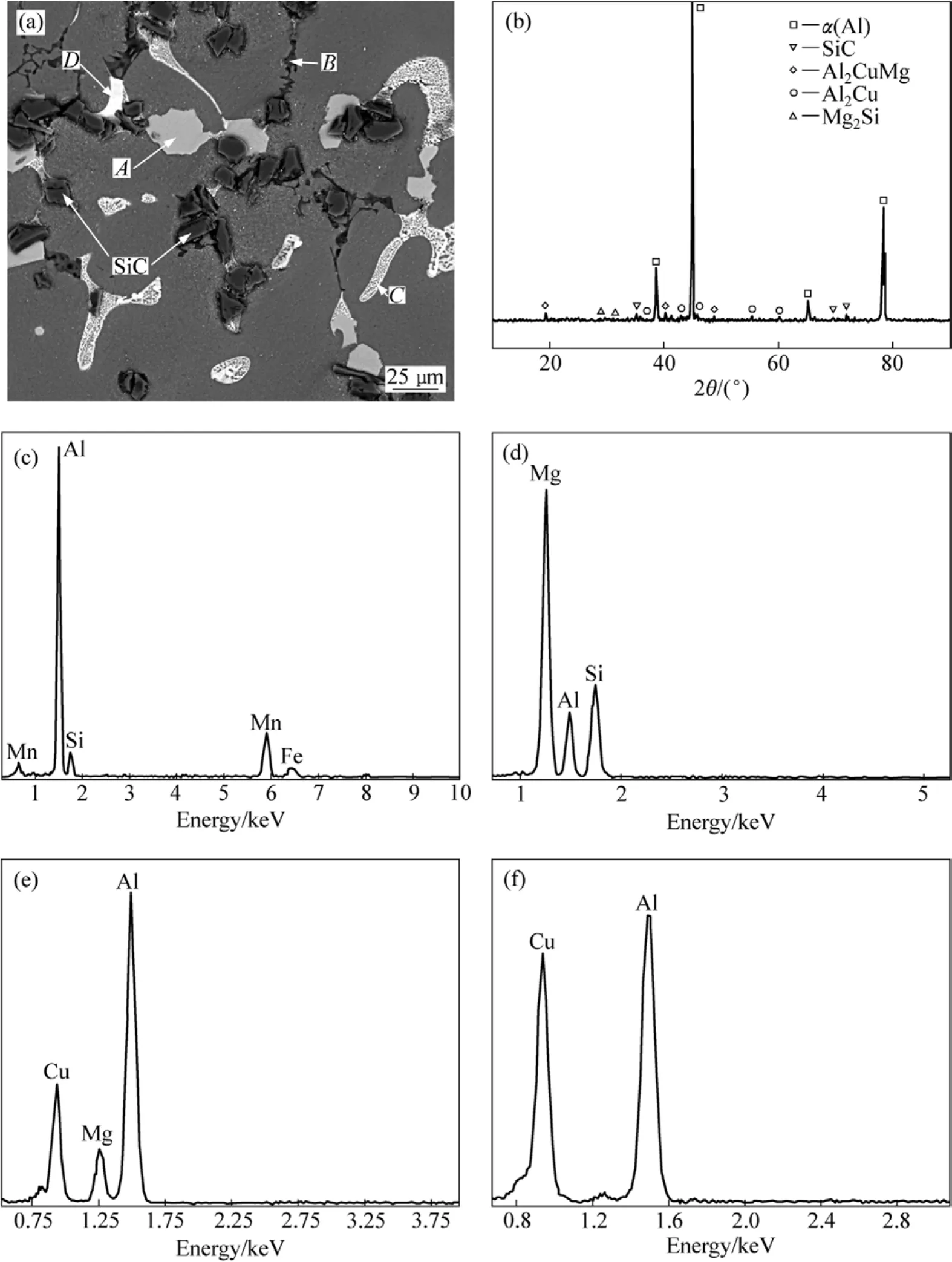

图3所示为铸态SiCp/2024铝基复合材料的背散射电子像及相应点的EDS谱和XRD谱。由图3(a)可以看出,SiCp/2024铝基复合材料典型的铸态组织为α(Al)、SiC颗粒及主要分布于晶界的第二相。图3(b)所示为铸态SiCp/2024铝基复合材料的XRD谱。对图3(a)中A、B、C和D这4个点进行EDS能谱分析,相应的能谱分析结果如图 3(c)~3(f)所示。由图3(a)所示SEM组织中存在相的形貌结合其对应的EDS能谱分析结果及 XRD谱图,判定 A相(灰白色多边形相)为(FeMn)xSixAlx相[14],B 相(深灰色)为 Mg2Si相,浅白色网状组织C为Al-S(Al2CuMg)共晶组织,D相(白色块状相)为 θ(Al2Cu)共晶化合物相。形成(FeMn)xSixAlx金属间化合物的原因如下:本实验中的搅拌叶片材料为 45#钢,在搅拌复合过程中叶片中的铁溶解到铝液中,从而形成粗大的(FeMn)xSixAlx,其存在将严重影响复合材料的力学性能。因此,搅拌叶片材料需选择耐高温材料。

为了验证实验装置测量的准确性,对正入射金属铝材料粗糙表面的测量数据进行了高斯拟合和几何光学近似逼近,得到了正入射情况下材料表面的散射光强,如图3和图4所示。

2.1.2 热挤压态组织

图4所示为热挤压态SiCp/2024铝基复合材料显微组织。由图4(a)和4(b)可以看出,复合材料经高温热挤压后,粗大的共晶组织明显发生破碎并沿挤压方向流线排列,材料内部孔洞基本消失,组织致密;SiC颗粒在基体中分布的均匀性显著提高,并沿挤压方向分布呈明显的带状组织特征。图 4(c)所示为图 4(b)的高倍SEM像。由图4(c)可以看出,SiC颗粒的长轴方向平行于热挤压方向,分析其原因如下:热挤压过程中,复合材料处于三向压应力作用状态,基体金属发生两向压缩一向延伸的塑性流动,晶粒沿热挤压方向延展,SiC增强颗粒由于硬度高、塑性差,难以产生塑性变形,而是随着基体的流动作相应的转动,并且在其与基体界面的切应力作用下调整方位,最后造成SiC增强体长轴方向平行于挤压方向[15]。经过热挤压后的复合材料中,SiC颗粒沿挤压方向呈层状分布,从而引起材料的各向异性。

图3 铸态复合材料背散射电子像及相应点的EDS谱及XRD谱Fig.3 Back-scattered electron image (a) and XRD pattern (b) of as-cast composite and EDS spectra of corresponding spots A(c),B(d), C(e), D(f)

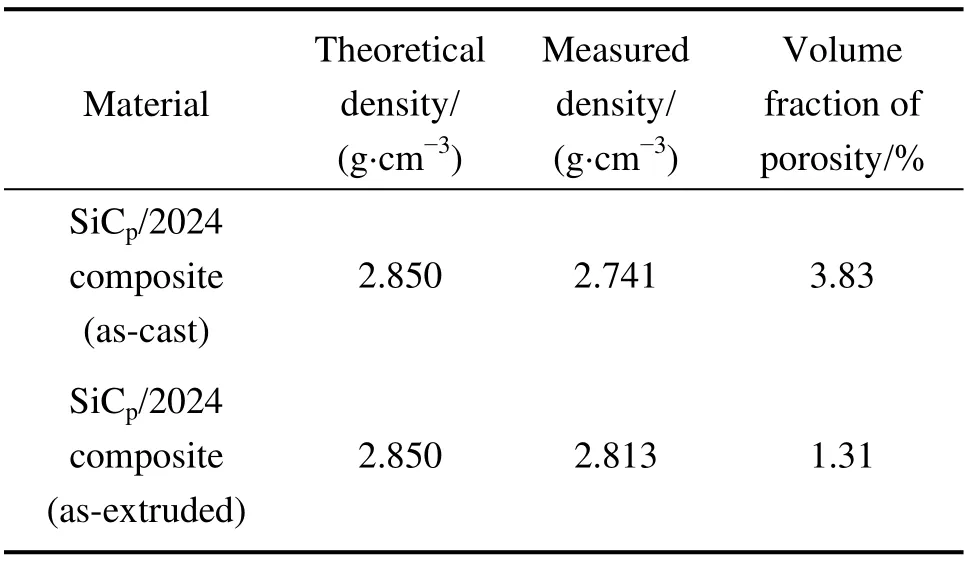

搅拌铸造复合材料铸坯高温热挤压变形可以分为如下两个过程:致密化过程和塑性变形过程。致密化过程中,巨大的挤压力致使铸态组织中的显微孔洞、SiC/Al界面之间的孔隙发生压缩变形、破裂,基体合金挤入孔隙;在挤压变形区,显微孔洞及孔隙同时受到静水压力和剪切应力的作用,静水压力使孔洞压缩,剪切变形作用使孔隙拉长和闭合[5]。表 2所列为SiCp/2024复合材料的密度值和气孔率。由表2可以看出,铸态SiCp/2024复合材料的实际密度小于理论密度,其相对应的气孔率为3.83%(体积分数)。复合材料经热挤压后,其实际密度明显接近理论密度值,气孔率明显降低。由此可见,热挤压变形有利于消除搅拌铸造复合材料铸坯内部的孔洞缺陷,提高材料的致密度。

图4 热挤压态SiCp/2024复合材料的SEM像Fig.4 SEM images of as-hot extruded SiCp/2024 composite:(a) Transversal section; (b), (c) Longitudinal section

此外,搅拌铸造复合材料锭坯经过热挤压后,颗粒与基体可获得良好的冶金结合,其原因主要为高温挤压时,基体材料的流动应力降低,材料处于三向压应力状态,静水压力较大,迫使基体材料挤入增强体颗粒之间,将有利于颗粒/基体界面机械结合强度增加和材料中缺陷的愈合[5]。另外,热挤压过程中的摩擦力分解出一个剪应力分力,使SiC颗粒与基体合金发生剪切,破坏SiC颗粒表面存在的微弱氧化膜和界面反应生成物,促进SiC颗粒与基体合金之间的粘结。这从本实验后面给出的拉伸断口形貌得以印证。

表2 SiCp/2024复合材料的密度值与气孔率Table 2 Density and volume fraction of porosity for SiCp/2024 composite

2.1.3 热处理组织

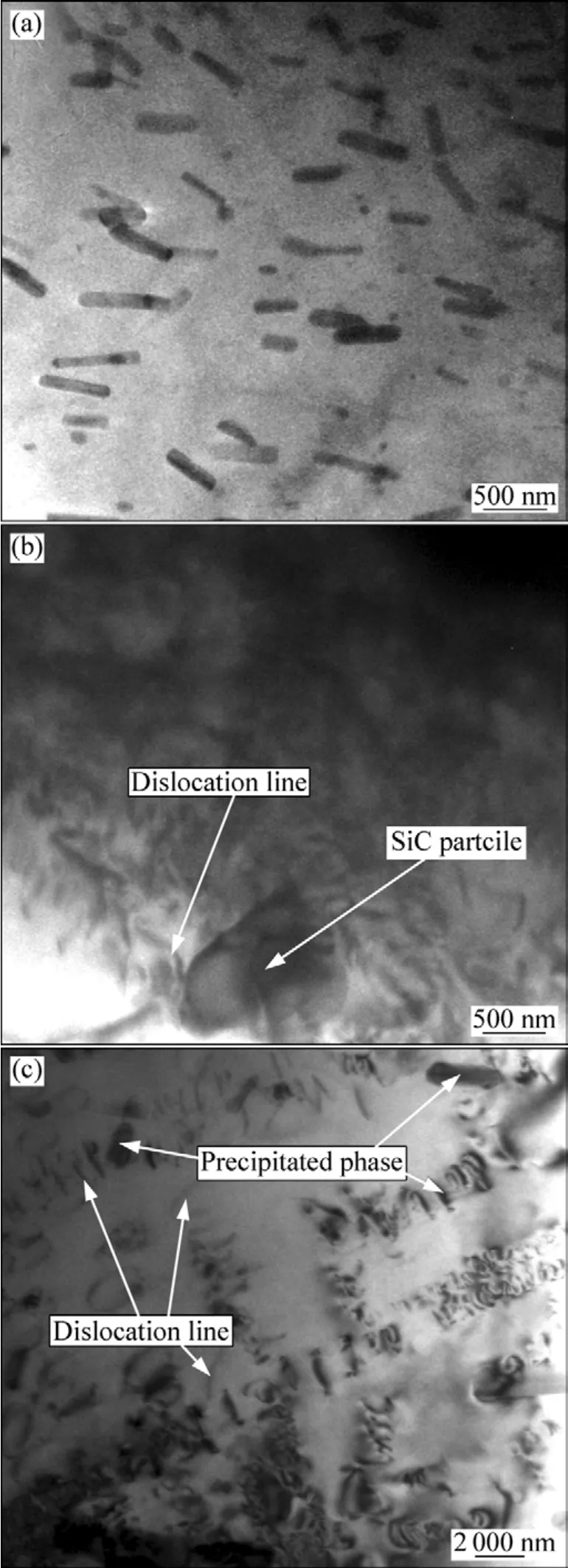

图5所示为热挤压态SiCp/2024铝基复合材料板材经(495 ℃,1 h)固溶处理+(177 ℃,8 h)时效处理的TEM像。由图5(a)可看出,该复合材料经8h时效处理后,基体合金中弥散分布呈长棒状的析出相,尺寸大小约为300~400 nm。图5(b)和(c)所示为热处理后复合材料内部的位错结构组态。从图5(b)可观察到缠绕于SiC颗粒周围的高密度位错网。由于SiC颗粒增强体与基体之间的热膨胀系数差异显著(αa-SiC=3.8×10−6K−1,αAl=22.7×10−6K−1),材料在温度变化过程中,因热错配或模量错配而在界面附近的基体合金周围带来较高的微区应力集中,并形成许多位错(见图 5(b)),从而产生位错缠绕强化。图 5(c)所示为基体合金中的析出强化相与位错线的交互作用。复合材料在塑性变形过程中,由于基体合金中的时效析出相阻碍位错线运动而使得材料的变形抗力增加,进而起到沉淀强化作用。

图6所示为SiCp/2024复合材料经(495 ℃,1 h)固溶+(170 ℃,8 h)时效处理后的XRD谱。由图6可以看出,该复合材料经固溶+时效热处理后,其组成物相为α(Al)、SiC、Al2CuMg和少量的CuAl2。研究表明[4,15],2000系列铝合金时效析出行为与Cu和Mg的质量比相关。当 Cu和 Mg的质量比小于 4时,Al-Cu-Mg合金主要时效析出强化相为S′。而本实验中基体2024合金的Cu和Mg的质量比小于4,结合XRD谱可知,本实验中的SiCp/2024复合材料经(495 ℃,1 h)单级固溶+(170 ℃,8 h)时效热处理后,主要的析出强化相为 S′(Al2CuMg)相。

2.2 室温拉伸性能及断口分析

图5 SiCp/2024复合材料热挤压板材热处理后的TEM像Fig.5 TEM images of as-hot extruded SiCp/2024 composite after heat treatment

图6 复合材料经固溶时效处理后的XRD谱Fig.6 XRD pattern of composites after solid solution and aging heat treatment

表3 2024合金和SiCp/2024复合材料室温拉伸性能Table 3 Tensile properties of 2024 alloy and SiCp/2024 composite

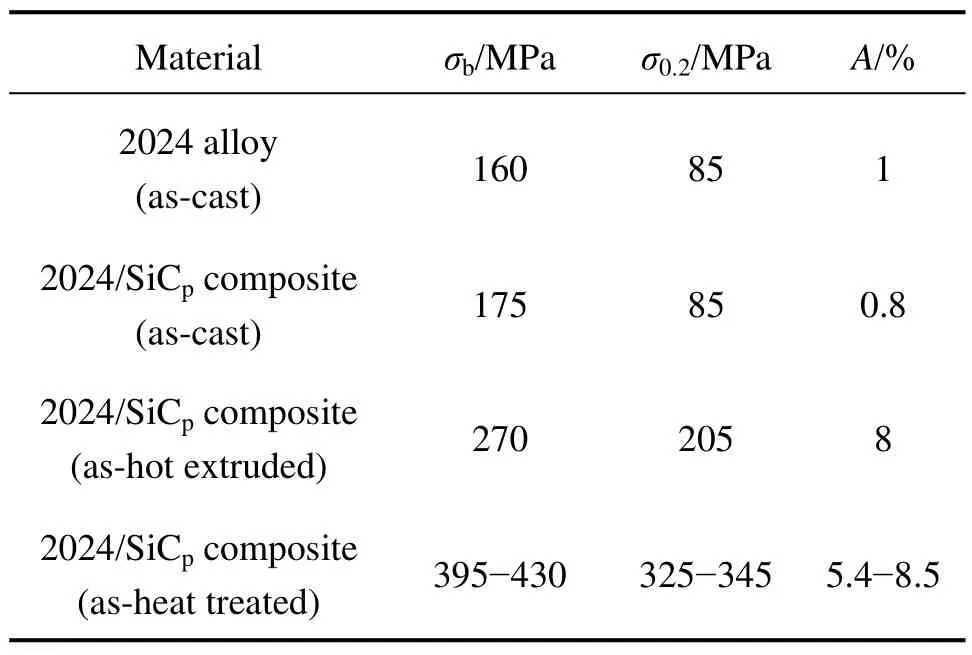

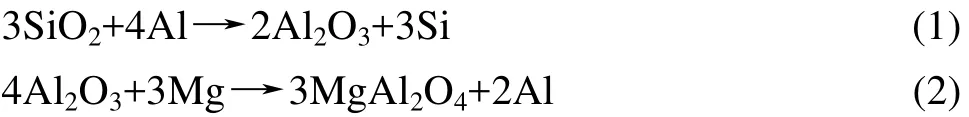

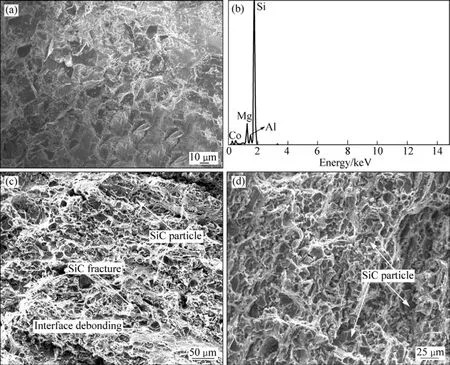

搅拌铸造 SiCp/2024铝基复合材料铸态、热挤压态和热处理态的力学性能如表3所列。由表3可看出:与基体2024合金相比,SiC颗粒的加入提高了合金基体的拉伸强度。热挤压后复合材料的抗拉强度和伸长率显著提高,抗拉强度可达270 MPa,伸长率约为8%。挤压态复合材料经(495 ℃,1 h)固溶处理+(177 ℃,8 h)时效处理后强度大幅度提高,其极限抗拉强度达430 MPa。图7所示为SiCp/2024铝基复合材料的室温拉伸断口形貌。由图 7(a)可看出,铸态复合材料断口中韧窝较少,SiC颗粒拔出现象较为普遍。由此可见,SiC颗粒与基体合金界面结合强度较低。此外,在SiC颗粒表面明显观察到白色的小颗粒,其EDS能谱分析结果如图7(b)所示。由图7(b)可知,该白色小颗粒主要的组成元素为Mg、Al和O,能谱分析成分(摩尔分数)为1.91Al-13.2Mg-5.79O-29.24Si-49.86C,说明该白色的小颗粒为界面反应产物MgAl2O4。此界面反应产物是通过下面反应产生的:

由于生成的MgAl2O4消耗了一定量的Mg,而这些Mg不能参与基体合金的热处理强化作用,因此,要保证热处理的强化效果,基体合金需选择偏高的Mg含量。

图7(e)和7(d)所示分别为SiCp/2024复合材料热挤压态和热处理态室温拉伸断口形貌。由图7(c)和(d)可看出,拉伸断口为典型的韧性断裂,韧窝均匀。拉伸断口有明显SiC颗粒断裂和SiC/Al界面脱粘现象。与铸态复合材料断口形貌相比,增强体颗粒的失效形式主要为SiC颗粒断裂,SiC/Al界面脱粘现象相对较少。由此可见,热挤压变形有利于提高SiC/Al界面结合强度。

复合材料经挤压比为17.3∶1的热挤压变形后,铸造缺陷现象明显消除,组织致密,SiC颗粒分布的均匀性明显改善,颗粒与基体合金的界面结合强度提高,使复合材料受力时 SiC/Al界面能更有效进行载荷传递。晶粒细化带来的更多晶界和均匀分布的增强颗粒共同增大了位错运动的阻力,从而能够提高复合材料的抗拉强度[17]。另外,复合材料经热挤压变形后,在基体合金中引入大量位错,致使复合材料内形成高密度位错网,引起位错缠结强化。同时,这将为随后时效处理析出相的形成提供了非均匀形核的场所和长大的原子扩散通道[2]。TEM组织表明,SiCp/2024复合材料经时效处理后,基体合金中弥散分布呈长棒状形貌的析出相(见图5(a))。复合材料在塑性变形过程中,基体合金中的时效析出相阻碍位错运动而使材料的变形抗力增加,进而起到沉淀强化作用。

图8所示为力学性能较低的热处理态试样的拉伸断口背散射电子像和EDS谱分析结果。由图8(a)可以看出,断口中明显存在尺寸较大的第二相颗粒(白色颗粒),结合铸态复合材料显微组织分析结果及其能谱分析谱图(见图 8(b)),可知该粗大的第二相颗粒为(FeMn)xSixAlx相。由于(FeMn)xSixAlx相脆性大,在复合材料拉伸过程中容易成为裂纹源,严重降低复合材料的力学性能。由此可见,减少复合材料中铁杂质含量是获得优异力学性能复合材料的关键。此外,在断口中还观察到孔洞显微缺陷。在热挤压塑性变形过程中,尽管复合材料承受较大的静水压力,可消除材料内部大部分的微裂纹、孔洞等显微缺陷,但由于挤压变形的不均匀性导致挤压板材各部分显微组织的不均匀,局部区域致密化程度不高。在拉伸过程中孔洞缺陷会引起严重的应力集中,从而导致材料弱化。

3 结论

图7 SiCp/2024复合材料的拉伸断口照片及EDS谱Fig.7 Fracture surface morphologies of SiCp/2024 composite and corresponding EDS pattern: (a) As-cast; (b) EDS pattern; (c) Ashot extruded; (d) As-heat treated

图8 非正常断裂SiCp/2024复合材料拉伸断口的SEM像及EDS谱Fig.8 SEM image (a) and EDS pattern (b) of abnormal fracture surface of SiCp/2024 composite

1) 利用搅拌铸造技术制备SiCp/2024复合材料,SiC颗粒在基体合金中较均匀地分布,大部分颗粒沿晶界分布,少数颗粒分布于晶内,晶界第二相粗大呈非连续状分布。

2)经热挤压变形后,复合材料组织细化,晶界粗大相发生碎化,显微孔洞和SiC颗粒团聚现象明显消除,SiC颗粒在基体合金中分布的均匀性显著提高,颗粒沿热挤压方向呈流线分布,强度和伸长率显著提高。

3) 热挤压变形有利于改善 SiC颗粒与基体合金的界面结合,使复合材料受力时SiC/Al界面能更有效地进行载荷传递。

4) 对热挤压板材进行(495 ℃,1 h)固溶处理+(177℃,8 h)时效处理,其抗拉强度可达430 MPa,屈服强度为345 MPa,伸长率为8.5%,此时主要析出强化相为 S′(Al2CuMg)。

5) SiCp/2024铝基复合材料主要的断裂方式为基体合金的延性断裂以及SiC颗粒断裂和SiC/Al的界面脱粘。

[1] KOK M. Abrasive wear of Al2O3partial reinforced 2024 aluminum alloy composites fabricated by vortex method[J].Composites A, 2006, 37(3): 457−464.

[2] 栾佰峰, 姜龙涛, 孔海宽, 武高辉. 热挤压变形对亚微米Al2O3p/Al复合材料组织性能的影响[J]. 中国有色金属学报,2003, 13(2): 373−376.

LUAN Bai-feng, JIANG Long-tao, KONG Hai-kuan, WU Gao-hui. Effect of hot extrusion deformation on microstructure and mechanical properties of SiCp/Al composite[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 373−376.

[3] 张雪因, 耿 林, 王桂松. 热挤压对SiCw-SiCp-2024Al复合材料组织与性能的影响[J]. 材料科学与工艺, 2004, 12(5):483−485.

ZHANG Xue-yin, GEN Lin, WANG Gui-song. Effect of hot extrusion on microstructure and properties of SiCw-SiCp-2024Al composites[J]. Materials Science and Processing, 2004, 12(5):483−485.

[4] BEKHEET N E, GADELRAB R M, SALAH M F. The effects ageing on the hardness and fatigues behavior of 2024Al alloy/SiC composites[J]. Materials and Design, 2002, 23(2):153−159.

[5] 张福全, 陈振华, 严红革, 袁武华, 唐绍裘, 傅杰兴. 喷射共沉积7075/SiCp复合材料薄板的轧制成形[J]. 中国有色金属学报, 2005, 15(7): 1132−1138.

ZHANG Fu-quan, CHEN Zhen-hua, YAN Hong-ge, YUAN Wu-hua, TANG Shao-qiu, FU Jie-xing. Rolling processing of spray co-deposition 7075/SiCpcomposite[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1132−1138.

[6] BALASIVANANDHA P S, KARUNAMOORTHY L,KATHIRESAN S. Influence of stirring speed and stirring time on distribution of particles in cast metal matrix composites[J].Journal of Materials Processing Technology, 2006, 171(2):268−273.

[7] YUAN Wu-hua, CHEN Zhen-hua, XU Hai-yang, ZHANG Fu-quan, FU Ding-fa. Properties and microstructures of 7075/SiCpcomposites prepared by spray deposition[J]. Trans Nonferrous Met Soc China, 2003, 13(5): 1160−1163.

[8] GRIGORIS E K, STEFANOS M S, GEORGE A L. Aging response of aluminum alloy 2024/silicon carbide particles (SiCp)composites[J]. Mater Sci Eng A, 2004, 382(1/2): 351−361.

[9] 陆 有, 安 健, 刘勇兵, 许德蔚. 热挤压对搅拌铸造Al-Si-Pb轴承合金磨损行为的影响[J]. 稀有金属材料与工程,2002, 31(6): 468−471.

LU You, AN Jian, LIU Yong-bin, XU De-wei. Effect of hot extrusion on the wear behavior of stir cast Al-Si-Pb bearing alloys[J]. Rare Metal Materials and Engineering, 2002, 31(6):468−471.

[10] 齐海波, 任德亮, 丁占来, 樊云昌. 活塞用复合材料的制备和拉伸性能研究[J]. 河北科技大学学报, 1999, 51(21): 60−63.

QI Hai-bo, REN De-liang, DING Zhan-lai, FAN Yun-chang.The study on the fabricating technology and tensile properties of composites for piston[J]. Journal of Hebei University of Science and Technology, 1999, 51(21): 60−63.

[11] 齐乐华, 李贺军, 孙乐民, 史忠科. 液−固挤压 SiCp/LY12复合材料的组织与性能[J]. 中国有色金属学报, 2001, 11(S2):s64−s67.

QI Le-hua, LI He-jun, SUN Le-min, SHI Zhong-ke.Microstructure and properties of SiCp/LY12 composite prepared by liquid-solid extrusion process[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): s64−s67.

[12] SUDARSHA, SURAPPA M K. Synthesis of fly ash particle reinforced A356 Al composites and their characterization[J].Mater Sci Eng A, 2008, 480(1/2): 117−124.

[13] MAZAHERY A, ABDIZADEH H, BAHARVANDI H R.Development of high-performance A356/nano-Al2O3composites[J]. Mater Sci Eng A, 2009, 518(1/2): 62−64.

[14] 郭洪民, 杨湘杰. 流变压铸YL112铝合金的微观组织特征[J].中国有色金属学报, 2008, 18(3): 400−408.

GUO Hong-min, YANG Xiang-jie. Microstructures characteristics of YL112 aluminum alloy produced by rheo-diecasting process[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 400−408.

[15] 袁武华, 张 健, 陈振华, 刘 斌. 超高强 7090/SiCp复合材料的组织和性能[J]. 机械工程材料, 2006, 30(9): 39−43.

YUAN Wu-hua, ZHANG Jian, CHEN Zhen-hua, LIU Bing.Microstructure and properties of ultra high strength 7090/SiCpcomposite[J]. Materials of Mechanical Engineering, 2006, 30(9):39−43.

[16] 刘志义, 李云涛, 刘延斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相品研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905−1915.

LIU Zhi-yi, LI Yun-tao, LIU Ting-bin, XIA Qing-kun.Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905−1915.

[17] 苏 海, 高文理, 毛 成, 刘洪波, 卢 健, 陆 政. 搅拌铸造 SiCp/2024复合材料的研究[J]. 湖南大学学报 : 自然科学版, 2009, 36(8): 54−58.

SU Hai, GAO Wen-li, MAO Cheng, LIU Hong-bo, LU Jian, LU Zheng. Study of stir cast SiCp/2024 composite[J]. Journal of Hunan University: Natural Science, 2009, 36(8): 54−58.