拼接混凝土方桩断桩原因浅析及对策

2009-10-28陈萌松

陈萌松

摘 要 超长预应力混凝土方桩拼接沉桩常出现断桩,往往由多种因素叠加引起。本文分析了其形成的各种主要原因,以及如何采取一系列技术措施,有效降低断桩率,使得该工程顺利实施。

关键词 高桩码头;预应力钢筋混凝土方桩拼接;断桩;技术措施

中图分类号 U443.22 文献标识码 A 文章编号 1674-6708(2009)04-0056-02

近年来,超长预应力混凝土方桩在闽江下游沿岸及福建沿海码头工程中常有采用,一些因造价原因而选择中小型打桩船的工程,由于受打桩船桩架高度和起吊能力的限制,将超长桩分节施打。因而,沉桩过程中,断桩的情况时有发生。连江琯头3 000 吨级杂货码头工程的沉桩就是一例。

1 工程概述

连江琯头3 000 吨级杂货码头工程地处闽江出海口,2007 年9 月开工,预计09 年8 月完工。该工程为三千吨级泊位2 个,高桩梁板式结构。上下游泊位总长268m,码头平台宽22m,码头与陆地采用2 座分别为长220m、宽9m 和长250m、宽8m 的栈桥连接。基桩除栈桥近岸部分采用灌注桩外,其余均为预应力砼方桩。方桩共计452 根,断面600×600(mm),砼标号C50,空心Φ300mm。其中双节桩共258根,桩长43m ~ 70m;桩长超过60m 的共143 根。下游泊位平台均为双节桩,由下游向上游,桩长逐渐增加。该泊位的中、上游段桩长均超过60m。

栈桥斜桩斜率为6:1,码头平台斜桩斜率为4:1。

2 工程地质条件

工程所在位置地质水平层理清晰: 表层为细砂,厚度1.5m ~ 4.8m; 其下为淤泥、淤泥质土, 层厚19.6m ~ 51.5m; 再下为持力层强风化花岗岩( 层厚0.7m ~ 7.7m)和中~微风化花岗岩。上游泊位平台区的淤泥、淤泥质土层中有粉砂、中砂夹层: 稍密到中密,层厚1.6m ~ 7.0m,层顶埋深为13.1m ~ 42.6m,标准贯入试验实测击数N = 13 ~ 26(击)。

3 沉桩及出现断桩情况

沉桩选用“闽桩2”打桩船,架高42 米,配D80 柴油锤。双节桩的上下节桩在预制厂经预先拼接并对应编号。沉放下节桩时,桩顶标高一般控制在作业水位上0.5m~ 2m拼接上节桩。上下节桩对接时检查接合面的严密和桩轴线的重合。拼接接缝用电焊焊接,由两台焊机同时作业,一般在2h 内完成。焊接完成后自然冷却20min 以上再施打。

下游泊位仅下游端部有27 根双节桩,桩长小于48m,未出现断桩。上游栈桥均为双节桩,其中23 根桩长超过62m,最长桩77m,未出现断桩。

沉桩顺序从下游泊位向上游泊位,到上游泊位平台,桩长逐渐增加,超过62m 后,断桩现象频繁出现,共出现11 根断桩,桩长62m ~ 68m。其中5 根断口或在入水前,或将断桩上部吊离水面,可见断口情形。

经查看断桩断口,桩断裂位置均处于接头处上节桩桩帽上50cm 范围内,断口呈约45o 斜面。

4 导致断桩的几种因素

沉桩结果表明,桩接头的连接焊缝未出现异常现象,说明焊接质量能满足施打要求。分析认为,断桩主要由以下几个因素造成:

1) 桩长超长

普通预应力砼方桩桩长一般在60m 以下,拼接后整桩桩长超过60m 应属超长桩。本工程发生断裂的11 根桩,其焊接后总长度62m ~ 68m,均属超长桩,长细比高达103 以上。下游泊位以及上游泊位桩长小于60m 的拼接桩,均未出现断桩,可见,桩的超长是导致断桩的一个重要原因。由于超长预应力砼方桩在沉桩过程的自由长

度相对较长,断桩的风险就较高,这从另一侧面说明桩身的自由长度较大是导致断桩的一个重要原因。

度相对较长,断桩的风险就较高,这从另一侧面说明桩身的自由长度较大是导致断桩的一个重要原因。

2)桩的结构因素

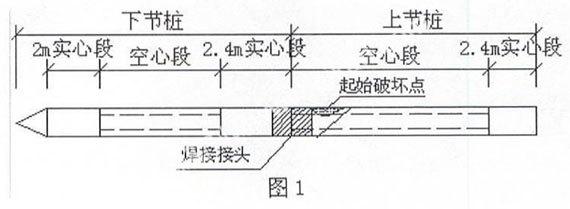

本工程的双节拼接桩,上节桩除桩顶2.4m 长为实心段,其余为空心段,下节桩桩尖2m 及桩顶2.4m 为实心段,中间为空心段;上下节桩焊接完成后,桩身中部出现2.4m 长的实心段,其上下均为空心段,在锤击过程中,由于实心段的存在而出现较空心段不协调的纵、横向振动频率及振幅。同时,桩身中部存在变截面,易在变截面处产生应力集中,如有其它不利因素叠加作用,该处薄弱部位砼将最先碎裂破坏导致断桩。由于桩身在拼接区因接头的存在而导致刚度的变化,使斜桩产生的挠度以及在锤击过程振动产生的挠度曲线的不协调,也易产生应力集中,导致砼碎裂而断桩。

可见的5 根断桩断口位置均处于接头处上节桩接头钢侧板上50cm 范围内,即桩身变截面的空心段处(见图1),说明变截面的存在也是导致断桩的一个原因。

3)地质因素

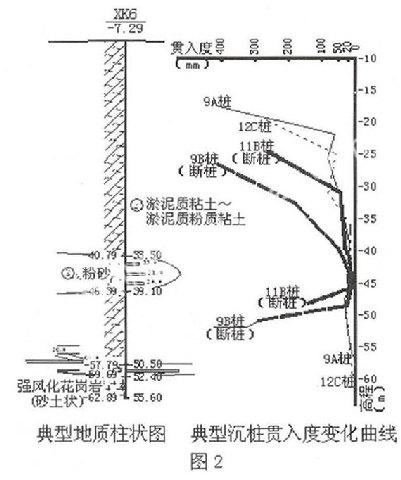

上游栈桥区超过62m 的桩有23 根,最长桩77m,未出现断桩。该区域淤泥、淤泥质土层中没有较硬的夹层,贯入度变化比较均匀,基本上没有出现起伏,最后贯入度均达到设计要求。

出现断桩的上游平台区域,淤泥、淤泥质土层中普遍存在粉砂或中砂夹层。沉桩过程,自沉入土约15m 后开始锤击,贯入度均经历由大到小,再由小到大的过程。贯入度曲线表明,桩尖进入并穿透砂夹层,贯入度呈明显减小增大的过程,到达设计持力层前再出现贯入度逐渐减小的过程。断裂的桩在桩尖穿过砂夹层后出现断裂。已有研究表明,贯入度较大的软土层中存在较硬夹层,当锤击时形成桩侧有摩阻力支持桩尖在软土层而“架空”的状态,将产生较大的反射拉应力波,并往往伴随出现最大拉应力区间的横向开裂,实际开裂的地方常常是断面变化的地方。

4)桩的预制环节

沉桩过程,桩的标尺面有朝前面,也有朝侧面,从可见的5 根断桩断口看,桩断裂起始面均在画有标尺面(该面预制时朝上)。

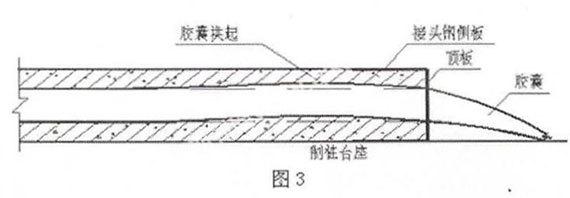

通过断桩断口观察分析,断口处均存在不同程度的空腔偏心。桩断面两侧砼壁厚相差4cm ~ 6cm,且沿桩轴线,偏心程度有明显变化。据分析,造成此现象的原因是因为预制时,充气胶囊出口段没有采取措施予以支垫而下垂,导致胶囊在进入桩端不远处局部上拱,如图3 所示。

由于胶囊上拱,形成桩身局部砼薄弱,又由于钢筋的预应力作用,薄弱部分因混凝土面积减少使其承受的预压应力增大,而增厚部分其预应力则相应减少,相当于截面偏心受压。由于同一断面产生预压应力差,桩身内产生应力弯矩,同样桩承受的打桩拉应力也不相等,锤击过程,该断面两侧拉压应力的均不对等,导致该薄弱处砼率先出现断裂破坏。

上游第16 排架(共20 个排架)G 列桩的断裂较为典型。该桩为斜率4:1 的俯打桩,施打时桩的标尺面朝向桩船的侧面,接桩后锤击了30 多击,标尺面就出现砼表皮崩裂现象,位置在上节桩表面砼与接头钢侧板接合处;继续锤击,崩裂情况加剧,其余三面沿接头钢侧板处随后也有少量表皮砼崩裂,遂停止锤击。查看该桩破坏情况,标尺面破坏长达60cm,局部露出主筋。

除了上述因素外,沉桩工艺也直接影响沉桩的成败。对于双节桩,接头质量、上下节对桩时轴线是否重合,以及沉桩过程打桩船的稳定性等,均可能造成桩的断裂。

5 对策与结论

分析可能引起断桩的诸多因素后,在后阶段的预制桩及沉桩施工中,采取了一些有针对性的措施,有效地降低了断桩率。

1)经与设计方协商,将斜桩的倾斜率适当减小,调整到介于4:1 和5:1 之间,以减小超长桩沉桩过程桩身的挠度。

2)沉桩过程严格控制油泵的档位,将通常采用的3 挡改为2 挡,即“重锤轻击”或“低锤密打”,以降低桩尖穿透硬土层时的断桩率。

3)后续桩的预制过程,严格控制胶囊的上浮,空心胶囊外露段采取措施垫平,以保证桩壁厚均匀,并经设计单位同意将空心胶囊直径由原设计300mm,改为270mm,以增加桩身壁厚。同时,将空心端的接头刚侧板适当加长,由440mm 增加到640mm,并严格控制接头顶板的垂直度偏差。

4)由于桩的打入破坏了土层的天然结构,桩周土受到急剧挤压,致使孔隙水压力上升,有效应力减少,周土和桩尖土强度显著下降,但随着时间的推移,土的强度将逐渐恢复,甚至还可以超过原来的强度,这就是所谓的时间效应。利用沉桩对土层作用的时间效应,上下节桩尽量安排在同一天内完成。如果不能在同一天打上节桩,则下节桩沉放时桩顶预留一定高度,焊接上节桩前将下节桩复打到所需标高。

5)对于超长桩,沉桩时还应注意背板所处位置。上节桩接桩后,应根据桩长将背板置于适当的高度,并随桩的沉放,适时降低背板高度,这样能减少锤击过程桩的水平颤动,降低断桩率。

6)沉桩过程加强上下节桩的拼接质量控制。拼接上节桩过程用经纬仪结合肉眼观察上下节桩轴线是否顺直。轴线顺直良好,如拼接面还有斜缝,则采用薄铁片塞垫密实。采取了上述主要措施后,不会再出现断桩现象,沉桩顺利完成。拼接桩沉桩过程出现较大的断桩率,一般由多种不利因素叠加造成,查找分析各种不利因素,采取有针对性的有效措施,就可以做到超长拼接桩的顺利沉桩。