江西分宜1×330MW CFB机组设计运行小结

2009-01-07童庆冬

童庆冬

摘要:文章对江西分宜1×330MW循环流化床机组扩建工程除灰专业设计进行了总结,此工程除灰系统采用双套管系统,除渣系统采用机械除渣形式。此工程具有很强的应用价值,可为相关人员提供参考。

关键词:循环流化床机组;系统出力;除灰渣;石灰石输送;系统设计

中图分类号:TQ172文献标识码:A文章编号:1009-2374(2009)22-0009-03

一、概述

江西分宜电厂是国产循环流化床锅炉示范基地,分宜电厂1×100MW循环流化床机组、1×210MW循环流化床机组和1×330MW循环流化床机组都是全国第一台具有自主知识产权的国产循环流化床锅炉机组,锅炉均由西安热工院设计,由哈尔滨锅炉厂制造。

分宜电厂地处赣西地区武功山东北部与乌龟山南麓,毗邻江口水库,地势北高南低,北倚龟山坡脚,南邻袁河滩地。厂址区域属副热带季风区,气候温和,雨量充沛。

历年平均气温17.7℃,极端最高气温39.9℃,极端最高气温-9.6℃。

历年平均气压1004.3HPa。

历年平均相对湿度81%。

历年主导风向是东风,历年平均风速4.1m/s,历年最大风速19.3m/s。

历年平均降水量1657.4mm,历年最大降水量2227.6mm。

最大积雪深度为0.23m。

分宜电厂现有100MW、200MW循环流化床机组各一台,100MW机组于2002年并网发电,除尘器采用三电场静电除尘器,除尘器效率不低于99%,锅炉底渣采用风水联合冷却,连续排渣。200MW机组于2006年10月并网发电,除尘器采用四电场静电除尘器,除尘器效率99.84%,锅炉底渣采用滚筒式冷渣机冷却,连续排渣。灰、渣均考虑综合利用,采用汽车外运。

本期工程建设规模1×330MW。除尘器采用布袋除尘器,除尘器效率大于99.95%,锅炉底渣采用滚筒式冷渣机冷却,连续排渣。灰、渣均考虑综合利用,采用汽车外运。

二、设计原始资料

(一)灰渣量

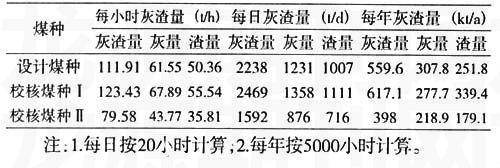

根据煤质分析资料和锅炉燃煤量,本期工程计算的设计煤种和校核煤种灰渣量见下表:

(二)锅炉脱硫用石灰石

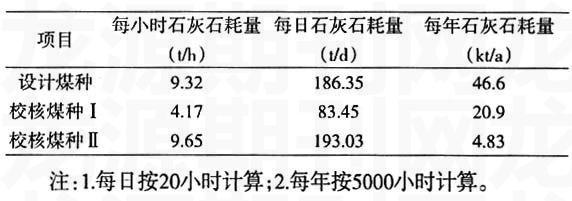

锅炉脱硫用石灰石粉采用外购成品石灰石粉,由用户用密罐车运至石灰石粉中转仓。本期工程石灰石耗量见下表:

(三)锅炉除渣装置型式及排渣方式

本期工程的锅炉在炉侧有五台水冷式滚筒冷渣器,炉膛热渣经滚筒冷渣器冷却,渣温度低于150℃后,从滚筒冷渣器排渣口排出。

(四)除尘器型式

本期锅炉配备一台布袋除尘器,除尘效率为99.95%。布袋除尘器顺烟气方向共3列灰斗,每列4个灰斗。理论上每个灰斗灰量相等。

三、主要设计原则及设计范围

(一)主要设计原则

1.本期工程除灰渣系统采用单元制设计,与电厂现有的除灰渣系统完全脱开。本期工程采用灰、渣分除方案,除渣系统采用机械除渣系统将干渣输送至渣仓,除灰系统采用气力输送将干灰输送至灰库,满足灰渣综合利用要求。

2.除灰渣系统考虑灰渣综合利用,同时不得影响安全生产,灰、渣用汽车送往灰场贮存。

3.锅炉所需的石灰石粉粒径小于1mm,石灰石粉由业主采购,用专用汽车将石灰石粉送至石灰石粉中转仓。

4.锅炉燃烧脱硫所需石灰石粉从厂内石灰石粉中转仓采用正压气力输送,直接输送到炉膛。输送气源与除灰气源合并,即两系统合用一套空压机系统。

5.除灰系统的厂区管道采用架空布置。

(二)设计范围

1.除渣系统包括:从锅炉冷渣器出口插板门开始,直到运渣汽车为止,整个除渣系统的设备布置、管道安装。

2.气力除灰系统的设计内容包括:从布袋除尘器灰斗下法兰开始,经发送设备、气力输灰管道至灰库,直到灰库下干、湿灰排放口为止的所有设备、管道的布置安装。气力除灰系统还包括空压机房内的设备和管道布置安装。

3.石灰石输送系统的设计内容包括:从石灰石粉仓到炉膛进料口的整个输送设备及管道布置安装。

四、除灰渣及石灰石输送系统工艺流程

除灰系统采用干灰气力集中系统,将除尘器灰斗内的干灰集中至灰库,在灰库下装车外运至综合利用场所或灰场。除渣系统采用机械除渣系统将渣输送至渣仓,在渣仓下装车运至综合利用场所。由于灰渣利用量的不确定性,为防止灰渣不能全部综合利用时能将灰渣输送到灰场,本期工程还设有加湿卸料系统,用散装车将灰渣送至灰场。详细叙述如下:

(一)除灰系统

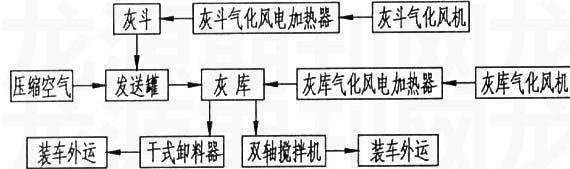

1.工艺流程。本期气力除灰系统采用双套管形式,工艺流程见下图:

2.系统描述。本期工程按一个单元设计,由于布袋除尘器每个灰斗的灰量相当,根据布袋除尘器的除尘特点,每个灰斗下安装一台2.5m3发送罐,垂直烟气流向分三列布置,每列四台发送罐组成一个输送单元,共三个输送单元。每个输送单元设一根DN200的双套管去往灰库,共三根灰管。省煤器灰斗的灰用一根DN150的双套管送至除尘器一单元,与除尘器一单元DN200的双套管会合后去往灰库。除尘器至灰库间管路距离约500米。本期工程设计煤种灰量为61.55t/h,校核煤种为67.89t/h,除灰系统出力为125t/h。除灰系统出力是设计煤种的2倍,是校核煤种的1.84倍。

为了保证布袋除尘器灰斗卸灰畅通,设置了两套除尘器灰斗气化风系统,一套连续运行,一套备用,并为石灰石粉仓提供气化风。每套配备包括一台罗茨风机和一台电加热器,罗茨风机参数:流量6.12m3/min、压力78.4kPa、电机功率18.5kW;电加热器参数:处理风量6.12m3/min、出口风温180℃、加热功率30kW。

布袋除尘器下发送罐的进料阀比较容易磨损,检修维护量较大,其它阀门也需要检修维护,为了便于灰斗下各阀门及发送罐检修,在每个灰斗出口设一个手动闸板阀,并在布袋除尘器零米放置一台移动升降式检修平台,根据需要灵活移动。

本期工程设二座灰库,可接受任一除灰单元输送来的飞灰。灰库有效直径10m,总有效容积约2600m3,可满足锅炉燃用设计煤种时29.6小时的干灰排放量,燃用校核煤种Ⅰ时26.8小时的干灰排放量,燃用校核煤种Ⅱ时41.6小时的干灰排放量。在灰库下设有两种卸灰方式:(1)干灰经干灰散装机直接装密罐车外运至综合利用用户;(2)干灰经双轴搅拌机加湿,使干灰成为含水率20%~30%的湿灰,用散装车外运至综合利用用户或冬坑贮灰场。

为了可靠、比较准确地了解灰库内的存灰量,在每座灰库库顶安装了机械式连续料位计,能人工比较准确地测量灰库内灰量。

本期工程设置压缩空气中心,分仪用气系统和输送气系统。输送气系统共设置三台输送用螺杆空气压缩机,其中两台运行,一台备用。输送用螺杆空压机参数为:流量Q=81m3/min、压力P=0.85MPa、功率N=450kW。该空压机为干灰气力输送系统和石灰石粉输送系统供气,并提供锅炉检修用气30m3/min。针对所输送物料的介质特性,以防止物料堵管,系统设置相应的空气干燥净化装置,其中二套运行,一套备用。输送气系统采用母管制。

仪用气系统共设置二台输送用螺杆空气压缩机,其中一台运行,一台备用。仪用螺杆空压机参数为:流量Q=27m3/min、压力P=0.85MPa、功率N=160kW。仪用螺杆空压机为本机组提供仪用气。仪用气要求品质较高,系统设置相应的空气干燥净化装置,其中一套运行,一套备用。运行时,空气压缩机、空气干燥净化装置应轮换工作,不得将某一套设备长期处于备用状态。为了确保仪表控制用气,仪用气系统还与输送气系统用逆止阀接通,输送气系统可以提供仪用气源,但仪用气不能流向输送气系统,这样,输送气系统也成为仪用气备用气源。

(二)除渣系统

本工程采用机械除渣系统,系统按连续运行设计,出力为160吨,是设计煤种的3.17倍,是校核煤种的2.88倍。

锅炉炉侧共布置五台滚筒冷渣机,锅炉炉膛排渣首先进入滚筒冷渣机,经滚筒冷渣机冷却,温度低于150℃,然后进入埋刮板输送机,由埋刮板输送机集中,经斗式提升机输送至渣仓。

本工程除渣系统分两路布置,合用一个渣仓。靠炉前三台滚筒冷渣机对应#1甲埋刮板输送机,经#1乙埋刮板输送机和#1斗式提升机输送至渣仓,靠炉后二台滚筒冷渣机对应#2甲埋刮板输送机,经#2乙埋刮板输送机和#2斗式提升机输送至渣仓。除渣设备全部地面布置。

本期工程设置一座直径为φ10m的渣仓,有效容积为750m3,可贮存设计煤种约14.9小时的渣排放量,校核煤种Ⅰ约13.5小时的渣排放量,校核煤种Ⅱ约20.9小时的渣排放量。

渣仓下设两路出口,一路通过干式卸料器装车,外运综合利用用户;另一路通过双轴搅拌机加湿,使干渣成为含水率15%~20%的湿渣,装车运至综合利用用户或冬坑贮灰场。

除渣系统工艺流程图如下:

(三)石灰石输送系统

石灰石系统采用气力输送方式,系统出力4~20吨可调。厂外密罐车送来的成品石灰石粉通过密罐车自带的气力输送泵送入石灰石粉仓,仓下设一套发送装置,容积(1+1.5)m3,设一根输送管道,直径φ194×10,石灰石粉通过仓泵用正压气力输送直接输送至炉膛。为了便于仓泵的检修维护,在粉仓出口处设一个手动隔离阀。石灰石粉单管总长约120米。

本工程石灰石粉仓直径为6m,有效容积120m3,可贮存燃烧设计煤种约16.7小时的石灰石消耗量,燃烧校核煤种Ⅰ约37.4小时的石灰石消耗量,燃烧校核煤种Ⅱ约16.2小时的石灰石消耗量。

仓泵的输送气源从输送气系统空压机来,为了保证输送气源的稳定性,在石灰石粉仓处设一个容积为25m3贮气罐。

石灰石粉输送系统的工艺流程如下:

五、除灰渣及石灰石系统现场运行情况

除灰系统在生产达标过程中出现过一次发送泵进口处往外喷灰的现象,经检查,是进料阀密封圈损坏。更换密封圈后,系统运行正常。本工程进料阀和出料阀都采用耐磨双闸板阀,根据现场反映,比前期工程的进料阀和出料阀耐用。

除渣系统运行并不理想,主要是滚筒冷渣机下的埋刮板输送机维护量大,集中体现在断链上。

石灰石输送系统开始运行时经常堵管。经过现场查看,主要是没有按图纸施工,少了一路气源(误将补气阀当作排堵阀),造成输送气量不够。经过调整,现在运行正常。

六、工程体会

总结以往所做工程,有如下体会:

1.电厂如今实际燃煤煤质与设计煤种变化很大,除灰系统经常吃紧,因此,除灰系统的出力不宜靠规范的下限。可根据电厂可能燃用的较差煤质的灰量作为除灰系统出力的上限。

2.设计时,灰管路压力损失不能偏大,宜取0.2MPa左右,即输送压力0.2MPa左右。当输送压力大于0.28MPa,极易发生堵管,而且堵管往往发生在起始段的弯头附近。堵管也与输送速度有关,速度越低越易堵管,但是速度快,管道磨损严重,因此,起始速度不宜偏低,也不应过高,宜选6~10m/s。根据输送压力、速度、灰气比即可确定系统。灰气比一般由工程经验取得,本工程采用双套管气力除灰,输送距离约550米,灰气比为1∶25。对于输送距离比较近的,如200米左右,灰气比可以达到1∶30。

3.锅炉省煤器是除灰系统的难点,省煤器飞灰具有粒度大、磨涉性强、温度高、飞灰量少等特点,而且省煤器灰斗都比较高,输送起始段都是从上往下输送。一般,省煤器灰管堵管出现在向下转水平方向的弯管处。最好的解决办法是把这个弯管改为三通,从三通尾部增加一路助吹空气。

4.除灰系统阀门选择的好与差,直接关系到维护量的大小。发送器进料阀一般都使用圆顶阀,而出料阀的形式就有很多种,例如耐磨闸阀、耐磨球阀、圆顶阀,等等。从使用经验看,这些阀门都存在密封圈使用寿命短的问题,本工程全部采用耐磨双闸板阀,现场反应良好。

5.底渣输送系统是循环流化床炉的一个难题。循环流化床炉底渣温度高、磨涉性强,本工程我们将炉渣分两套埋刮板输送机输送,这样减少了单套系统的运量,极大地减少了维护量。除渣设备尽可能地面布置,便于维护。

以上是本人对除灰渣系统的粗浅看法,不妥之处请指正。