制备过程中铁基非晶合金粉体非规则粉体的形成

2024-03-04高建鹏

高建鹏

(兰州理工合金粉末有限责任公司,甘肃 兰州 730000)

气体雾化技术在材料科学和工程领域具有广泛应用,在铁基非晶合金粉体制备中,形状控制至关重要。粉末形状会直接影响性能和应用,尤其在增材制造中,金属粉体形状对非晶构件的制造非常重要。除粒径和非晶含量外,粉体形状还决定封装密度、流动性和孔隙率,直接影响构件的均匀性和力学性能。球形度和纵横比是关键参数,会受熔滴过热度、粉末直径和卫星组织的影响[1]。过热的熔滴有助于产生接近球形的粉末,但随着粉末直径增大,球形度下降。熔体球化时间也比较重要,足够时间能得到良好的球形粉末,时间不足可能会造成不规则形态。因此,选择和控制粉体形状对增材制造中构件的结构和性能至关重要。本文深入探讨了气体雾化制备铁基非晶合金粉体的过程,侧重于形状控制,以期为深化气体雾化工艺理解提供支持。

1 试验材料与方法

1.1 气体雾化过程

在高纯度N2气氛中合成Fe50Cr18M07.5Ni3.5P12B83C3.5Si2.5合金。原料包括高纯度Fe、Cr、Mo、Ni、FeB、FeP、C、Si。原料混合后,在感应熔炼坩埚中升温至1500K,确保均匀熔融。然后在N2气氛中通过雾化喷嘴以5MPa~8MPa 的压力雾化,生成均匀非晶态粉末。雾化后进行等温处理并冷却,再收集室中获得的冷却的非晶态粉末。

1.2 透射样品制备

先将粉末与电镀液混合,以确保颗粒均匀分散。通过磁力搅拌器保持悬浮状态,避免沉淀。然后利用直流电将其沉积在样品表面,形成一层薄膜,并通过控制电流密度和时间来调节厚度。再对薄膜进行打磨、冲孔并制造凹坑,以准备好样品供TEM 观察。最后采用离子减薄技术进一步削减薄膜厚度,确保能适用于高分辨率的TEM 观察[2]。

1.3 扫描样品制备

Fe 基非晶合金粉体与特定树脂混合,确保均匀分散。将混合物进行加热和真空处理以固化树脂,并去除潜在气泡,确保表面平整。树脂凝固后,打磨样品,获得平坦的横截面。为了进行SEM 观察,样品表面喷涂导电性金属,以提高导电性并减少电荷积累。

1.4 结构表征

先进行热处理,将Fe 非晶条带分别加热至不同温度(853K、883K、973K 和1023K),并在每个温度下保温2h,使结晶结构发生变化。然后进行研磨,使用粗砂纸将条带磨至其厚度约为100μm,用细砂纸进一步磨削,以确保表面的平整和一致性。再将研磨后的条带用冲孔器切割成多个直径约3mm的圆片,并在圆片上制备凹坑。最后通过离子刻蚀,将这些圆片样品刻蚀出洞,确保洞的边缘厚度约为100nm 以下,以满足透射电镜观察要求,同时获得样品的交叉截面[3-4]。结合透射电镜观察和X 射线衍射试验结果,分析非晶条带的内部结构,从而确定其相组成和分布。

2 试验结果

2.1 初次破碎和振荡现象

先将熔体引入雾化器,通过导液管逐渐形成均匀的、直径一致的液柱,然后缓慢降入雾化腔底部。初始时,液柱的直径保持均匀。然后,高压气体以高速进入雾化器,并猛烈地撞击液柱表面,出现第一次形变,液柱的横截面积变小。进而气体连续不断冲击,导致液柱发生明显的缩颈现象,使底部开始积聚熔滴,如图1所示。

图1 气体雾化过程中的初次破碎过程

通过模拟结果可以看出,液柱快速发生扭曲,部分熔滴从中脱离。气体的持续冲击最终导致熔体断裂。下部的熔滴开始下落,而上部则逆流,向导液管的方向移动。在该过程的模拟云图中可见有大量熔滴形成,导致出现过度曝光的现象。

关于熔滴初次破裂位置,主要分为3 种情况。首先,下部受到气流冲击的熔滴较大,这是由气体的强烈作用造成的。其次,当气流在中轴线处汇聚时,上部的熔体受重力作用开始脱离,形成相对较小的熔滴。最后,位于导液管边缘的熔体受反向气流冲击,呈放射状运动状态,最终受气孔方向的气流冲击而破裂。该位置的气流具有最大动能,因此熔滴的直径最小,如图2所示。

图2 初次破碎熔滴和熔体分布

在雾化场中,初始阶段的熔体破碎完成并形成稳定的气-液双相流场后,不会存在完整的合金熔体(导液管内的连续相除外)。此时,在导液管位置施加压力以引入熔体,可以观察到导液管中熔体液面出现周期性高低振荡,如图3所示。在图3 中,上部代表熔体,下部代表氮气,中间部分则是交界面。从0.0001s 开始,熔体已经进入导液管。该状态一直持续到0.0012s,导液管中的液面一直下降。但是0.0013s 时,导液管中的液面突然升高,接近初始位置,然后再次下降。该振荡过程一直反复,此时其频率约为833Hz。

图3 导液管液面振荡

使用高速摄影技术记录制备Fe 基非晶合金粉末的气体雾化过程。选择气体和熔体同时处于稳定状态时进行观察和分析,如图4所示,箭头指示了熔体在导液管处断开的位置,该位置为振荡循环的开始。随着时间推移,熔体截断位置不断下移,直到下一个熔体截断出现在导液管口,该位置为振荡循环的结束和下一个循环的开始。在实际拍摄过程中,振荡频率并不稳定,图4所示为2 个完整的循环,共计9 帧。将相机拍摄频率设置为3623 帧,因此振荡频率约为805Hz。高速摄像机记录的现象证实了雾化过程中存在振荡现象,表明气体雾化过程不是恒定状态,而是不断变化的过程[5-6]。

2.2 二次破碎与粉体的形态

初次破碎后,熔体逐渐形成大液滴,二次破碎会将其分解为小液滴。该过程受加热温度和气体压力的影响。当熔体过热度较高(以1500K 为例),合金熔滴在第二次破碎过程中能够形成完美球体状的粉末[7]。

初次破碎后,在高速雾化气体的冲击下,大熔滴的形状从圆形变成短棒状,短棒状熔滴的变形量逐渐增大,出现明显的缩颈现象,然后在缩颈处,熔滴被分成2 个小熔滴,最终完成二次破碎过程。

值得注意的是,如果在熔滴二次破碎的过程中气体雾化速度过快,导致熔滴凝固前未经历完整的二次破碎过程,那么不同破碎阶段的形态均会被保留。具体来说,可以观察到椭球形的粉末、出现明显缩颈的粉末、即将从缩颈处断裂的粉末以及经过完整二次破碎形成的完美球形非晶合金粉末。

在低过热度条件下(1300K),破碎过程中会产生形状不规则的熔滴。在该情况下,二次破碎过程中的2 个熔滴并未完全分离,而是通过一根细长的纳米丝相连,或者纳米丝在分离后已经凝固,形成类似蝌蚪状的球形粉末。该纳米丝较长,长度为毫米级别,直径为纳米级别[8]。

在冷速较快的情况下,二次破碎后的熔滴可能在球化之前就已经凝固,并形成不规则的水滴状粉末。具体来说,球化所需时间较短,不足以覆盖凝固时间,次熔滴会在凝固前保持不规则形状。此外,如果较小的熔滴已完全凝固,而较大的熔滴尚未凝固,其在气流湍流较强的区域可能会出现相互碰撞的情况,并形成卫星组织。

2.3 气体雾化的振荡过程

在气体雾化过程中,导液管底部的高压可能会造成导液管堵塞甚至发生返喷。模拟结果显示,当雾化气体压力为5MPa~8MPa 时,导液管底部的压力为200kPa~350kPa,相当于大气压力的2~3.5 倍。然而在实际试验中,并没有遇到导液管堵塞或返喷的情况,主要原因如下。

首先,导液管底部的气体速度非常低,几乎为零,即使存在高压,底部的气体也没有足够的速度来引发返喷。其次,在气体雾化过程中存在振荡现象,包括以下5 个步骤:1)在没有熔体进入雾化腔的情况下,高压气体形成稳定的单相气流场,并形成闭涡结构。该阶段有一个低压区域,称为初次循环区,具有负压力,有助于将熔体吸入雾化腔。2)熔体从导液管底部向四周扩散,形成放射状结构,此时还没有对单相气流场造成破坏。3)熔体在导液管的角部位开始破碎,产生熔滴,高压气体向低压方向流动。4)由于熔滴破坏了闭涡状态下的气体动力学,因此高压气体进入次回流区,导致导液管底部的压力逐渐增加。5)导液管底部的压力逐渐升高,最终导致熔体停止流动。此时,一次回流区不再含有熔体,而雾化气体会重新建立单相场的闭涡结构。该循环反复出现,确保雾化过程持续进行,不会造成导液管堵塞或返喷[9-10]。

在气体雾化过程中,高压现象并不罕见,由于存在高温度梯度和速度梯度,难以直接测量导液管底部的压力,因此只能通过试验和模拟来观察该现象。熔体先横向扩展,导致雾化呈锥形。该情况存在较强的径向压力梯度,表明可能存在高压区域,通常在中轴线上。另外,在一定程度上导液管底部会存在高压,但并没有造成导流管堵塞或发生反喷。该高压会导致出现单相场和双相场振荡现象,也是“啸叫”产生的原因。

2.4 熔滴的球化时间和凝固时间的竞争关系

在二次破碎结束后,熔滴受表面张力作用逐渐球化。然而,对于高黏度流体(如非晶合金溶液),黏度会妨碍球化。这2 种竞争作用决定了不规则粉体球化所需时间,可以使用如公式(1)所示的球化时间(tsp)计算公式。

从公式(1)可以看出,熔滴的直径和体积越大,球化越困难。黏度会抑制球化,而表面张力促进球化。当球化时间小于凝固时间(tso1)时,熔滴可以在凝固前快速完成球化,并形成球形粉体。反之,如果球化时间大于凝固时间,熔滴在未完成球化前凝固,则会形成不规则粉体。

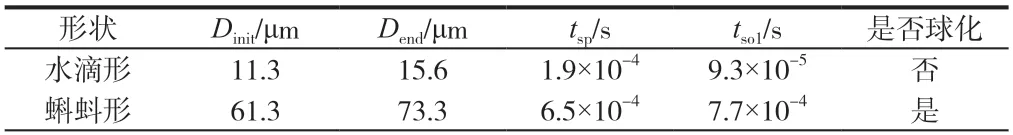

采用数值模拟方法模拟2 个不同直径粉体颗粒的降温曲线,如图5所示。结合Fe 基非晶合金的固相线温度,当颗粒温度降至固相线温度时,即为熔滴凝固时间。初始液滴呈蝌蚪形状,其初始直径为61.4μm,最终直径为73.2μm,根据公式(1)计算球化时间,为6.50×10-5s,见表1。凝固时间可以从模拟冷却曲线(图5)中获得,为7.67×10-4s。此时粉体已经完成球化,最终呈现球形,因为某部分凝固得太快,所以形成了不规则的蝌蚪形状。

表1 不同形状球化时间与凝固时间

初始液滴呈水滴形状,初始直径为11.4μm,通过公式(1)计算球化后的球体直径,为15.7μm,见表1。根据图5,凝固时间约为9.3×10-5s,此时该液滴并未球化,导致形成水滴形状的不规则粉体颗粒。

3 结论

本文在研究气体雾化过程中,进行了熔体破碎模拟,观察了气体雾化的液柱破碎过程,并将其与高速摄像机记录的实际影像进行对比。此外,对二次破碎后形成的不规则熔滴与通过扫描电镜观察到的粉体形状进行了详细对比,阐明了气体雾化过程中不规则粉体形成的原因。1)初次破碎是由高速气流对液柱施加冲击引起的,导致液柱的横截面积缩小,进而出现缩颈和断裂。初次破碎点分布在断裂熔体、气流汇聚处和导流管边缘。在稳定状态下,初次破碎主要发生在导流管的边缘。2)气体雾化过程中振荡现象的频率约为833Hz,而高速摄像机的记录验证了该现象的存在,频率约为805Hz。出现这种振荡现象的主要原因是气液两相场中导液管底部位置存在高压,该振荡现象有助于细粉的形成。3)在气体雾化过程中,二次破碎使熔滴分裂成两部分。该过程包括熔滴的形状变为椭球状,进而出现缩颈,最终断裂。在快速冷却条件下,破碎过程可能比熔滴完全凝固发生更早,导致形成纺锤形、椭圆形和丝状粉末。如果破碎完成但球化时间较长,会形成水滴状粉末;反之,如果球化时间短于凝固时间,将会形成蝌蚪状粉末。