面向复杂工况的液力变矩器与变速箱效能优化协同控制策略

2024-02-20张泽宇惠记庄许仕伟耿麒卜正锋

张泽宇,惠记庄,许仕伟,耿麒,卜正锋

(1. 长安大学道路施工技术与装备教育部重点实验室,710064,西安; 2. 西藏天路股份有限公司博士后工作站,850000,拉萨; 3. 陕西航天动力高科技股份有限公司,710077,西安)

工程机械经常工作在重载荷、强冲击、大波动的复杂工况中,由于传动系统的控制策略难以适应非平稳、非线性、非周期的激励,且大多以驾驶员手动操作为主,往往导致整机传动效能不佳。

液力变矩器是机械液力传动系统中的关键部件,具有变速、增扭和衰减发动机扭振的特点,但传动效率相对低下[1]。文献[2-5]提出了液力变矩器效率优化结构设计方法,有一定的节能效果,但液力变矩器本身存在“机械-液力-机械”两次的能源转化,传动效率提升有限。针对上述不足,文献[6-7]分析了液力变矩器闭锁过程的充油时间、开环和闭环过程,提高了锁止过程的质量。文献[8-11]提出液力变矩器的闭锁控制方法,实现了传动系统机械与液力工况的切换,提升了传动效率,但仅考虑液力变矩器本身的优化,仍存在一定的功率损失。

除对液力变矩器自身开展优化外,还需对动力传动系统的功率流进行分析。文献[12-13]提出了发动机与液力变矩器的匹配方案,通过对液力变矩器的有效循环圆直径开展优化,改善了匹配方法的不足。文献[14-16]建立了发动机与液力变矩器的匹配模型,进一步提高了发动机与液力变矩器的匹配精度。文献[17]提出了评估液力变矩器与整机系统匹配效果的方法,可针对具体机型的载荷特点定制化设计和选配液力变矩器。

然而,除液力变矩器外,变速箱的换挡策略也是决定工程机械作业效能的关键。文献[18-19]提出了适用于工程机械的换挡策略,可避免作业中频繁换挡和错误换挡,但尚未结合液力变矩器进行协同优化。文献[20]基于轮式装载机的工作特点和液压机械动力回流传动(hydraulic mechanical power reflux transmission,HMPRT)特性,提出了一种涉及油门开度、速度、液力变矩器速比的三参数换挡策略,建立了HMPRT装载机仿真模型,验证了纯加速和V型工况下换挡策略的有效性。文献[21-22]对最佳动力性换挡规律进行优化,结果表明优化后的换挡规律在保证车辆动力性的基础上,能够明显提高液力变矩器液力工况下的传动效率。以上研究均是针对工程机械传动效率低、耗能高以及液力变矩器效率不佳等问题所提出的换挡策略,较少考虑工程机械在复杂工况下对动力性能的要求。

装载机是典型的土方工程机械,由于在复杂工况下,对其传动系统的液力变矩器和变速箱进行协同控制具有较大的效能优化空间,因此,本文以装载机为研究对象,在其动力传动系统平衡方程的基础上,构造了基于牵引性能理论的装载机动力传动系统仿真平台,并进行实验验证;接着,通过研究ZL50型装载机的牵引特性,分析了不同牵引阶段的动力性能,给出了液力变矩器闭锁点对动力传动系统的影响;最后,基于以上研究结果,提出了装载机液力变矩器与变速箱的效能优化协同控制策略,并对优化前后的装载机效能进行了对比分析。

1 装载机动力传动系统动力学仿真平台搭建与整车验证

1.1 装载机动力传动系统仿真平台的搭建

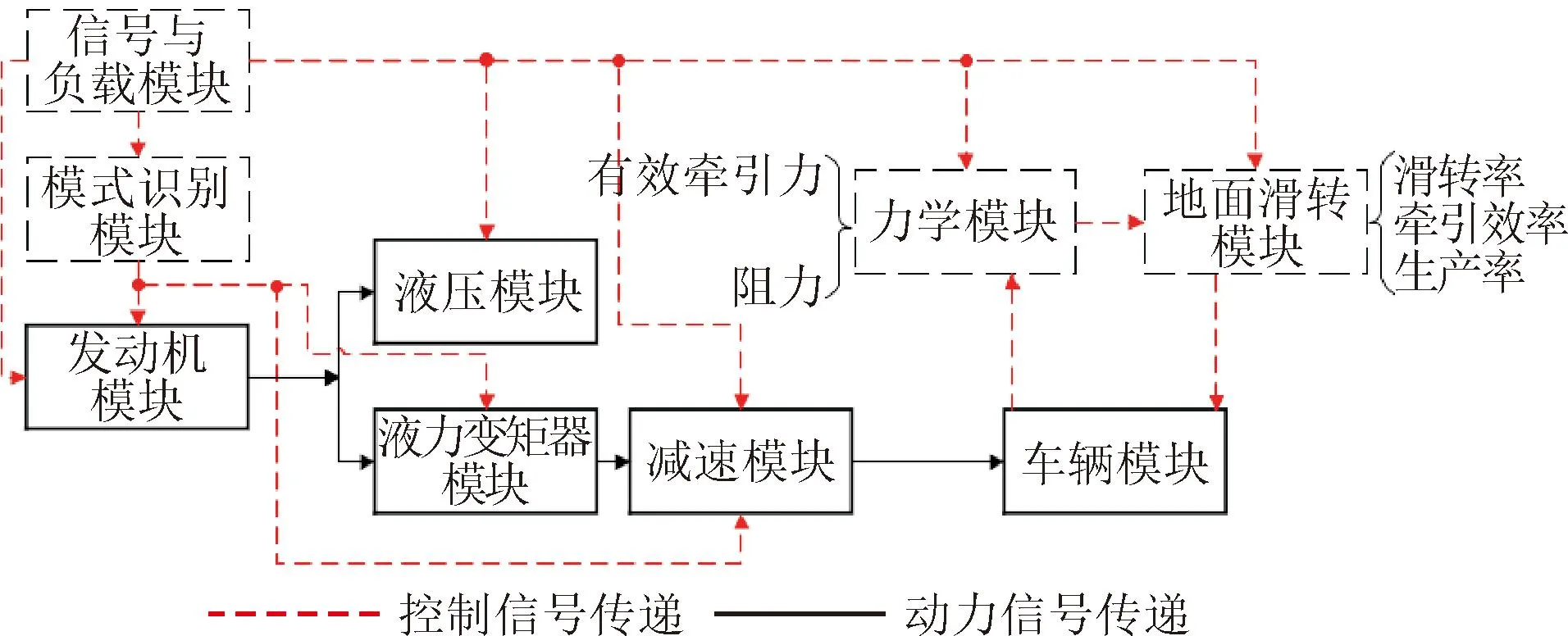

图1 装载机功率与力学平衡架构Fig.1 Power and mechanical balance architecture of loaders

以工程机械牵引特性理论为基础[23],建立装载机功率与力学平衡架构,如图1所示。装载机的动力源为发动机,其功率可分别分流至液压系统和传动系统。

进一步建立机电液联合仿真模型,如图2所示。力学模块中,在牵引力与阻力的共同作用下,将有效牵引力作用于车辆;地面滑转模块中,根据有效牵引力与装载机的总重量,计算滑转率、牵引效率和生产率。

图2 装载机机电液联合仿真模型Fig.2 Electromechanical hydraulic joint simulation model for loaders

1.2 装载机循环工况的数据采集实验

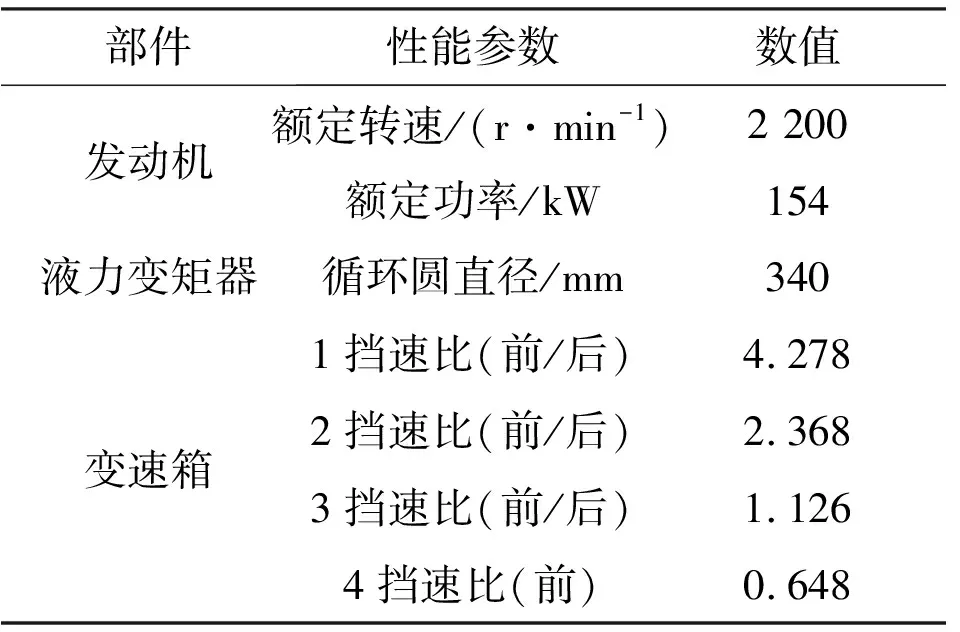

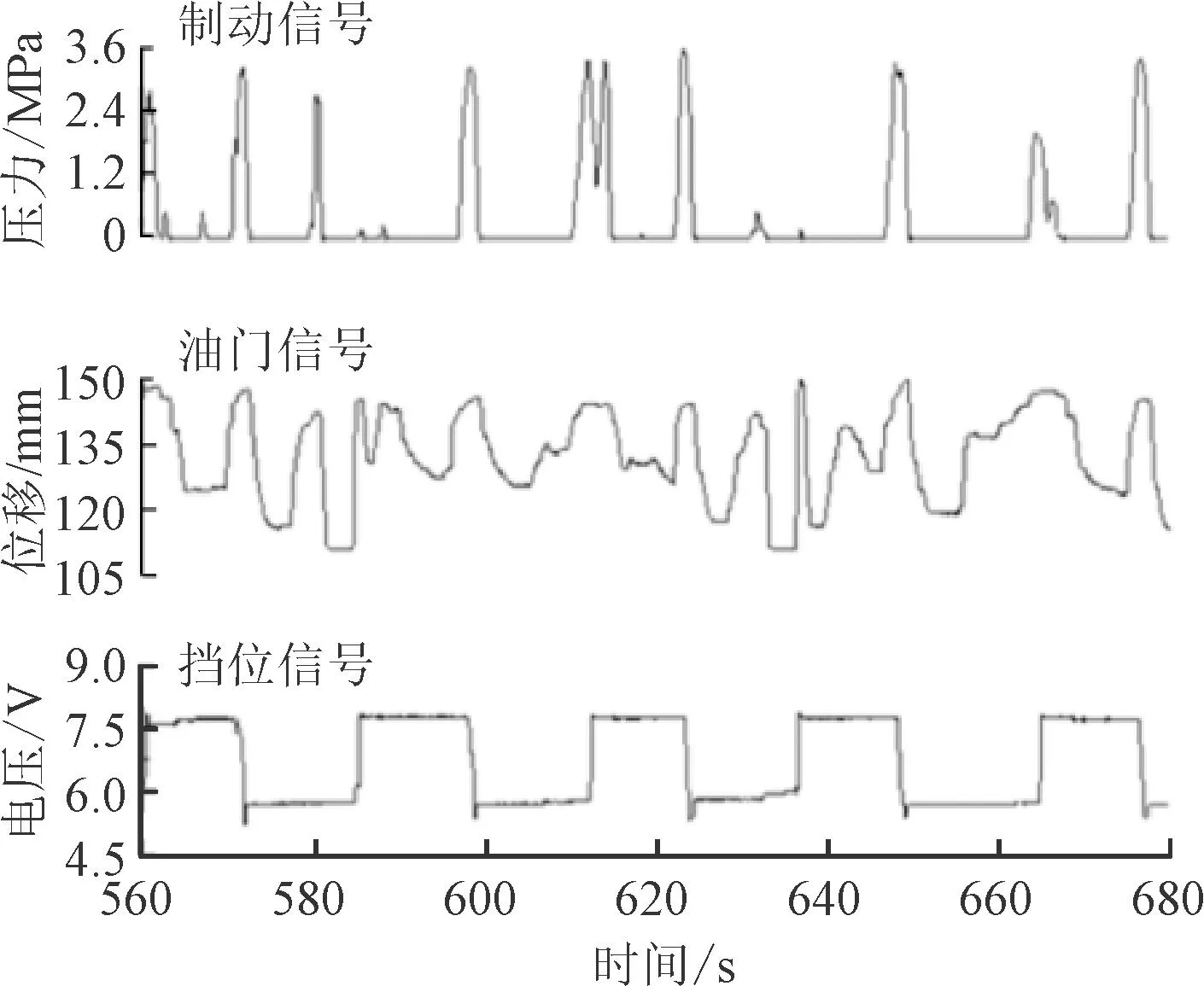

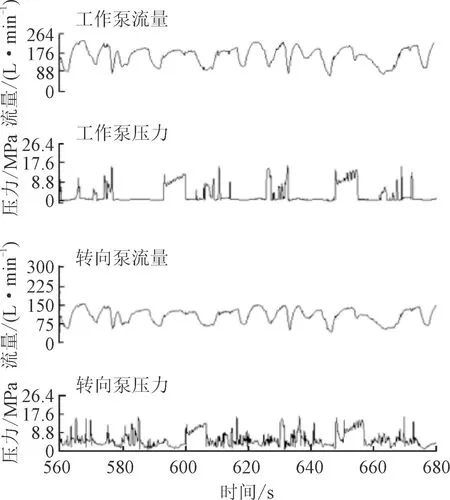

以ZL50型装载机在V型工况下铲运铁矿粉作业为例,开展循环工况采集实验,如图3所示。该装载机的主要性能参数列于表1,采集到的人、机信号如图4~图6所示。在转向液压系统中,转向泵驱动转向油缸,完成装载机的转向;在举升液压系统中,工作泵驱动动臂和转斗油缸,完成装载机的举升作业。

(a)数据采集实验

(b)V型作业方式

表1 装载机的主要性能参数

图4 驾驶员操作意图信号Fig.4 Driver’s operation intention signal

图5 液压系统信号Fig.5 Hydraulic system signal

图6 传动系统信号Fig.6 Transmission system signal

1.3 装载机动力传动系统仿真平台的实验验证

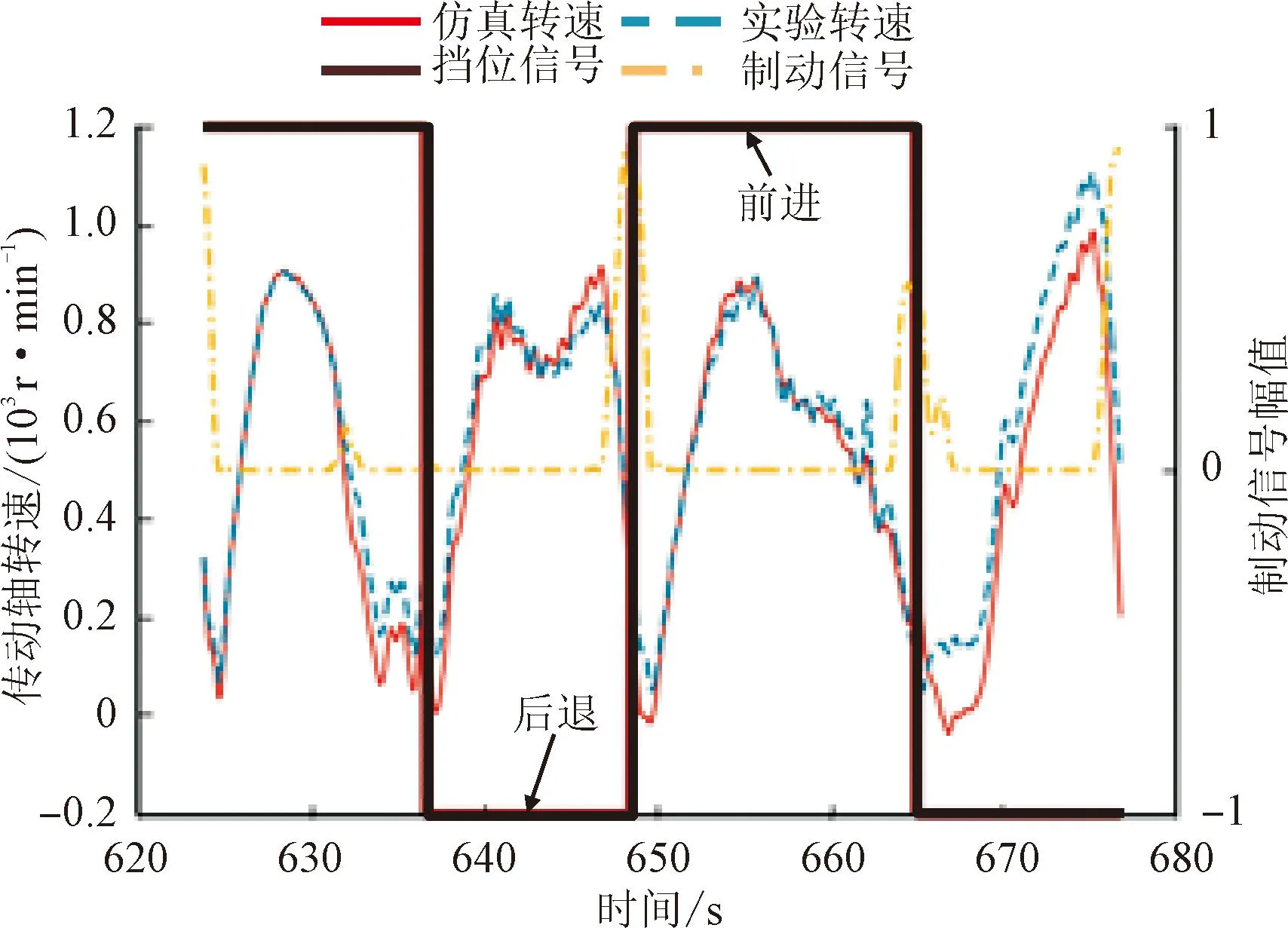

将图4所示的的驾驶员操作意图作为输入信号,运行于机电液联合仿真模型中。在功率分流与力学平衡的基础上,将发动机、传动轴的输出信号与传动系统的实验数据进行对比,如图7和图8所示。图8中,制动信号幅值为0表示不制动,为1表示制动。

图8 装载机传动系统模型验证Fig.8 Model validation of loader transmission system

由图7可见,发动机仿真转速与实验转速的趋势基本一致,均值误差仅为3.9%。这是由于油门开度标定时存在误差,发动机在调速段的扭矩变换近似为线性所导致的。

由图8可见,传动轴的仿真转速与实验转速的数值相近,均值误差为7.9%。这是由于仿真模型中铲掘段和卸料段物料质量按照线性变化进行,且未计算换挡功率损失,制动模型也为简化模型,因而在铲掘、卸载、换挡、制动过程中存在误差。

2 装载机传动系统动力性能对比研究

2.1 装载机动力传动系统台架实验

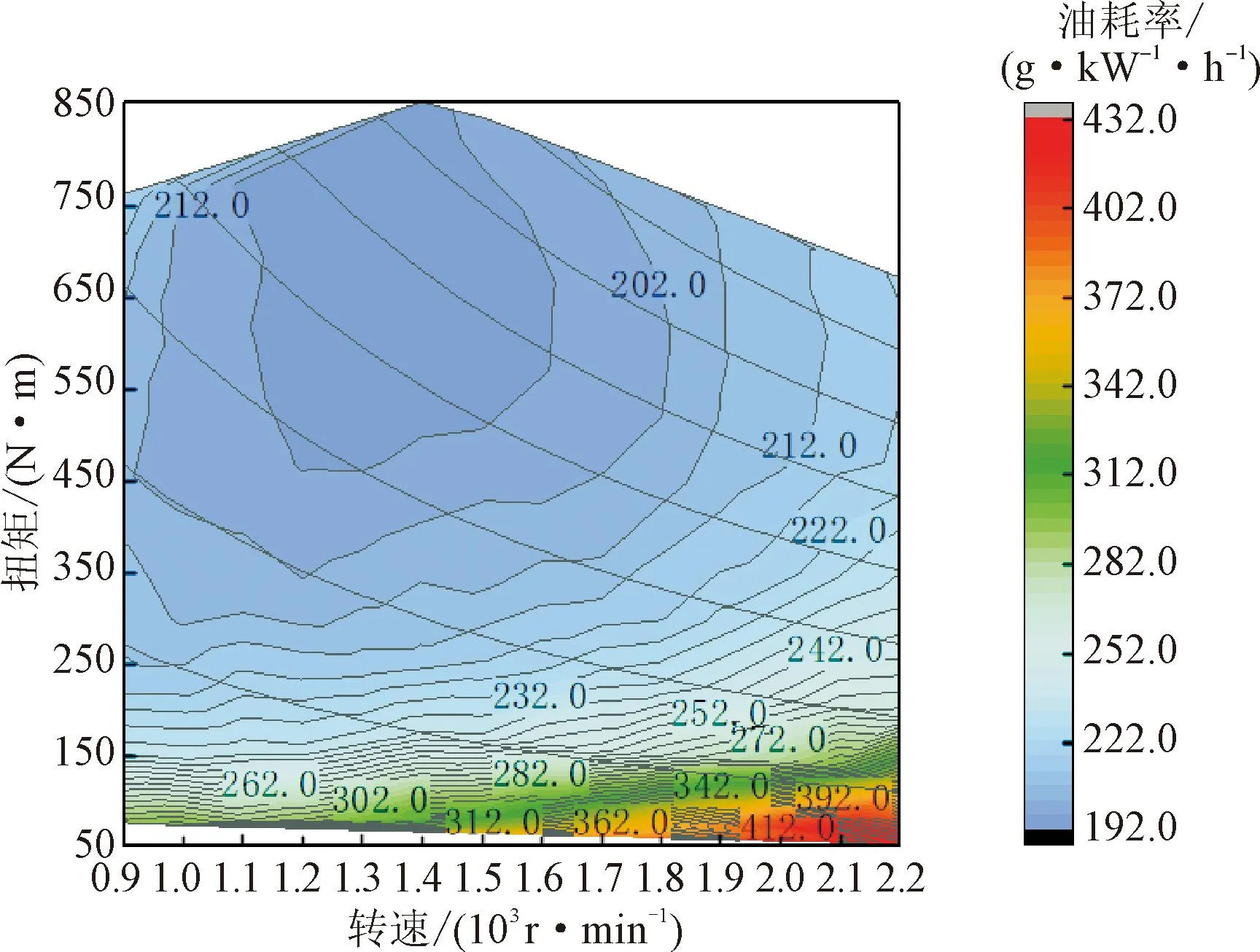

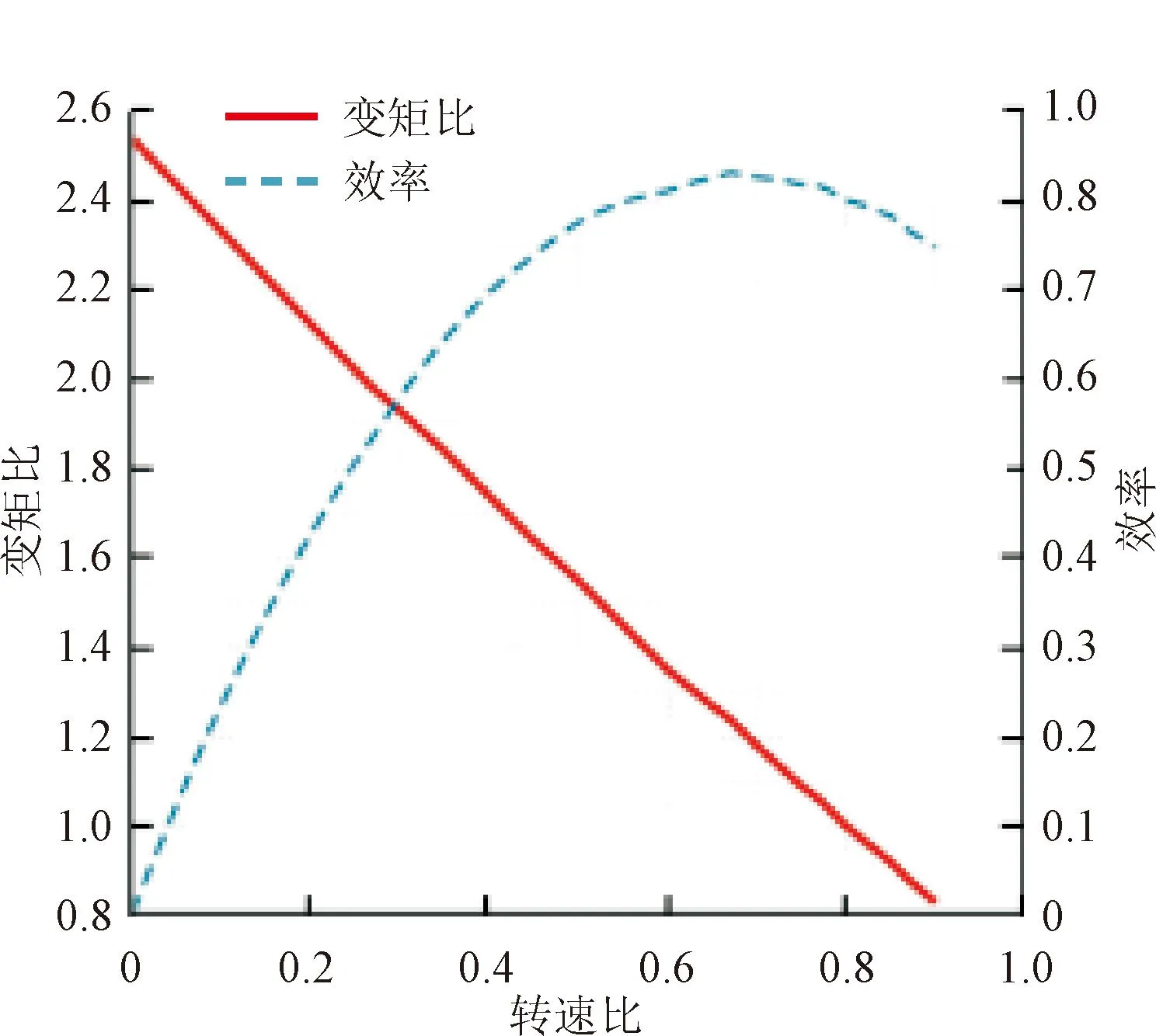

为了研究装载机传动系统的动力性能,本文开展了装载机动力传动系统台架的实验研究,主要包括发动机台架实验与液力变矩器台架实验,实验平台与性能数据如图9和图10所示。图10中,转速比为液力变矩器的涡轮与泵轮转速之比,变矩比为涡轮与泵轮的转矩之比。

(a)发动机

(b)液力变矩器

(a)发动机万有特性

(b)液力变矩器原始特性

2.2 ZL50装载机牵引特性对比研究

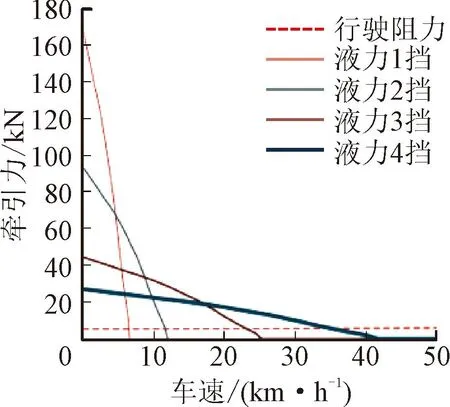

采用装载机动力传动系统仿真平台开展计算,得到空载时的牵引特性,如图11所示。

图11 装载机空载时的牵引特性Fig.11 Traction characteristics of loaders when unloaded

由图11可见,滑转率随牵引力的增加而增加,当牵引力大于110 kN时,斜率开始明显增加。牵引力约为85 kN时,达到最大牵引效率工况(a点);牵引力约为108 kN时,达到发动机最大功率工况(b点);牵引力约为132 kN时,达到额定效率工况(c点),此时滑转率应小于14%[23];牵引力约为151 kN时,达到最高生产率工况(d点);牵引力约为157 kN时,为经过发动机功率分流后传动系统的牵引力工况(e点)。生产率最高时对应的滑转率为30%~38%,牵引效率最高时对应的滑转效率为1%~18%。滑转率较高时,轮胎的磨损相对较大,因此应避免此类情况发生。

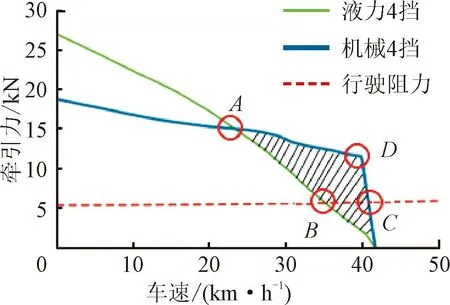

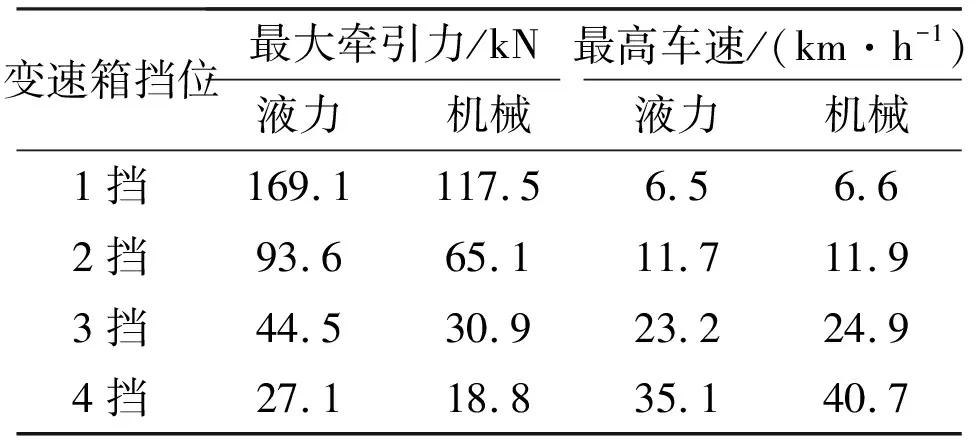

结合装载机动力传动系统台架的实验数据,可得到液力与机械传动工况下牵引力与理论车速的关系,如图12(a)和12(b)所示。其中,行驶阻力是在无坡度阻力与工作阻力条件下计算得到的。前进4挡的机械和液力工况的对比如图12(c)所示。表2给出了空载、满油门开度下,不同挡位时液力与机械工况的最大牵引力与最高车速。

(a)液力工况

(b)机械工况

(c)液力4挡与机械4挡

表2 ZL50装载机不同挡位下的动力性能对比

对比图12可知,在某一固定挡位下,车速较低时液力工况的驱动力更大,随着理论车速的增加,驱动力开始减小,且机械工况下的驱动力会逐渐大于液力工况。以4挡为例,如图12(c)所示,考虑行驶阻力时,液力工况下的最高行驶速度出现在B点,机械工况下的最高行驶速度出现在C点,因此在同等条件下,机械工况可达到的理论行驶速度更高。点A、B、C、D所围成阴影部分的面积即为装载机切换传动工况后可增加的输出功率。

由表2可知,装载机在液力工况下的最大牵引力比机械工况下高出约40%,可承受的负载波动更大。另外,在1挡时,车速最高仅能提高1%左右,因此,该阶段以适应大负载扭矩为主;2挡、3挡、4挡时,理论车速分别增加了2%、7%、16%,提升效果较为明显。

2.3 不同牵引阶段对装载机动力性能的影响

参照参考文献[24],将装载机的6段作业工况细分为11种,进而归为起步(空载前进起步P11、满载后退起步P31、空载后退起步P61)、举升(P41)、铲掘(P21)、匀速(满载匀速后退P32、满载匀速前进P42)4类牵引阶段。在此基础上,对比研究了不同传动工况对装载机的影响。

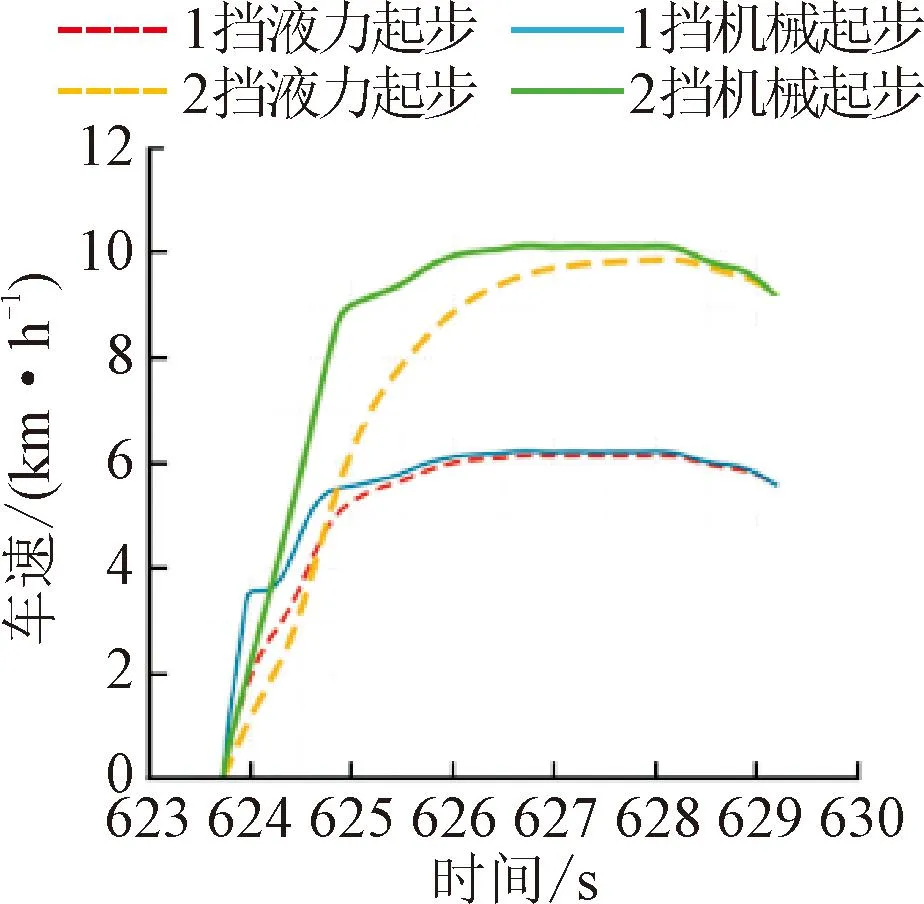

2.3.1 起步阶段的动力性研究

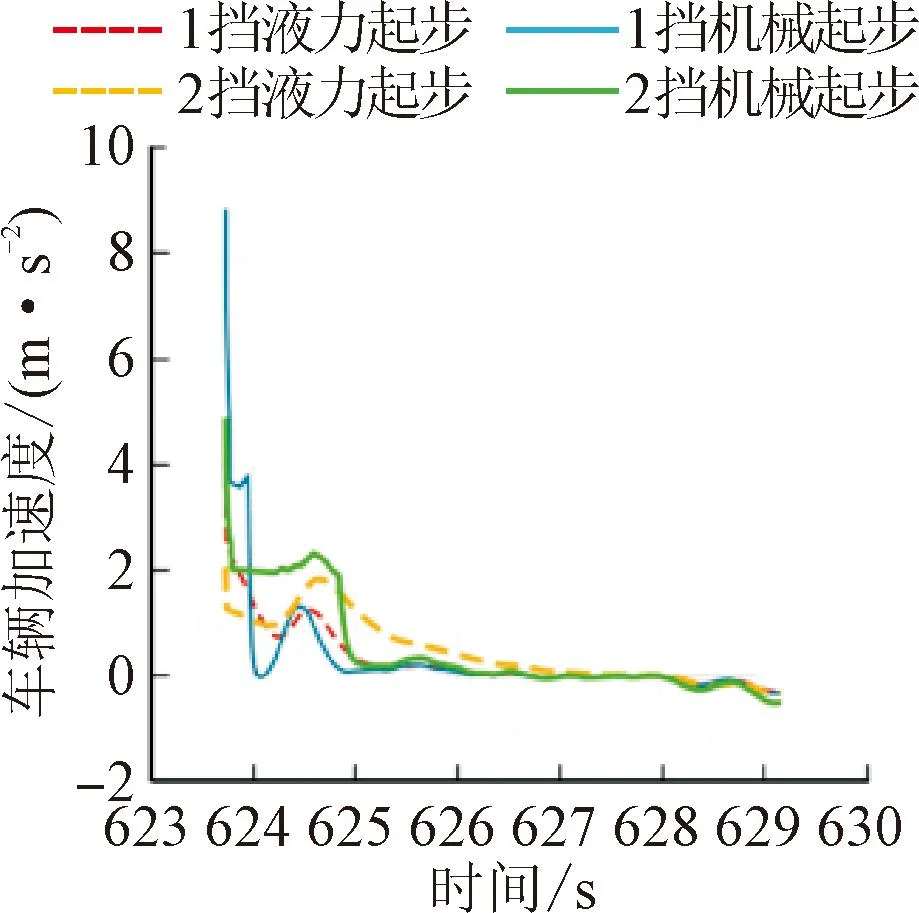

装载机在起步时,主要以提速为主,因此,以驾驶员在P11空载起步阶段的油门开度为例进行动力性分析,结果如图13所示。

(a)车速

(b)车辆加速度

(c)发动机转速

(d)发动机扭矩

由图13可知,相同挡位下机械工况的最高车速与起步加速度均大于液力工况,但由于受到负载的影响,机械工况起步时发动机的转速与扭矩均波动较大,而液力起步整体均相对平顺。由图13(c)可见,液力与机械的发动机转速曲线基本重合,但在起动瞬间,机械工况的发动机已有明显的掉速;而液力变矩器由于具有增扭作用,有效降低了发动机的输出扭矩,可以避免因负载冲击过大而熄火,从而确保起步任务的完成。

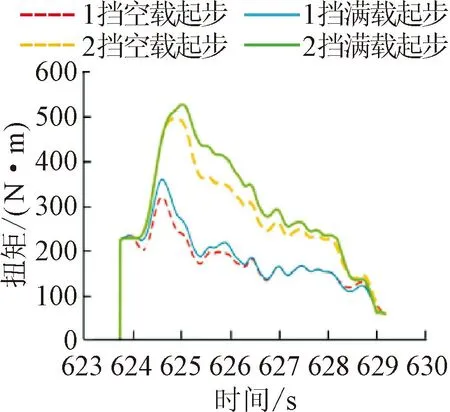

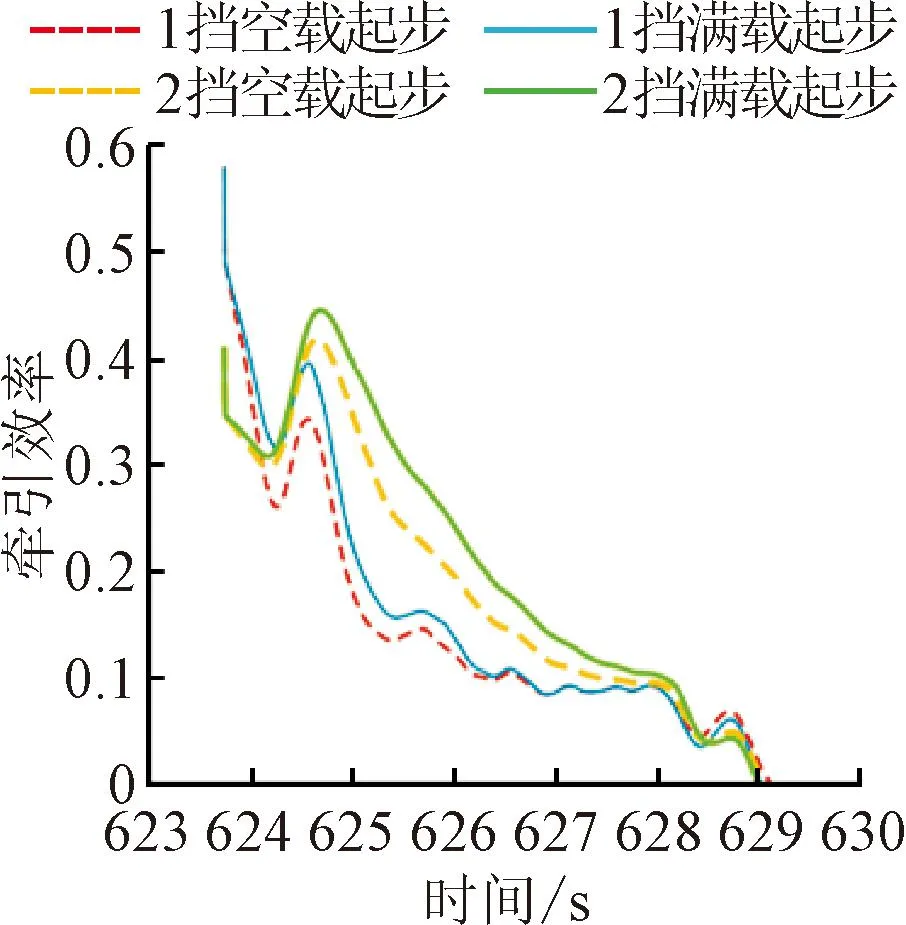

装载机在P11空载起步阶段、P31满载起步阶段时,发动机工作在调速特性段,转速主要由油门开度控制。由于1、2挡位的转速对比几乎一致,因此仅对比发动机扭矩与车速,并进一步分析其牵引效率和位移,如图14所示。

(a)车速

(b)发动机扭矩

(c)牵引效率

(d)位移

由图14可知,挡位相同时,满载达到稳定车速的时间相对较长。满载工况下发动机的扭矩相对较大,但车速的提升相对较慢;在起步瞬间,1挡的牵引效率高于2挡,但随着车速的增加,2挡的牵引效率逐渐高于1挡;满载工况下起步距离高于2.1 m时,2挡起步行驶较远,而空载工况下当距离超过1.8 m 时,2挡起步行驶距离较远。因此,当目标距离大于2 m时,选择2挡液力起步可具有较好的动力性;而当目标距离小于2 m时,选择1挡液力起步提速快。由于P11、P31、P61阶段同为起步阶段,区别仅在于载重不同,因此,P11阶段得到的结论同样适用于P31、P61阶段。

2.3.2 举升阶段的动力性研究

举升与起步阶段的区别仅为液压系统消耗的扭矩增加,而车辆的运动状态与P11阶段满载时几乎一致,因此不再赘述。由图13和图14可知,液力工况更适用于起步阶段。因此,P41举升阶段仅研究举升油缸功率满载与空载时,液力起步下发动机的状态,如图15所示。

(a)发动机转速

(b)发动机扭矩

由图15可见,与图14相比,举升阶段的发动机扭矩提升明显,这是由于该阶段依然处于发动机调速段,此时液压系统所消耗的发动机扭矩增加,而发动机转速几乎不变。因此,选择2挡液力起步,同样适用于举升阶段。

2.3.3 铲掘阶段的动力性研究

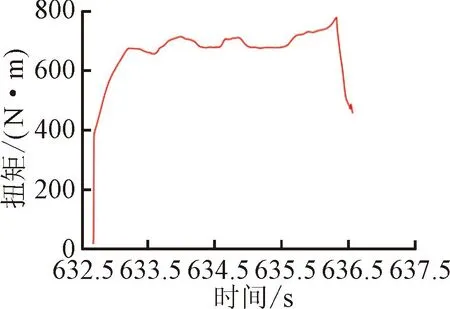

虽然铲掘阶段的液压消耗扭矩小于举升阶段,但由于该阶段的负载扭矩较大,因此必须全段使用液力工况,且需选择1挡以提供较大的牵引扭矩。1挡液力铲掘阶段的车辆状态如图16所示。

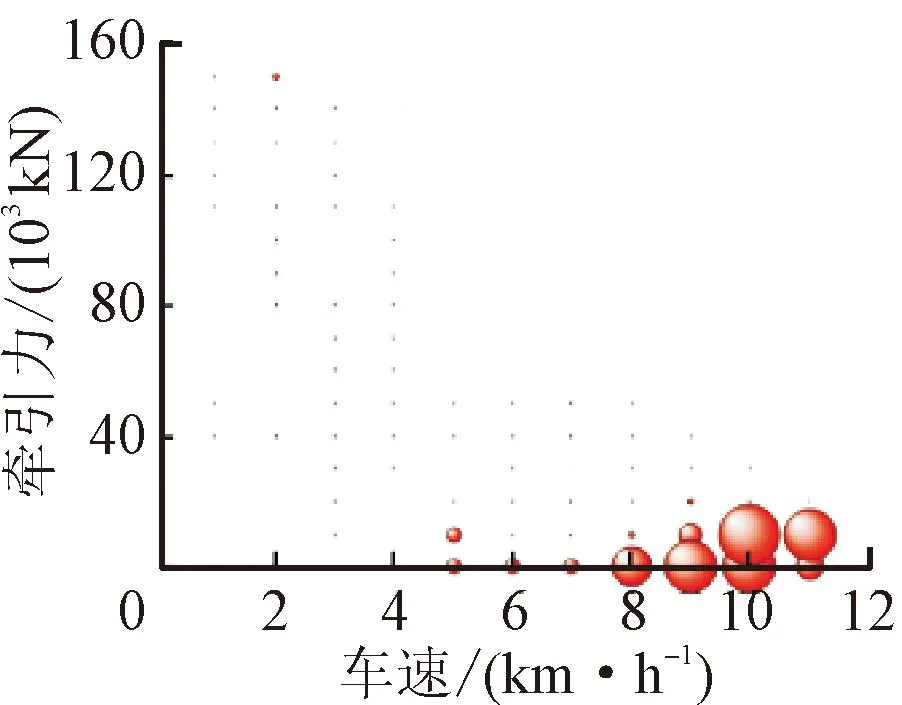

由图16(a)可知,该阶段的整体车速较低,结合图16(b)、16(c)可知,此时发动机几乎工作在额定功率点,如果增加挡位或者使用机械传动,则发动机必然无法承受此时的载荷。根据车辆的有效牵引力,计算出装载机在铲掘阶段的滑转率,如图16(d)所示。由于铲掘阶段装载机的附着重力是从空载变化到满载区间,因此,滑转率的时间历程并不重合。图16(d)中,滑转密度分布的圆圈大小表示实际工况点在该区域的分布次数,由此可知在铲掘阶段,滑转率主要分布在8%左右,能够满足牵引效率的要求;而极限工况下的滑转率最高达到25%,也未超过滑转许用值。如果仅为了满足最高生产率要求而将滑转率匹配在35%附近,则极限工况下的传动效率可能会出现失稳等问题,导致牵引效率减小,从而严重影响轮胎寿命。因此,采用1挡纯液力工况进行铲掘,可以较大程度地满足工作需要。

(a)车速

(b)发动机扭矩

(c)发动机转速

(d)滑转率

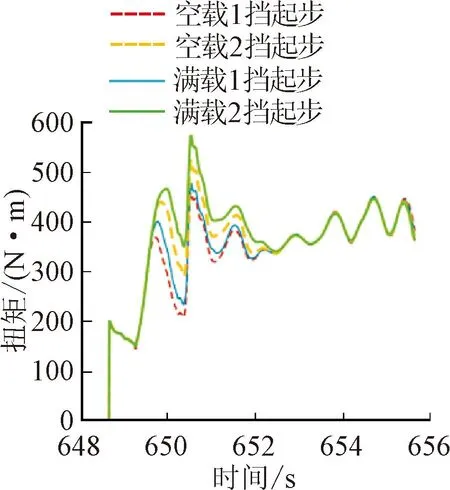

2.3.4 匀速阶段的动力性研究

以P32段为例,进行满载匀速阶段的效率分析,如图17所示。

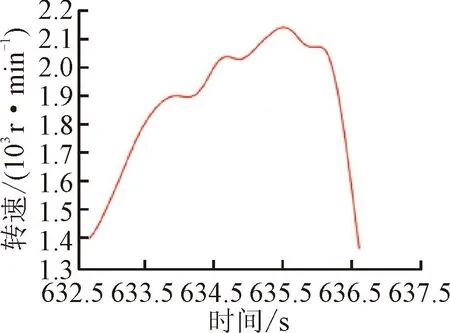

由图17(a)可知,匀速阶段车辆行驶相对平稳,1挡时车速的波动范围在4.3~6.0 km/h,2挡时车速的波动范围在7.0~9.5 km/h。在相同的油门开度及挡位条件下,机械工况匀速阶段的车速高于液力工况。由图17(b)可知,机械工况对油门增减更加灵敏,由于该阶段的发动机工作在调速特性段上,转速主要通过油门开度控制,因此发动机的转速几乎一致。根据图17(c),在满载匀速阶段,2挡传动的发动机扭矩普遍高于1挡,虽然机械工况下,发动机扭矩的波动相对较大,但均在调速段范围内,即使是2挡机械匀速工况下的扭矩峰值,也不到发动机外特性段扭矩的一半,因此该工况下发动机仍可以稳定、可靠地运行。由图17(d)可知,满载匀速阶段下,2挡液力工况的传动效率高于1挡,但机械工况的传动效率近乎达到100%[25]。因此,综合考虑行驶速度、加速度、发动机负载冲击以及传动效率等因素,在路面较好的工况下,选择2挡机械工况匀速行驶较为合适。

(a)车速

(b)车辆加速度

(c)发动机扭矩

(d)液力变矩器传动效率

2.4 不同闭锁点对装载机动力性能的影响

闭锁式液力变矩器可以灵活地在机械与液力工况之间切换,而闭锁点的选择会影响整机的传动效率及发动机的稳定性。

2.4.1 液力变矩器闭锁点的选择

当闭锁离合器处于结合状态时,液力变矩器为机械工况,虽然传动效率较高,但抗冲击、增扭效果弱;当闭锁离合器分离时,液力变矩器处于液力工况,转速较低时可以实现增矩、减少冲击的效果,但传动效率较低。

设计液力变矩器闭锁点时,需要依据不同的目标进行确定,闭锁点的选择通常分为3种。

(1)动力驱动型。动力驱动型闭锁点是为获得较高的动力性能,使车辆始终保持在最佳扭矩状态,该方式主要适用于车辆起步、爬坡、加速等工况。在同一油门开度时,选择机械输出与液力输出牵引力的交点作为闭锁点。

(2)平顺驱动型。在液力变矩器闭锁前后,由于涡轮输出扭矩存在突变,因而会对车辆造成冲击。为增加车辆行驶的平顺性,选择在耦合点处进行闭锁,此时导轮没有增扭作用。平顺驱动型的闭锁点转速比为im=0.80。

(3)经济驱动型。选择液力变矩器的高效率区间(效率大于75%)作为闭锁点,可以提升此区间内的传动效率,且能保证燃油的经济性,适合工作较为平稳的工况。经济驱动型的闭锁点分为高效率闭锁点1(转速比im1=0.47)、高效率闭锁点2(转速比im2=0.88)和最高效率闭锁点3(转速比i*=0.69)。

2.4.2 不同闭锁点对动力传动系统性能影响的对比研究

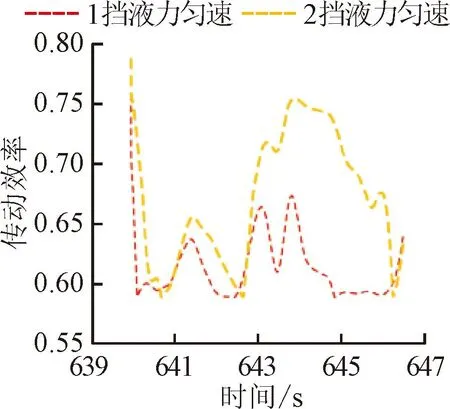

在循环工况下,2挡起步可以获得较高的动力性能,因此,以空载、满油门、2挡起步为例,对比研究起步阶段车速的变化,如图18所示。由图可见,动力驱动型闭锁与最高效率闭锁点的提速最快,然后依次是高效率闭锁点1、平顺驱动型闭锁点、高效率闭锁点2、纯液力工况。

图18 满油门开度下不同闭锁点对起步的影响 Fig.18 The effect of different locking points on starting at full throttle opening

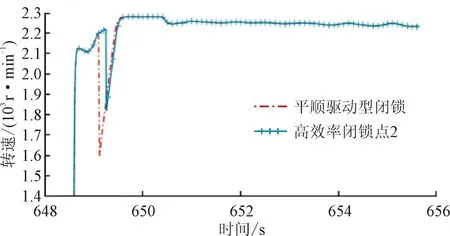

不同闭锁点下,发动机的转速波动如图19所示。由图可见,高效率闭锁点1、最高效率闭锁点已经掉速至熄火,动力驱动型闭锁点的掉速也较大,而平顺驱动型闭锁点与高效率闭锁点2进行闭锁对发动机影响最小。

图19 起步阶段不同闭锁点对发动机的影响 Fig.19 The impact of different locking points on the engine during the starting stage

由2.3节可知,装载机在举升与起步阶段的区别仅表现为液压系统消耗发动机的功率不同,因而在举升阶段发生闭锁时,对车速的影响与图19基本一致。选取平顺驱动型闭锁点与高效率闭锁点2进行对比研究,如图20所示。

图20 举升阶段不同闭锁点对发动机的影响 Fig.20 The Influence of different locking points on the engine during the lifting stage

从图20可知,举升阶段装载机的液压系统消耗功率较高,所选择平顺驱动型闭锁点引起的掉速也较高,因此,可保守选择举升阶段结束后进行闭锁。

3 循环工况下装载机传动系统的效能优化研究

3.1 液力变矩器与变速箱的协同控制策略

装载机起步时,采用液力工况能够提升扭矩,避免发动机因负载瞬间增大而熄火;但针对匀速工况,机械传动则能够达到较高的传动效率。为使装载机在作业时具有良好的动力性与经济性,结合装载机工况的智能模式识别与传统汽车闭锁方案的优势,建立循环工况下装载机传动系统智能多参数闭解锁控制系统,如图21所示。

控制方案总结如下:①P21铲掘与P41举升阶段不闭锁,匀速行驶阶段闭锁,以提高传动效率。②根据计算结果所选择的闭锁点,结合不同油门开度、不同挡位下的涡轮转速值进行闭锁。③切换挡位时,车辆状态容易产生波动,为保证动力平稳传递,避免发动机熄火,应当解锁。④当车速下降过快且具有制动信号时,应当解锁。⑤为避免频繁闭解锁,当实际涡轮转速n与目标涡轮转速nT的差值为50 r/min时,进行闭锁。

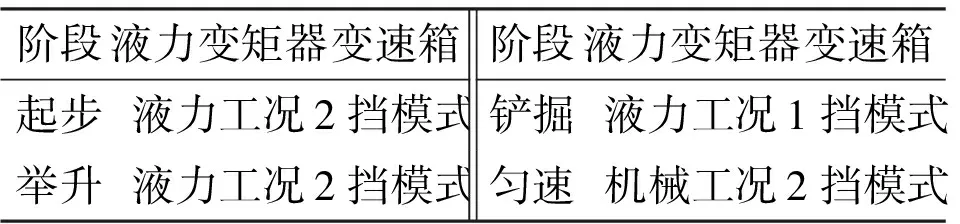

结合上述研究内容,提出液力变矩器与变速箱协同优化策略,如表3所示。

图21 智能多参数闭解锁控制系统Fig.21 Intelligent multi parameter closed unlock control system

表3 装载机V型作业模式效能优化策略

3.2 装载机的效能优化对比

由于实际施工中,难以找到完全一样的工况,使得驾驶员在固定时间的操作完全一致,因此,将第一章的整车采集数据引入仿真平台进行策略的对比研究,确保驾驶员的操作与车辆的工况完全一致。

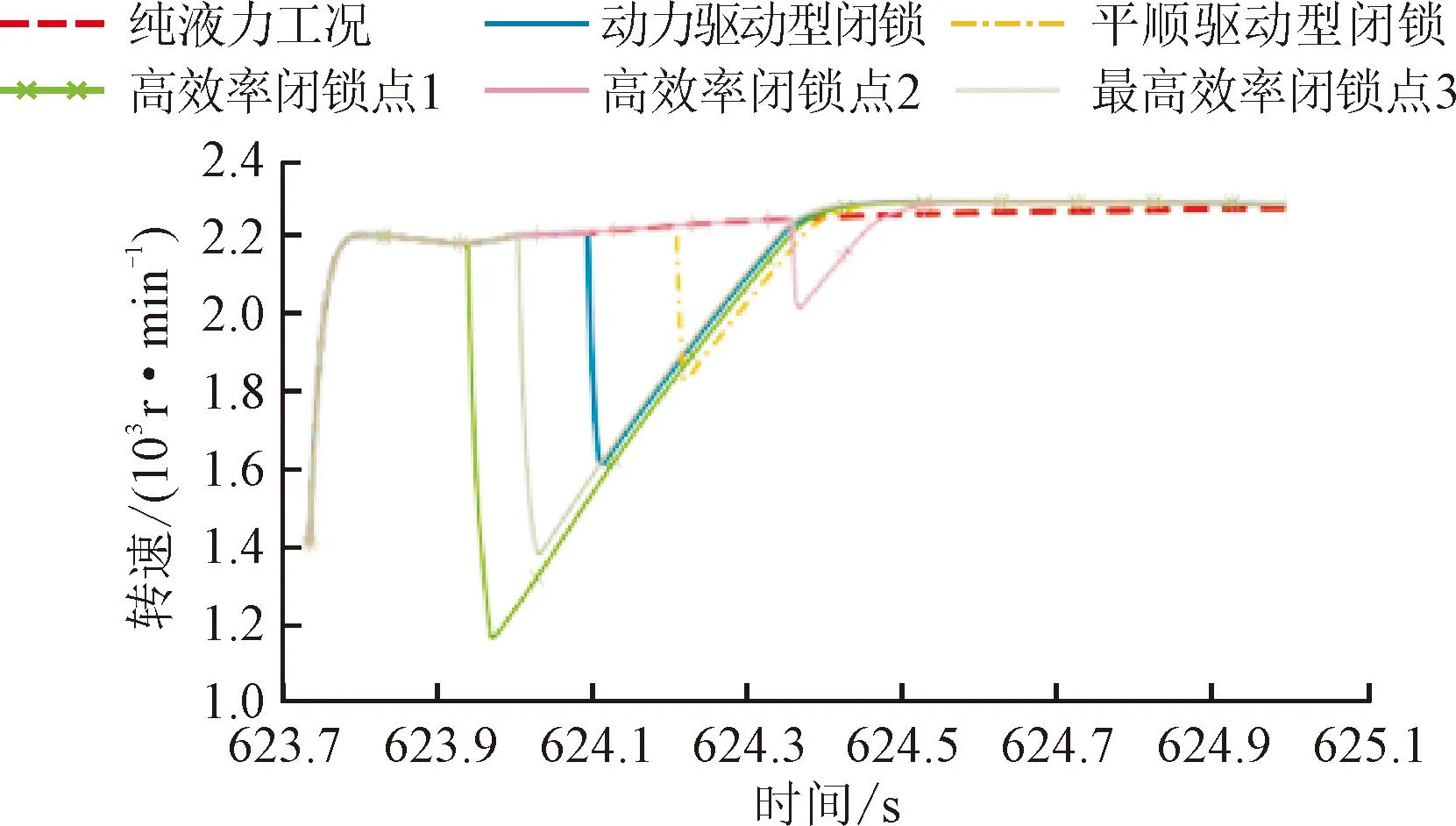

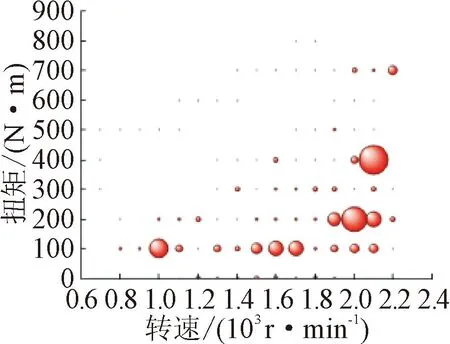

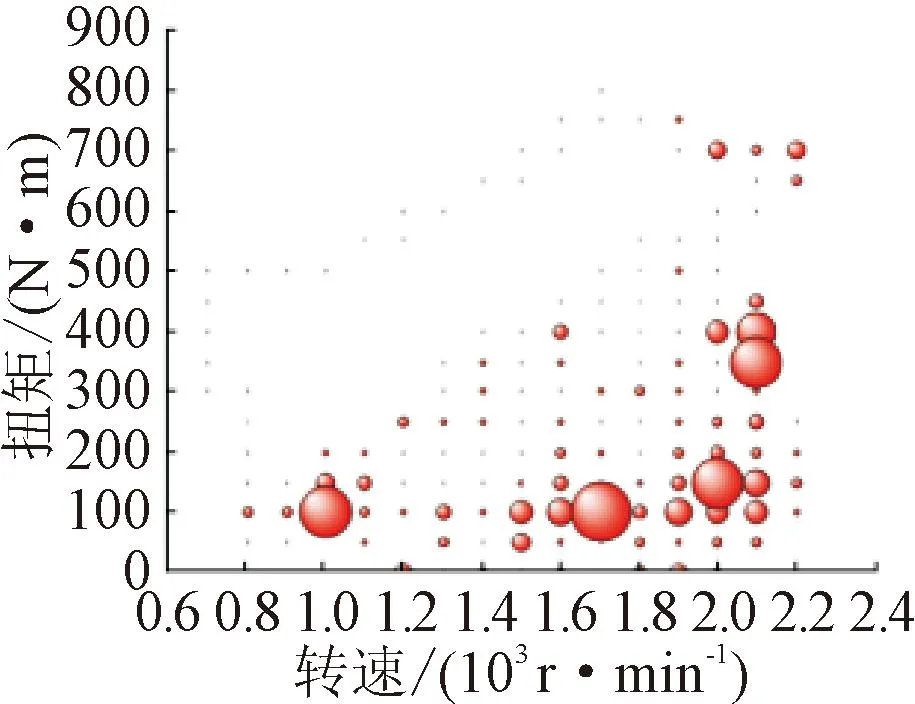

在装载机循环工况智能识别[26]的基础上,以效能优化为目标,采用液力变矩器智能多参数闭解锁控制,对发动机与装载机的效能进行对比分析。在623~676 s循环周期内,效能优化前后发动机的转速转矩密度分布如图22所示,装载机车速、扭矩密度分布如图23所示。其中,工作分布密度是指将发动机或整机的作业状态,根据所采集的数据分布在转速-扭矩或车速-牵引力图中,圆圈的大小表示发动机或整机的工作状态分布在此处的数量。

通过对比图22和图23可知,原装载机的平均车速为8.21 km/h,平均牵引力为15 163 N;效能优化后的平均车速为8.29 km/h,平均牵引力为15 797 N;装载机在一个工作循环下行走系统的平均有效作业功率从17.91 kW增加至19.39 kW。

(a)优化前

(b)优化后

(a)优化前

(b)优化后

结合发动机的万有特性曲线(见图10)与输出功率,得到其在623~676 s循环周期内的燃油消耗,如图24所示。其中,闭锁信号幅值为0表示解锁,为1表示闭锁。

图24 发动机燃油消耗量对比Fig.24 Comparison of engine fuel consumption

由图24可知,液力工况下燃油消耗量基本一致,闭锁后,由于缺少液力变矩器缓冲,导致发动机扭矩波动比液力工况大,但仍工作在调速段。在此周期下,发动机的燃油消耗量从0.173 L降为0.166 L,降低了约4.0%。

综合分析表明:与优化前的方案相比,优化后的装载机动力传动系统在相同的循环作业工况下消耗相等的燃油量,传动系统的有效输出效能从372.69 kW·h·mL-1提升到420.51 kW·h·mL-1,效率提高了约12.8%。

4 结 论

(1)基于传动系统牵引特性理论,建立了装载机的机电液系统联合仿真模型,以某ZL50型装载机为例,开展了循环工况数据采集实验,将采集到的驾驶员操作意图作为输入信号,用传动轴转速、发动机转速数据进行验证,得到的均值误差分别为7.9%和3.9%。

(2)以动力传动系统台架实验为基础,对装载机的牵引特性开展了对比研究。发现液力工况下,4个挡位的最大牵引力比机械工况提高了约40%;而机械工况下,2、3、4挡的理论车速分别比液力工况提升了约2%、7%、16%。

(3)对装载机不同牵引阶段下的动力性能进行了研究。在起步阶段,当目标距离超过2 m时,2挡液力起步对装载机整体作业的性能提升更大;在举升阶段,为避免发动机熄火,需选择2挡液力起步;在铲掘阶段,需使用1挡液力传动以满足负载要求;在匀速阶段,考虑到经济性能,应选择2挡机械工况。

(4)分析了闭锁点对装载机动力性、平顺性和经济性的影响。循环工况下,以耦合点进行闭锁对传动系统的动力性提升较高,且对发动机转速影响较小。其中,当装载机处于举升阶段时,需选择不闭锁以满足发动机储备扭矩的需求。

(5)提出了液力变矩器与变速箱效能优化协同控制策略。在同一循环工况、消耗等量燃油的条件下,装载机传动系统的有效输出效能由372.69 kW·h·mL-1提高到420.51 kW·h·mL-1,提升率约为12.8%。