不同氢气喷孔直径对汽油掺氢X型转子发动机性能及污染物排放的影响

2024-02-20张泽奇杜洋杨正浩高旭何光宇

张泽奇,杜洋,杨正浩,高旭,何光宇,

(1. 西安交通大学机械工程学院,710049,西安;2. 空军工程大学航空动力系统与等离子体技术全国重点实验室,710038,西安)

三角转子发动机,作为内燃机的一种分支,与往复式活塞发动机有着明显的不同。它不依靠往复式活塞发动机的曲柄连杆机构,通过其内部的转子直接带动偏心曲轴旋转进行做功,具有结构紧凑、体积小、扭矩均匀、噪声低、功率质量比高等优点[1]。在油电混合动力汽车、增程器、小型无人机等领域,三角转子发动机具有明显优势,但因为其燃烧室狭窄、燃烧室间相互漏气等结构缺陷,存在油耗高、密封困难、热力学效率低等问题[2-4]。为克服传统三角转子发动机的这些缺点,美国Liquid Piston公司提出了一种反三角结构的X型转子发动机(XRE)。XRE采用“8”字型转子型线,转子型线与缸体倒置,以外旋轮线作为转子型线,外包络线作为缸体型线。这种新型XRE结构有更高的理论压缩比、更高的高效混合循环(HEHC)循环热效率、更高的热效率和更高的功重比等特点[5-6],能完美解决上述三角转子发动机的高油耗、易磨损、易泄露等问题[7]。

目前,X型转子发动机的研究还处于起步阶段,比较成熟的XRE型号主要都来自美国Liquid Piston公司的X1型、XMv3型、X4型。经过理论计算,X1型发动机能达到60%的热效率,而实验热效率只有33%。通过优化密封方法、燃烧室形状和火花塞,XMv3型发动机的指示热效率从22%提升至34%。对于X4型发动机,经过性能预测后发现,使用预燃室柴油和航空煤油燃料,热效率为45%,转速为7 000 r/min时,功率为30 kW[5,8-10]。

作为一种二次清洁能源,氢气具有火焰传播速度高、热值高等优点,有望成为化石燃料枯竭的救星[11-12]。由于其优越的性能和近乎无限的资源,已成为了一种得天独厚的替代燃料。与常见的碳氢化合物(HC)相比,氢气具有更好的物理化学参数,包括较宽的可燃极限、较快的扩散速率、较高的绝热火焰温度和较低的点火能量[13-14]。尽管氢气能量密度低,储存困难,不适合作为发动机的唯一燃料,但在发动机中掺入少量氢气可以有效提高燃烧稳定性和运行性能[15-17]。在三角转子发动机的研究中,Fedyanov等[18-19]研究了氢气质量分数(掺氢量)为30%时对火焰传播的影响,得到了火焰前位置随曲轴转角和掺氢量的变化。同时,研究发现采用分段掺氢方法可以使得未燃烧的HC排放量减少到原来的一半,CO排放量减少40%。Su等[20]重点探究了富氢气条件对正丁醇稀燃性能的影响,发现加氢气后发动机运行的更加稳定,且NOx的排放降低。Ji等[21]发现提高掺氢量能有效缩短火焰的发展和传播周期。当氢气体积分数由0提高到5.2%时,HC排放量减少了44.8%,CO和CO2排放量也有所减少。在XRE的研究中,Yang等[7]研究了氢气-汽油预混XRE性能,发现随着掺氢量增加,实际工作流体引起的损失增大,理想HEHC和真实HEHC的能量损失增大,掺氢量为0.3时最佳点火角330°和345°的最大循环效率分别为42.6%和41.5%,且在转速为9 000 r/min 时,掺氢量增加0.3,HEHC循环效率提高了1.3%。

上述研究都对两种转子发动机掺氢性能进行了研究,但基本上都以进气道喷氢(缸内喷射前预混)为主,少有人对缸内直喷氢气进行研究。在三角发动机上,Shi等[22]研究了氢气缸内直喷方案下喷氢压力和喷孔直径对三角转子发动机燃烧性能的影响,发现考虑燃烧特性和污染物的形成时,0.4 MPa的喷氢压力和1 mm喷孔直径与1.2 MPa和3 mm时相比,峰值燃烧温度和放热率最大值分别提高了24.1%和40.5%,CO、HC的含量分别降低了61.5%和54.7%。在此基础上,又进行了氢气喷射型线和分段喷氢方案对发动机燃烧性能的研究[23-24],结果发现梯形和三角形喷射氢气方案下发动机性能表现较好,且分段喷氢可以有效提高火花塞附近湍流动能,对混合物分层和火焰传播有显著的有益效果,特别是转子室的后部,有助于提高燃烧特性和热效率。在XRE转子发动机上:Geng等[25]研究了缸内喷氢位置对XRE燃烧过程的影响,发现在燃烧室前侧喷氢时,燃烧最剧烈、温度最高、可达到26.56%的最高热效率,在此基础上又进行了点火时机对发动机燃烧性能的研究,发现点火时机提前可以显著提高燃烧阶段缸内温度和压力峰值,在点火时机为上止点前曲轴转角35°时,热效率达到最高,为24.49%。

综上所述可知,以往学者针对传统掺氢三角转子发动机已经开展了卓有成效的研究工作,但在XRE上的研究还十分缺乏,尤其是在缸内直接喷射氢气的研究方面。因此,本文建立了氢气缸内直喷以及汽油预混条件下新构型XRE的三维CFD数值仿真模型,对比研究了喷氢与不喷氢发动机的性能差异,进一步揭示了在相同掺氢能量分数条件下喷氢孔直径对发动机缸内流动、燃烧、热力性能以及污染物排放特性的影响规律。

1 实验方法及研究方案

1.1 XRE模型介绍

XRE与三角转子发动机的对比图如图1所示。可以看出,XRE具有与三角转子发动机正好相反的“8”字形转子和“类三角”形缸体。同时,它们的燃烧室容积变化规律、进排气位置、密封方式也不同。

(a)三角转子发动机结构

(b)XRE结构

XRE结构主要由椭圆形转子、类三角形缸体、前后端盖、排气道、进气道等组成。转子围绕曲轴公转的同时反方向自转,曲轴转角每转720°为一个做功循环。燃烧阶段XRE燃烧室由两部分组成,固定的半球形区域和随转子旋转变化的狭缝区域。火花塞位于燃烧室的顶部。腔室的体积在曲轴转角360°的上死点处达到最小。

XRE的工作流程与二冲程往复式发动机相似,转子同时负责进气与排气,燃烧室凸坑置于转子外部,火花塞置于凸坑内[26-27]。可燃混合气从进气道进入转子内腔后通入缸体,已燃废气通过转子周向排气口通入转子内腔与冷却气体混合,通过前端盖的3个排气道排出发动机。

图2 XRE转子理论型线的创成过程Fig.2 The generating process of XRE rotor theoretical profile

XRE转子理论型线的创成过程如图2所示。图中:x-O-y坐标为缸体(外齿轮)部件,固定不动;xr-Or-yr坐标为转子(内齿轮)部件,根据行星齿轮机构的运动特性进行顺时针自转,同时原点Or绕原点O逆时针公转,公转角速度为自转角速度的两倍;P点为x-O-y坐标系下固定的一点,将P点在xr-Or-yr坐标下运动形成的轨迹作为转子的理论型线,转子理论型线在xr-Or-yr坐标系下的数学描述为

(1)

式中:R为转子的创成半径;e为偏心距;v为xr-Or-yr坐标系下的特征转角,取值范围为[0,6π]。

XRE缸体理论型线则为外旋轮线的外包络线,其创成过程如图3所示。图中:xr-Or-yr转子(内齿轮)坐标系围绕x-O-y缸体(外齿轮)坐标原点公转,同时还围绕原点Or自转,自转角速度为公转角速度的一半,方向相反。缸体理论型线的数学描述为

(2)

式中:u为x-O-y坐标系下的特征转角,与v相关。

图3 XRE缸体理论型线的创成过程Fig.3 The generating process of XRE cylinder block theoretical profile

1.2 数学模型和边界条件

本文基于某型号的XRE进行仿真研究,具体几何参数如表1所示

表1 XRE几何形状参数

本文采用CFD方法对XRE内部燃烧过程进行模拟。由于转子在转动过程中腔室形状变化极大,导致XRE流体域的计算量较大,因此选用CONVERGE软件进行仿真研究。在建立CFD仿真模型时,首先基于XRE的具体参数建立三维模型,随后将通过CONVERGE软件进行网格划分。每个区域的表面网格划分为5个区域:进气道、排气口和3个燃烧室。基本网格尺寸设置为4 mm,同时打开自适应网格细化设置。通过CONVERGE软件的自适应网格划分和细化功能,设置细化级别为3级。

在计算模型上,选用RNGκ-ε湍流模型[28-29],其计算精度较高,预测能力较好[30],壁面传热模型选择Han-Reitz传热模型,该模型表达式[31]为

(3)

式中:qc为对流换热密度;ρ为工质密度;cp为比定压热容;Tg为缸内工质温度;Tw为壁面温度;y+为无量纲距离;G为能量源项;ν为工质运动黏度;μ*为摩擦速度,表达式为

μ*=cDk1/2

(4)

其中,cD为常数,k为湍流动能。

燃烧模型采用SAGE模型[32],SAGE模型是一种通用的燃烧模型,可以使稳态流体的模拟更加简单[33]。选择CONVERGE软件中精度最高的扩展Zeldovich 模型作为NOx形成模型[34]。化学反应机理选择Liu等提出的异辛烷和正庚烷混合物的简化骨架机理[35],该机理包含48个组分与152个基元反应,其中包括了详细的氢气氧化机理,可用于氢气-汽油燃料燃烧特性研究[36-38]。点火模型采用附加点火能量的形式。在3个燃烧室中心设置点火位置,并设置0.5 mm的球形点火芯域,3个芯的点火能量为20 mJ。计算初始条件如表2所示。

表2 计算初始条件

为了保证数值模拟精度,本文考虑了边界条件对工质的影响,预设的边界条件如表3所示。

表3 边界条件

1.3 喷氢方法

ε(H2)=

(5)

式中:q(IC8H18)=44 MJ/kg和q(H2)=120 MJ/kg分别代表汽油和氢气的低位热值。

氢气采用缸内直喷的方式,即氢气喷孔在发动机特定位置穿孔,氢气通过喷嘴直接进入燃烧室。假设计算域完全封闭,建模过程为瞬态过程;假定汽油和进入燃烧室内的空气立即与缸内混合物混合,即为均值状态。选择曲轴转角上止点前75°作为每个工况下的喷氢时机,分别设置不喷氢和喷孔直径为2、3、4 mm的4种工况,喷氢压力为0.8 MPa。为使得仿真结果明显,设置掺氢能量分数为10%。在相同的喷氢总量、相同的喷氢压力下,增大氢气喷孔直径会使得氢气喷射的质量流量增大,进而导致喷氢脉宽缩短。表4给出了不同喷孔直径下的喷氢参数。

表4 不同喷孔直径下的喷氢具体参数

另外,在3个燃烧室中分别安装3个喷嘴,均置于燃烧室顶端,喷射方向如图4中红线所示。

图4 氢气喷射方向Fig.4 Hydrogen injection direction

1.4 模型验证

由于本型号XRE目前仍处于研制阶段,为保证计算结果的准确性,采用相同建模方法对美国liquid公司的XMv3发动机进行建模仿真。本模型验证的实验数据基于美国Liquid Piston公司进行的实验[5]。该实验在测功机试验设施中进行,发动机由美国国家仪器系统控制。此外,动态压力信号由Kistler 6052C压电传感器测量,燃料是商用无醇汽油。在静止燃烧室下选择转速10 000 r/min为验证工况[5],并将仿真结果与实验结果进行对比,缸内压力与放热率的对比结果如图5所示。

经过对比发现,仿真得到的缸内压力和放热率变化趋势与实验结果相符合。对于峰值压力和峰值放热率,其各自的仿真结果和实验结果几乎相等,且缸压和放热率变化趋势相同。验证区间内,缸压最大相对误差约为8%。此外,该发动机的实验功率约为2.408 kW,所构建验证模型的仿真功率为2.531 kW,误差约为5.11%。进一步说明以相同建模方法对本文所研究的发动机同样具有较高的精度和可靠性。

(a)缸内压力

(b)放热率

2 结果与讨论

2.1 缸内流场分布与混合物形成

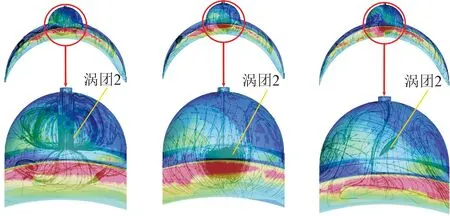

氢气-汽油混合物在燃烧室内的分布决定了发动机的燃烧性能。研究缸内流场运动和混合物的形成对于随后的燃烧过程是很重要的。图6展示了在不同喷孔直径下,氢气喷射中期、氢气喷射结束和氢气扩散后期(上止点前曲轴转角60°)缸内涡量以及流线分布,并且还对半球形燃烧室进行了局部放大,以便更清晰地展示其流场特征。

(a)2 mm

(b)3 mm

(c)4 mm

由图6可知,缸内平均涡量在喷氢过程中持续增大,在喷射结束后又逐渐减少。如图6(a)所示,喷孔直径为2 mm时,气流在喷射过程中喷射到燃烧室底处,流线聚集形成涡团1,喷氢中期与结束时刻缸内平均涡量分别为7 551.01 s-1和8 530.98 s-1。随后在扩散过程,随着转子转动,燃烧室对气流不断压缩,涡团1逐渐向左边移动,且逐渐消散,收敛程度减小,缸内平均涡量降至6 773.88 s-1。

喷孔直径为3 mm的喷氢缸内流场流线变化如图6(b)所示。在喷射开始时,气流首先随氢气喷入,在燃烧室中部流线聚集收敛,逐渐形成涡团2,此时缸内平均涡量为8 005.19 s-1。在喷射结束时,涡团2移动到燃烧室底部收敛,并形成对向涡团,使得燃烧室内流场流线紊乱,同时平均涡量达到极值8 939.41 s-1。在扩散阶段随着转子转动,涡团2逐渐移动到左侧,涡量降为6 173.58 s-1。

自然功率因数是供配电系统未输入无功补偿装置时的有效功率与无功补偿装置输入配电系统后的功率之比。自然功率因数的选择可以有效改善整个动力系统。为了实现这一目标,可以减少线路损耗并减少无功功率和恒定有功功率下的负载电流负载,可以使用改进的自然功率因数无功功率补偿器实现就地补偿。该补偿器可以减少无功功率传输线损耗并实现电气工程中的节能目标,达到电气工程节能的目的[9]。

图6(c)为喷孔直径为4 mm的喷氢缸内流场流线。随着喷孔直径增加,喷口处的质量流量增大,使得在固定喷氢总量一定下,喷射脉宽缩短。因此,4 mm 喷孔直径方案下,在喷氢中期流线仍在氢气喷孔附近聚集,形成涡团3。喷射结束时,涡团3还未随氢气流喷射到燃烧室底部,只在停留在燃烧室中部。在喷射扩散过程中,由于氢气喷射流动,在燃烧室中部的形成涡团3逐渐向燃烧室底部移动消散,缸内平均涡量达到7 422.07 s-1。之后随压缩过程持续到扩散阶段,在喷孔处存在少量流线聚集,缸内涡量降为6 590.38 s-1。

这些混合物的流动和旋涡的变化又会影响随后的氢气流动,从而导致点火前缸内氢气分布的差异。图7给出了不同喷孔直径下氢气喷射开始、氢气喷射结束和氢气扩散后期(上止点前曲轴转角60°)的氢气分布情况。

(a)2 mm

(b)3 mm

(c)4 mm

由图7可知,在喷氢开始阶段,随喷孔直径增大,氢气喷射流线的弥散角和穿透长度增加,这是由于喷孔直径的改变会直接影响喷射出口截面面积,从而影响出口氢气的质量流量。在喷氢压力不变下,喷孔直径的增大会使得在相同喷孔处可以观察到更多的氢气量,但这会产生更多的氢气喷射流对发动机内壁的撞击,从而降低了高速射流的湍流强度,使得射流与转子表面的相互作用对气流运动和混合气质量产生不利影响。

由于气流由氢气喷孔喷出,打断了后续的圆柱流动运动,因此在喷氢结束阶段,氢气喷射流附近由喷孔尾部向燃烧室内的定向流动逐渐加强。随着氢气喷孔直径增加,高速区明显增大。由于喷孔直径增大导致喷射质量流量增大,脉宽降低,所以喷氢结束时3 mm喷孔直径方案下的氢气喷射刚到转子壁面上,且氢气在下半部分分布更多,宽度更大,而4 mm方案喷射脉宽过短,喷射结束时氢气喷射流末端还未抵达转子壁。

在扩散阶段后期,2 mm方案时氢气已经开始在转子内壁和两侧狭缝中均匀扩散,3 mm方案时氢气还有部分在燃烧室内进行扩散,而在转子内壁上的氢气扩散不均匀,且两侧狭缝中右侧狭缝扩散量明显大于左侧。4 mm方案时由图6(c)可知,扩散阶段在喷孔位置存在一定涡度的漩涡,因此氢气有小部分扩散至转子壁上,而大部分会向燃烧室顶部聚集,形成图7(c)中氢气上下各自扩散的现象。可以看出,喷孔直径越小,氢气在半球形燃烧室分布越少,在两侧狭缝中分布越广越均匀。这样的氢气分布结果也导致发动机燃烧过程产生差异。

2.2 燃烧过程分析

为了比较燃烧阶段不同喷孔直径产生的燃烧过程差异,图8给出了燃烧阶段3个时刻缸内温度云图以及燃烧前期半球形燃烧室中部截面温度云图。根据温度场分布,温度梯度较大的可视为火焰前表面。通过观察火焰前表面的传播过程,可以更清楚地了解缸内燃烧过程。

(a)不喷氢

(b)喷孔直径为2 mm

(c)喷孔直径为3 mm

(d)喷孔直径为4 mm

由图8可知,在燃烧前期,火焰前表面在燃烧室内部传播,图中显示出缸内温度截面图。在不喷氢方案下,火焰只在燃烧室右半部分进行传播,而喷氢后火焰已经开始向燃烧室左半部分进行扩散,且喷孔直径越大,向左扩散越明显,这是因为由上一节可知,喷孔直径越大,扩散过程中半球形燃烧室内氢气分布量越大,向转子壁上和两侧狭缝扩散氢气量越少。

在燃烧中期,不喷氢方案下,火焰在燃烧室内只在右上方剧烈燃烧,燃烧室内大部分空间都没有得到充分燃烧,且在燃烧室两侧夹缝中只有右侧狭缝存在少量燃烧情况,即便到了燃烧后期,半球形燃烧室内也未得到完全燃烧,仅有一半的燃烧室区域得到燃烧,且只有右边的狭缝内得到了燃烧反应。

喷氢方案下,在燃烧中期燃烧室内部得到充分反应,此时由图8(b)~8(d)可以看出,在2 mm喷孔直径方案下,火焰在燃烧室内的左侧和右侧都进行传播,且火焰已经传播到两侧狭缝中。3 mm喷孔直径方案下,火焰主要向燃烧室右侧和左上侧进行传播,因此两侧狭缝中右侧狭缝的火焰燃烧与2 mm方案相近,而左侧夹缝中燃烧不如2 mm充分。4 mm 方案下的火焰已经开始大量在燃烧室内传播,且已经开始向左侧狭缝中扩散,但左侧狭缝火焰面积小于右侧狭缝,且与3 mm方案相比在此时刻两侧狭缝火焰面积差距更大。

在燃烧后期,图8(b)~8(d)3个喷氢方案的温度云图趋于一致。具体来说,火焰主要分布在半球形燃烧室和两侧狭缝中。2 mm方案下,燃烧室内火焰温度最高,两侧狭缝燃烧面积最大,且形状比较对称;3 mm方案下,火焰传播路径重心不在燃烧室左侧,所以燃烧后期左侧的狭缝燃烧面积小于右侧狭缝;4 mm方案下,燃烧室已经存在燃烧结束区域,且两侧狭缝火焰面积增长极小,说明该方案燃烧时间较短,燃烧不够充分。

2.3 发动机整体燃烧性能

OH、H和O自由基是燃烧过程中必不可少的中间体,起着重要的作用,它们表明了化学反应的强度。特别是,氢气的混合将提高OH + H2⟺H2O + H支链的反应速度,加速汽油的燃烧[40]。OH、O和H自由基在不同位置的峰值质量之和如表5所示。可以看出,喷孔直径越小,自由基峰值质量之和越大。喷孔直径为2 mm时,自由基峰值质量之和最大,为16.72×10-5g。喷孔直径为4 mm时,自由基峰值质量之和最小,为15.11×10-5g。不喷氢时,自由基峰值之和为15.02×10-5g,小于任何喷氢方案。

表5 不同氢气喷孔直径下OH、H、O自由基峰值质量

由于燃烧过程中氢气的分布差异,不同喷孔直径下会产生OH自由基生成速率的差异。反过来会直接影响缸内的燃烧速率。图9为缸内瞬时放热率随曲轴转角变化曲线。可以看出,随着曲轴转角的增大,瞬时放热率先增大后减小,且不喷氢方案下燃烧速度小于喷氢方案。喷氢方案下,上止点前曲轴转角10°到上止点后曲轴转角5°为明显燃烧阶段。在燃烧阶段前期,喷孔直径越大燃烧速度越快,但相对应的峰值瞬时放热率越低,燃烧时间越短,这与上一小节结论相对应。喷孔直径2 mm时,瞬时放热率最高,可达到20.90 J/(°),说明燃烧时间持续较长。

图9 不同氢气喷孔直径下瞬时放热率的比较Fig.9 Comparison of instantaneous heat release rate under different hydrogen nozzle diameters

图10 不同氢气喷孔直径下缸内平均压力随曲轴转角的变化Fig.10 The average cylinder pressure changes with the crank angle under different hydrogen nozzle diameters

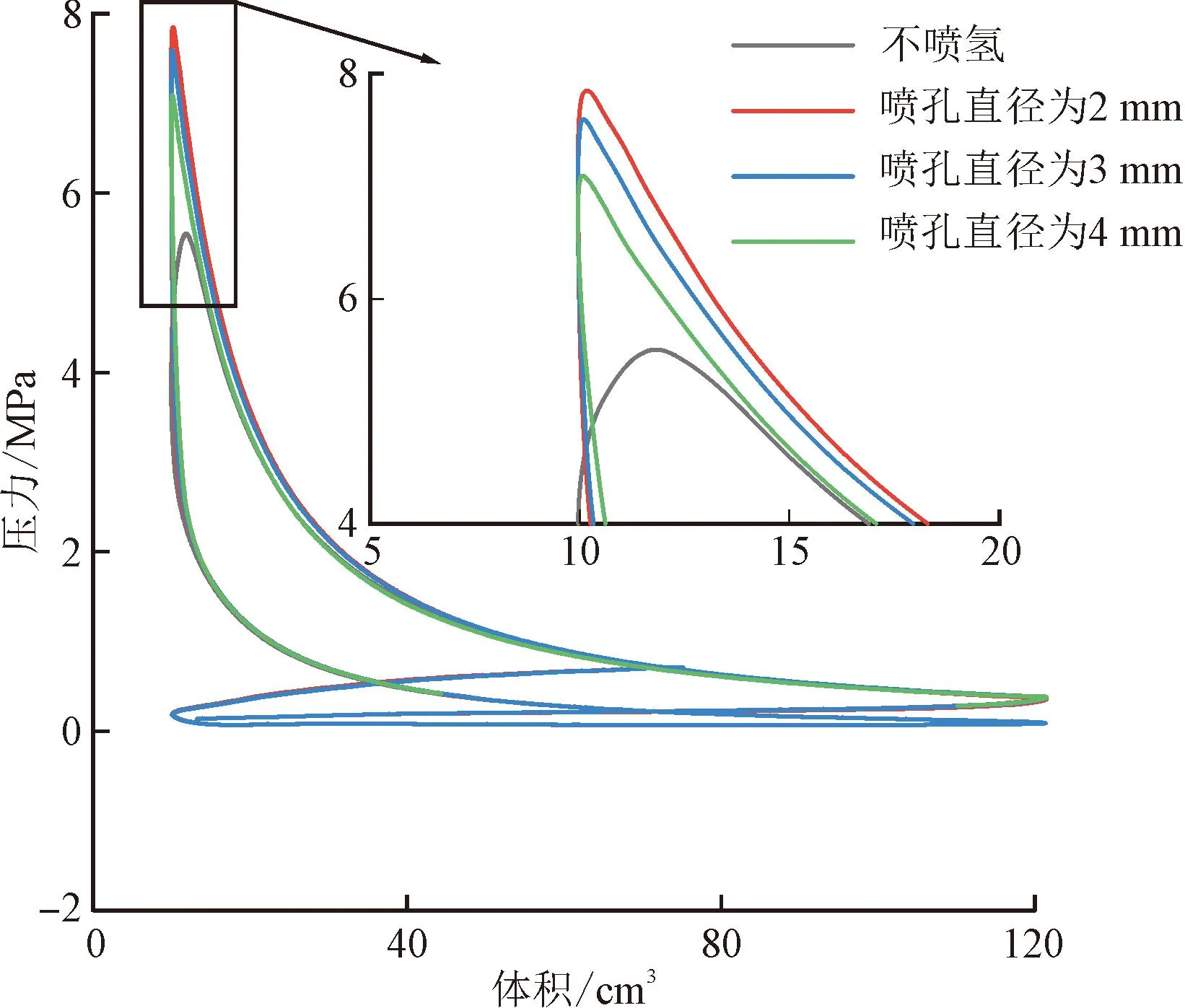

图10给出了缸内平均压力和温度随曲轴转角的变化曲线。可以看出,随着曲轴转角增大,缸内平均压力先增大后减小,且喷氢可以使得缸压上升速度更快,更快达到峰值,峰值更高。在不同氢气喷孔直径下,喷孔直径越大,缸压上升速度就越大,但峰值缸压越低。不喷氢时,峰值缸压为5.55 MPa。喷氢方案中,4 mm喷孔直径时峰值缸压最小,为7.09 MPa, 2 mm喷孔直径时峰值缸压最大,为7.85 MPa, 相比不喷氢和4 mm喷孔直径下分别提高了41.41%和10.72%。

缸内平均温度随曲轴转角的变化如图11所示。可以看出,缸内温度随曲轴转角增大而提高,且喷氢可以提高缸内点火升温速度。随着氢气喷孔直径增大,缸内温度上升速度增大,但峰值缸温下降,导致达到最高缸内平均温度的曲轴转角位置靠前。不喷氢方案下,在曲轴转角为381.01°时缸内温度达到最大,为2 014 K。喷氢方案中,2 mm喷孔直径的峰值缸温最大,为2 270 K。相比于3、4 mm喷孔直径下的峰值缸温2 164、2 022 K,分别提升了4.90%和12.27%,且峰值温度对应曲轴转角与不喷氢相比提前了约10°。

图11 不同氢气喷孔直径下平均缸内温度随曲轴转角的变化Fig.11 The average in-cylinder temperature changes with the crank angle under different hydrogen nozzle diameters

图9~11表明,燃烧速度和强度会直接影响燃烧过程中缸压和温度的变化,从而导致发动机整体性能变化。喷氢可以显著提升发动机缸压和温度,在定掺氢能量分数下,喷孔直径越小则发动机缸压和温度越高,燃烧性能越好。

指示热效率是评价发动机经济型和性能的重要参数。图12与图13给出了在不喷氢和不同氢气喷孔直径下的P-V(压力-体积)图和指示功指示热效率。P-V图线所围成的面积可以表示发动机每次循环所做的有效功。可以发现,发动机峰值压力越高,P-V图线下方围成的面积就越大,且燃烧后压力下降就越快。结合指示热效率可得:喷氢可以提高XRE的热效率,并且喷孔直径越小,每次循环做功就越多,热效率就越高。喷孔直径为2 mm时指示热效率最高,为37.07%,比不喷氢时的热效率相对提高了10.23%,比喷孔直径为4 mm时相对提高了7.85%。

图12 不同氢气喷孔直径下XRE的P-V曲线Fig.12 The P-V curves of XRE under different hydrogen nozzle diameters

图13 不同氢气喷孔直径下XRE的指示功与指示热效率 Fig.13 XRE indicated work and indicated thermal efficiency under different hydrogen nozzle diameters

通过上述仿真结果可知,氢气喷孔直径越小,缸内燃烧就越好,峰值缸压和平均温度就越高,指示功和指示热效率就越高。

2.4 发动机排放性能

作为汽油燃烧的中间产物,缸内CO的分布和含量可以反映燃料燃烧的强度和完整性。图14显示了不同位置的缸内CO分布。可以看出,随曲轴转角增大,CO排放量先增大后缓慢减小。由上一小节可知,缸内喷氢会极大提高XRE的燃烧性能,且喷孔直径越小,燃烧速度越慢,燃烧越充分,从而导致喷孔直径越小CO生成速度越慢,排放量越高。

图14 不同喷孔直径下的CO排放曲线Fig.14 CO emission curves under different nozzle diameters

CO2、CO、HC、NOx和碳烟(SOOT)的生成排放质量如图15所示。由图15(a)可以看出,在燃烧阶段,不同方案HC的消耗速度不同,不喷氢时燃烧室内燃烧速度慢,且燃烧不充分,所以HC消耗速度最低,最后余量最多。喷孔直径越小,则燃烧越完全,HC消耗量越大,进而HC排放量减少,喷孔直径2 mm时排放量最小,约为0.17 mg,与大喷孔直径相比降低了79.08%。不同方案的CO和CO2排放差异如图15(b)所示。可以看出,排放总量相差不大,不喷氢时的CO排放量最少,CO2排放量最多。这是因为不喷氢时XRE燃烧室内燃烧不剧烈,而缸内氧气含量一定,氧气可以充分与燃料反应生成CO2,且燃烧室内不存在多余的C基团与CO2反应生成CO。在不同喷孔直径下,喷孔直径越小,则CO和CO2的排放量越高,在喷孔直径2 mm时分别达到了2.99和18.5 mg,与不喷氢和喷孔直径4 mm时相比,CO增加了187.50%和14.12%,CO2降低了9.73%和3.35%。这侧面说明了在小喷孔直径时,XRE缸内燃烧更充分完全,与上一节的结论相印证。

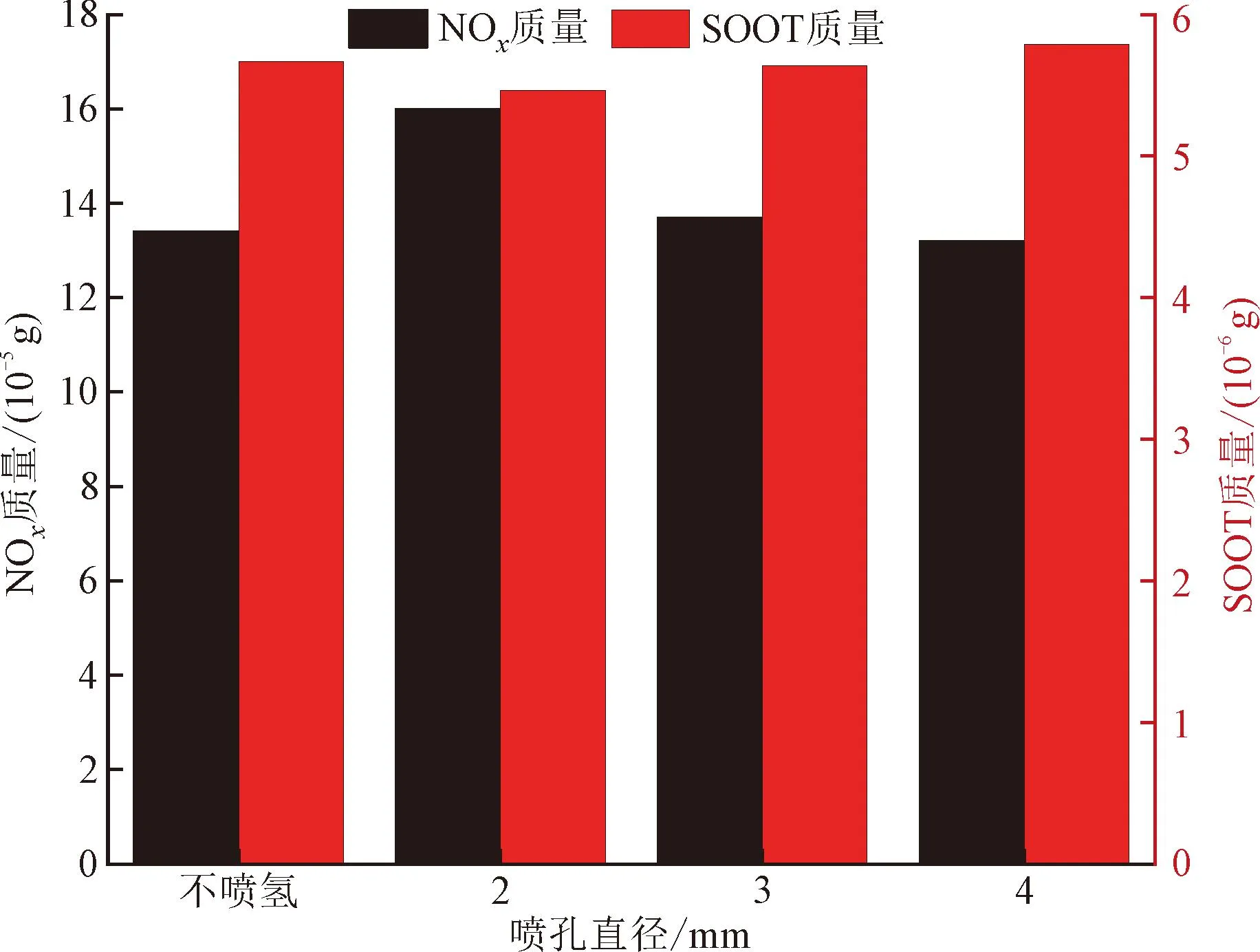

不同方案的NOx排放和SOOT排放如图15(c)所示。可以看出,喷氢会提高NOx的排放,而小喷孔直径方案虽然燃烧性能更好,但NOx生成更多,喷孔直径2 mm时NOx生成量可达到16×10-5g,与不喷氢和大喷孔直径(4 mm)时相比增大了19.40%和21.12%。SOOT量随喷孔直径的增大而提高,且随着喷孔直径增大,SOOT生成量会逐渐超过不喷氢时的SOOT量。喷孔直径为2 mm时,SOOT量最小为5.67×10-6g,与4 mm时相比降低了2.17%。

(a)HC

(b)CO和CO2

(c)NOx和碳烟

3 结 论

本文以高效XRE为研究对象,建立了XRE的三维CFD模型,研究了当采用汽油预混及氢气缸内直喷方案时,在相同掺氢能量分数下喷孔直径大小对XRE缸内流动、燃烧、热力性能以及污染物排放特性的影响规律XRE燃烧,并与不喷氢的纯汽油预混式XRE进行了对比分析,得出了以下主要结论。

(1)缸内流动与氢气喷射之间的相互作用影响着点火前氢气的分布。随着喷孔直径增加,氢气质量流量增加,射流侵彻和射流弥散角增加,高速区域明显扩大,射流壁碰撞增加,对缸内流场产生不利影响,当喷孔直径过大时还会使得喷射脉宽过短,氢气堆积于喷孔附近。

(2)不喷氢时,XRE燃烧室燃烧过程基本只在燃烧室右半部分剧烈燃烧,且只在右侧狭缝中有燃烧反应。在喷氢方案下,小喷孔直径(2 mm)下火焰传播比较均匀,且在两侧狭缝中火焰都能有较大的较为对称的火焰面积,燃烧更加充分。

(3)喷孔直径越大,缸压上升速度就越快,但峰值缸压和最大平均缸内温度就越低。2 mm喷孔直径时,峰值缸压和最大缸内平均温度分别可达7.85 MPa和2 270 K,所对应的指示功和指示热效率也最大,分别为105.30 J和37.07%。

(4)小喷孔直径下:CO生成速度最快,CO和CO2生成量最高;HC反应最充分,消耗速度最快,排放最少,与大喷孔直径相比降低了79.08%。虽然小喷孔直径下NOx化合物生成量最高,为16×10-5g,与大喷孔直径(4 mm)时相比增大了21.12%,但碳烟生成量最小,为5.67×10-6g,与4 mm时相比降低了2.17%。

综上所述可知,虽然减小喷孔直径会增大NOx污染物排放,但小喷孔直径可以减少HC以及SOOT排放量,且能获得良好的燃烧性能和热力学性能,因此推荐小喷孔直径(2 mm)为XRE的最佳喷氢方案。