应用数据基线模型的重燃叶片制造质量异常溯源路径搜索方法

2024-02-20朱铜艾松陈琨李明雪

朱铜,艾松,陈琨,李明雪

(1. 西安交通大学机械制造系统工程国家重点实验室,710049,西安;2. 清洁高效透平动力装备全国重点实验室,618000,四川德阳)

高温透平叶片是重型燃气轮机(简称重燃)的核心关键部件,其制造质量决定了重燃的技术水平。目前高温透平叶片正由试制成功向批量生产过渡,其制造质量仍处于不稳定状态,影响高温透平叶片制造质量的工艺因素众多,各因素与质检合格之间的机理关系复杂,难以构建精确的机理模型,当发生质量异常问题时,企业无法及时追溯并控制引起质量异常的因素,溯源路径不清晰。目前关于制造质量异常溯源的方法主要有基于分析模型的方法、基于过程数据的方法、以及基于溯源决策的方法。

实施基于分析模型的异常溯源方法需要深入理解制造过程的机理,并通过构建精确的数学解析模型来追溯制造质量异常。基于分析模型的异常溯源方法主要包括状态空间法[1]、分析冗余法[2]、参数估计法[3]和等价空间法[4]。

实施基于过程数据的异常溯源方法需要展开离线学习,以足够了解大批过程数据中所暗含的信息。刘金俊[5]为了解决钢铁生产工艺流程较为复杂的问题,提出了一种异常溯源方法。该方法首先通过Spark并行算法实现溯源,接着通过BP神经网络对数据实施训练,验证了该方法的有效性。丁进良等[6]针对厚板板形质量监控的大数据综合分析与利用问题,提出了“可视+交互+算法”融合模式的厚板板形质量监控与异常诊断方法,通过实验验证结果表明了所提出方法的有效性。王浩宇[7]基于对数据挖掘技术的研究,设计并实现了一套质量预测与溯源系统,并通过实例验证了该系统在质量预测与溯源方面的适用性。

质量异常溯源决策算法方面通过系统已知的多源质量风险信息,采用决策算法定位质量异常发生的原因。主要目的是确定质量异常溯源的检测先后顺序,究其本质,即为多属性决策寻优。Jun等[8]采用基于贝叶斯网络的方法,并在此基础上发展了新的故障识别和推理方法。Geum等[9]结合FMEA与灰色关联方法,对诊断服务系统进行故障分析。姚成玉等[10]为进行液压系统的故障搜索,提出了一种基于基本事件T-S重要度的故障搜索方法。刘平[11]通过巧妙结合模糊综合评价法、灰色关联评价法以及层次分析法,提出了一种更加智能的故障诊断与分析方法。陈银等[12]针对航空装备故障制定科学的维修方案,提出基于图像特征融合的航空装备多属性维修决策方法,利用主成分分析方法与投影寻踪方法融合航空装备图像,结合灰色模糊数和灰色关联关系矩阵方式获得航空装备多属性维修决策结果。姚成玉等[13]针对传统方法中假设正常和故障状态的局限性,提出一种基于T-S模糊故障树的溯源搜索方法,以实现更准确的故障诊断。杨世凤等[14]在设备故障诊断的最优搜索策略中,考虑了故障率和搜索代价等因素进行多属性决策和理想求解。王永昌等[15]在橡胶压块机液压系统故障诊断及搜索策略方法中考虑了故障发生概率和故障搜索代价等因素。申桂香等[16]提出一种基于多属性群决策的改进FMEA方法并以某型加工中心为例进行方法应用,验证了方法的合理性和有效性。张卫亮等[17]通过监测高空作业车变幅以及回转液压系统回路的关键参数,结合故障树的定性分析与定量计算,指导故障诊断。文献[18-19]运用多极VIKOR方法进行故障诊断与选型,考虑到实际系统故障所具有的灰色性[20],提出了模糊灰色相结合的多属性决策模型,决定其故障诊断的排列顺序。何庆飞等[21]通过逼近理想解的排序方法,得到了某型起重机故障的底事件所对应的最优搜索策略。

针对上述问题,本文提出一种应用NQI数据基线模型的重燃叶片制造质量异常溯源路径搜索方法。首先基于风险思维构建NQI数据基线模型,进行重燃叶片制造质量全要素的全域覆盖;然后引入超椭球模型对NQI数据基线进行计算分析,解决数据的不确定性和区间保守的问题;最后基于改进VIKOR算法与多属性值求取质量异常溯源的最优路径。以某型号叶片制造过程为例对本文方法进行应用验证,所得结果为质量因素追溯的优先级提供了参考。

1 NQI数据基线构建与计算分析

1.1 NQI数据基线的构建

NQI数据基线是重燃叶片制造过程中以数据驱动的方式提供了计量、标准、检验检测等方面全域、全要素的管控要求,即各管控要点的标准、质量问题的判定以及相应的处理措施这一完整的管控体系,通过数据的不断收集,从而达到整个体系的不断完善。该模型由横向的制造逻辑数据基线和纵向的质量控制逻辑数据基线构成。

1.1.1 制造逻辑数据基线

重燃叶片制造过程的制造逻辑数据基线,其主要数据组成是每道工序的质量控制点以及相关的计量、标准、检验检测、认证认可等要求。本文的制造逻辑数据基线根据不同叶片型号以及不同工艺阶段来进行划分,结合企业的标准文件——《制造工艺与检验计划》(MPIP)来构建,该文件包含了工序名称、工序参考的标准规范、质量控制点以及相应的质量活动与记录。

1.1.2 质量控制逻辑数据基线

为了更加准确地描述逻辑复杂的事件关系并表达质量异常的多态性,本文引入T-S模型帮助预防和应对质量异常问题。T-S模型使用模糊逻辑来描述事件和概率,反应实际情况中的复杂性和不确定性,能够更全面地评估系统的风险和可靠性。

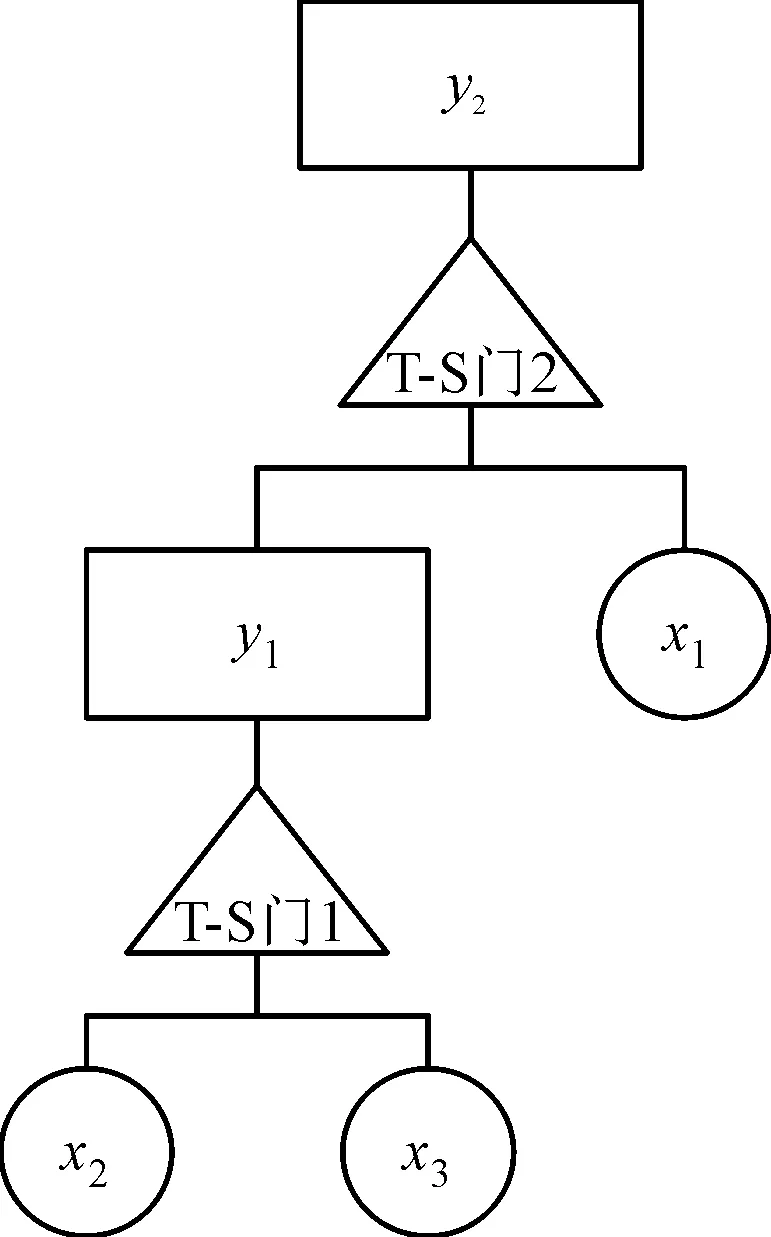

在每个质量控制点处构建适合重燃叶片制造过程的T-S质量风险树模型,一个T-S质量风险树示例如图1所示。

图1 T-S质量风险树示例Fig.1 Example of T-S quality risk tree

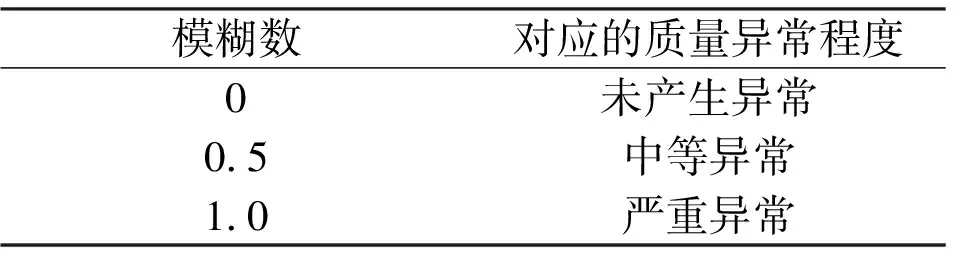

由于重燃叶片制造过程的质量异常可能具有不同的严重程度,为了在一定程度上刻画不同的质量异常程度,采用模糊数对其进行描述,如表1所示。

表1 模糊数对应的质量异常程度

假设图1中基本事件x1、x2、x3中间事件y1和顶事件y2均存在3种质量异常状态,分别表示为(0,0.5,1),其中状态为0时表示无异常;状态为0.5时表示中等异常;状态为1时表示严重异常,可得T-S门2的描述规则,如表2所示。以P25(1)为例,其表示当基本事件x1和中间事件y1异常状态均为0.5时,顶事件y2异常状态为1的可能性。将不同型号、不同工艺阶段的叶片制造逻辑数据基线与NQI质量控制逻辑数据基线相结合,即可得到重燃叶片制造全域的NQI数据基线模型。

表2 T-S门2的描述规则

1.2 NQI数据基线模型的计算分析

由于重燃叶片制造质量数据具有不完整性且某些检测数据难以获取,难以精确表达其先验信息,因此本文在区间先验信息的基础上引入超椭球模型,约束区间变量,从而可以在某种意义上解决分析结果区间覆盖范围大、精度低的问题。

二维空间区间模型和超椭球模型的比较如图2所示,超椭球模型排除了基本事件概率的一部分可能范围,从而产生比区间模型更准确的计算结果[23]。

图2 二维空间区间模型和超椭球模型对比Fig.2 Comparison of an interval model and hyperellipsoidal model in two-dimensional space

(1)

引入矢量z使基本事件异常状态可能性落在式(1)所示的超椭球域内,即

z=D-1Q

(2)

(3)

(4)

故而式(1)表述为新的超椭球模型

(z-z0)T(z-z0)≤1

(5)

(6)

根据式(5)可知,基本事件发生异常的区间模糊概率在Δz=z-z0的超椭球空间内部任意均衡取值,假如(r,θ1,θ2,…,θn-1)为单位超椭球的球坐标,其中r∈[0,1],θi∈[0,2π],i=1,2,…,n-1,则基本事件xi发生异常的区间模糊概率为

(7)

1.2.1 后验概率计算

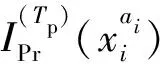

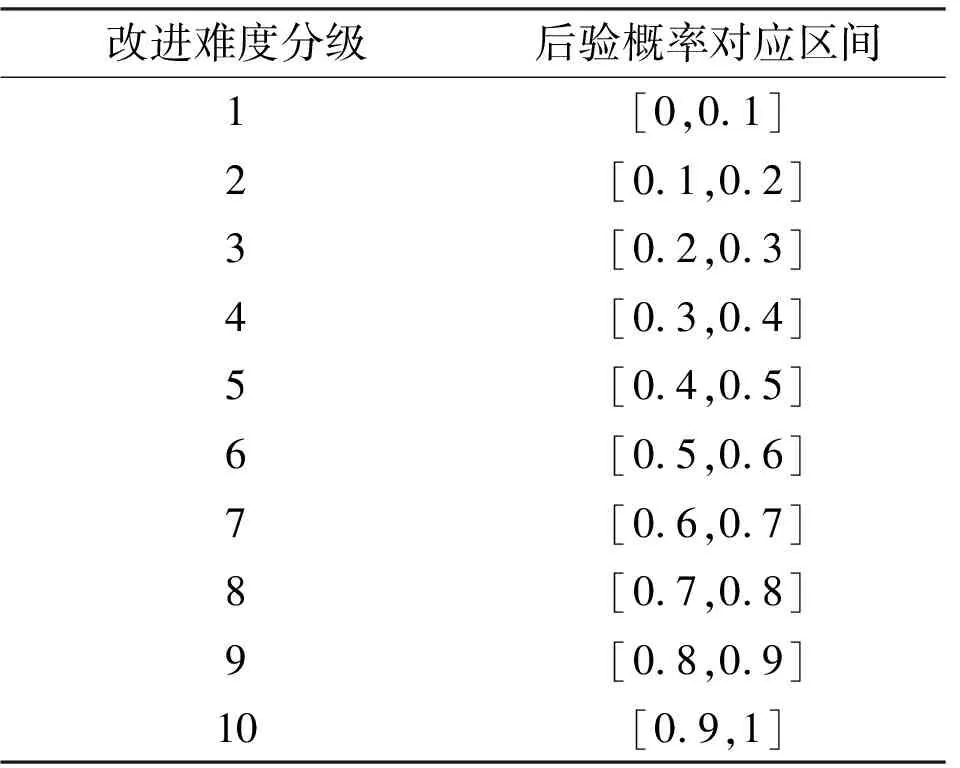

后验概率反映了顶事件发生异常时基本事件异常的可能性,适用于异常溯源。当已知顶事件T质量异常状态为Tp的条件下,各基本事件xi质量异常状态为ai的后验概率公式为

(8)

1.2.2 关键重要度计算

基本事件xi质量异常状态为ai时对顶事件T质量异常状态为Tp的概率重要度为

(9)

(10)

因此,基本事件xi对顶事件T质量异常状态为Tp的关键重要度为

(11)

2 基于改进VIKOR算法的质量异常溯源路径搜索方法

2.1 多属性的选取与定义

由前文内容可构造出异常溯源的多属性群决策表。假设某顶事件下有n个基本事件,每个基本事件代表一个溯源方案,用xi(i=1,2,…,n)表示;每个基本事件的k个因素作为评估属性,用vj(j=1,2,…,k)表示。后验概率是很适合进行异常溯源的评估属性之一,且基本事件的关键重要度相比概率重要度更能刻画其对顶事件的影响程度,基于此,本文将上述两个因素作为搜索方案的评估属性v1、v2。

(12)

为了使评估属性v3与v1、v2保持一致的数据类型,本文采用区间值的方式来描述基本事件的改进难度,并将其进行分级,在本文中分为10级,级数及区间数越大,表示基本事件质量改进的难度越高,改进难度分级及对应区间数如表3所示。

表3 改进难度分级及后验概率对应区间

2.2 多属性主客观综合赋权

针对本文采取的决策算法,在确定了相应的质量异常溯源搜索方案以及评估属性后,第一步就是构造相应的决策矩阵。本文定义了后验概率、关键重要度和启发式信息值3种评估属性,它们均属于效益型属性,因此采用的规范化公式

(13)

为了综合主观赋权法与客观赋权法所存在的利弊,得到既具有专家经验,又反映数值客观变化程度的综合权重,本文提出采用主客观综合赋权法来确定多属性的权重值。

2.2.1 专家打分法确定主观权重

假设第i名专家对三个评估属性的权重评分分别为wij,则其对第j个评估属性的相对权重评分为

(14)

假设有m名专家,第i名专家的意见权重为λi,则求得第j个评估属性的相对权重为

(15)

2.2.2 熵权法确定客观权重

(16)

式中:N为所有基本事件且N={1,2,…,n};K为所有评估属性且K={1,2,…,k}。

由于本文中的评估属性值为区间数,因此引入相离度来处理区间数,再利用熵权法获取客观权重值。假设a=[a-,a+]和b=[b-,b+]为两个区间数,则二者的相离度可以表示为D(a,b),其计算公式为

(17)

对矩阵D′进行标准化

(18)

计算在属性vj下的熵值Hj

(19)

式中:K=1/lnk(K>0,0≤pij≤1),若pij=0,则pijlnpij=0。

计算各属性客观权重值

(20)

在分别得到主客观权重之后,本文采用线性组合方法得到区间多属性的主客观综合权重

wj=βw′j+(1-β)w″j

(21)

式中:β为主观权重系数,反映专家主观判断在属性权重中所占的比例,β∈[0,1]。

2.3 最优溯源路径确定

2.3.1 折衷值计算

根据VIKOR算法,计算质量异常溯源搜索方案的折衷值,主要步骤如下。

(22)

(23)

(24)

(25)

(26)

(27)

折衷值Qi的大小直接反映了搜索方案的优劣,为对本文得到的区间折衷值进行大小排序,本文引入基于二元联系数可能度函数的区间数排序算法来获得最优的溯源方案。

2.3.2 二元联系数可能度函数的定义

(28)

(29)

2.3.3 最优搜索方案确定

基于以上二元联系数可能度函数的定义,本文最佳搜索方案确定的具体步骤如下。

步骤3按式(29)计算Qi≥Qk的二元联系数可能度P*(Qi≥Qk),并构建可能度矩阵P*

(30)

(31)

3 应用案例

3.1 NQI数据基线模型构建

高温透平叶片的精铸工艺流程包括14个大工序、70个小工序、700多个控制参数。由于其整体制造工艺过程非常复杂,质量控制点众多,因此本文后续将以型壳制备工艺为研究对象进行具体的建模分析。

型壳制备工艺过程可以细分成为蜡模清洗、自动制壳、蒸汽脱蜡、型壳焙烧、清洗型壳这5个小工序。根据制造逻辑数据基线,结合本文提出的T-S质量风险树的构建方法,得到高温透平叶片型壳制备工艺的T-S质量风险树如图3所示。在图3中,顶事件T表示型壳制备工艺质量异常,y1~y4为中间事件,分别代表蜡模清洗不充分、型壳涂挂性能不均匀、脱蜡后型壳缺陷以及型壳内窥质量异常,x1~x16为基本事件,分别代表蜡模质量、操作员1、清洗剂、自动制壳设备、浆料、砂料、环境温湿度、干燥时间、脱蜡釜、脱蜡温度、脱蜡时间、电炉、升温速率、焙烧温度、焙烧时间以及操作员2。

由于NQI数据基线模型十分复杂,进行整体的分析将耗时耗力,因此本文后续将以型壳制备工艺所对应的T-S质量风险树为例进行计算分析与溯源。

图3 高温透平叶片型壳制备工艺T-S质量风险树Fig.3 T-S quality risk tree for high temperature turbine blade shell preparation process

3.2 模型计算

型壳制备工艺所对应的T-S质量风险树中的基本事件名称及相应状态的先验概率如表4所示。

表4 基本事件先验概率

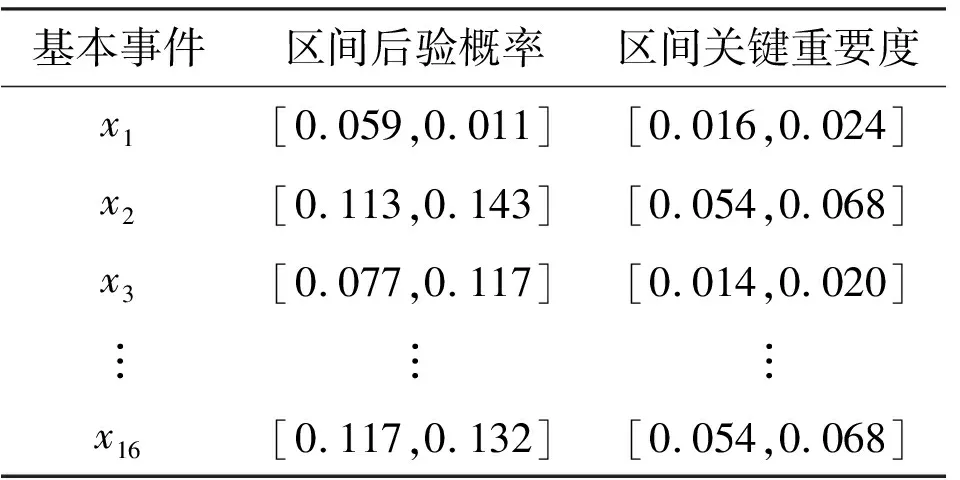

根据各事件间逻辑关系,得到型壳制备工艺T-S质量风险树中。由以上信息,结合超椭球模型,利用式(23)~(27)求得基本事件的后验概率和关键重要度,结果如表5所示。

表5 基本事件的后验概率和关键重要度

3.3 最优搜索路径确定

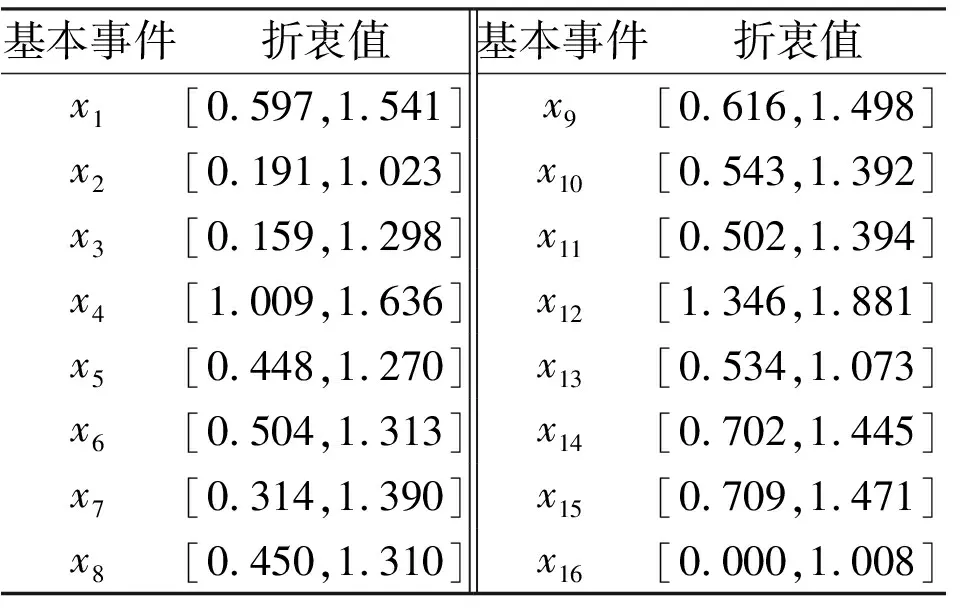

考虑到每个基本事件的质量改进难度不同,根据表3的改进难度分级及对应区间数,利用式(28)计算出每个基本事件对应的启发式信息值,如表6所示。

表6 基本事件的改进难度和启发式信息值

将基本事件后验概率、关键重要度和启发式信息值作为质量异常溯源搜索方案的3个评估属性,建立相应的区间多属性群决策表,如表7所示。

表7 型壳制备工艺异常溯源搜索决策表

本文邀请3名专家对3个属性进行评分,各专家对应的权重及其对3个属性的打分如表8所示。

表8 专家打分表

采用专家打分法得到的主观权重分别为w′1=0.359 9、w′2=0.337 4、w′3=0.302 7。采用熵权法计算各个区间多属性的客观权重,得到的结果分别为w″1=0.623 3、w″2=0.070 9、w″3=0.305 8。本文将主观权重系数设为0.35,采用线性组合得到区间多属性的主客观综合权重为w1=0.531 1、w2=0.164 2、w3=0.304 7。接着采用VIKOR算法计算各搜索方案的折衷值,如表9所示。

表9 基本事件的折衷值

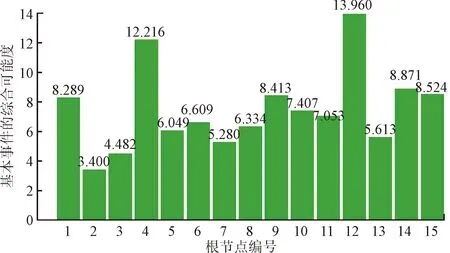

采用二元联系数可能度函数的方法对区间折衷值进行排序,图4显示了型壳制备工艺质量异常溯源搜索方案折衷值的综合可能度最终排序结果。

图4 质量异常溯源搜索方案的排序结果 Fig.4 Sorting results of quality abnormality traceability search scheme

从图4可以看出,型壳制备工艺异常溯源的最优搜索方案为x16,因此若型壳制备工艺质量异常,首先需要进行改进的质量风险因素是操作员2。

将其剔除,重新计算剩余基本事件的后验概率、关键重要度和启发式信息值,对质量异常溯源搜索方案的区间多属性决策表进行修正,如表10所示。

表10 修正后的异常溯源搜索决策表

按照与前面相同的步骤,求解出修正后的型壳制备工艺质量异常溯源搜索方案基本事件折衷值综合可能度的最终排序结果,如图5所示。

图5 修正后质量异常溯源搜索方案的排序结果 Fig.5 Revised sorting results of quality abnormality traceability search scheme

从图5可以看出,修正后的型壳制备工艺质量异常溯源搜索的最优方案为x2。依次类推,当型壳制备工艺发生质量异常时,得到的最佳异常溯源搜索路径为x16→x2→x3→x13→x7→x8→x5→x6→x11→x10→x10→x9→x1→x15→x14→x4→x12。企业利用该溯源路径搜索与随机搜索诱因相比,溯源效率提升38%,能在更短的时间内找到引发型壳质量异常的原因,及时控制并排查异常问题。

4 结 论

本文构建了重燃叶片制造全域的NQI数据基线模型,提供了重燃叶片的制造逻辑标准以及质量控制逻辑标准,引入了T-S质量风险树来表达质量控制逻辑,结合超椭球模型计算了该模型下基本事件的区间后验概率与区间关键重要度;使用多属性决策方法,将后验概率、关键重要度以及启发式信息值作为关键属性,结合主客观综合赋权法与VIKOR算法得到各方案的区间折衷值,引入了二元联系数可能度函数的概念,计算了各方案的综合可能度,结合属性值的更新确定了最优的质量异常溯源搜索路径,利用该溯源路径搜索与随机搜索诱因相比,溯源效率提升38%,能够为基本事件质量改进的优先级提供有效的参考,从而为质量问题的解决提供更优的思路。