烟秆弯曲和拉伸力学特性初探

2024-02-03李连豪马留威刘炳旭朱晨辉黄会男

韩 硕,刘 园,吴 疆,李 倩,刘 流,李连豪,胡 兵,马留威,张 振,刘炳旭,朱晨辉,黄会男

(1.河南农业大学 机电工程学院,郑州 450000;2.河南省烟草公司南阳市公司,河南 南阳 473061)

0 引言

据统计,我国每年有200万t以上的烟秆需要处理[1-2],对于烟秆的处理质量影响着下一茬作物的种植以及土地质量的保持[3-5]。烟秆中有较多的病虫害,所以并不适合粉碎还田[2-3,6],很多地区还在采用人工拔除的方式来处理烟秆。目前烟秆处理也应用部分拔秆设备,但大部分设备功能设计缺乏对烟秆力学特性的分析,功能单一或整体效率较低[7],研究烟秆力学特性对拔秆装置的设计具有较强的指导意义。

目前,国内已经有多项关于各类农作物秸秆力学特性的研究[8-11],对于烟秆基本力学的关注也不在少数,如尚蕾等[12]为设计机械化取苗机构,试验探究了烟草育苗期的力学性能;李军政等[1]通过SPSS软件建立了烟秆压缩弯曲的压力方程;冉惠文等[13]对打顶期烟草茎秆的力学性能进行分析,为烟草打顶机设计提供了理论支持。但目前对于烟秆弯曲和拉伸力学性能仍缺乏讨论,烟秆弯曲和拉伸力学性能能够决定机械化拔秆方式的选择将直接影响机械作业质量。

本文以河南省内乡县试验基地烟秆为研究对象,采用数据自动采集的方法,探析烟秆弯曲和拉伸力学性能。研究结果为我国烟秆机械化进程提供一定的参考。

1 试验材料与装置

1.1 试验材料

样本选用内乡县试验基地烟秆,烟草品种为云烟87,选择长势良好的成熟烟株,在烟叶采收之后将整株烟秆连根拔出带回试验室,采样时间为9月下旬。经测定,整株烟秆含水率为78.6%。

1.2 试验装置

采用长春机械科学研究所出品的微机控制全数字电子万能材料试验机(WDW-C6-3型,加载规格为300 kN)、电子天平(SF-400A型,精度0.1 g)以及游标卡尺、米尺、木工锯等。

1.3 试验方法

1.3.1 弯曲力学特性

将烟秆的根部截去,从底部开始,依次截取5个试样,取编号为01~05,每个试样长250 mm。本次弯曲试验采用三点弯曲法[14],三点弯曲法装载更加简洁且能满足本试验要求。试验装置的支撑架及压头均为圆柱形,其曲率半径均为7.5 mm,两支撑架间距为100 mm,以20 mm/min的速度加载压力,期间记录载荷变化,试验装置如图1所示。

图1 烟秆弯曲试验

1.3.2 拉伸力学特性

同样将烟秆从根部以上截取5段,每段250 mm,将截断后的烟秆竖直从中间劈开,得到拉伸试样,将试样夹持在万能试验机的拉伸试验台上,夹持部分约为100 mm,以20 mm/min的速度进行加载,直到试样断裂,每一段都有2个试样,取拟合结果较好的作为试验结果,试验过程如图2所示。

图2 烟秆拉伸试验

2 结果与分析

2.1 弯曲特性初探

2.1.1 力的大小随形变量的变化

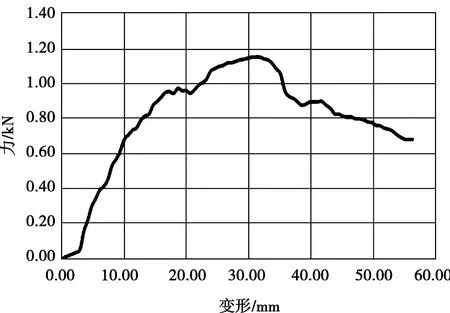

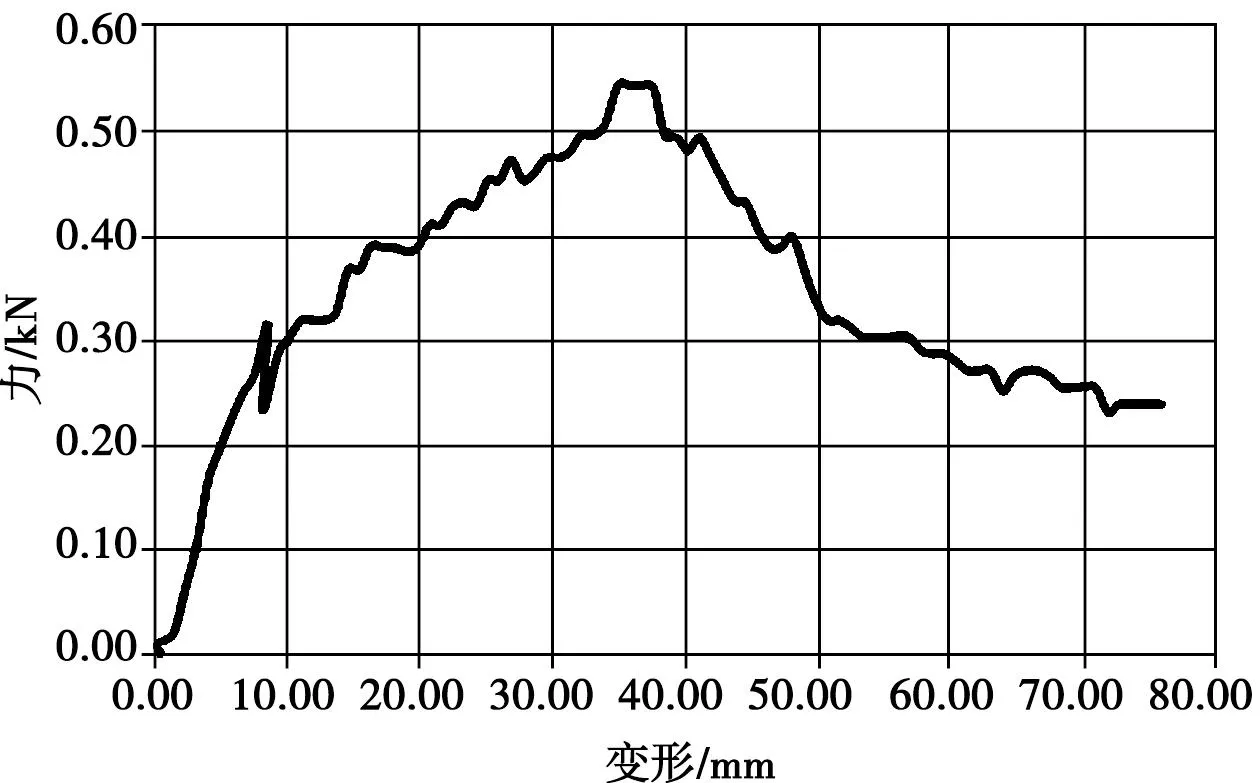

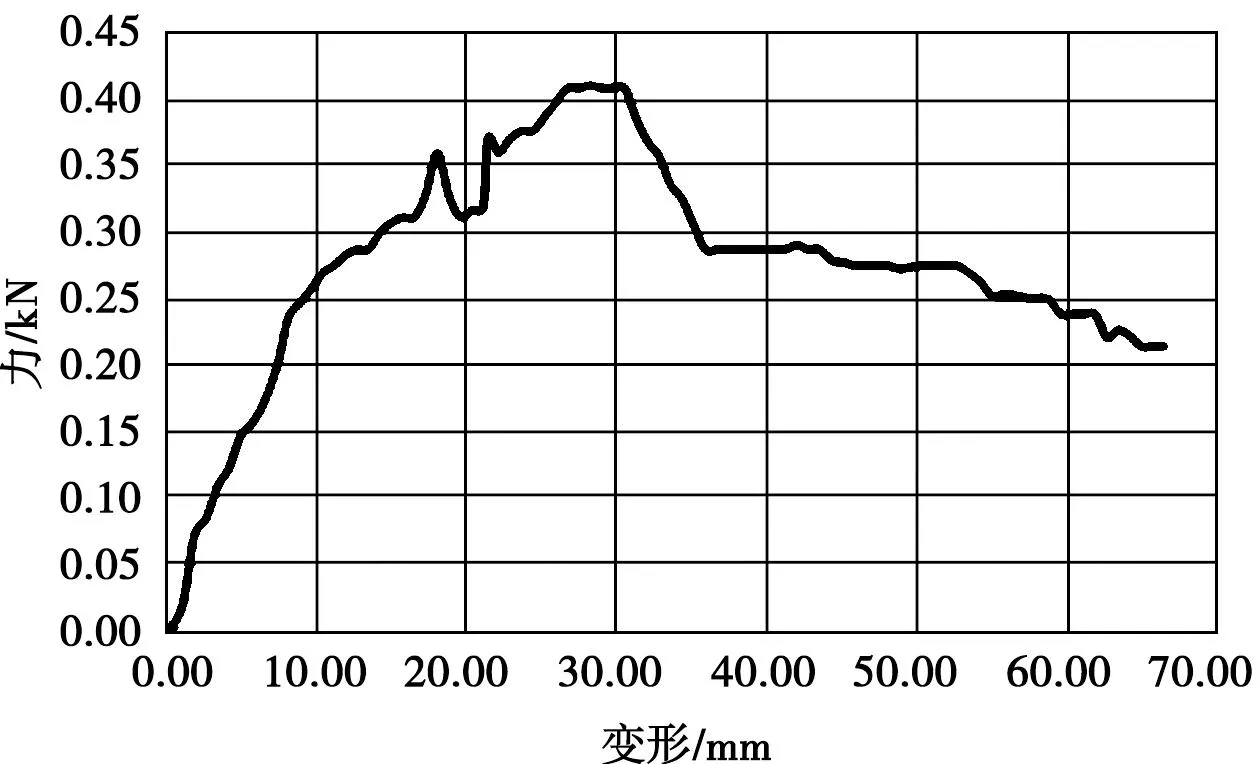

依照上述试验方案进行试验,得出各组弯曲力与变形量关系数据,将数据处理后,得出01~05段试样弯曲力-变形量关系曲线,如图3~7所示。

图3 01段弯曲力-变形关系曲线

图4 02段弯曲力-变形关系曲线

图5 03段弯曲力-变形关系曲线

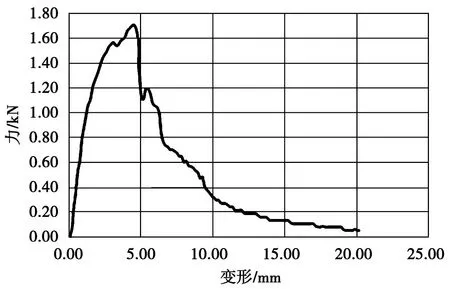

图6 04段弯曲力-变形关系曲线

分析五组试验可知,01段(图3)的弯曲破坏载荷达到了1.54 kN,远超其他段的破坏载荷,05段(图7)的弯曲破坏载荷为0.41 kN,为最小弯曲破坏载荷。这是由于靠近根部的秸秆已经出现了木质化,所以在弯曲试验中可以抵抗更大的力。

图7 05段弯曲力-变形关系曲线

通过观察发现,在进行弯曲试验的过程中存在着以下明显的4个变化阶段,以图6为例,有较为明显的特征。

1)在力达到0.31 kN之前,力与变形的关系基本呈现线性,为弹性阶段。此时并未真正对试样材料进行破坏,卸去压力,试样将会恢复到原来的状态。

2)随着形变量的增大,力急剧下降,出现波动,此阶段为屈服阶段,0.31 kN为最大屈服极限。

3)屈服阶段后,烟秆恢复部分抵抗变形的能力,形变量随着力的增大稳步提升,这一阶段为材料的强化阶段。

4)直到0.55 kN时力达到了最大值,烟秆结构完全被破坏,此时力的大小为强度极限载荷。随后烟秆失去抵抗变形的能力,随着变形量的增加,力逐渐降低。

这是在烟秆弯曲试验中力变化的4个阶段,在这5个曲线关系中均有体现。

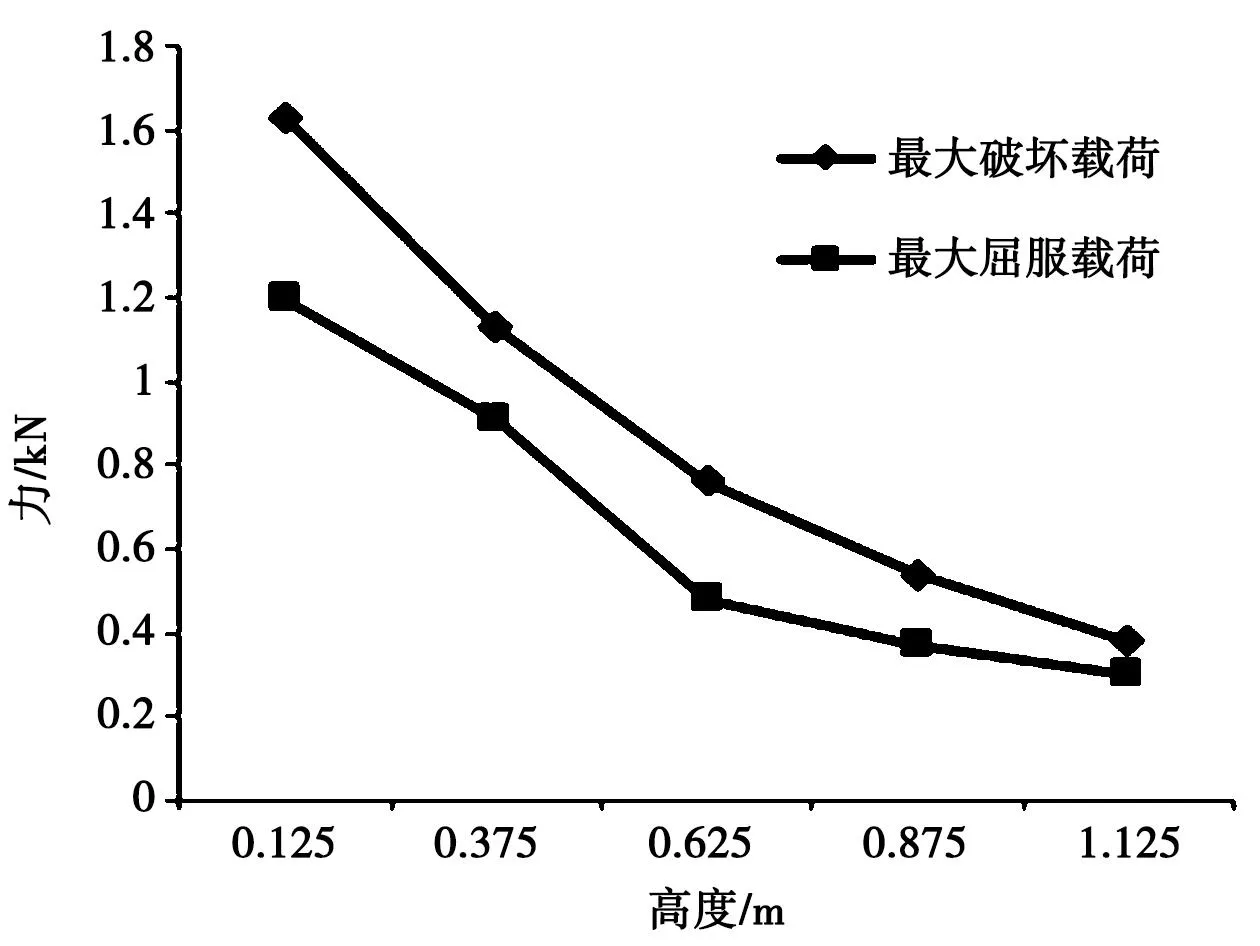

2.1.2 最大破坏载荷随高度的变化

由图8分析可知,随着烟秆高度的不断升高,烟秆破坏所需要的力也越来越小。这不仅与半径的不断缩小有关,还与秸秆的木质化程度有关,烟秆越高的地方,木质化程度越低,木质密度也相对较小,所以更容易被破坏。

图8 最大破坏载荷随高度的变化

2.2 拉伸特性初探

2.2.1 0~250 mm(01)段拉伸力-变形关系

本段烟秆(图9)所承受的最大拉力为2.62 kN,在所有分段中所能承受的拉力最大。如图9所示,烟秆在施加拉力后随着形变量的增大,力呈线性增长,直到断裂,力急剧下降。力增长过程中变形不明显。

图9 01段拉伸力-变形关系曲线

2.2.2 250~500 mm(02)段拉伸力-变形关系

本段烟秆(图10)所能承受的最大拉力为1.71 kN,在拉伸过程中,力随着形变量的增大线性增长,但当形变量到达3.02 mm后,有明显的屈服现象产生,力有轻微的下降,随后继续增长,当达到1.71 kN后烟秆开始断裂,力缓慢下降,直至结束。

图10 02段拉伸力-变形关系曲

2.2.3 500~750 mm(03)段拉伸力-变形关系

本段烟秆(图11)所能承受的最大拉力为1.49 kN,在拉伸过程中力与形变量线性关系,直至力达到1.49 kN时烟秆开始断裂,随后力随形变量的增长缓慢下降。

图11 03段拉伸力-变形关系曲线

2.2.4 750~1 000 mm(04)段拉伸力-变形关系

本段烟秆(图12)所能承受的最大拉力为1.51 kN,拉伸过程中力线性增长,当形变量达到4.49 mm时力达到最大值。

图12 04段拉伸力-变形关系曲

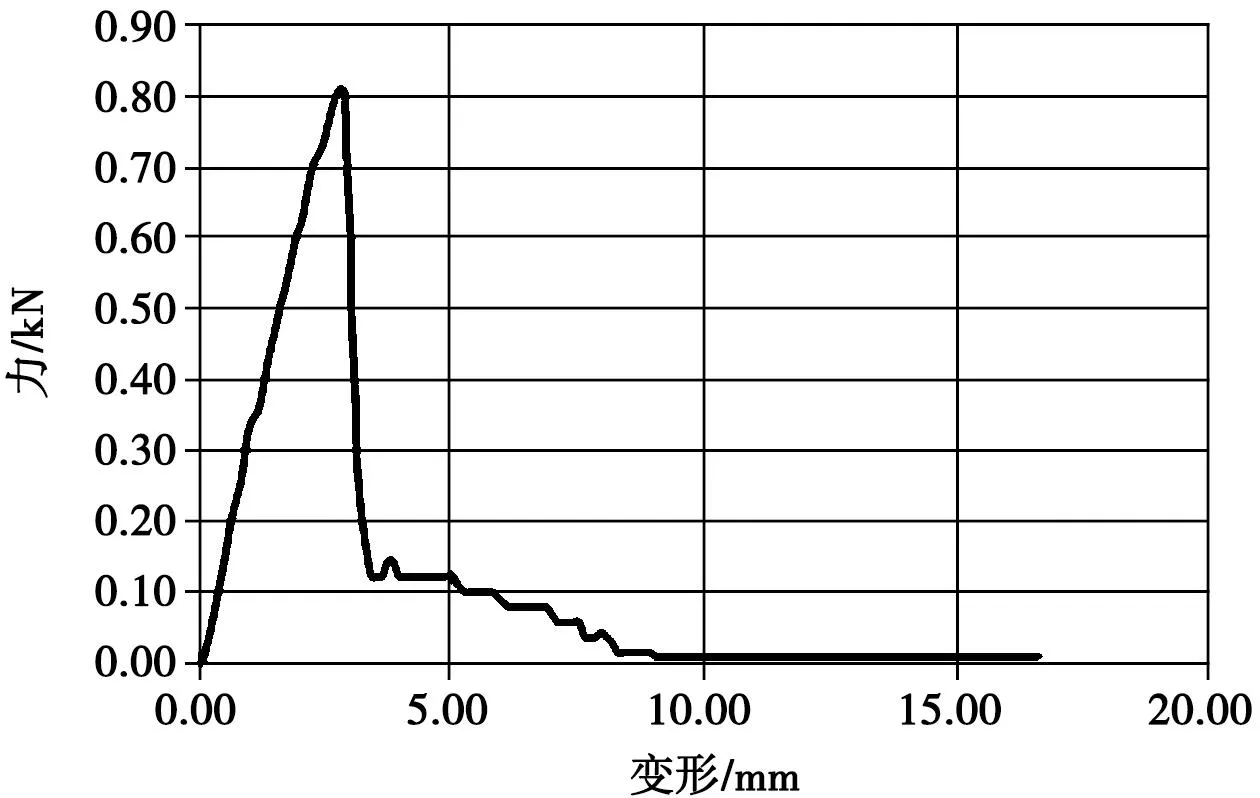

2.2.5 1 000~1 250 mm(05)段拉伸力-变形关系

本段烟秆(图13)所能承受的最大拉力为0.81 kN,在拉伸过程中,力随形变量的增大呈线性增长,当力达到0.81 kN时,烟秆断裂,力急剧下降。

图13 05段拉伸力-变形关系曲线

3 结论

本文通过对收获期烟秆进行弯曲和拉伸力学试验,得到5个不同高度处力与形变量的关系曲线。在弯曲试验中,通过观察弯曲力与形变量的关系曲线,可以发现力的变化存在4个阶段,分别是弹性阶段、屈服阶段、强化阶段、局部变形阶段。破坏所需要的最大载荷为1.54 kN,最小载荷为0.41 kN;在拉伸试验中,通过观察拉断1/2烟秆处所形成力与形变量的关系曲线,发现在拉伸过程中力基本呈线性增长,破坏所需的最大载荷为2.62 kN,最小载荷为0.81 kN。本文初步探析烟秆弯曲和拉伸力学特性,可为烟秆拔除机械的设计提供一定的理论参考。