基于联接式通道的厢式货车减阻性能仿真研究

2024-01-13许建民龚晓岩郑庆杰

许建民,龚晓岩,郑庆杰,宋 雷

(厦门理工学院 机械与汽车工程学院 厦门 361024,中国)

近年来全球能源紧缺,节约能源与我们的日常生活息息相关。在生产和生活都离不开的运输业中,重型厢式货车的能源消耗一直占据较高比例。减小重型厢式货车的能量消耗即降低行驶时的空气阻力一直以来是本行业的研究热点。在相关法律法规要求下,寻找既能不大幅度改变厢式货车形状和载货量又能减小厢式货车阻力的方法是本行业的研究目标之一。

为减小厢式货车行驶时的空气阻力,以往学者在厢式货车上添加气动减阻附件,比如驾驶室导流罩[1-4]、侧裙板以及尾部导流板等[5-8],来减少车辆行驶时受到的空气阻力,虽然达到了减少厢式货车空气阻力的效果,但是添加部分减阻附件的同时很大程度改变了车辆原有的形状和尺寸,因此相关气动减阻装置目前仍不能较好的应用于车辆。另外有学者[9-11]对现有车辆部件进行结构参数优化从而达到减小车辆阻力的效果,但这些减阻方法的可优化之处越来越少,相关领域进入了发展瓶颈期。还有学者[12-14]仿生自然界生物对车辆进行气动减阻设计,将车辆外表进行非光滑处理达到减阻的效果,但此方法会使车辆的制造成本大量增加。此外有学者[15-19]将飞机上的涡流发生器运用到车辆上进行减阻设计,取得减小阻力的效果,但低速行驶时涡流发生器的存在会使车辆的行驶阻力增加。另外还有学者[20]将车辆的尾气和减阻结合起来,达到了较好的减阻效果,但此方法距离生产应用仍需要一定的时间。因此目前迫切需要能够减小车辆行驶时的气动阻力,同时不会大幅度改变车辆本身形状和尺寸的减阻方式。

为了不大幅度改变车身形状和尺寸并且能够减小厢式货车空气阻力,本文参考国外相关研究[21],提出将车辆侧面的高压区和尾部的低压区相联接,即在厢式货车侧面和尾部进行打孔建立侧面和尾部的联接式通道,从而达到减小阻力的效果。并以重型厢式货车为研究对象,在厢式货车的尾部建立联接式通道,通过对联接式通道的进出口形状、尺寸大小、位置和内部形状进行仿真分析,探究得到一种新型的厢式货车减阻模型,同时探究这种联接式通道模型在侧风环境下的气动特性。

1 仿真模型的建立以及仿真方法确定

1.1 模型建立

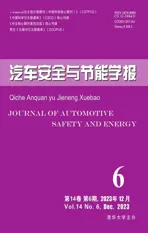

图1 GTS 模型尺寸及模型示意图

1.2 流体动力学基本理论

流体的流动,需要遵循3 大守恒定律。车辆周围流体的流动需要满足质量、动量、能量守恒方程[23]。

质量守恒方程为

其中:ρ是密度,不可压缩流体中它为定值;t是时间;u、v、w是速度在x、y、z方向的分量。因在数值模拟中,常将流体假设为不可压缩流体,则ρ为常数,式(1)可写为

动量守恒方程,实际上就是牛顿第二定律。方程为:

其中:μ为动力粘度,Su、Sv、Sw为动量守恒方程的广义源项。

能量守恒方程为

其中:Cp是比热容,T是温度;k是流体的传热系数;ST是流体的粘性耗散项。

2015-2016 年我院儿科门诊治疗呼吸系统疾病的口服用药使用分析 ……………………………………… 李 晶等(2):191

1.3 边界条件设置

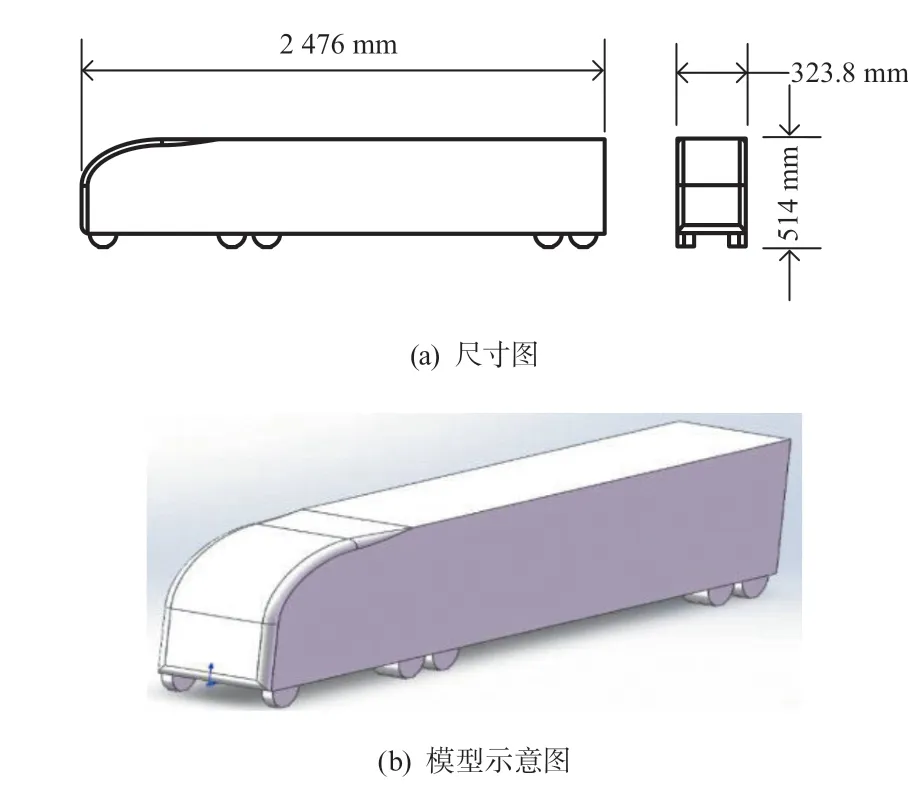

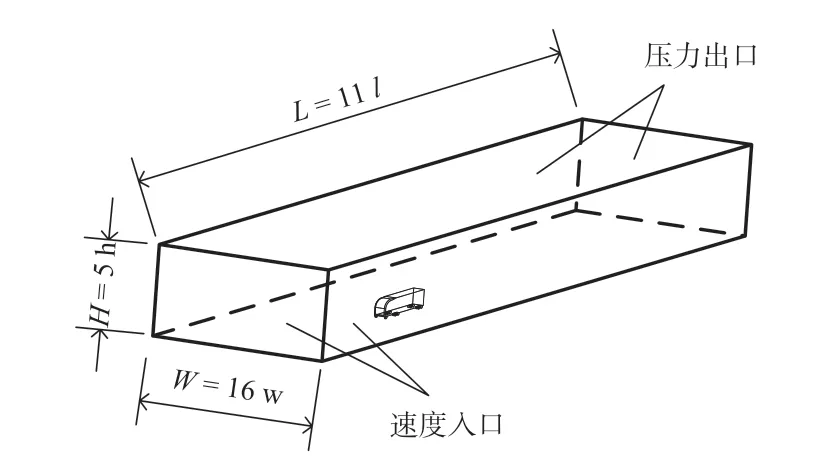

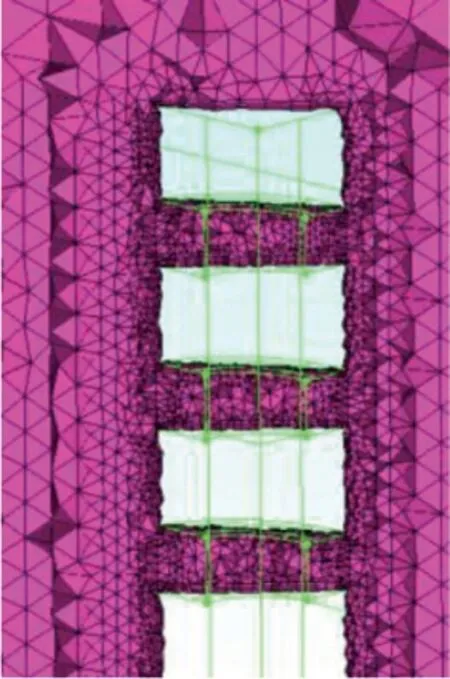

采用计算流体动力学软件进行仿真分析。考虑到侧风,因此设置计算域入口距离车头3 倍车长,计算域出口距离车尾7 倍车长;侧面入风口距离车侧面5 倍车宽,侧面出口距离车身侧面10 倍车宽;计算域高度为5 倍车高[24]。阻塞比为车辆的正投影面积/计算域的入口面积,为1.25%:满足阻塞比要求。计算域如图2 所示。为达到较好的仿真效果,对车身表面设置棱柱层,无量纲数壁面距离Y+值设置为30,第1层网格高度计算得1 mm,棱柱层设置为3 层,增长率为1.2。车轮与地面接触地方进行拉伸处理,车轮接地处以及流体域的网格划分如图3 所示。

图2 外流场计算域

图3 车轮接地处以及流体域网格图

1.4 仿真方法设置

采用FLUENT 软件,选取稳态定常条件,选用Realizable k-ε 湍流模型。计算域的入口选择速度为25 m/s,无侧风环境时速度方向垂直于来流入口壁面;计算域的出口压力选择相对大气压0 表压;计算域的侧壁面和顶部壁面采用无滑移壁面,底部采用滑移地面,速度与入口边界速度相同。数值求解采用二阶迎风格式和基于压力耦合方程组的半隐式(semi-implicitmethod for pressure linked equations, SIMPLE)算法。

2 尾部通道式减阻结构设计及分析

2.1 通道进出口形状设计及分析

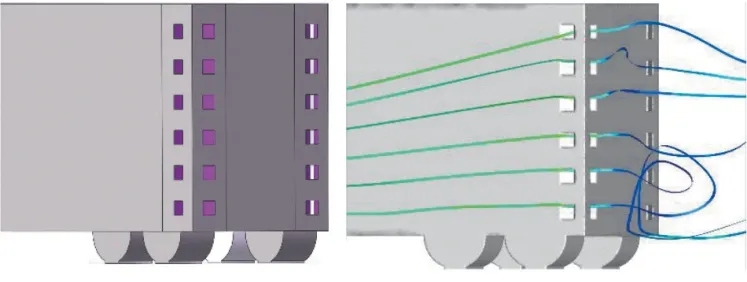

为了提高厢式货车尾部的压力,一般采用被动减阻或者主动减阻方式,但是被动减阻方式改变了车辆的尺寸和形状,主动减阻需要额外的能量源。为了避免大幅度改变厢式货车的形状和尺寸以及不再引入额外的能量源,综合考虑主被动减阻方式,选取被动减阻的方式同时结合主动减阻的原理,即在厢式货车的尾部通过打孔将车辆侧面的气流引入到车辆尾部,将侧面的高压区与尾部的低压区联接起来,能够提高尾部低压区的压力[21]。为进一步探究不同形状联接式通道产生的减阻效果,分别设计了四边形、六边形、椭圆和圆形4 种通道进出口形状,图4 是四边形通道效果图和气流流经通道的示意图,图5 是联接通道内部的网格示意图。为使所设计的各种进出口形状大小尽量一致,四边形和六边形的外接圆半径、椭圆的1/2 长轴和圆形的半径取值相同。在形状设计中,侧面进风口和尾部的出风口形状和大小相一致,厢式货车左右两边设计一致。

图4 四边形通道模型图及气流流经通道示意图

图5 联接式通道网格示意图

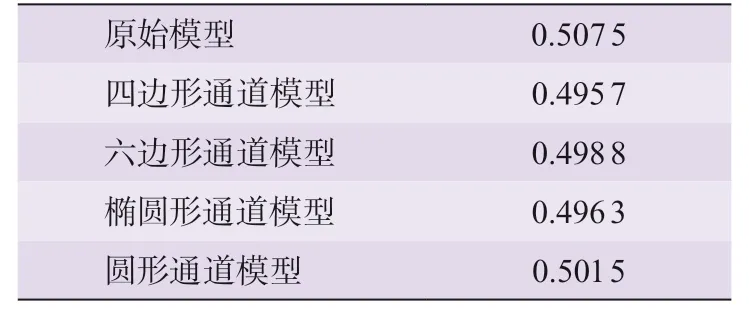

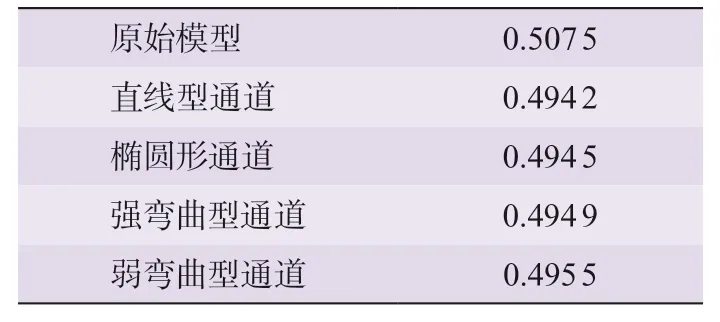

将原始模型划分3 种不同数量的网格进行网格无关性验证,对粗网格、中网格、细网格进行相同环境下的仿真计算,得到的气动阻力因数(Cd)分别为0.518 8、0.507 5、0.507 0。可见,相对于中网格来说,细网格的网格数量增加但Cd降低程度小,还会增加计算资源;中网格的Cd为0.507 5,与GTS 模型的试验结果0.508误差为0.1%,在允许范围内;因此选择中网格进行后续研究。表1 是原始模型和各种减阻模型的Cd,由表可知在所设计的几种形状通道中四边形通道的减阻效果最好。

表1 各模型的气动阻力因数(Cd)

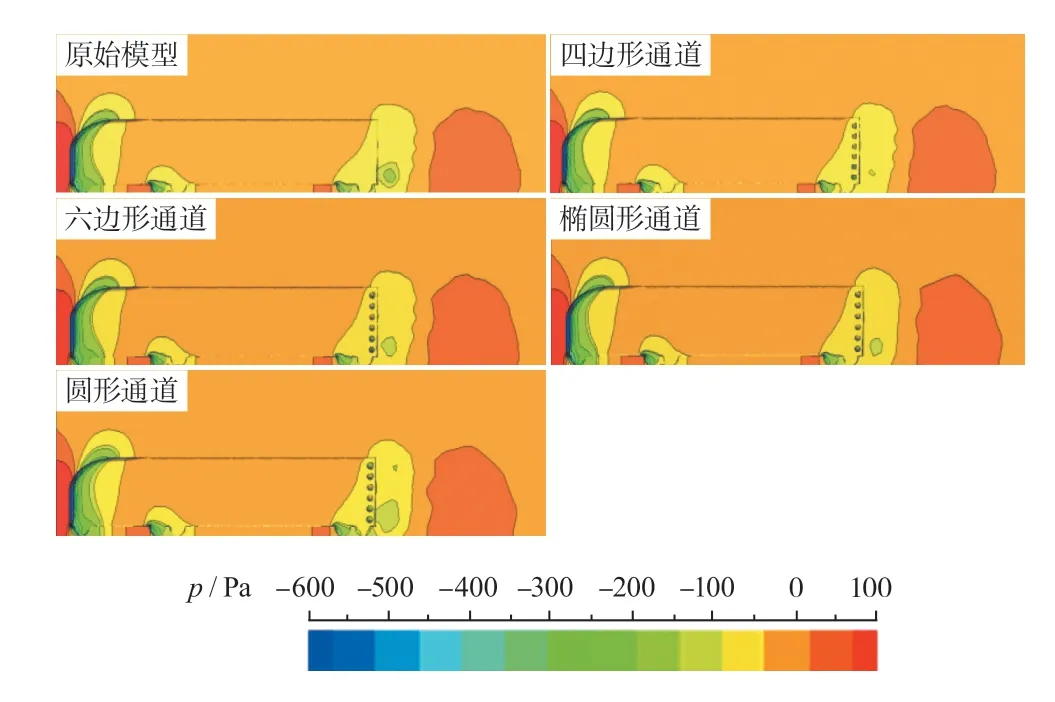

图6 是原始模型和各种通道模型的压力云图对比。厢式货车气动阻力主要由前面正压区和尾部的负压区构成,由图可知联接式通道模型对厢式货车前面的正压区几乎无影响,而厢式货车的尾部负压区都有所增大。联接式通道模型尾部区域中,负压为-154.545 ~ -90.909 Pa 的低压区全部消失,负压为-90.909 ~ -82.051 Pa 的低压区面积减小,其中四边形通道模型的浅绿色低压区面积缩小最多,印证了四边形联接式通道模型的减阻效果最好。

图6 厢式货车压力云图

2.2 通道进出口尺寸设计及分析

进口和出口的尺寸大小决定了侧面气流到达尾部的流通量,不同的气流流通量对车辆尾涡产生不同的影响。基于减阻效果最好的四边形联接式通道模型设计进口、出口尺寸不同共5 种连接式通道模型。图7 是设计的四边形通道结构尺寸示意图,车身侧面进风口外接圆半径设置为R1,车身尾部出风口外接圆半径设置为R2,车辆左右两侧的通道参数设置相同。

图7 四边形通道尺寸示意图

表2 是四边形通道进、出口尺寸设置及其对应模型的气动阻力系数。由表可知当尾部出风口和进风口尺寸相同时,气动减阻效果最好。当进出风口尺寸不同时,气动减阻效果一般。图8 是厢式货车的湍动能(Et)云图,Et的大小表示能量耗散的多少,图中颜色越靠近色标的右侧表明能量耗散越多,即产生的气动阻力越大。模型2 中湍动能29~34 m2/s2的区域显著减小,湍动能23~29 m2/s2的区域面积也有所缩小,并且明亮区域的中心位置距离厢式货车尾部更远,说明在厢式货车尾部发生的能量耗散减弱,厢式货车受到的气动阻力变小。

表2 各模型的参数设置和其气动阻力因数

图8 厢式货车湍动能云图

2.3 通道进出口位置设计及分析

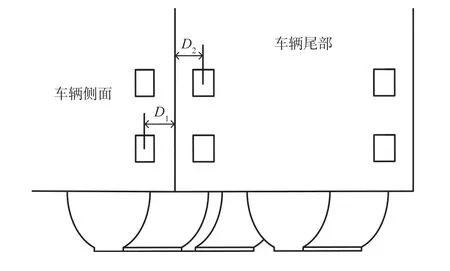

气流从不同位置的通道通过会对尾涡产生不同的影响,为探究最佳的进出口位置,通过改变进出风口的位置设计了5 种不同的联接式通道模型。图9 是进出口位置尺寸示意图。其中D1是侧面进风口到车辆尾部的距离,D2是尾部出风口到车辆侧面的距离,车辆左右两边的通道参数设置一致。

图9 进出口位置尺寸示意图

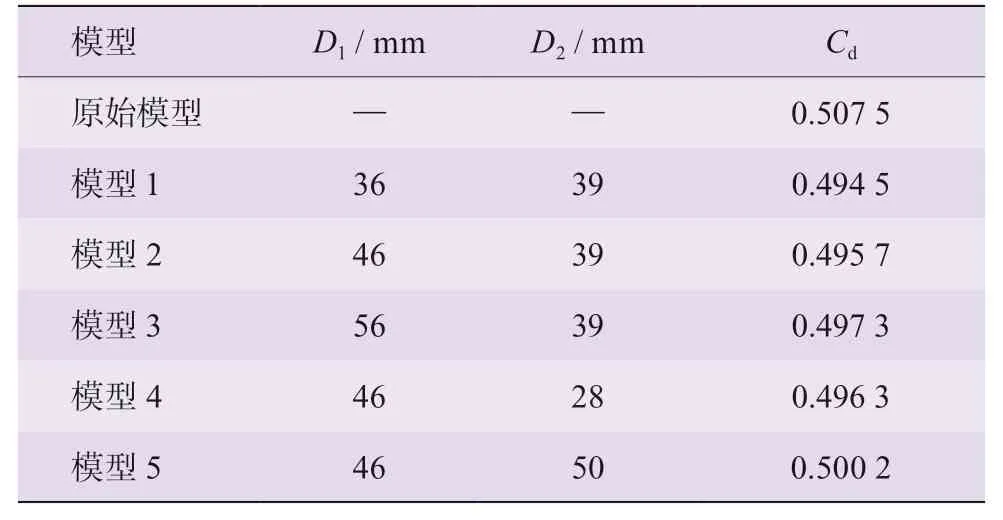

表3 是进出口不同位置的参数设置及其对应模型的气动阻力系数,从表中可以看出当侧面进风口位置固定时,随着出风口位置远离侧面时,Cd先变小后变大;而当出风口位置固定时,侧面进风口的位置距离尾部越近Cd越小。

表3 进出口不同位置设计及对应模型的气动阻力因数

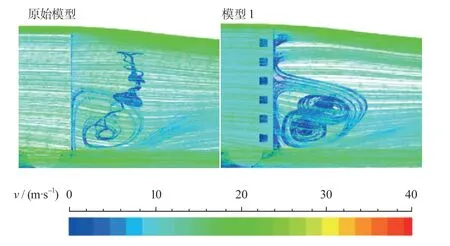

图10 是流经厢式货车表面的气流在尾部的速度流线图。从图中可以看出模型1 中有侧面气流经过联接式通道到达尾部区域。与原始车辆相比模型1 的尾部上半区域的涡流消失,下部区域的尾涡远离车辆尾部,尾涡四周气流的旋转程度有所减弱,即形成的涡核减弱。同时下部区域的气流流动更加平缓,上部气流和下部气流的混合点远离车辆尾部,改善了气流流动。

图10 厢式货车尾部速度流线图

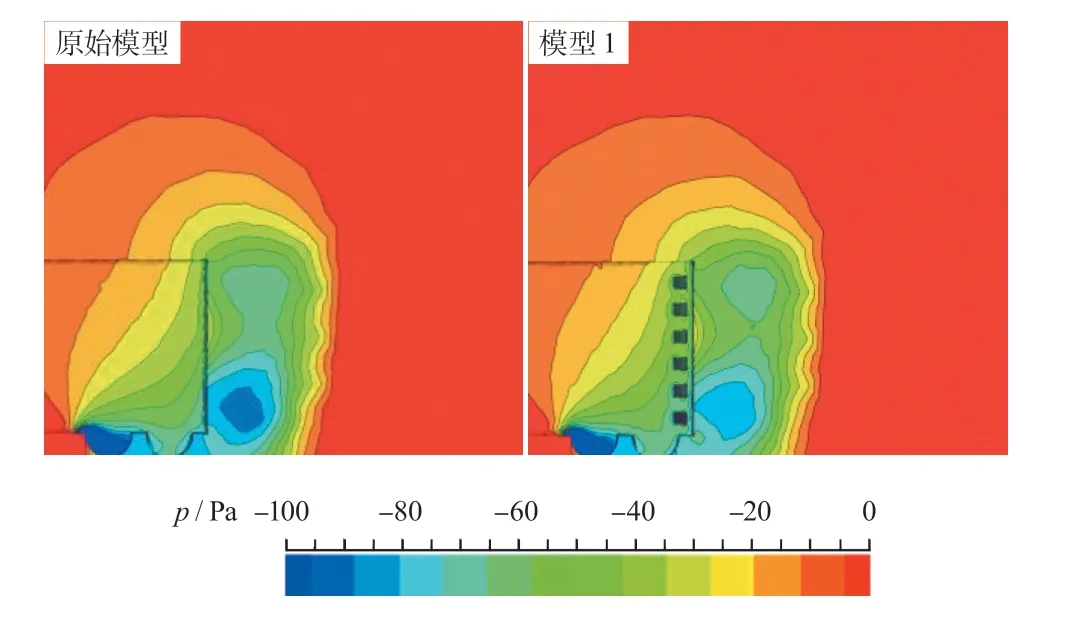

图11 是厢式货车尾部压力云图,可以看出打孔模型1 尾部的压力云图低压区-90 ~ -100 Pa 消失,说明此处压力升高,一定程度上提高了尾部的压力,从而降低了车辆前后的压差阻力。

图11 厢式货车尾部压力云图

2.4 通道内部形状设计及分析

气流在通道内通过不同的流动路径会在出风口处以不同的形态进入车辆尾涡,为探究最佳的通道形式设计了4 种通道。分别是以进出口中心连线的直线型通道,以进出口中心为椭圆的长短轴端点的1/4 椭圆通道,以及基于椭圆通道建立的强弯曲通道和弱弯曲通道。图12 是通道模型的透视图,车辆左右两侧设置相同的通道。

图12 直线型和1/4 椭圆型通道透视图

表4 是各种通道的Cd,可以看出直线型通道的Cd最小,减阻效果最好。

表4 各模型的气动阻力因数

Q准则能够更准确地识别涡结构,Q准则定义为[25]

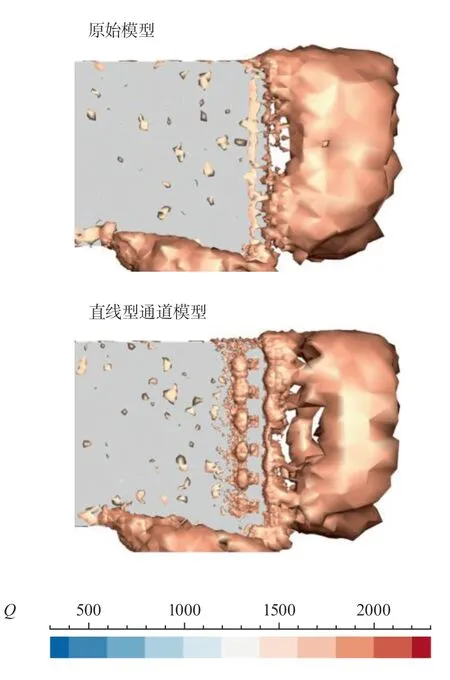

其中:Ω是旋转张量;S是应变张量。Q>0,即说明此处存在漩涡。图13 是以Q准则提取的车辆尾涡等值面图,可以看出直线模型的尾部大涡远离车辆并且形状变小,靠近车辆尾部区域破碎形成较小的尾涡,减小了车辆大尾涡的强度,从而改善了尾部的气流流动状态,降低了车辆行驶时的气动阻力。

图13 Q 准则提取的原始车辆与直线型通道模型涡量等值面图比较

3 侧风环境下联接式通道模型的气动特性分析

3.1 侧风工况设置

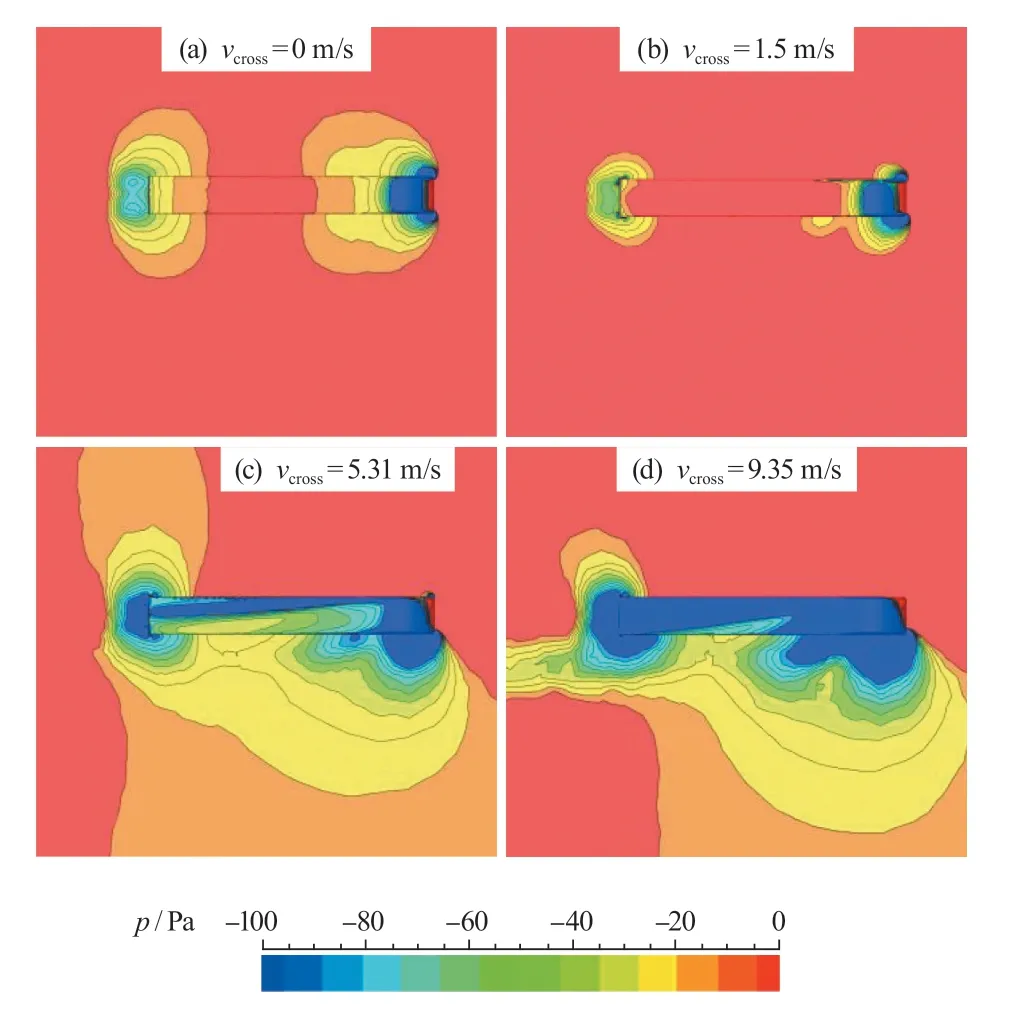

当厢式货车行驶在侧向风环境时,由于货厢侧面面积比较大会使厢式货车的受力情况和在无侧风环境行驶时存在较大差异。为探究新型联接式通道减阻模型在侧风环境的气动特性,选取合成侧风法对厢式货车进行仿真探究。假设侧风时厢式货车的前面和左侧面为迎风面,厢式货车的后面和右侧面是背风口。车速(v)保持25 m/s 不变,通过改变合成速度(vsyn)的大小来改变侧风风速(vcross)大小,具体设置如表5 所示,其中α为偏角。

3.2 侧风环境下联接式通道模型仿真分析

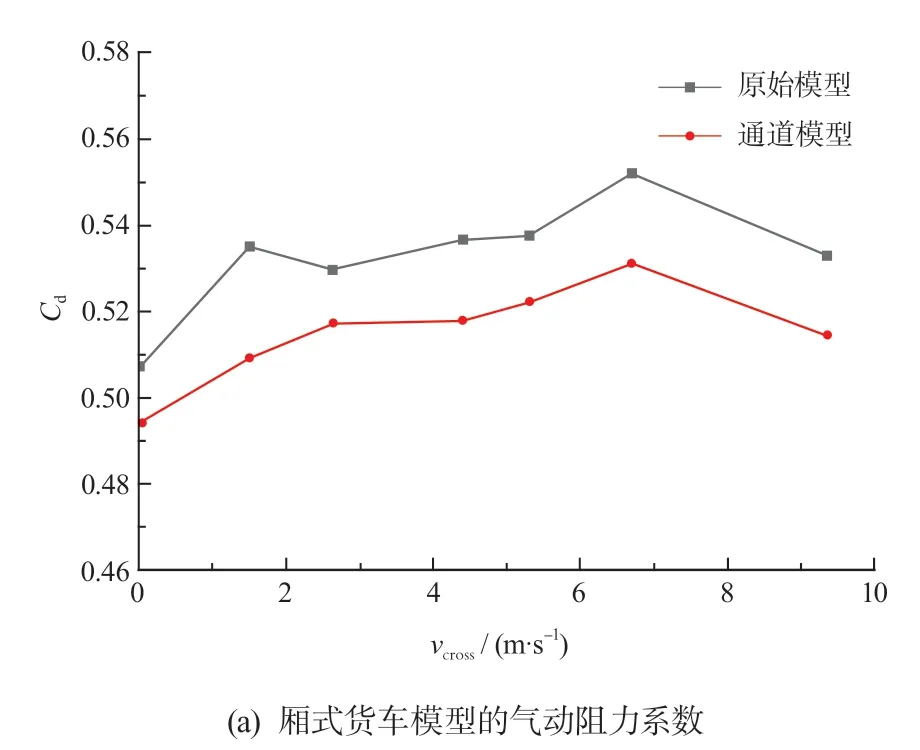

图14 是侧风环境下厢式货车的Cd以及车辆原始模型的侧向力因数与联接式通道模型的侧向力因数的差值(ΔCs)。由图14a 可知随着侧向风风速(vcross)的增加,原始车辆模型和联接式通道模型Cd都是呈现出先增加后减小的趋势,这与文献[24]结论相一致。同时可以看出在有侧向风和无侧向风环境下,通道模型的减阻效果都比原始模型的减阻效果好,其中在无侧向风环境下通道模型的Cd减小率为2.62%,在侧向风环境下通道模型的平均气动阻力因数减小率为3.47%。从14b 可以看出在大部分侧向风风速下联接式通道模型的侧向力系数要小于原始模型,说明厢式货车的联接式通道大部分情况能够改善车辆的侧向稳定性。

图14 侧风环境下厢式货车模型气动阻力因数以及与原始模型与通道模型侧向力因数的差值

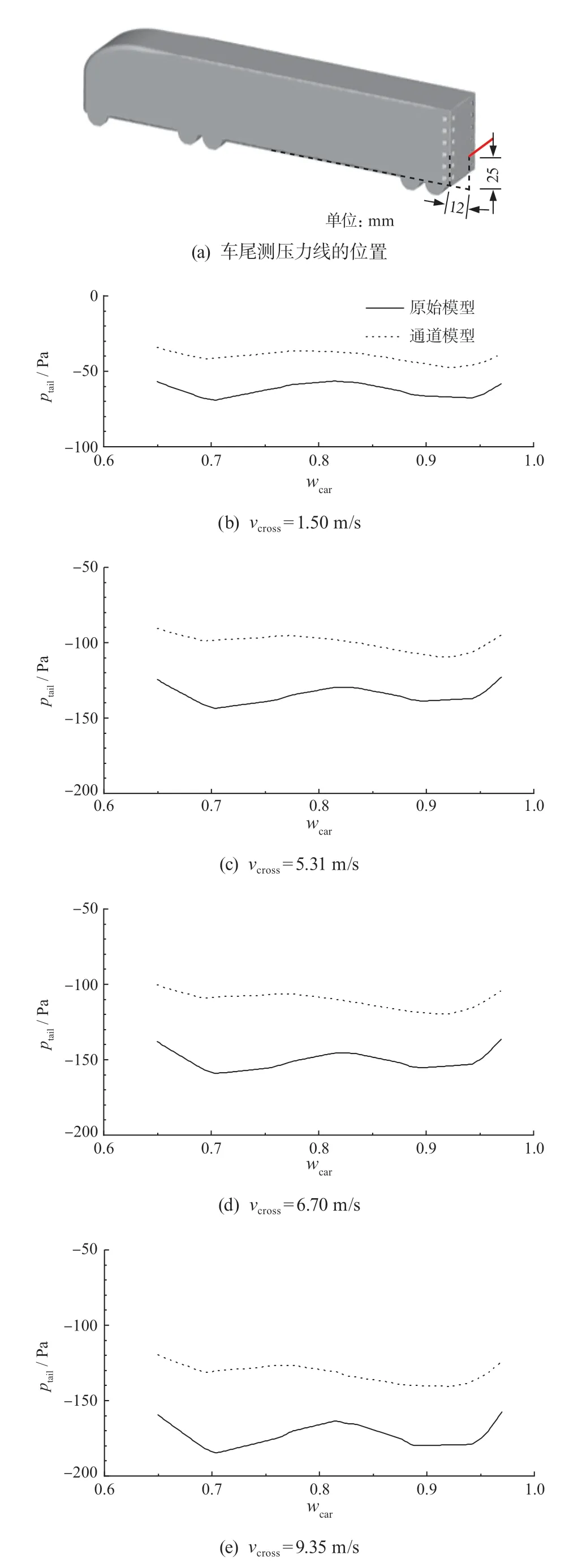

选取厢式货车尾部距离车身尾部12 mm 和距离车底25 mm 处的一条直线进行压力分析,该直线在图15a 中用红色直线显示。为更好说明联接式通道模型的减阻效果,选取一种较低的vcross和3 种较高的vcross进行详细对比分析,图15b—图15e 是该直线受到的压力(ptail)曲线图,其中wcar为车辆宽度。可以看出随着vcross的增加,原始模型和联接式通道模型车身尾部ptail都越来越低,并且在每种侧风风速下联接式通道模型的尾部ptail都要高于原始模型,说明打孔模型通过尾部的联接式通道提高了厢式货车尾部区域的压力,从而减小了厢式货车的气动阻力。

图15 距车尾12 mm 和车底25mm 处的压力曲线

图16 是距离厢式货车底部25 mm 平面处的速度流线图,其中图16a 为原始模型无侧风速度流线图,其余为通道模型有侧风速度流线图。从中可以看出,在不同侧向风风速下联接式通道模型的尾部都存在2 个大尾涡A 和B。气流流经联接式通道后和侧面气流混合形成了小尾涡C 和D,并且旋转方向与大尾涡A 和B的方向相反,一定程度上削弱了大尾涡A 和B。同时原始车辆两侧的涡A 和涡B 对称分布,当存在侧向风时,小尾涡C 和D 的存在使得大尾涡A 和B 远离车辆尾部。随着侧风风速的增加,流经联接式通道的气流和大尾涡A 和B 的回流气流混合在车辆背风侧形成了小于尾涡C 的小尾涡E,小尾涡E 一定程度削弱了小尾涡C 的作用。随着侧风风速的增加,尾涡A 和B 都靠近车辆尾部,同时背风侧尾涡A 不断变弱,迎风侧尾涡B 不断增强,同时流经联接式通道的气流增多,诱发的小尾涡C 和D 相应变大,对尾涡A 和B 的削弱作用增强。

图16 距车底面25 mm 平面处的速度流线图

进一步,对原始模型以及上述几种侧风环境下联接式通道模型在距车底面25 mm 处水平截面的压力做了计算分析,如图17 所示。结果发现:原始模型无侧向风时(见图17a)压力对称分布;随着侧向风风速的增大,通道模型车辆上表面、车辆尾部以及车辆背风侧的低压区逐渐变大,车辆的侧向压差阻力变大,车辆的侧向力变大,稳定性降低(见图17b—17d)。

图17 距车底面25 mm 平面处的压力云图

4 结 论

为降低厢式货车在行驶时的气动阻力,减小厢式货车的能源消耗,基于GTS 车辆模型探究了联接式通道基本参数如进出口形状、进出口的尺寸大小、进出口的位置,以及通道内部的形状对厢式货车减阻效果的影响。

1) 建立的联接式通道模型,能够使厢式货车侧面的气流通过联接式通道进入车辆尾涡区,将厢式货车侧面的高压区和尾部的低压区连接起来,从而提高了尾部低压区的压力。

2) 通过对不同模型进行仿真,最终得到减阻效果最好的模型,即四边形形状、进出口尺寸一致、位置在进风口距离尾部36 mm 和出风口距离侧面39 mm 处、直线型内部通道,气动阻力因数(Cd)为0.494 2,侧面气流能够较好地通过此减阻模型到达厢式货车尾部,改善尾部的气流流动。

3) 随着侧风风速的增加,原始模型和联接式通道减阻模型的Cd都呈现先增加后减小的趋势。但用联接式通道模型所有侧风环境下都具有较好的减阻效果,侧风环境下联接式通道模型Cd减小3.47%,既使无侧风环境下也减小了2.62%。联接式通道减阻方式可以提高车辆尾部低压区的压力,改善尾部的尾涡状态,从而减小车辆的气动阻力,减少厢式货车行驶时的能量消耗。