基于PID自整定的电加热炉加热温度控制方法研究

2024-01-05周桂生罗衡森

周桂生,罗衡森

(1.南瑞集团公司(国网电力科学研究院),江苏 南京 211106;2.国电南瑞科技股份有限公司,江苏 南京 211106;3.南京南瑞信息通信科技有限公司,江苏 南京 211106)

在工业生产领域中电加热炉属于重要设备,工艺参数的精准控制会直接对电加热炉的性能产生影响[1]。目前的电加热炉通常存在以下三个区域:预热区、加热区以及均热区。其中,预热区和加热区:这两个区域可以在合适的时间内将物料加热到设定的温度,且在加热过程中会严格地控制燃料,避免出现燃料浪费的现象;而均热区:物料在该区域中可以持续保持加热后的温度。

温度控制是衡量电加热炉性能的重要指标,良好的温度控制方法不仅可以提高电加热炉的工作效率,同时可以提高温度控制精度[2]。因此对电加热炉温度控制方法展开分析和研究具有重要意义。例如,李中望[3]等人将状态反馈控制引入电加热炉温度控制过程中,并建立全阶状态观测器,补偿电加热炉在温度控制过程中产生的误差,该方法的温度控制结果与设定温度之间存在差异,存在温度控制精度低的问题。周建新[4]等人为了提高蚁群算法的多样性,根据亲和力原理采用免疫算法改进蚁群的初始信息素,结合PIT神经网络和改进后的蚁群算法完成电热炉的加热温度控制,该方法在扰动信号的干扰下,温度控制输出存在较大波动,存在温度控制稳定性差的问题。

为了解决上述方法中存在的问题,提出基于PID自整定的电加热炉加热温度控制方法。

1 电加热炉加热温度PID自整定控制研究

1.1 电加热炉热力学分析

通过热力学分析可以获取电加热炉的物理量,包括热流密度、热梯度和温度场分布[5-6]等。建立电加热炉的稳态热力学方程:

{L}{O}={W}

(1)

式中:{W}为电加热炉节点热流向量;{O}为电加热炉节点温度向量;{L}为电加热炉传导矩阵,该矩阵由形状系数、热系数、辐射系数和对流系数构成。

电加热炉的瞬态热力学方程如下:

(2)

分析电机热炉的工作环境,考虑保护气体通入电加热炉的情况,此时电加热炉主要以辐射和对流的热传递方式为主,因此,基于PID自整定的电加热炉加热温度控制方法研究电加热炉温度场时主要以分析电加热炉内的辐射情况和对流情况为主。

电加热炉的热对流符合牛顿冷却方程:

w″=j(Ys-Yb)

(3)

式中:Ys为电加热炉的表面温度,℃;j为传热膜系数,W/(m2·℃);Yb为电加热炉附近流体温度,℃。

基于PID自整定的电加热炉加热温度控制方法引入斯蒂芬玻尔兹曼方程描述物体之间存在的辐射:

(4)

式中:G12为形状系数;w为热流率,W;Y2为辐射面2对应的绝对温度,℃;φ为辐射率,%;Y1为辐射面1对应的绝对温度,℃;ζ为黑体辐射常数,W/(m2·K4)。

1.2 基于遗传算法的PID参数整定

根据电加热炉的热力学分析结果,构建电加热炉温度状态变化模型。

建立电加热炉在升温状态和降温状态下的数学模型H+(s)、H-(s):

(5)

式中:K+为升温状态下电加热炉产生的增益,W;T+为升温模式下的时间常数;υ+为升温过程中电加热炉的滞后时间,s;K-为降温状态下电加热炉产生的增益,W;υ-为降温过程中电加热炉的滞后时间,s;T-为降温模式下的时间常数。

参数编码和参数解码是遗传算法中的关键步骤[7-8],PID参数自整定属于对参数(Kp,Ki,Kd)寻优的问题,在电加热炉加热温度控制过程中需要较高的整定精度和较大的寻优空间,因此基于PID自整定的电加热炉加热温度控制方法通过10位无符号二进制码描述PID中的参数。二进制编码不能直接使用,因此首先需要对其展开解码处理,获取PID参数的变化区域是解码的首要步骤,为了简化参数寻优的过程,基于PID自整定的电加热炉加热温度控制方法通过Z-N方法确定参数Kp、Ki、Kd,以参数Kp为例,其解码过程如下:

(6)

G0=Gmax-J

(7)

式中:Gmax为G0的最大值。

设As为在种群中复制第j个个体的概率,其表达式如下:

(8)

式中:gj为第j个个体在种群中对应的适应度值。基于PID自整定的电加热炉加热温度控制方法设定最优保留策略,以此避免淘汰掉适应度高的个体。

用Ac表示个体的交叉概率,在遗传算法中,如果Ac的值过小,最优参数的搜索难度较高;当Ac的值过大时,个体的适应度值在寻优过程中容易被破坏,用Am表示个体的变异概率,当Am的值过大时,获取的解与最优解之间的距离较远,当Am的值过小时,在迭代过程中无法生成新的解。通过上述分析,确定个体的交叉概率Ac和变异概率Am:

(9)

式中:l1=1.0、l3=0.5;gavg为平均适应度值;gmax为最大适应度值;gm为个体在迭代过程中的适应度值。

设定遗传算法的终止条件,完成上述操作且符合终止条件时,输出PID参数的整定结果,完成PID参数自整定。

1.3 电加热炉加热温度控制

基于PID自整定的电加热炉加热温度控制方法利用整定后的PID在切换控制原理的基础上对电加热炉加热温度的控制过程展开控制。

经调查发现,电加热炉在加热温度控制过程中存在以下特点:

(1)在某个温度点增加电加热炉的电压信号时,此时电加热炉正向升温,相反,在某个温度点减少电压信号时,此时电加热炉反向降温。

(2)电加热炉的加热过程主要靠升压完成,降温过程大多数都是自然冷却,因此升温和降温所需的时间存在差异[9-10]。

(3)在持续加热过程中,将电加热炉的电压设置为零,在短时间内电加热炉的温度仍然保持上升状态。因此,基于PID自整定的电加热炉加热温度控制方法根据切换控制原理,针对电加热炉的升降温模式建立对应的数学模型[11],并根据各数学模型在电加热炉工作过程中切换PID控制策略。

为了在加热过程中提高电加热炉的稳定性和效率,划分电加热炉的温度控制过程:

(1)第一阶段:全功率升温;

(2)第二阶段:惯性升温;

(3)第三阶段:保温调节。

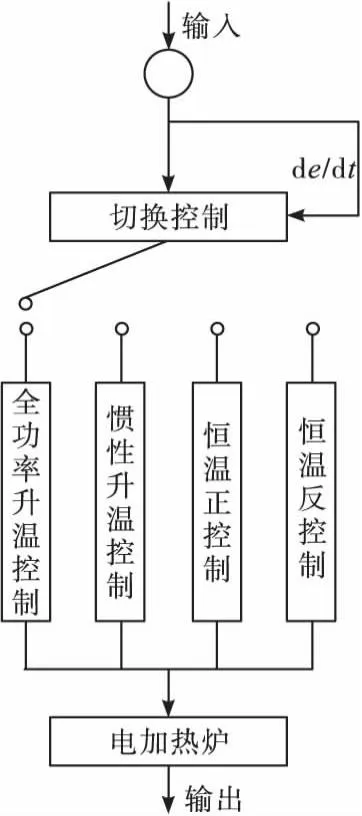

根据不同阶段中电加热炉的响应特点,设计恒温控制策略、零电压控制策略和全电压控制策略[12-13]。基于切换控制的电加热炉PID控制原理如图1所示。

图1 基于切换控制的电加热炉PID控制

用ϑ0表示电加热炉的设定值,电加热炉在全功率升温过程中的输出温度为y(t):

(10)

式中:umax为PID输出值;K为PID参数。

假设处于全功率升温状态的电加热炉在t0时刻切换为惯性升温状态,则惯性升温状态下的电加热炉在t0+υ时刻转变为正反模型保温状态,此时获得下式:

y(t0)=umaxK(1-eυ/T)+y(t0+υ)eυ/T

(11)

分析式(11)可知,当电加热炉的温度高于y(t0)时,全功率升温状态下的电加热炉切换到惯性升温状态;当电加热炉的温度高于y(t0+υ)时,电加热炉由当前状态切换到保温调节状态。

在保温调节阶段,电加热炉或升温或降温,在该阶段中,不能通过固定参数的PID控制电加热炉的加热温度,因此需要设计正模型和负模型的PID参数,分别用于电加热炉的升温控制和降温控制[14-15]。

(12)

式中:y(k)为k时刻电加热炉的温度检测值,℃;e(k)为期望温度值,℃。

此时电加热炉的数学模型Hk为

(13)

电加热炉加热温度的PID控制过程如下:

(14)

2 实验与分析

为了验证基于PID自整定的电加热炉加热温度控制方法的整体有效性,需要对其展开测试。在测试过程中,针对电加热炉各个加热区域在控制过程中的变化情况,设定以下三个通道:

(1)通道1:给定输入为0.7,属于预热区;

(2)通道2:给定输入为0.9,属于加热区;

(3)通道3:给定输入为1.0,属于均热区。

现采用基于PID自整定的电加热炉加热温度控制方法、文献[3]方法和文献[4]方法对三个通道的温度展开控制,控制结果如图2所示。

图2 不同方法的温度控制结果

根据图2中的数据可知,采用所提方法对电加热炉预热区、加热区和均热区的温度展开控制时,幅值控制结果达到设定输入,表明可在以上三个区域内精准地展开温度控制,而文献[3]方法和文献[4]方法对电加热炉预热区、加热区和均热区的温度展开控制时,幅值控制结果无法达到设定输入,表明方法的区域温度控制精度较低。

在上述测试环境中,将相同的扰动信号加入电加热炉的预热区、加热区和均热区,在此条件下测试三种方法的控制稳定度,测试结果如图3所示。

图3 引入扰动后的温度控制结果

分析图3可知,在各个区域加入扰动后,所提方法的输出没有受到影响,且仍然在最短的时间内达到给定输入,文献[3]方法和文献[4]的输出存在波动,表明以上两种方法的温度控制结果受到扰动信号的影响,控制稳定性变差,所提方法在电加热炉加热控制过程中应用了切换控制原理,以此实现不同状态之间的转变,并利用参数整定后的PID实现温度控制,提高了控制的稳定性。

3 结 语

为了提高电加热炉加热温度控制的整体性能,需要对其展开研究。目前电加热炉加热温度控制方法存在温度控制精度低和稳定性差的问题,提出基于PID自整定的电加热炉加热温度控制方法,该方法利用遗传算法优化PID参数,完成加热温度控制,有效提升温度控制精度,且温度控制过程不受干扰信号的影响,为电加热炉的应用提供了保障。