废钢预热技术在高炉-转炉长流程中发展现状及展望

2024-01-05胡砚斌黄芳何赛侯中晓贾志立

胡砚斌,黄芳,何赛,侯中晓,贾志立

(钢铁研究总院有限公司 冶金工艺研究所,北京 100081)

钢铁工业作为我国经济的重要基础产业,在我国工业化和城镇化方面起到重要的作用。我国钢产量已连续26年跃居世界首位,2021年我国钢产量已经突破10.32亿t,目前占全球粗钢产量超50%,但与欧美国家50%钢产量来自电炉短流程相比[1],目前我国90%以上产能来自高炉-转炉长流程。长流程的生产不可避免需要使用大量的焦炭资源,这也导致了钢铁行业实现“双碳”目标压力大[2-3]。根据2021年颁布的《废钢铁产业“十四五”发展规划》,到“十四五”末我国综合废钢比要达到30%,提高废钢比可以明显降低吨钢碳排放量,从而降低长流程焦炭的消耗。现阶段基于“双碳”背景下,采用全废钢电炉冶炼条件下的产品价格明显高于转炉冶炼成本,而采用高废钢比转炉生产流程可以提高经济效益,所以许多企业采用多种方法提高转炉长流程生产过程中废钢比。废钢预热技术是提高转炉流程废钢比的一种重要方法,在行业内得到广泛的使用,尤其在螺纹钢生产过程中,许多企业和研究工作者在废钢预热方面做了大量的工作[4-7]。

1 废钢预热技术发展现状

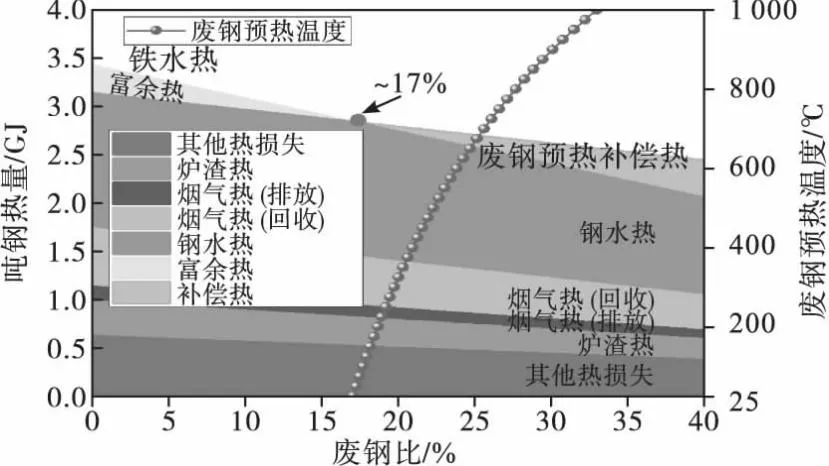

钢铁企业为提高高炉-转炉长流程废钢比,采用了废钢分布加入的技术,主要的废钢加入环节有高炉炉内加废钢、铁水沟加废钢、铁水包加废钢、转炉加废钢,高位料仓加入废钢,转炉出钢侧加入废钢,甚至部分企业在LF精炼炉加入废钢。在长流程生产工艺流程中废钢预热技术主要使用在铁水包加废钢与转炉加废钢两个环节。高炉-转炉长流程之所以要加入废钢是因为转炉冶炼是一种自热式炼钢方法,通过吹氧氧化铁水中C、Si、Mn、P等杂质,其热量有富余,一般通过加入废钢起到冷却作用,但其氧化产生的热量受铁水中元素含量限制。图1为采用普通铁水(w([C])≈4.2%,w([Si])=0.4%~0.6%,T≈1 320 ℃)转炉生产低碳钢(w([C])=0.08%~0.1%,T≈1 620 ℃)的热平衡计算。通过图1可知在废钢比在17%条件下时,依靠铁水自身热量完全可以满足废钢熔化要求,不需要对废钢进行额外补热操作,随废钢比增加,铁水热量减少,熔化废钢需要的热量增加,需要通过对废钢进行热补偿的手段来提高废钢比。根据废钢预热时废钢预热位置,本文将废钢预热技术主要分为:铁水包废钢预热、转炉废钢料斗预热、连续水平废钢预热和高位料仓废钢预热四类。

图1 废钢比与转炉热平衡、废钢预热温度的关系

1.1 铁水包废钢预热技术

铁水包废钢预热技术是指在铁水包接铁水前采用高炉(转炉或混合煤气)煤气燃烧对铁水包内废钢进行烘烤,其特点是设备结构简单、投资低,其废钢加入比例在3%~8%波动。图2分别是笔者单位在河北敬业钢铁、天津联合钢铁及江苏永钢参与建设的废钢烘烤项目现场照片,三者的主要区别是铁水包废钢烘烤的位置不同,图2(a)是建设有专门的废钢烘烤车间,其废钢通过行车磁盘将废钢加入铁水包中,烘烤过程中铁水包放置在运输汽车上,这样可以在废钢烘烤结束后快速运输到铁前接铁水,减少热量的损失;图2(b)由于铁水包采用专门的铁路轨道运输,所以在铁路线上方增加废钢烘烤设备,这种方式也可以做到废钢烘烤结束后快速接铁水,不需要建设单独的烘烤车间,可以减少投资成本;图2(c)是在高炉改造后富裕的出铁口增加废钢预热装置,相比于前两种方式,更加减少了废钢预热后的热量损失,可以做到烘烤结束后无缝衔接接铁水操作。

图2 铁水包废钢预热工程应用

这三种废钢烘烤预热的技术原理是相同的,都是煤气燃烧直接对废钢进行烘烤预热,仅在铁水包废钢预热的位置、烧嘴及燃烧方式上方式有所区别。虽然上述方法设备简单、投资低,且在提高废钢比方面有一定效果,但在实际生产过程中有着相同的问题,首先热量利用率低,根据实践经验表明这类型预热方式煤气利用率较低一般只有10%~20%,在烘烤钢筋压块过程中,由于废钢之间有一定的缝隙,废钢上下烘烤温度较为均匀,但对于内部紧实的轻薄料压块,上层废钢和下层废钢温差大,烘烤效率低,所以对烘烤原料有一定的要求;其次,由于在一种开放的环境下进行明火直接预热,氧气过剩,废钢被氧化严重、铁损高;最后,采用这类废钢预热方式一般未设置专门的烟气处理设备,所以带来一定的环境污染问题。

1.2 转炉废钢料斗预热技术

转炉废钢料斗预热技术是指直接在给转炉运送废钢的料斗内利用燃气燃烧直接对废钢进行加热,这种技术由于占地面积小,操作简单,所以部分企业开发并使用了这一技术。如图3所示,这种废钢预热方式是在盛装废钢的料斗内直接将废钢进行预热,其预热原理和上述铁水包预热原理一致,不过因为料斗长度较长,一般采用多排烧嘴对废钢进行预热,但由于废钢料斗长期在高温下使用容易发生变形,使用寿命会降低,同时带来一定的安全隐患,所以料斗预热废钢一般只能将废钢预热到200~300 ℃,和铁水包预热废钢一样,对于下层的废钢由于燃烧产生的高温烟气穿透性差,导致其预热效果不好,煤气利用效率较低,废钢氧化严重,尤其部分企业在采用富氧预热后,废钢之间发生黏结,影响后续废钢入炉操作。

图3 废钢料斗废钢预热工程应用

1.3 连续水平废钢预热技术

针对上述废钢预热过程中废钢预热温度不均、废钢预热效率低的问题,有相关企业,如河南全顺、泰航节能科技等企业研发了水平连续废钢预热技术,图4(a)是在废钢连续预热后加入料斗中,这种流程是在废钢预热后加入转炉炉内;图4(b)废钢预热后可以加入盛有钢水的钢包中,比如钢包在进LF精炼站前加入废钢,也可以在铁水包中加入废钢后接运铁水。这类型废钢预热技术可以做到连续加料、连续出料、连续预热,但占地面积大、设备复杂,投资高。预热过程中由于废钢堆放高度较低,预热段较长,能够获得不错的预热效果,但这种废钢预热方式其废钢氧化率明显高于铁水包及料斗废钢预热,造成铁损较高,热量利用效率低,也带来一定的烟气污染问题。

图4 连续水平废钢预热工程应用

1.4 高位料仓废钢预热技术

高位料仓废钢预热技术主要是通过热风炉产生的热风(或其他热烟气)对转炉(LF精炼炉)料仓加入的废钢进行预热处理,从而达到补充炉内热量和提高废钢比的目的。其加入方式灵活,和其他转炉(LF精炼炉)炉料一样,可以在冶炼过程中加入,不占用冶炼时间。虽然这种废钢预热技术废钢预热均匀,高温烟气中氧含量低,可以减少废钢的烧损和氧化,但其对废钢要求极高,需要使用钢筋头或流动性好的废钢,同时需要对车间现有设备进行部分改造,这也限制了其使用范围,所以高位料仓废钢预热技术使用较少。

2 废钢预热发展方向展望

针对现有预热废钢方式,为了提高废钢预热效率和速率,许多研究工作者在这些废钢预热技术上展开了如富氧燃烧、煤气预热、自身蓄热预热式燃烧等技术,在提高燃烧效率的同时也明显地提高了废钢预热效果,但这些废钢预热技术基本是在开放的环境下进行,一方面外排烟气带来一定的环境污染问题,另一方面废钢预热温度越高,其金属料氧化更加严重,废钢烧损率高。废钢预热环节作为钢铁冶炼流程中的一部分,面临严峻的资源、环保、市场竞争等重大挑战,迫切需要加快高效、绿色的废钢预热技术,也是促进钢铁工业绿色化发展是必然趋势[8-11]。结合现有废钢预热技术的分析对未来废钢预热发展方向提出以下三个方面的展望。

2.1 蓄热式烟气高速循环废钢预热技术

蓄热式烟气高速循环废钢预热技术主要包含蓄热式燃烧和烟气高速循环两方面的技术,蓄热式燃烧是一种高效的热量利用燃烧技术,其热量利用率可以达到70%~75%,远高于现有预热技术,同时,蓄热式燃烧技术在高炉热风炉、加热炉等方面有着广泛的应用,技术非常成熟;其次采用烟气高速循环利用可以减少烟气的外排,提高烟气对废钢的穿透能力从而提高对废钢的预热效果。利用烟气循环可实现低氧加热,有效避免明焰加热,避免废钢局部过热黏结的解决废钢烧损、氧化的问题,提高废钢预热的均匀性,为废钢入炉提供有利的条件。这一技术也符合刘浏教授[12]提出的新一代废钢预热技术需要解决的废钢预热均匀、避免过热或软熔造成的废钢黏结等技术问题的要求。

2.2 铁水分级指导废钢预热技术

铁水分级指导废钢预热技术是指根据铁水原料的条件,有针对性地调整废钢预热生产过程,包括废钢预热量、预热温度等。因为高炉在生产铁水过程中,其成分存在一定的波动,后续铁水中由C、Si、Mn等氧化能够提供的热量也不同,能熔化的废钢量也不同,所以废钢预热量、预热温度等需要根据铁水的成分进行适当的调整。如针对一些高硅高碳铁水,在废钢预热温度一定的条件下,适当的增加铁水包废钢量既可以稳定铁水条件,同时可以做到多吃废钢的目的;对于低硅低碳的铁水需要减少预热废钢加入量、提高废钢预热温度等。通过铁水分级来指导废钢预热可以有利于生产工艺流程的顺行。

2.3 废钢预热精准控制技术

废钢预热精准控制技术主要是指通过对废钢预热温度、废钢加入量根据前后冶炼工艺要求、时间要求等实现废钢预热在量、温度及烘烤时间上的精准控制。现阶段废钢预热一般采用粗放的控制模式,根据操作人员经验,废钢进入烘烤位后就进行废钢烘烤,等下一个冶炼环节开始生产后将预热后的废钢进行下一步生产,没有对废钢预热温度、温度进行精准控制,废钢预热应该要更好地与生产节奏进行匹配,部分企业甚至未对废钢预热操作纳入炼钢生产环节中,废钢预热的稳定性其实影响后续的生产节奏,比如铁水包废钢预热温度低可能导致后续铁水预脱硫生产环节;对于未设置铁水预处理工位的企业,将会影响转炉进站铁水温度,造成冶炼过程的不稳定,所以下一步废钢预热工作尽量做到废钢预热控制精准化,有利于生产冶炼工艺流程的顺行。

3 结 论

(1)通过上述分析可以看出,在“双碳”这一背景下,电炉冶炼成本高于转炉冶炼成本,废钢预热作为一种有效的提高废钢比的方法,其在今后的长流程高废钢比生产过程中将依然发挥的重要作用。

(2)针对现阶段废钢预热效率低、氧化严重及污染等问题,未来高效、绿色、低损耗及精准控制的废钢预热技术将是未来发展的重要方向。

(3)应积极鼓励钢铁企业开展自主创新,开展高炉-转炉高废钢比工艺与装备开发工作,进一步提高废钢预热装备和技术水平。