连续式卸船机俯仰液压缸胀缸问题分析与改进措施

2023-12-29丁海昕龙剑群郑土军

丁海昕 龙剑群 郑土军 牛 欢

宝钢湛江钢铁有限公司

1 引言

某连续式卸船机反复出现俯仰悬臂无法动作、系统压力无法建立、取料头无法维持规定作业位置的问题。为消除上述异常,在对俯仰液压系统进行全面清洗、检查、修复过程中,发现海侧液压缸缸筒存在胀缸现象,经测量缸筒内径最大增加7 mm,发生明显塑性变形,需对该液压缸缸筒进行计算校核。

2 校核计算

参考《机械设计手册第六版第5卷》液压缸缸筒最小壁厚计算公式[1],其描述了在缸筒设计时,缸筒最小壁厚、缸筒内最高工作压力、缸筒材料的许用应力、抗拉强度与安全系数之间的关系。结合该公式,对缸筒进行校核与分析。

当δ/D=0.08~0.3时,

(1)

式中,δ为缸筒最小壁厚,m;D为缸筒内径,m;pmax为缸筒内最高工作压力,MPa;σp为缸筒材料的许用应力,MPa;σb为缸筒材料的抗拉强度,MPa;σp=σb/n(n为选用的安全系数)。

2.1 缸筒材料许用应力计算分析

连续式卸船机俯仰液压缸缸筒外径为610 mm,内径为520 mm,壁厚45 mm,制作材料为Q345B,根据液压缸壁厚计算公式δ/D=45/520=0.086 5,符合计算公式(1)的前提条件,可以计算。

由公式(1)推理换算,缸筒材料的许用应力公式为:

(2)

以液压缸管路安全溢流阀设定压力34.3 MPa作为缸筒内最高工作压力,代入公式(2),得出在设计壁厚为45 mm时,缸筒材料的许用应力应不小于217 MPa。

2.2 缸筒材料最低抗拉强度计算分析

连续式卸船机在实际生产过程中,俯仰液压缸长期受不对称交变载荷冲击。参考《机械设计手册第六版 第5卷》,该工况下液压缸的对应安全系数应选择n=5计算,结合缸筒材料的抗拉强度计算公式σb=n×σp,缸筒材料最低抗拉强度应不小于1 085 MPa。

2.3 缸筒设计优化分析

该液压缸原设计制造材料Q345B在40~63 mm厚度范围内,最低抗拉强度为470 MPa,不能满足缸筒材料最低抗拉强度要求。若缸筒壁厚45 mm不变,计算使用Q345B材料的液压缸现安全系数为n≈2.2,不满足对应工况下的安全系数要求。因此目前缸筒设计无法满足现场工况使用需求,需优化缸筒设计。

若仍继续使用Q345B作为缸筒制造材料,在满足交变载荷安全系数n=5的前提下,根据公式(1)计算得出,最小壁厚应不小于157 mm。此时,δ/D≈0.3,实际上,当δ/D>0.2时,材料选用已不够经济,应改用高屈服强度的材料。

若不改变现有缸筒设计壁厚45 mm,在满足交变载荷安全系数n=5的前提下,则缸筒制造应选取最低抗拉强度不小于1 085 MPa的材料,合金结构钢42CrMo(抗拉强度1 080 MPa)接近满足要求,合金结构钢37CrNi3(抗拉强度1 130 MPa)、合金结构钢50CrVA(抗拉强度1 280 MPa)等满足要求。

3 改进措施

经计算分析,在原设计壁厚下,该液压缸缸筒制造选用Q345B材料的安全系数难以满足现场实际使用工况,是本次液压缸缸筒变形的根本原因。现场采取临时措施在液压缸缸筒最大膨胀点外壁附近设置一层抱箍夹紧加固,可以适当减小液压缸在承受交变载荷工况时发生胀缸甚至爆缸的风险,但无法完全消除[2]。

材料选择是高压液压缸设计的关键环节,在保证液压缸材料力学性能满足抵抗破坏的强度要求后,还要考虑满足抵抗变形的刚度要求,保证液压缸的塑性变形在允许范围内[3]。因此从使用安全的角度,为满足现场工况对缸筒的刚度要求,后续建议选用合金结构钢42CrMo以上材质作为高压缸筒制造材料。建议后续更换缸筒时,优化缸筒制造材料或对缸筒内壁进行增厚,以提高缸筒的安全系数。

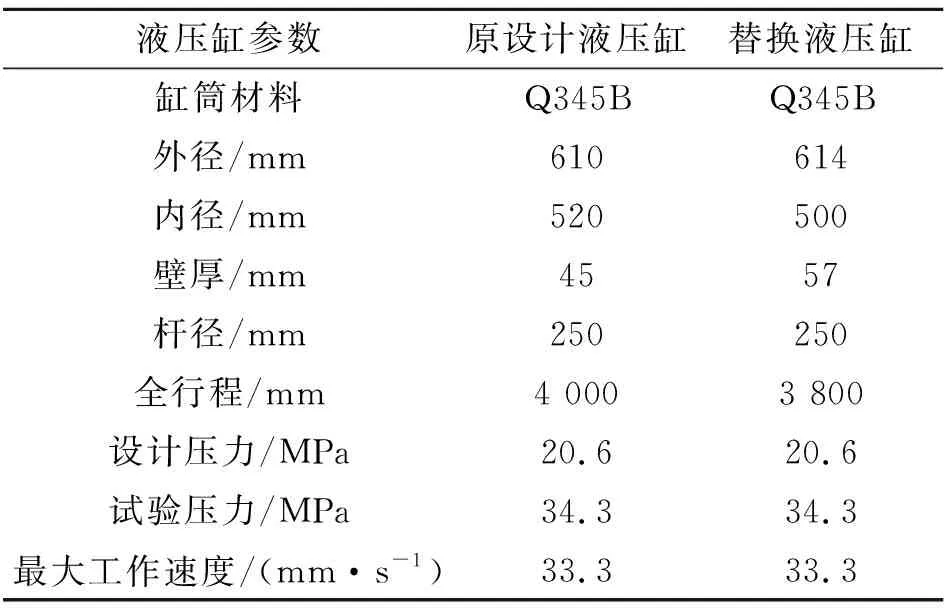

即使在减负荷与抱箍夹紧加固的情况下,胀缸液压缸的状态仍不能完全受控。因此,为减少胀缸状态液压缸的在机时间,降低故障扩大化风险,临时更换一个液压缸作为替换。具体参数比对见表1。

表1 液压缸参数比对表

替换液压缸较原设计液压缸,外径增大,内径减小,壁厚增加,应用缸筒材料的许用应力公式对替换液压缸进行校核。替换液压缸试验压力与原设计液压缸相同,得出在替换液压缸材料为Q345B,壁厚为57 mm时,缸筒材料的许用应力应不小于175 MPa,其液压缸安全系数为n≈2.6,上机后系统安全性能有所提高。从系统安全性能提升的角度分析,该液压缸可以临时替换上机使用。

替换液压缸在作业过程中还需满足与另一侧原设计液压缸进行同步控制的要求。在实际取料作业过程中,取料斗的重量对液压缸活塞杆产生拉力,液压缸有杆腔在此过程中受压,无杆腔不受压。因替换液压缸对比原设计液压缸内径减小,有效作用面积减少,若直接安装上机,会造成海侧、陆侧2个液压缸有杆腔的工作压力不同。当料斗连续取料一圈后臂架需要下降,此时,液控单向阀到达压力设定值打开,有杆腔排油。因两侧液压缸有杆腔工作压力不同,液控单向阀背压值不一致,阀门无法同步打开,造成两侧液压缸压力差过大,伸缩速度、伸缩量不一致,最终导致液压系统触发泵高压保护而停机。因此,需要一种方案解决两侧液压缸有杆腔工作压力不一致的问题,才能使替换液压缸上机使用。

经研究,提出了用等压联通管将2个液压缸有杆腔的应急回路连接(见图1 LB接口),再将液压站的应急回路关闭,与回油路分开,保证两侧有杆腔工作压力一致的方案。将替换液压缸安装上机,经减负作业试验,取料系统稳定运行。后续逐步提高到额定工作效率,顺利完成取料作业直至新液压缸制造完成。

4 结语

针对某连续式卸船机液压缸胀缸问题,通过缸筒最小壁厚计算公式对该液压缸进行验算,发现该液压缸缸筒变形的根本原因是其制造选用Q345B材料在设计壁厚为45 mm的前提下,安全系数难以满足现场交变载荷工况的使用需求。后续在采购更换新备件时,应增加缸筒壁厚或优化缸筒制造材料,提高缸筒的安全系数以满足现场实际需求。对此类液压缸胀缸问题提出的对策及建议,可为后续同类故障分析消除提供参考。