一种新型双层叠加式起升机构布置设计

2023-12-29杨佳卫崔益华肖仕开朱彤彤

杨佳卫 崔益华 肖仕开 朱彤彤

南通润邦重机有限公司

1 引言

目前,在移动式港口起重机上多采用双起升机构的设计形式。在使用电动机驱动的双起升机构中,一般会采用2套平行布置的方式,减速机、电机、制动器使用公共底座,卷筒使用轴承座,在转台上需要很大的布局空间,而塔身结构又采用筒体结构,在转盘尾部回转半径确定后,因筒体占用转台布置空间较多,导致平行布置2台起升机构绞车后,绞车前后缺少足够的维修空间。减速机、制动器、电动机下端连接座全部采用焊接,并需整体铣削加工或小组件加工后安装调整,机加工量及安装工作量较大,焊接结构较复杂;同时将系统测力传感器设计在钢丝绳缠绕系统中,在人字架或塔身后端布置测力滑轮,装置较冗余,需要额外的维护成本。

为解决以上问题,在机构选型计算和双起升机构同步控制不做改变的前提下,将2个起升机构合二为一,共用1个结构,减少布局空间,同时对其起升测力传感器进行优化设计。

2 双层叠加式起升机构布置

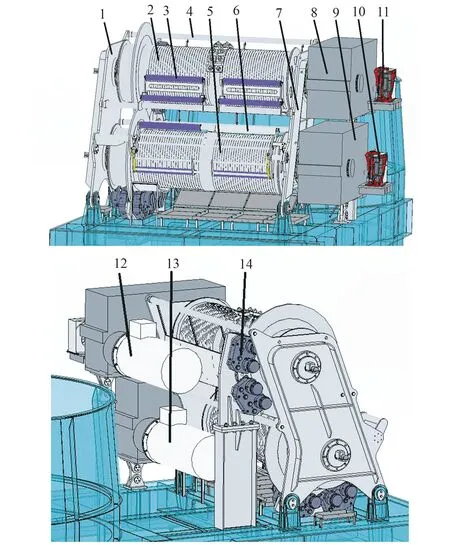

双层叠加式起升机构布置的设计形式见图1,主要包括起升减速机、电动机、制动器、卷筒、立板、压绳装置、连杆、安全制动器等。在结合传统平行起升机构布置的基础上,采用悬臂安装起升减速机和水平法兰安装电动机,制动器支座和电动机支座集成到减速机上,通过左右立板将两卷筒叠加在一起,与主结构转台结构铰接相连,整体结构简单紧凑。

1.左立板 2.支持绳卷筒1 3.压绳器 4.连杆 5.开闭绳卷筒2 6.松绳压绳器 7.右立板 8.减速机1 9.减速机2 10.制动器2 11.制动器1 12.电动机1 13.电动机2 14.安全制动器图1 新型双层叠加式起升机构布置

2.1 整体形式设计

新型双层叠加式起升机构使用立板作为主体受力,左右各布置一块(见图2),取消原方式布置的卷筒安装轴承底座,改为在主立板上设计增加厚板加强圈用于安装卷筒连接轴承,将双卷筒通过左右主立板连接为一体,再通过销轴将下端销轴孔与转台主结构支座铰接连接。同时将高速制动器底座设在输入端背面,与减速机箱体连接,电机与减速机通过联轴器悬臂式安装,取消减速机、电动机、制动器等与主结构连接的公共底座和卷筒连接轴承座。最后在双立板之间卷筒前端布置连接拉杆,后端两卷筒各自布置对应的压绳器结构,保证双层叠加式起升机构整体稳定性。

1.卷筒1连接支座 2.卷筒2连接支座 3.转台连接销轴孔 4.转台连接销轴孔2图2 立板形式

2.2 起升机构测力传感器的布置

常规起重机的测力传感器布置位置和类别见表1。

表1 常规起重机的测力传感器布置位置和类别

常规移动式港口起重机液压驱动起升机构的机型都直接采用销轴称重式传感器布置在每个起升机构后铰点上,但针对新型双层叠加式起升机构,因为共用侧板和销轴,无法采用此形式布置称重传感器,因此测力传感器的位置需要重新考虑优化。减速机一侧采用悬臂式结构固定,其输出端通过花键和卷筒相连,另一端与固定支座通过测力传感器和销轴铰接,形成扭力臂传力结构形式。将钢丝绳的拉力产生的扭矩通过减速机传递到测力传感器上,测力准确同时能起到安全保护作用。测力传感器安装位置见图3。通过理论计算和调试得出效率因素系数,可以使得测力精度更准确。

1.测力传感器1 2.测力传感器2图3 测力传感器布置

3 结构强度及疲劳计算

起升机构的减速机、电机、制动器的选型按照设计标准中起升机构的要求进行计算,对优化后的公共结构主立板进行强度计算;且由于该设备为移动式港口起重机,作业繁重,因此需对卷筒进行疲劳计算,具体分析如下。

3.1 公共主立板的强度计算

以某吨位移动式港口起重机为例,将绞车结构代入整机进行有限元受力分析计算。将回转支承以上转台、塔身、臂架、拉杆及绞车结构作为一个整体结构模型进行受力分析(见图4)。

图4 整体模型

对该结构模型进行网格划分,按照在Ⅱ类载荷,臂架在36 m幅度下的工况进行分析。经有限元分析,新型双层叠加式起升机构公共主立板结构最大应力为62.623 MPa。

结合整机计算各类工况,并汇总计算结果,起升机构公共主立板在各个工况下的应力分析结果见表2。

表2 各个工况下起升结构的最大应力

综上,Ⅰ类工况下最大应力为128.83 MPa,Ⅱ类工况下最大应力为151.92 MPa,Ⅲ类工况下最大应力为169.51 MPa。此机型起升机构主板零件设计厚度为40 mm,材质为Q355B,根据相应起重机设计标准确定要求,按照表3计算许用应力,上述各类工况结果均满足许用应力要求。

表3 许用应力计算

3.2 卷筒疲劳强度计算

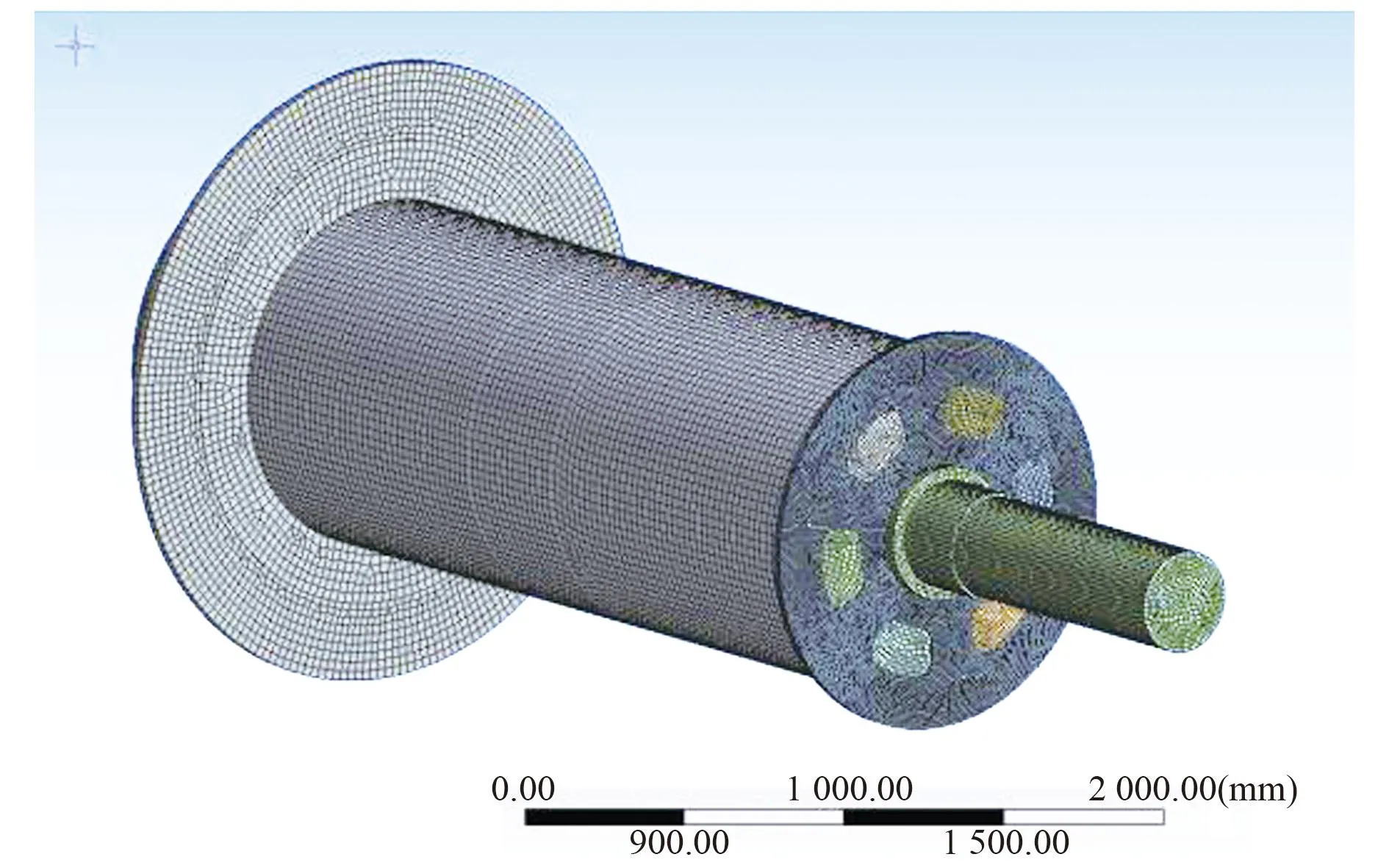

新型双层叠加式起升机构在抓斗工况(75 t)下,整机工作级别为A8(U6/Q4),最大起重循环次数为100万次。抓斗1个工作循环卷筒平均转25转(按照货物最大起升高度的1/4行程计算),故卷筒最大循环次数为2 500万次,卷筒疲劳等级为E8(B10/P4),焊缝等级均按照K2考虑。卷筒模型见图5。

图5 起升卷筒计算模型

卷筒固定约束区域为两端轴承安装位置,旋转约束位置为端头减速机安装位置。

卷筒载荷即钢丝绳拉力位于卷筒出绳点,双起升机构,抓斗工况下,单个卷筒的载荷为333 kN。

最终抓斗工况下的计算疲劳结果见表4,抓斗工况(疲劳等级E8,焊缝等级K2),疲劳UC值为0.38,小于1,满足疲劳要求。

表4 疲劳计算结果

4 设计难点

4.1 双绞车钢丝绳出绳间距设计

双层叠加式起升机构在设计布置时,既需要考虑双卷筒四出绳在各工况作业时不会出现相互干涉,又需要保证起升机构整体尽可能的紧凑,因此在主立板计算满足要求下,立板上两卷筒的连接孔按最优布置上下左右错开。同时对两卷筒中间的光面间距采取不同的设计,将卷筒最内圈的安全固定圈缠绕起始点错开,一般保证不小于3圈,两卷筒同一侧出绳间距保证至少大于3倍的钢丝绳直径,以使在起重机工作时两卷筒钢丝绳松弛后不会出现相碰现象。

4.2 松绳压绳器及连杆设计

起升机构的一些小部件,如松绳压绳器、连杆、托辊等,需要考虑功能兼并。如:卷筒1压绳器为常规起升机构的防脱绳装置;卷筒2松绳压绳器含有下压绳托辊和上压绳托辊,下压绳托辊为防脱绳装置,上压绳托辊用于检测钢丝绳松绳;两卷筒之间增加1组托辊设计,以阻挡在开闭斗钢丝绳松弛到最大限度时卷筒2钢丝绳与卷筒1相碰。

4.3 安全低速制动器设计

起升机构整体紧凑,低速制动器体积较大。设计时将两卷筒上的安全制动盘左右错开布置,对应的卷筒安全低速制动器布置位置也不同,分别在一卷筒下端和另一卷筒左右端。

5 结语

通过对移动式港口起重机双层叠加式起升机构的布置进行研究设计,解决了转台在平行布置双起升机构时维护空间小的难题;取消了减速机、制动器、电动机的焊接支座和卷筒轴承座底座,减少了机加工的工作量,节约了制作成本;同时更改了测力传感器的位置,使得设备使用过程中系统的测力更准,安全可靠。