主向力作用下压电测力仪内部侧向力计算方法

2021-11-29邵恒昆李新阳任宗金

张 军,邵恒昆,李新阳,于 婧,任宗金

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

基于石英晶体的压电传感器具有刚度高、固有频率高、线性度好、迟滞小等优势,被广泛应用于力测试领域[1]。由4个三向力压电测力单元和上板、下板结合组成的四点支撑式压电测力仪可以实现六维力的测量,在机械加工、推力矢量测量等领域被广泛使用[2]。

压电测力仪在设计阶段需要对其中各个零件性能进行评估,以保证测力仪在所受外载荷下性能的稳定。对于压电测力仪,通常将垂直于上板的力称为主向力,平行于上板的力称为侧向力。Y. Tian[3]研究了压电测力仪受主向力上板弹性变形对测力单元主向力输出的影响并提出了对应的标定方法。陈修平[4]基于刚体假设研究了压电测力仪在受矢量力时其各个测力单元各方向输出与输入力之间的关系。王康[5]研究了矢量力作用下的多传感器近似规则图形布置的矢量力测试系统的受力状态,提出了一种解耦算法。上述研究主要集中在测力单元在测力仪受力时对应方向的输出,对压电测力仪在某个方向受力时在其他方向产生的影响研究较少。

传感器在受力后都会产生变形的趋势,许多传感器利用这种趋势实现力的测量[6-7],但有些趋势会带来附加作用,应该予以避免和评估。压电测力仪在受主向力作用时,由于上板弯曲变形,其各个测力单元会产生侧向力输出,这一特征关联压电测力仪的性能,过大的侧向力输出会影响测力仪的侧向力量程,因此在测力仪设计阶段应该进行相关计算。宋鹏[8]基于刚架结构受力分析研究了主向力作用时测力仪中各个测力单元侧向力输出情况,但是将测力仪简化为梁结构简化程度过大,且分析结果没有通过实际验证。根据经验,测力仪上板厚度越厚、测力单元之间距离越小,测力仪在受主向力加载时测力单元的侧向力输出越小,但很多测力仪设计都凭借经验,没有准确的方法用于参考。

本文针对压电测力仪在受主向力作用时其中各个测力单元侧向力输出求解方法进行研究,从通用性角度出发,分析了侧向力输出产生的原因,建立了对应的力学模型,对侧向力进行了求解,并通过实验进行对比验证分析的准确性。

1 测力单元侧向力产生原因及影响

1.1 压电测力仪结构

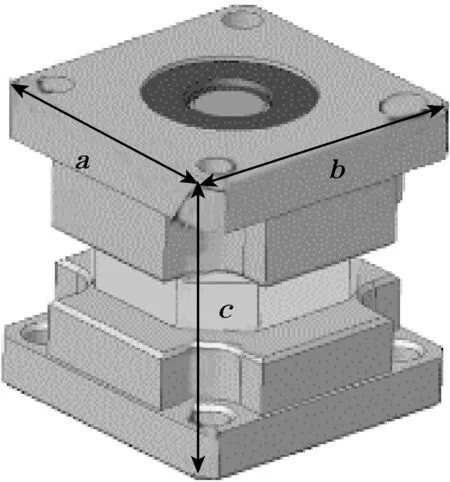

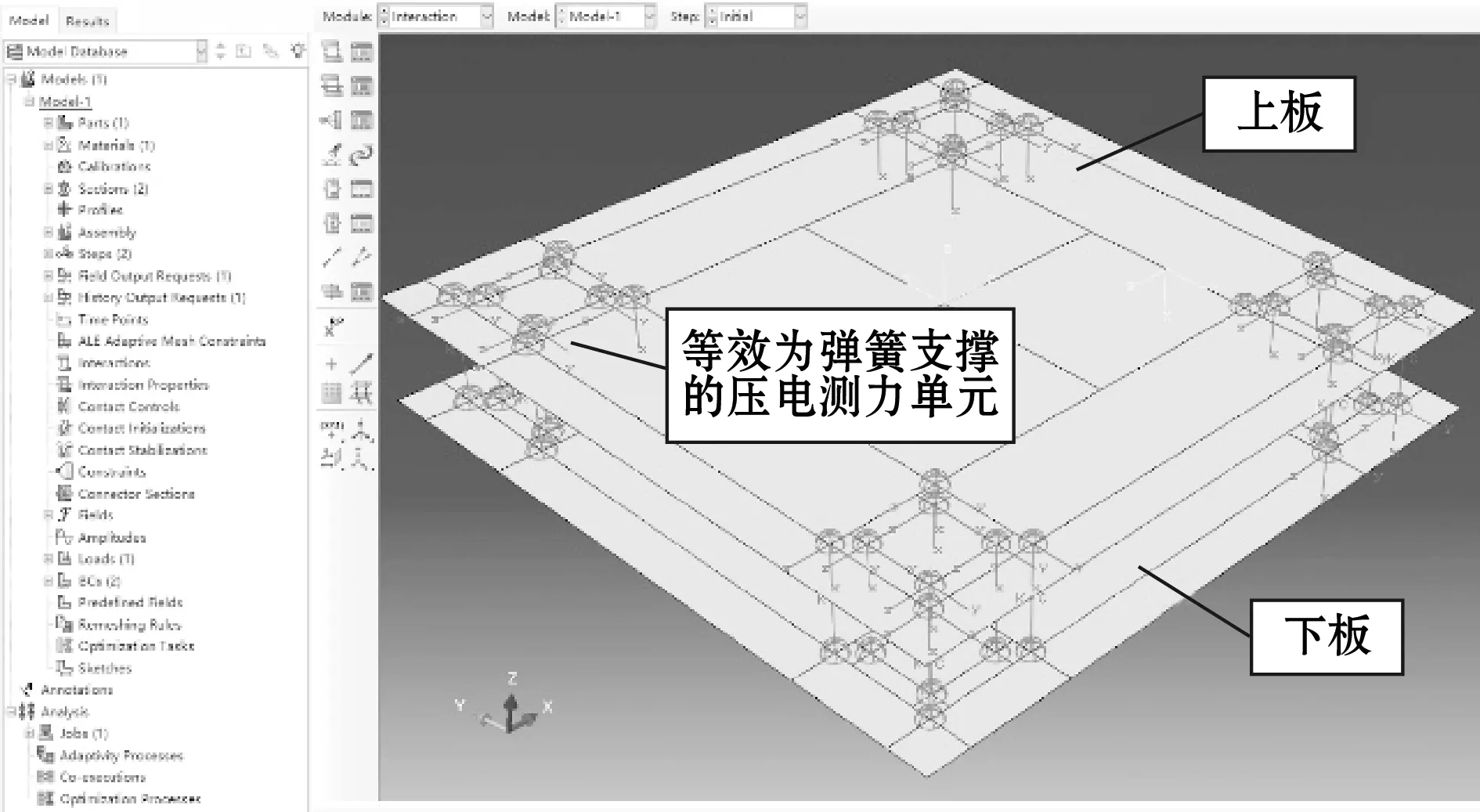

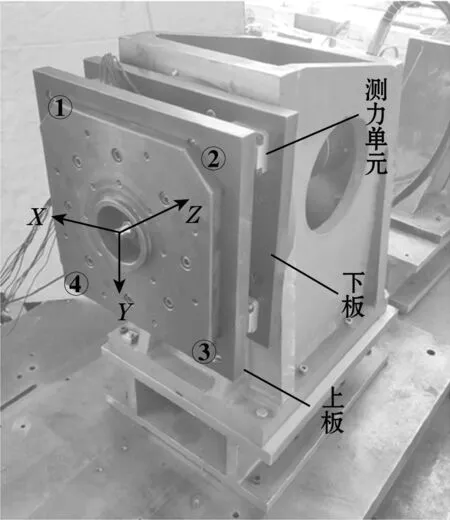

压电测力仪结构及部分尺寸见图1,其中压电测力单元结构与尺寸见图2,其主要结构为上板、压电测力单元、下板三部分,通过螺栓(图中未表示)进行连接,测力单元布置方式为正方形,其中h为上板厚度,L为相邻测力单元中心间的距离,a、b、c分别为测力单元外形尺寸;测力仪坐标系定义及编号如图1所示;测力单元可以实现对三向力的测量,其坐标系定义与测力仪相同,其中Z向称为主向,X、Y向称为侧向。4个压电测力单元在测力仪受力后会产生3个方向上的输出,测量时将4个测力单元各个方向上的输出对应相加即可获得被测三向力的大小。

图1 四点支撑压电测力仪模型

图2 压电测力单元模型

1.2 压电测力单元侧向力产生原因

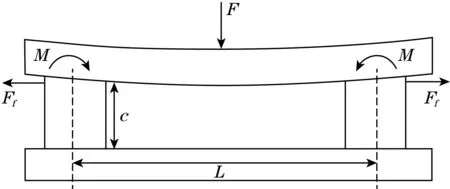

压电测力仪在其上板中心点处受主向力F作用时,其上板会产生弯曲变形,测力单元与上板接触方式为面接触,上板会对测力单元产生力矩M作用,使测力单元出现向“外侧”转动的现象,如图3所示。

图3 测力单元侧向力产生原因

测力单元由于受到约束不会发生移动,其通过向测力仪外侧的摩擦力Ff抵抗力矩,其摩擦力的大小即为测力单元侧向力输出,计算方法如式(1)所示:

Ff=M/c

(1)

式中:M为测力单元所受力矩;c为测力单元高度。

图3为二维模型,在实际结构中,每个测力单元会受到X、Y两个方向的力矩,会产生X、Y两个方向的输出。

以弯矩为原因的力学模型相比其他力学模型,其在侧向力产生原因上的解释更为通用,不受模型尺寸限制,不会由于模型简化带来误差。

1.3 测力单元侧向力输出对测力仪性能的影响

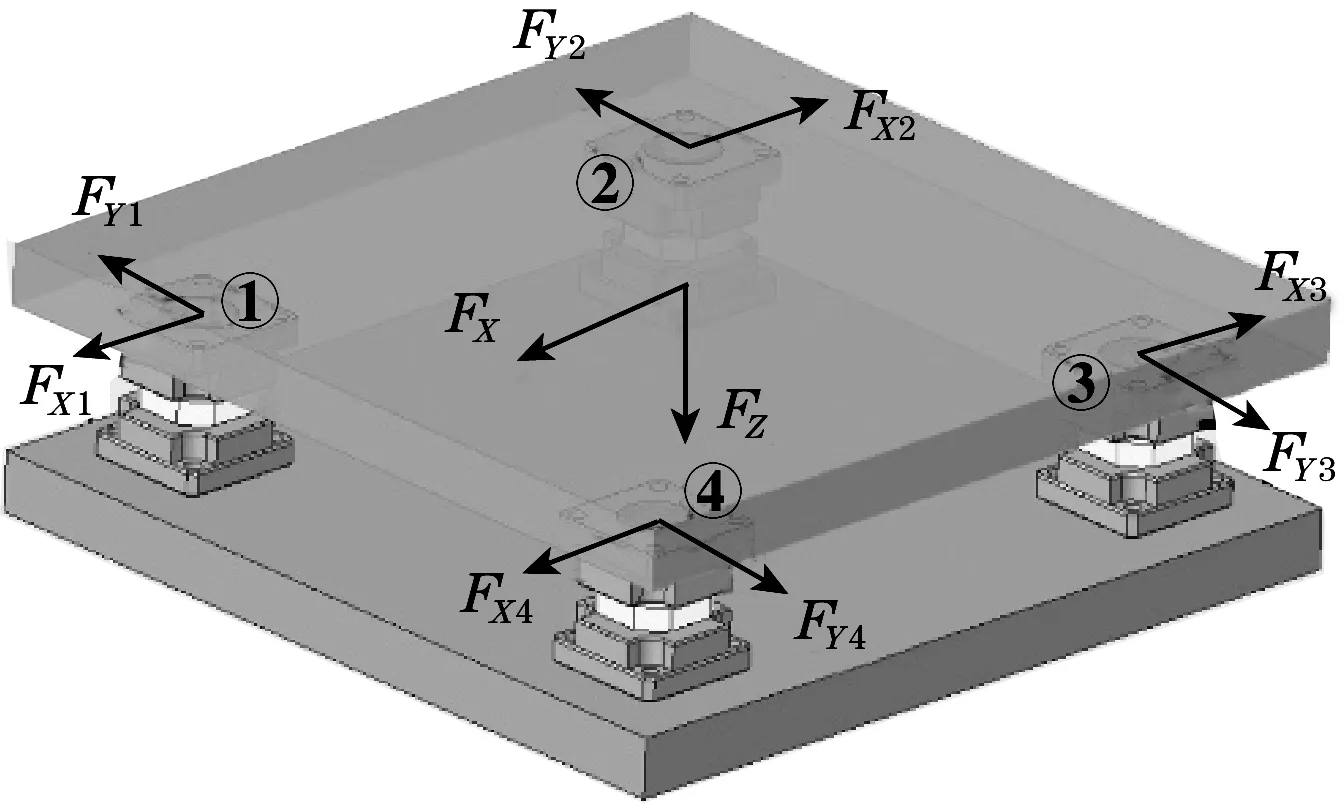

如图4所示,测力仪在只受主向力作用FZ时,各个测力单元在X、Y方向上会产生输出,但是图中4个测力单元所受侧向力FX1~FX4以及FY1~FY4之和为0,即在只有主向力作用的情况下,虽然各个测力单元会产生侧向力输出,但测力仪整体侧向力输出为0。

图4 压电测力仪受力下测力单元侧向力输出

虽然在主向力作用下,各个测力单元的侧向力输出测力并不会影响压电测力仪的测量精度,但是会限制测力仪的量程。以X方向的侧向力FX测量为例,假设每个测力单元X向力量程为Fmax,根据力分配原理[4],则测力仪可测量的最大X向力为4Fmax,由于测力仪只受主向力时每个测力单元会产生侧向力输出,以1号测力单元为例,其在图3所示X方向的量程减少至Fmax-FX1,测力仪量程减少至4(Fmax-FX1) 。可见,若每个测力单元侧向力输出过大则会限制每个测力单元的侧向力测量范围,进而影响测力仪的量程。因此有必要在测力仪设计前对测力单元侧向力进行计算来保证测力仪的性能。

2 测力单元侧向力求解方法

2.1 压电测力仪力学模型的建立

根据式(1)可知,压电测力单元侧向力的大小与作用在其上表面的力矩大小有关,求得力矩即可求出侧向力大小。

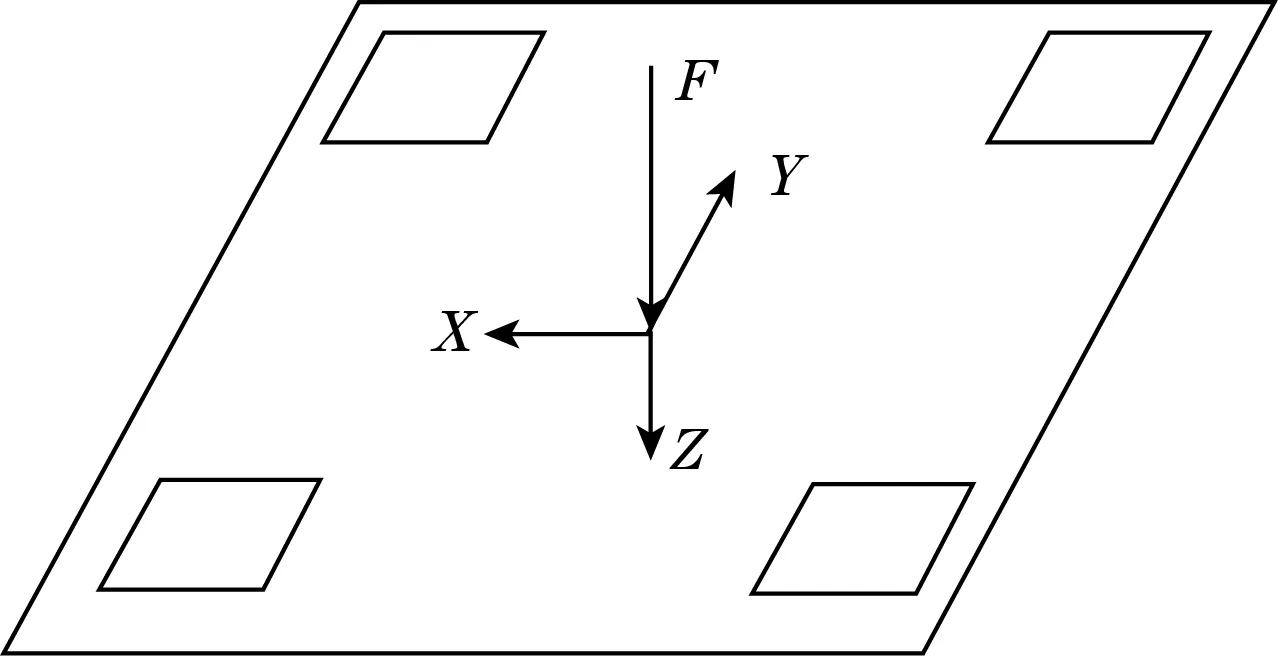

压电测力仪上板安装在4个压电测力单元上,测力单元上表面为正方形,中间具有一个不受力的圆形区域,具有双向拉压刚度且刚度相同[9]。因此将测力仪力学模型等效为面域内多局部弹性支撑模型,如图5所示。对于该力学模型,上板在受到力F的作用时,每个支撑区域会产生Z向的挠度,由于力F加载在上板中心位置处,每个支撑区域的挠度变化是不均匀的,这种不均匀的力会产生力矩作用,即为所要求解的M。

图5 压电测力仪上板力学模型

以X方向力矩为例,其计算方法如式(2)所示。

(2)

式中:A为一个弹性支撑区域;w(x,y)为上板受支撑处的挠度;k(x,y)为区域支撑刚度;y为支撑区域中的微元区域与每个区域中心点的距离。

2.2 力学模型求解方法

图4所示力学模型,属于弹性力学中板壳力学领域问题,该问题的求解较复杂[10-12],截至目前,这类问题仍未得出解析解,对于这类问题,通过Abaqus等有限元分析软件可以进行求解且可获得令人满意的精度。但是有限元分析软件的求解的结果为离散解,即其求解出的区域内的挠度并非连续而是离散的点,此时式(2)的求解公式变为式(3):

(3)

式中:i=1,2,3,…,n为面域内的点的序号;w(i)为弹簧变形量;k(i)为弹簧支撑刚度;y为每个支撑点与中心点的距离。

有限元分析软件大多采用网格计算,以Abaqus软件为例,对于局部弹性支撑有2种处理方式:一是直接定义整个支撑区域的刚度,这种方法在前期设置边界条件阶段易于操作,但是在网格尺寸较小时,后期处理提取结果时需要提取大量网格节点,且如果网格是三节点单元等不规则单元时每个节点的坐标也不易确定;另一种方法是通过施加弹簧支撑,将面域内的支撑简化为多个双向弹簧支撑,这样虽然与真实全面域支撑存在一定差异,但是所设置的弹簧支撑点可人为选取,利于后续处理,且当设置的支撑点位置、数量合理时结果也比较准确。因此本文主要采用后者进行分析。

2.3 力学模型具体参数与边界条件

根据测试需求,本文对一种压电测力仪受主向力作用时的测力单元侧向力输出进行分析,其各个尺寸参数数值如下:L=250 mm,h=25 mm,a=b=55 mm,c=60 mm,F=30 kN。本文所使用的压电测力单元主向刚度经测量为352 740 N/mm[13]。

基于上述尺寸,在Abaqus中所建立的多点支力学模型如图6所示。

图6 多点支压电测力仪力学模型

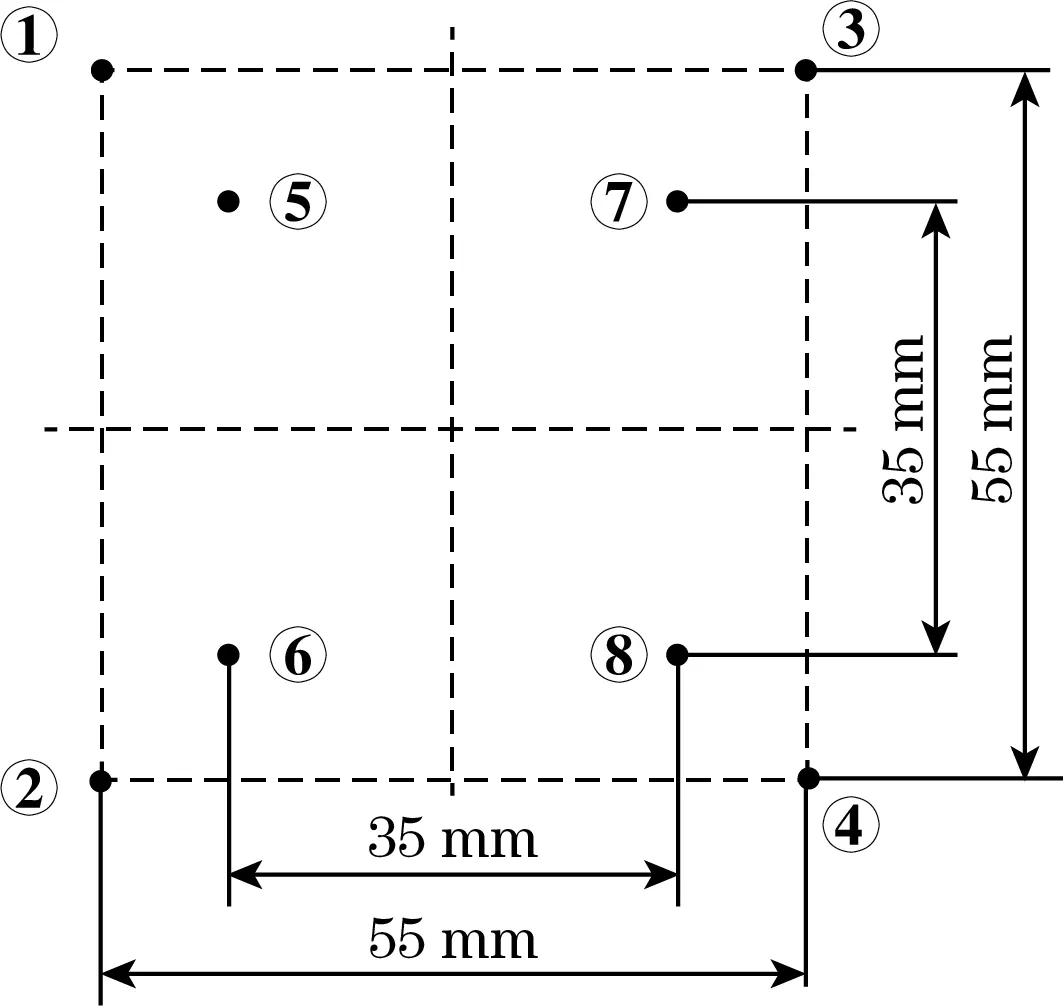

模型主要由上板、下板和由测力单元等效的弹簧组成,其中上板下板为通过平面建模的板模型,上板、下板上所画线条为定位支点用,无实际意义。根据所使用的压电测力单元实际尺寸与结构,本模型将每个测力单元上表面对上板的支撑等效为8根弹簧对上板的支撑,8根弹簧的布置位置详细尺寸如图7所示。

图7 8根弹簧布置位置

8根弹簧连接方式为并联,因此每根弹簧刚度为所测量的压电测力单元刚度的1/8,即44 092.5 N/mm。

模型中,上板厚度设置为25 mm,上板材料弹性模量设置为200 GPa,泊松比设置为0.3;模型网格尺寸设置为0.1 mm;由于本次所使用的板厚度与长宽的比值小于0.1,属于薄板,故网格类型选择S4R壳单元;下板约束六自由度,在上板中心垂直于上板方向施加30 kN载荷。

2.4 力学模型求解结果

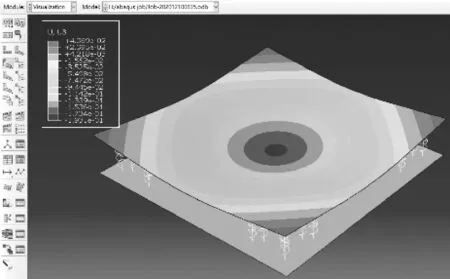

使用普通计算机对整个模型求解,求解所需时间小于1 min,求解结果如图8所示。

图8 测力仪力学模型求解结果

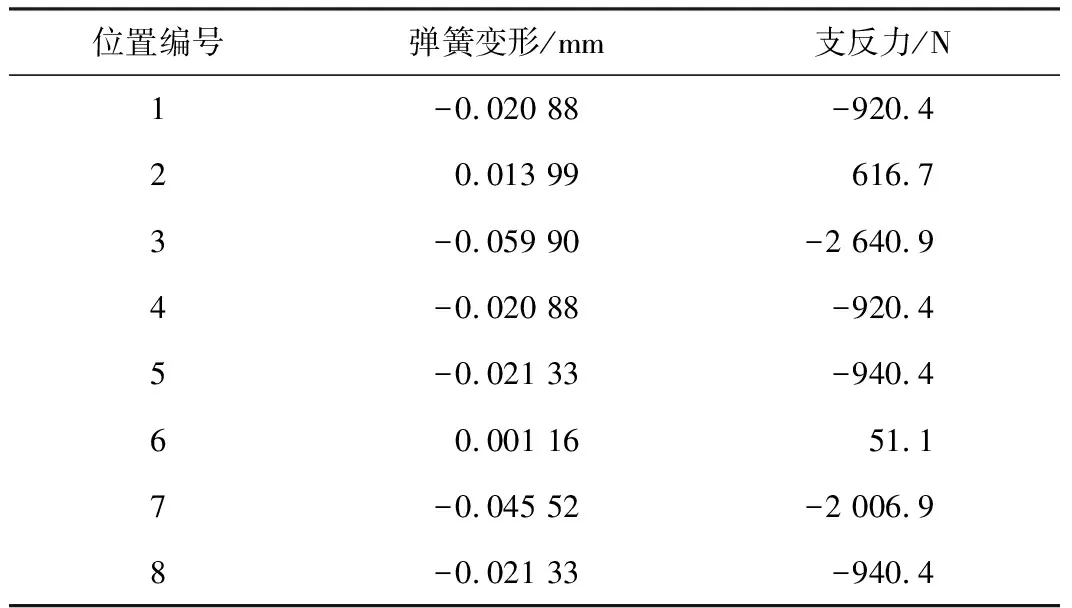

提取每个弹簧的伸缩量计算其对上板的支反力,根据支反力计算力矩,由于整个模型结构对称,故只需提取一个测力单元位置处的8根弹簧结果即可,每个位置弹簧变形量及其对板的支反力如表1所示。

表1 菱形布置正交标定实验结果

弹簧变形为正表示受拉,变形为负表示受压,根据式(3)计算,8根弹簧在X和Y方向所产生的力矩M均为12 599 N·mm,根据式(1)可知,每个测力单元在受主向30 kN力时所产生的X、Y侧向力输出均为2 283.6 N。

3 压电测力仪加载实验

使用2.3节所述参数的压电测力仪进行实验,测试系统组成、压电测力仪坐标系定义、测力单元位置编号如图9所示。

图9 压电测力仪

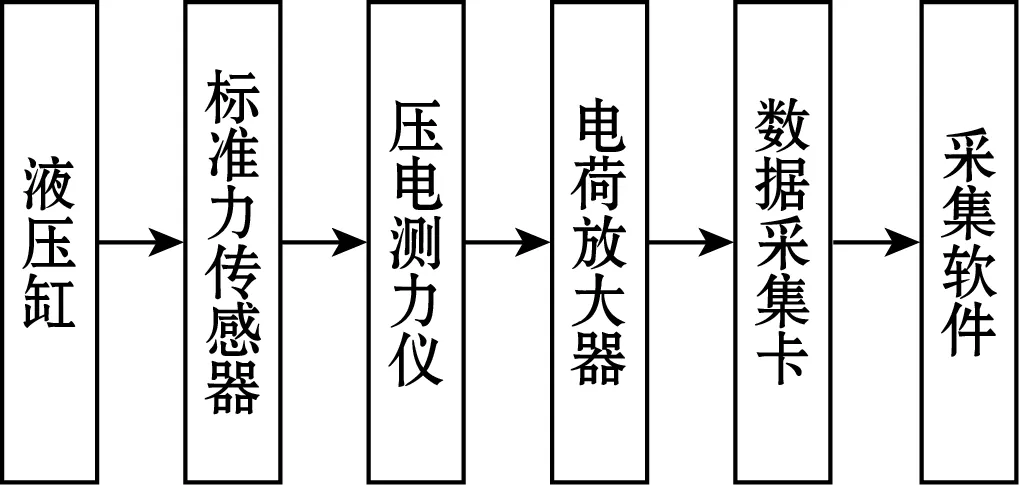

测试系统由压电测力仪、液压加载装置(液压缸与标准力传感器)、电荷放大器(YE5850B)、数据采集卡(DT9804)和计算机处理软件(DEwesoft6)构成,如图10所示。

图10 压电测试系统组成

由于每个压电测力单元具有三向力输出,故使用的压电测力仪共有12路输出,但是其中8个侧向力输出为实验主要研究的输出。使用加载装置对测力仪在主向施加30 kN的力,记录每次加载到30 kN时每个测力单元在X、Y方向上的输出,重复3次实验,并对3次实验结果取平均值,实验结果如表2和表3所示。

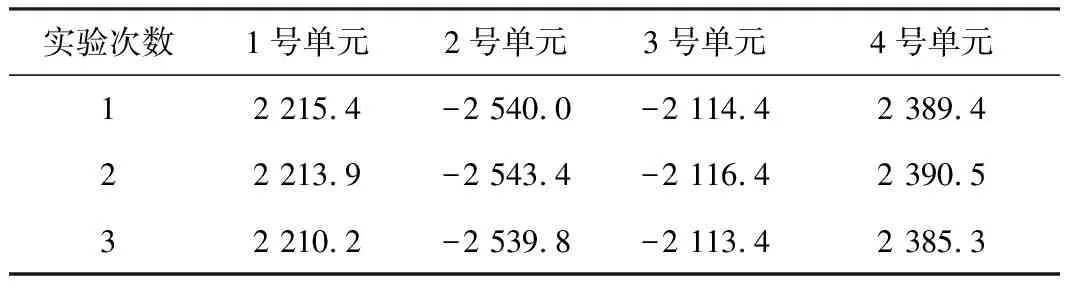

表2 各测力单元X向数据 N

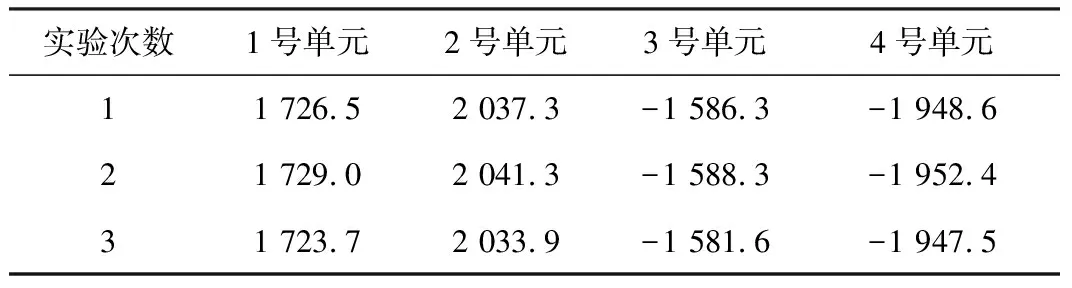

表3 各测力单元Y向数据 N

表2中,1号至4号测力单元X向输出分别为2 213.2 N,-2 541.1 N,-2 114.7 N,2 388.4 N,其和为-54.2 N,其绝对值之和的平均值为2 314.3 N。

表3中,1号至4号测力单元Y向输出分别为1 726.4 N,2 037.5 N,-1 585.4 N,-1 949.5 N,其和为229.0 N,其绝对值之和的平均值为1 824.7 N。

测力仪受主向力时,理论上4个测力单元的侧向力输出和应等于0,但从表中看出,侧向力合力接近于0但不严格等于0,称为测力仪的相间干扰[4],测力仪的相间干扰可能由测力仪自身装配误差、测力仪安装误差等原因导致,相间干扰过大会影响测力仪测量的准确性,对于本次实验所使用的测力仪,其主向力施加30 kN时最大侧向力输出仅为229 N,说明测力仪相间干扰很小,具有良好的性能。

通过对表2和表3实验数据分析可以看出,测力仪性能稳定,3次实验数据间差异很小,各个测力单元X向输出普遍大于Y向输出,理论上每个测力单元的侧向力输出都应该相同,分析差异产生原因可能是实际加工、安装过程中带来的误差以及压电测力单元自身差异所导致的。

实际实验数据与理论计算数据总体上相差较小,在X方向上,理论计算值与实际实验结果间的相对误差为1.3%,误差小,较准确;在Y方向上,理论计算值与实际实验结果间的相对误差为25.1%,从预测的可靠性和安全性角度出发,预测力值应该与实际实验中较大的输出值比较,同时考虑测力仪本身存在差异,可以证明本文所提出的计算方法的有效性。

本文在计算时,将测力单元对上板的面支撑等效成8个相同弹簧支撑,获得了与实际较接近的计算结果。在对不同参数的测力仪进行分析时,也可以根据实际情况对弹簧数量、布置方式以及每根弹簧弹性模量具体数值等做进一步调整。

4 结论

本文针对压电测力仪受主向力时每个测力单元的侧向力输出预测问题进行研究,给出了一种较通用的测力单元侧向力产生原因解释,通过Abaqus软件对该模型受主向力时对测力单元所施加的力矩进行求解,同时结合实际测力仪加载实验对该计算方法有效性进行验证,证明了该方法的有效性。

本方法所用的模型精度较高,且即使在普通计算机上运行计算速度也较快,整个模型从建立方法到处理过程比较简单,若结合Abaqus二次开发功能可进一步提高效率,相比其他方法具有很大优势。

压电测力仪受主向力时压电测力单元的侧向力输出是其固有性质,在面向不同测试需求设计压电测力仪时,需要根据实际工况选择合适的测力仪参数,一般情况下,可以通过增加板厚和减小跨距来达到降低侧向力输出;在测力单元方面,可以对测力单元结构进行改进以提高其侧向力量程,或者根据实际需要选择更大量程的测力单元。