带有前馈补偿的预测控制在供热机组中的应用

2023-12-26石德胜任鹏伟张本强于明双

石德胜 任鹏伟 张本强 于明双

(1.华电青岛发电有限公司,山东 青岛 266071;2.山东中实易通集团有限公司,山东 济南 250000)

0 引言

随着风电等新能源并网,电网对机组调峰调频能力提出了更高的要求。新时期供热机组由传统的“以热定电”运行方式转变为具备深度调峰能力的调峰调频模式。新型凝抽背供热机组可以突破传统热电联产机组无法深度调峰的限制,大幅提高机组的热电比,从而在相同热负荷需求的情况下,降低机组的电负荷,提高机组的调峰运行能力。如今大型机组越来越多地被改造为高背压或供热机组,但对供热的相关研究仍大多集中于供热特性、供热效能分析及特点,如文献[1]针对热电解耦问题构建了多种抽凝机组供热方案,得出在消纳高比例可再生能源背景下,电热泵供热方式能够有效降低标准煤耗;文献[2]提出利用高背压-抽凝机组耦合运行优化技术可以提高供热机组的调峰深度;文献[3]为了提高供热机组调峰调频能力,利用热网储能构建了带供热前馈的供热机组协调控制方案,通过将机组负荷指令信号中的快变部分分解出来作为供热前馈并作用于快关阀上的方法提高机组参与调峰调频的能力;文献[4]分析了应用不同供热改造技术的灵活性和经济性,得出了在电价补贴后背压供热的经济性最好的结论;文献[5]指出供热侧对发电侧的扰动主要由供热蝶阀引起,构造了解耦器并仿真了可以在不影响机前压力控制品质的前提下同时减小机组发电负荷的波动;文献[6]提出了在抽汽式热电厂中配置储热来提高机组调峰能力的消纳方案,通过建立模型并进行仿真分析得出配置储热可提高机组的调峰容量。

综上所述,大多的研究对象考虑到了供热改造甚至低负荷运行对机组运行带来的干扰,且解析的重点在于稳定机组运行及保障机组负荷能力等方面,但对供热机组如何在深度调峰模式下实现涉网调节的研究并不深入;部分文献对热电解耦、调峰能力进行了分析,完成了建模仿真,但未投入实际机组运行,同时建模解耦的重点在于提高机组的调峰范围而非涉网指标,无法实际验证机组AGC投运后的实际情况,且对供热改造后的机组运行于抽凝/高背压工况的动态特性认识较为缺乏。

针对供热机组改造后涉网能力方面存在的问题,本文基于供热机组动态模型,运用多变量预测控制技术设计了机组的优化控制策略。该控制策略投运后,机组的涉网性能得到了明显的提升。

1 供热系统结构及对象模型

某300 MW机组供热部分热力系统如图1所示。汽轮机中压缸与低压缸之间安装有供热蝶阀,供热蝶阀前的三通管将部分中压缸排汽引出作为热网换热器热源。供热抽汽在热网换热器放热后得到的凝水,经热网疏水泵送入除氧器,热网回水经过热网循环泵升压后进入热网换热器,进入热网换热器的管道上安装有逆止阀、快关阀及隔离阀。

图1 抽汽供热机组供热部分热力系统图

其数学模型如式(1)~(7)所示,根据文献[7],模型中采用低压缸进汽流量与中压缸排汽流量的比值描述快关阀开度。

式中:rM为制粉系统中实际进入磨煤机的煤量;rB为锅炉燃烧率;pB为汽包压力;p1为汽轮机第一级压力。

模型包含3个控制输入变量:uB为机组燃料量,uT为汽轮机高压缸进汽调节门开度,uH为供热蝶阀开度。3个输出变量:pT为汽轮机前压力,NE为机组发电功率,QH为供热抽汽流量。

其他不同负荷段的过程模型通过多次采样外部设定。

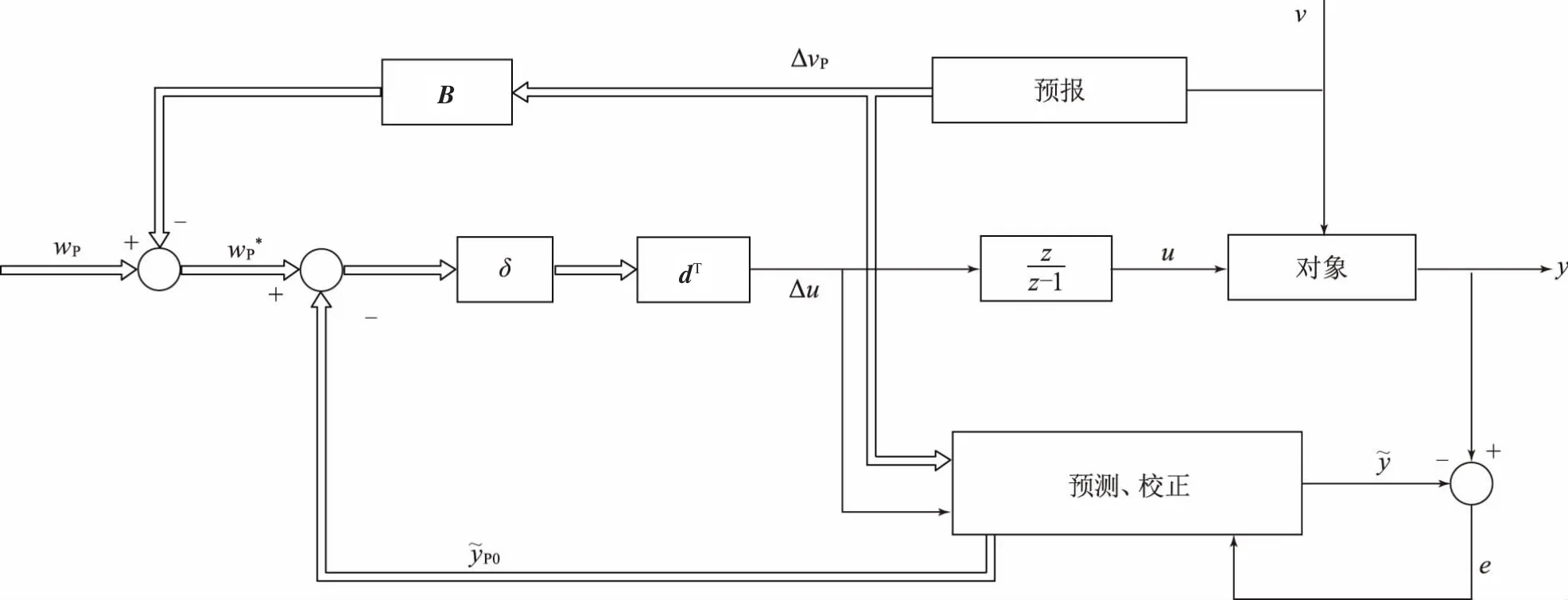

2 具有前馈结构的预测控制策略

动态矩阵控制(DMC)算法是工业过程中应用最广泛的预测控制算法之一,它是一种基于对象阶跃响应的预测控制算法,能够根据预测模型与被控对象当前的实际状态对其未来的动态行为进行有效的控制,实现控制器的提前动作[8],它主要由预测模型、滚动优化和反馈校正组成。

由于机组供热负荷的变化会造成机组有效蒸汽利用量的变化、锅炉燃烧工况变化影响主汽压力波动,若不能对此不可控扰动给予提前补偿容易引起机组的整个动态特性发生变化,进而造成控制系统控制效果下降。

控制系统中被控对象的输入可分为两类:一类为可控输入,即控制量;另一类是不可控输入,它包含可检测而无法改变的外部作用或未知干扰,对于规律可知但不可控的输入,由于其对输出的影响可加以预测,故可设置前馈控制加以补偿。

动态矩阵控制的反馈环节利用实测信息与预测信息间的误差构成对未来输出误差的预测,使用公式描述为:

式中:(k+i|k+1)为在k+1时刻对k+i时刻的误差预测值;hi为校正向量h的第i个元素;e(k+1)为k+1时刻的实际误差。

根据式(8)校正未来输出的预测值,用公式(9)表示。

式中:(k+i|k+1)为k+1时刻对k+i时刻校正后的输出预测值;(k+i|k)为k时刻对k+i时刻未加校正的输出预测值。

这一环节的主要作用是克服环境干扰、参数时变、模型失配等不可知因素的影响。

根据文献[8]所述,对于有规律的不可控输入应利用这部分可预测但不可控输入的规律构成前馈控制,以及时补偿这部分输入引起的误差。

令对象输出y对可控输入u的阶跃响应序列由{ai}表示,规律可知的不可控输入量v的阶跃响应序列用{bi}表示。在任意时刻,y由u和v共同决定,其数学表达式为:

式中:M、P分别为控制时域和优化时域为k时刻对未来P-1时刻y的模型预测值,其为向量表达式;(k)为k时刻对未来P-1时刻y的初始预测值,当系统处于稳态时中所有元素均为k时刻y的实际值;A、B分别为可控输入和不可控输入的单位阶跃响应系数矩阵ΔuM(k)为可控输入u在k+i时刻的增量,ΔuM(k)=[Δu(k),…,Δu(k+M-1)]T,其中Δu(k+i)=u(k+i)-u(k+i-1)(i=0,1,…,M-1);ΔvP(k)为不可控输入v在k+i时刻的增量,ΔvP(k)=[Δv(k),…,Δv(k+P-1)]T,其中Δv(k+i)=v(k+i)-v(k+i-1)(i=0,1,…,P-1)。

最优控制向量表示为:

即最优控制律为:

式中:dT=cT(ATQA+R)-1ATQ(M维行向量,cT=[1 0 …0]),Q、R为误差权矩阵和控制权矩阵,由设计者根据需要配置;wP(k)为控制目标值向量,wP(k)=[w(k+1),…,w(k+P)]T;BΔvP(k)的物理意义是把规律已知但不可控的输入量在优化时域中对输出的影响从期望值中扣除,构成新的期望值wP*=wP(k)-BΔvP(k),然后再考虑只有可控输入时的滚动优化问题。

构建具有前馈结构的预测控制原理图,如图2所示。

图2 带有前馈补偿的预测控制原理图

3 预测控制的实施及现场应用

利用OVATION系统的嵌入式平台开发并实现了上述控制策略,通过该嵌入式平台编写全部优化控制算法并进行封装,构造多种组态模块。嵌入式平台通过网络协议与上位机软件进行通信实现数据的高速传输,冗余平台之间采用MODBUS通信方式实现运行状态和跟踪状态之间的切换。

经过现场投用以及不同负荷阶段、不同供热量的试验,完善了机组的各项参数指标,机组顺利投入AGC功能,并能保证在不同的AGC投运模式下高质量运行。

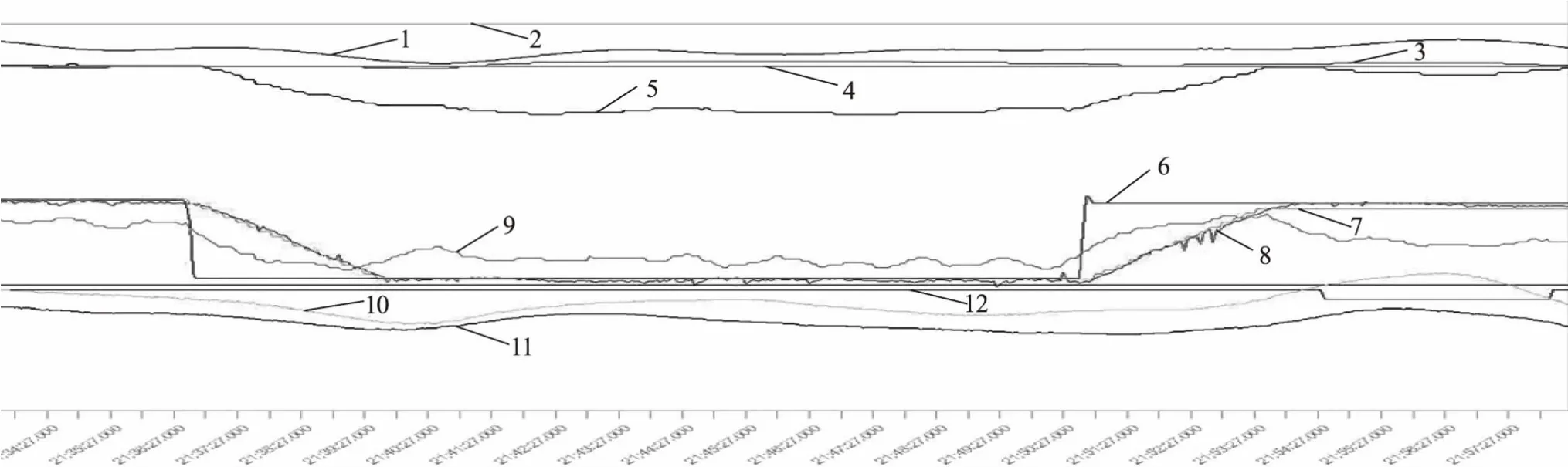

在机组投入AGC“O”模式,负荷变化率设定为7.5 MW/min的工况下,分别截取2023年6月11日15:10—16:12机组负荷由187.5 MW上升到249 MW及2023年6月12日13:10—14:12机组负荷由280 MW下降至250 MW再上升至280 MW两个时间段内主要参数的波动曲线,两个不同种类的负荷变化过程中,负荷设定与实发功率偏差小于3 MW,主汽温度变动范围537~543 ℃,再热器温度偏差小于10 ℃,主汽压力偏差小于0.3 MPa。控制曲线如图3及图4所示。

图3 优化后机组AGC“O”模式运行曲线1

图4 优化后机组AGC“O”模式运行曲线2

在机组投入AGC“R”模式,负荷变化率设定为7.5 MW/min的工况下,分别截取2023年5月25日12:15—12:39机组负荷由186 MW上升到237 MW再下降到167 MW及2023年6月6日11:58—12:24机组负荷在150 MW至170 MW之间上下快速变动的两个时间段内主要参数的波动曲线,两个不同种类的负荷变化过程中,负荷设定与实发功率偏差小于2.6 MW,主汽温度变动范围535~541 ℃,再热器温度偏差小于11 ℃,主汽压力偏差小于0.35 MPa。控制曲线如图5及图6所示。

图5 优化后机组AGC“R”模式运行曲线1

图6 优化后机组AGC“R”模式运行曲线2

图3~6中,各相同数字所代表的曲线意义相同,详见图3说明。

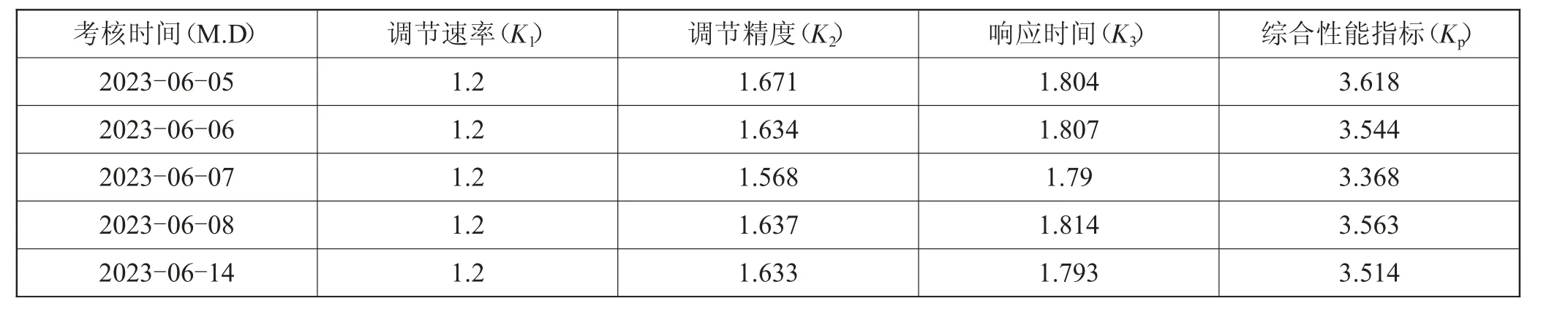

6月份机组运行于AGC“R”模式的各项指标情况如表1所示。

表1 优化后AGC“R”模式下机组性能指标

4 结论

本研究在广义预测控制理论的基础上建立了系统控制策略及模型,并通过OVATION系统的嵌入式平台实现了相关的控制策略。

实际应用表明,本优化控制策略可以提高机组在不同AGC运行模式下的性能指标,在负荷指令快速跟随的过程中,主汽压力、主汽温度的最大动态偏差可控制在0.35 MPa及5 ℃以内,其他各项主要参数可稳定运行,同时AGC运行的综合性能指标得到大幅提升,提高了机组的生产效益。