硅灰对混凝土碳硫硅钙石侵蚀的抑制作用

2023-09-23张立刚

张立刚

(中国铁路乌鲁木齐局集团有限公司,新疆 乌鲁木齐 830011)

0 引言

硫酸盐侵蚀破坏严重影响我国西部地区盐渍土中混凝土的耐久性[1-2]。石灰石粉作为矿物掺合料的使用已然成为一种趋势。但是,在低温(≤15 ℃,特别是0~5 ℃) 情况下,如果水泥基材料长期处于碳酸盐、硫酸盐和水的环境下,更容易发生碳硫硅钙石侵蚀反应[3-6]。

硫酸盐侵蚀主要是水化产物中的Ca(OH)2以及水化铝酸钙等与硫酸盐反应生成石膏和钙矾石的过程。既然混凝土所处外界环境无法改变,可以从水泥基材料钙源调控的角度进行配合比优化设计,降低水泥基材料硫酸盐侵蚀过程中的可用钙含量(水化产物中Ca(OH)2的含量以及C-S-H 凝胶的Ca/Si),同时尽量减少水泥体系中的Al 相含量,从而提高水泥基材料的抗硫酸盐侵蚀性能。硅灰作为一种高活性、高SiO2、低Al 含量的矿物掺合料,不仅能够改善混凝土孔隙结构,提高混凝土密实性,还可以利用硅灰的火山灰效应,消耗水化产物中的Ca(OH)2,降低C-S-H凝胶的Ca/Si,使得水泥基材料体系中可用钙含量降低,提高水泥基材料的抗硫酸盐侵蚀能力[7]。

目前大多数试验都采用硝酸或者硫酸来控制侵蚀溶液的pH值[1,8],实际上,硝酸会与钙矾石结合反应生成X-AFm,(X=NO3-)[10],而硫酸却会引起侵蚀液中硫酸根浓度发生改变。为了防止酸调节侵蚀液对侵蚀过程产生影响,本试验采用不断更换侵蚀液的形式,来控制侵蚀液的pH 值。

1 原材料及试验方法

1.1 原材料

(1)基准水泥,符合国标GB 175,强度等级42.5。采用X 射线荧光光谱(XRF)测得其主要成分如表1所示。

表1 普通硅酸盐水泥和偏高岭土成分 单位:%

(2)硅灰(SF),由河南鼎诺净化材料有限公司提供。采用XRF 测得其主要成分如表1 所示,其主要成分为SiO2,占所有组分的97.13%。

(3)去离子水,其电阻率不低于18.0 MΩ·cm。

(4) 无水硫酸钠,分析纯级,白色粉末状,纯度≥99%,西陇科学股份有限公司生产。

(5)氢氧化钠,分析纯级,片状晶体,纯度≥99%,广东光华科技股份有限公司生产。

(6) 石灰石粉(CaCO3),分析纯级,白色粉末状,纯度≥99%,天津市光复精细化工研究所生产。

1.2 试验方法

(1) 试样制备。按照表2 中的配比制备浆体,将搅拌好的净浆装入尺寸为φ20 mm×110 mm 的圆柱形塑料瓶中,立即盖上瓶盖;将成型好的试件放在温度为20±1 ℃的恒温环境中养护24 h,然后用切割机将试件连同塑料管一起切成厚度为3±1 mm 的薄片;将切割后的试件放入密封容器中,加入适量去离子水至液面高度超过试件约10 mm,继续养护至56 d 龄期;养护56 d 后,按照“固-液比”1∶100 的体积比例,将净浆薄片分别浸泡在pH 值为10.8、12.6,硫酸根离子浓度为35 000 mg/L 的Na2SO4溶液中。将容器密封,避免碳化对测试结果产生影响[10];将装有样品的浸泡容器放在5±1 ℃的恒温环境中,采用pH 计每天监测溶液pH 值变化,通过不断更换侵蚀液的方式,确保侵蚀溶液pH 值分别控制在10.8±0.1、和12.6±0.1 范围内;试件分别浸泡至56 d、90 d、150 d、365 d 后,放入真空干燥器中室温(20±1 ℃)干燥7 d。干燥后的样品用于XRD、FT-IR、BSE-EDS、29Si NMR 测试分析。

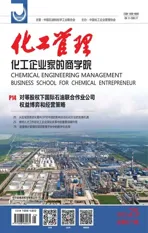

表2 试验制备水泥浆体所用配合比

(2) XRD 分析。将干燥后的样品磨细至粒径小于25 μm,然后采用布鲁克公司的D2 衍射仪测定样品的物相成分。扫描角度2θ范围为5.0°~65°,步长为0.02°,每步扫描时间0.5 s,扫描时样品台转速为3 r/min,每个样品扫描时间约25 min,扫描方式为连续扫描[11]。

(3) BSE-EDS 分析。将真空干燥好的样品采用环氧树脂密封固化并抛光后,在BSE 模式下结合EDS 能谱分析,利用概率分布统计学原理,确定C-S-H 凝胶的Ca/Si[12],取期望值μ 作为Ca/Si 的代表值,σ 为Ca/Si 的标准偏差。BSE-EDS 扫描电镜型号为Nova NanoSEM 230,工作距离为11~12 mm,加速电压为20 kV。

(4)红外光谱测试。FT-IR 光谱中,在500 cm-1和770 cm-1处存在碳硫硅钙石中的[SiO6]八面体对应的特征吸收峰,而钙矾石在850 cm-1处存在一个[AlO6]八面体的特特征吸收峰[13]。采用Nicolet IS10 型号红外光谱仪,测试前,将样品与烘干的溴化钾颗粒混合研磨(样品与KBr 之间的比例约为1∶100)。光谱波数测试范围为400~4 000 cm-1,分辨率为16 cm-1,扫描次数32 次,采集时扣除大气背景[11]。

2 结果与讨论

2.1 宏观破坏抑制效果

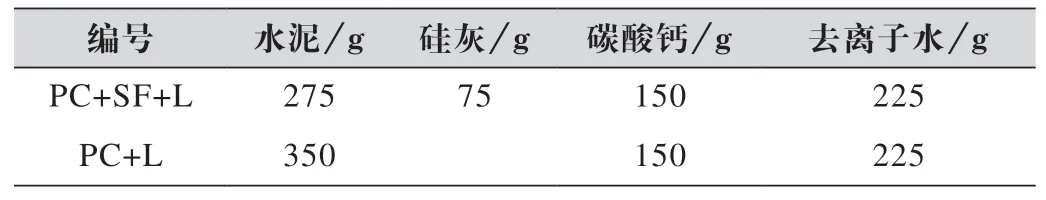

图1为5 ℃低温条件下,硫酸根浓度为35 000 mg/L,侵蚀液pH 值为10.8 时,掺入硅灰前(PC+L) 以及掺入硅灰后(PC+SF+L)的试件在不同侵蚀时间的试件宏观破坏程度变化情况。从图中可见,没有掺入硅灰的PC+L 试件,低温侵蚀56 d 后,试件便产生了明显的膨胀开裂现象,随着侵蚀时间的继续延长,当侵蚀至150 d 时,不掺硅灰的PC+L 试件已经完全泥化。而掺入硅灰的PC+SF+L 试件,侵蚀至56 d 时仍然没有肉眼可见的裂纹,即使侵蚀至150 d,试件表面也只有少量的微裂纹。另外,侵蚀时间从150 d 持续到365 d期间,尽管侵蚀时间延长,但是掺入硅灰的PC+SF+L试件表面膨胀破坏程度并没有增加。这很有可能是因为,侵蚀时间从150 d 延长到365 d 期间,试件内部硫酸盐侵蚀产物生成量变化不大,从而使得试件膨胀变化程度不明显。

图1 pH 值为10.8 时,不同侵蚀时间下试件的宏观破坏效果

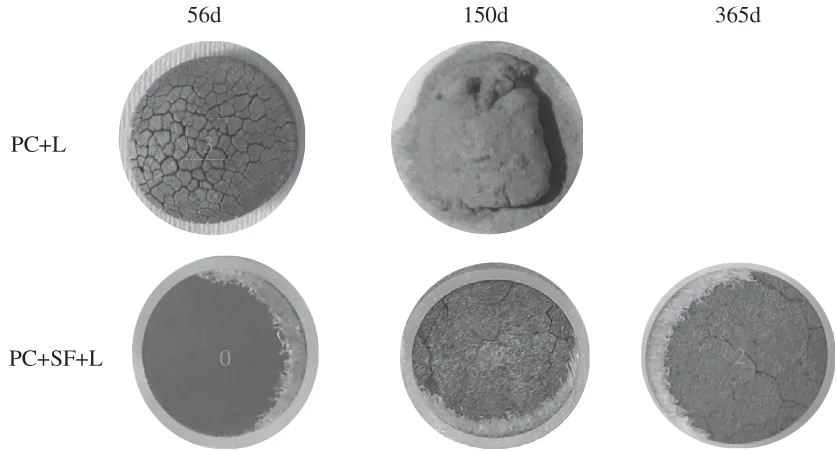

图2为5 ℃低温条件下,硫酸根浓度为35 000 mg/L时,侵蚀液pH 值为12.6 时,PC+L 试件以及PC+SF+L试件宏观破坏程度随侵蚀持续时间的变化情况。从图中可见,对于不掺硅灰的PC+L 试件,侵蚀150 d 时,直接发生碳硫硅钙石型侵蚀破坏,试件泥严重化。而掺入硅灰后,即使侵蚀至365 d,PC+SF+L 试件仍未发现肉眼可见的裂纹。因此,对于低温条件下的硫酸盐侵蚀,无论是在高pH 值侵蚀环境还是低pH 值侵蚀环境,掺入高硅质的矿物掺合料均能延缓水泥基材料的劣化速度,提高水泥基材料的抗硫酸盐侵蚀性能。

图2 pH 值为12.6 时,不同侵蚀时间下试件的宏观破坏效果

2.2 降低可用钙含量—Ca(OH)2

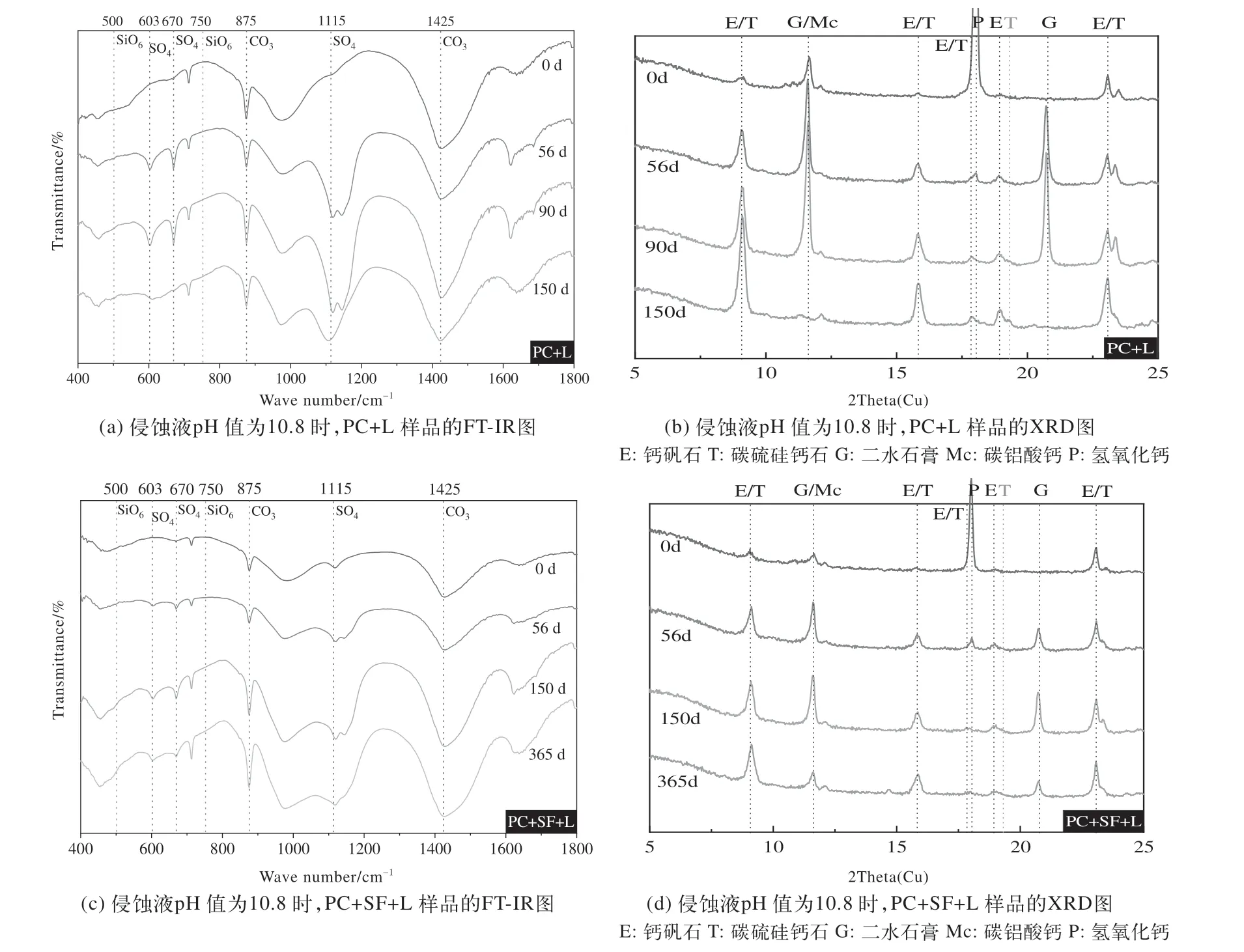

图3为侵蚀液pH 值维持在10.8±0.1 时,掺入硅灰前后试件在硫酸根离子浓度为35 000 mg/L 的硫酸钠溶液中浸泡不同时间后的FT-IR 及XRD 衍射图谱。对于不掺硅灰的PC 试件,硫酸盐侵蚀至56 d时,试件内部只生成了石膏和钙矾石晶体。当侵蚀至90 d 时,试件内部生成了少量的碳硫硅钙石晶体,当侵蚀至150 d 时,试件内部碳硫硅钙石含量明显增大。在FT-IR 图谱中,波数为500 cm-1位置的硅氧八面体[SiO6]振动峰变得更加明显,XRD 衍射图谱中2θ 为19.4°的位置也出现了明显的碳硫硅钙石特征衍射峰。但是,对于掺入硅灰的PC+SF+L 试件,虽然硫酸盐侵蚀过程中有石膏和钙矾石生成,但是,即使硫酸盐侵蚀持续到365 d,FT-IR 图谱中和XRD 衍射峰中都没有碳硫硅钙石对应的峰出现。因此,可以判定,掺入硅灰后,即使侵蚀至365 d,试件中并没有发生碳硫硅钙石型侵蚀破坏,导致图1 中试件产生膨胀破坏的原因必然是试件内部生成石膏和钙矾石引起的。

图3 侵蚀液pH 值10.8 时,不同侵蚀时间下样品的FT-IR 及XRD 测试结果

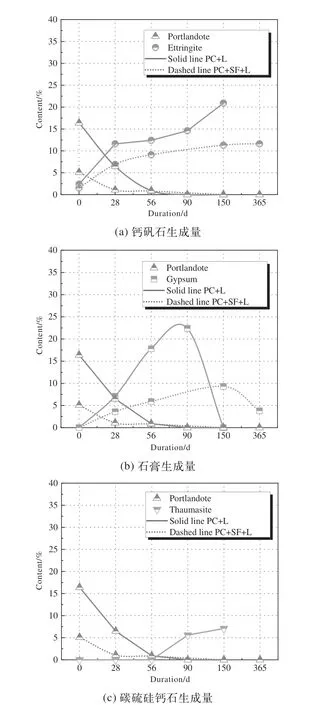

根据上述定性分析结果,对硫酸盐侵蚀不同时间后的试件X 射线衍射数据采用Rietveld 定量分析方法拟合,试件内部侵蚀产物中Ca(OH)2、石膏、钙矾石以及碳硫硅钙石含量如图4 所示。从图中可知,即使掺入15%的硅灰,硫酸盐侵蚀之前,试件内部仍含有5.1% 的Ca(OH)2剩余。在侵蚀过程中,随着侵蚀时间的延长,试件内部的Ca(OH)2逐渐被消耗,侵蚀至150 d 时,试件内部的Ca(OH)2已经消耗完毕。此时PC+SF+L 试件表面产生少量的微裂纹(图1),而不掺硅灰的纯水泥PC+L 试件已经完全泥化。整个侵蚀过程中,掺入硅灰使得试件内部生成的钙矾石和石膏含量总是低于不掺硅灰的PC+L 试件。对于PC+L 试件,侵蚀90~150 d 的过程中,由于Ca(OH)2的消失,生成碳硫硅钙石只能通过C-S-H 凝胶直接反应机理,故其内部石膏含量急剧降低。对于PC+SF+L 试件,侵蚀150 d 至365 d 期间,试件内部C4AF 反应生成钙矾石含量增长幅度较弱,由于低Ca/Si 的C-S-H 凝胶很难脱钙,使得体系中早期生成的石膏被消耗掉转换为钙矾石,表现出图中石膏含量有所降低的趋势。这表明,在低pH 侵蚀条件下,如果掺入硅灰的PC+SF+L 试件内部没有Ca(OH)2,这种低Ca/Si 的C-S-H 凝胶,很难继续脱钙进行硫酸盐侵蚀反应。

图4 侵蚀液pH值为10.8时,不同侵蚀时间下不同侵蚀产物生成量

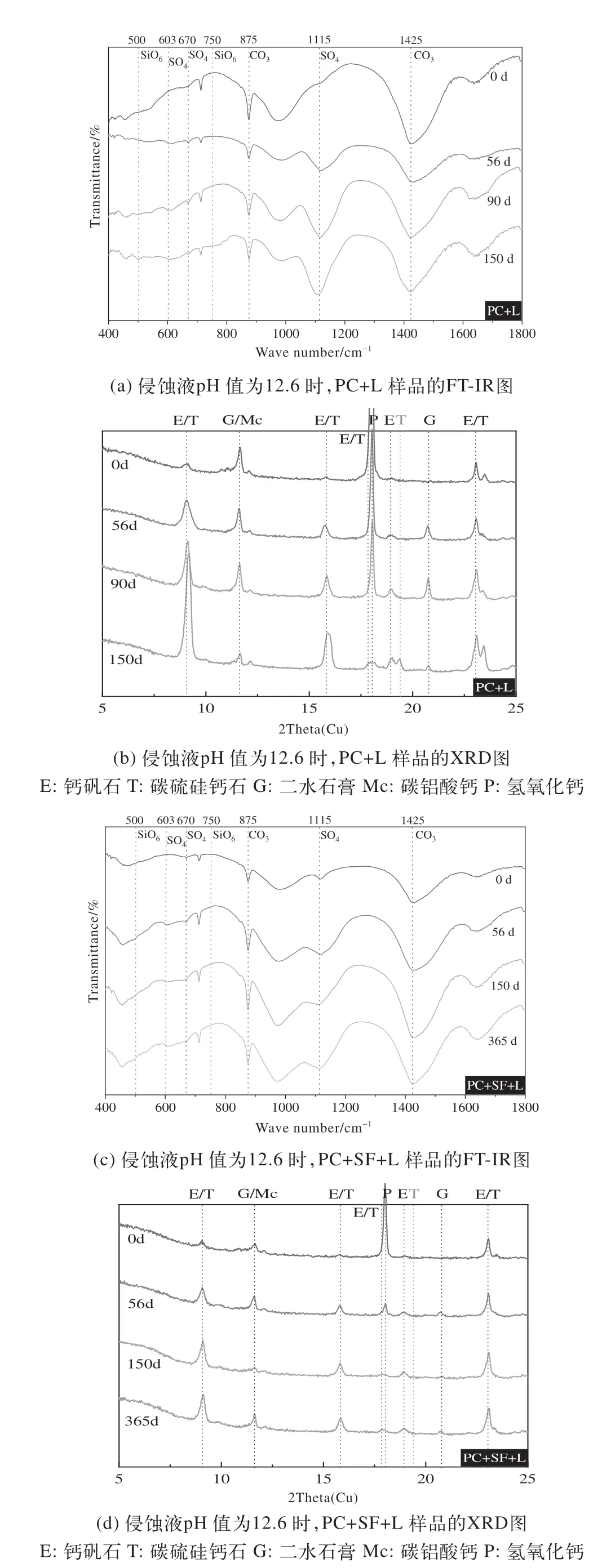

图5为侵蚀溶液pH 值维持在12.6±0.1 时,掺入硅灰前后试件在硫酸根离子浓度为35 000 mg/L的硫酸钠溶液中浸泡不同时间后的FT-IR 及XRD衍射图谱。对于不掺硅灰的PC+L 试件,硫酸盐侵蚀不超过90 d 时,试件内部只有石膏和钙矾石生成,在FT-IR 及XRD 图谱中,均未发现碳硫硅钙石峰。但是当侵蚀至150 d 时,FT-IR 图谱中波数为500 cm-1位置出现碳硫硅钙石对应的硅氧八面体[SiO6]振动峰,在XRD 衍射图谱2θ为19.4°的位置也出现了碳硫硅钙石的特征衍射峰。然而对比掺入硅灰的PC+SF+L试件,即使硫酸盐侵蚀至365 d,侵蚀产物中除了生成少量的钙矾石和石膏外,并没有碳硫硅钙石生成。

图5 侵蚀液pH 值为12.6 时,不同侵蚀时间下样品FT-IR 及XRD 测试结果

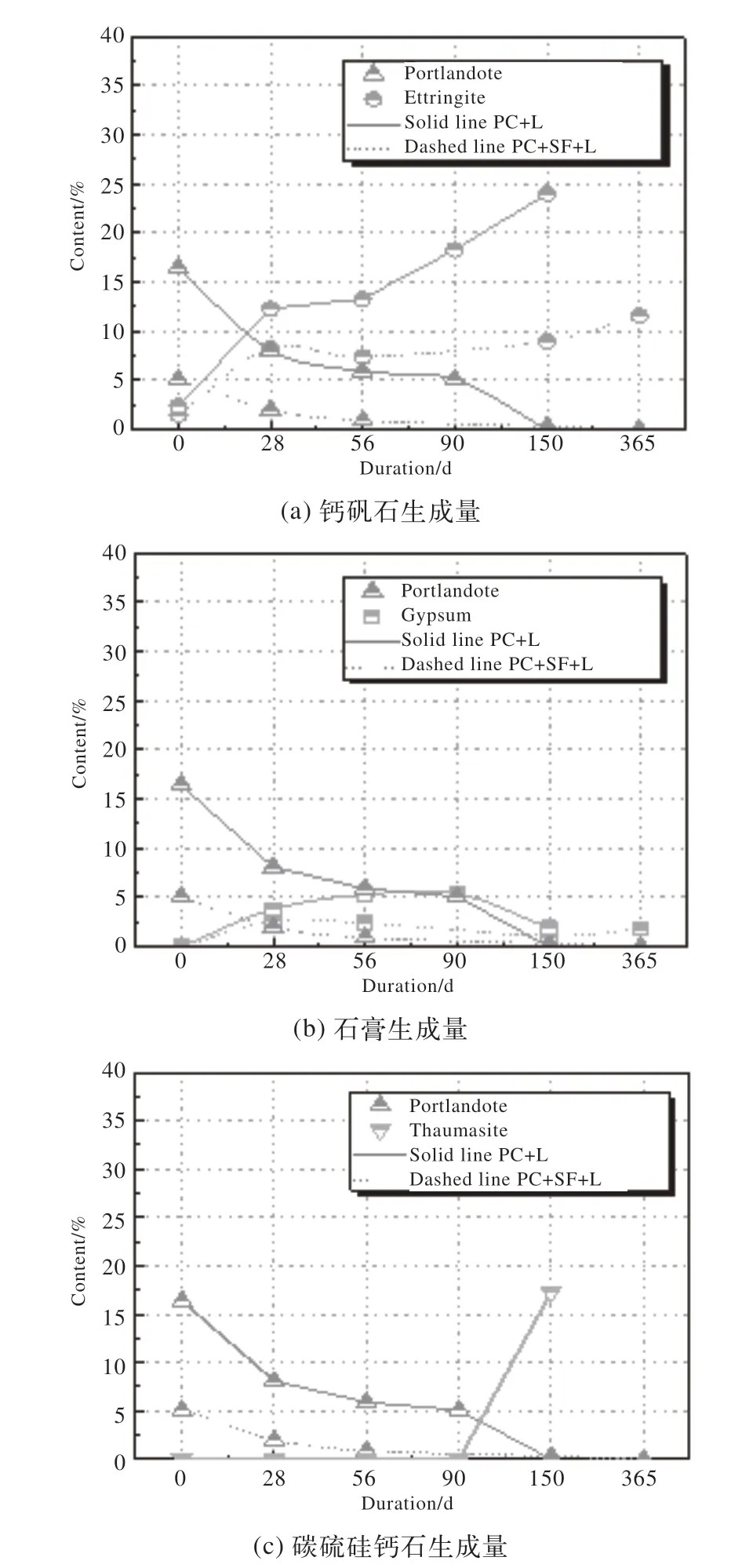

根据上述定性分析,对试件的X 射线衍射数据进行Rietveld 定量分析拟合,侵蚀产物中Ca(OH)2、钙矾石、石膏以及碳硫硅钙石含量如图6 所示。从图中可见,对于不掺硅灰的试件,在侵蚀过程中,水化产物中的Ca(OH)2随着侵蚀时间的延长而降低,侵蚀产物中石膏和钙矾石含量持续增大。当侵蚀至90 d 后,PC+L试件内部开始有大量的碳硫硅钙石生成。然而,整个侵蚀过程中,掺入硅灰却能降低试件内部钙矾石和石膏的生成量,即使硫酸盐侵蚀至365 d,试件内部都没有碳硫硅钙石生成。掺入硅灰后,硫酸盐侵蚀至150 d时试件内部的Ca(OH)2便已经消失,由于低Ca/Si 的C-S-H 凝胶对层间钙的束缚力更强[8],使得在侵蚀液pH 值12.6 较高情况下,即使侵蚀液中硫酸根离子浓度达到35 000 mg/L,也只能生成少量的石膏而已。从图2 中试件表面宏观破坏情况可见,对于不掺硅灰的PC+L 试件,侵蚀至150 d 时便已经完全泥化,而掺入硅灰后的PC+SF+L 试件,仍然保持表面完好状态。

图6 侵蚀液pH值为12.6时,不同侵蚀时间下不同产物生成量

掺入硅灰后,能够阻止低温下含石灰石粉水泥基材料的碳硫硅钙石型侵蚀破坏,且能抑制低温或者常温条件下水泥基材料的石膏和钙矾石型侵蚀破坏。那么,有必要通过BSE-EDS 和29Si NMR 来深入了解掺入高硅质掺合料后,试件在遭受硫酸盐侵蚀时其内部C-S-H 凝胶Ca/Si 变化情况。从而指导实际工程中,基于钙源调控的角度,通过控制水泥基材料内部C-S-H 凝胶Ca/Si 的范围,合理选择高硅质矿物掺合料的最低掺量,从而实现最大程度地提高混凝土抗硫酸盐侵蚀性能。

2.3 C-S-H 凝胶Ca/Si 变化

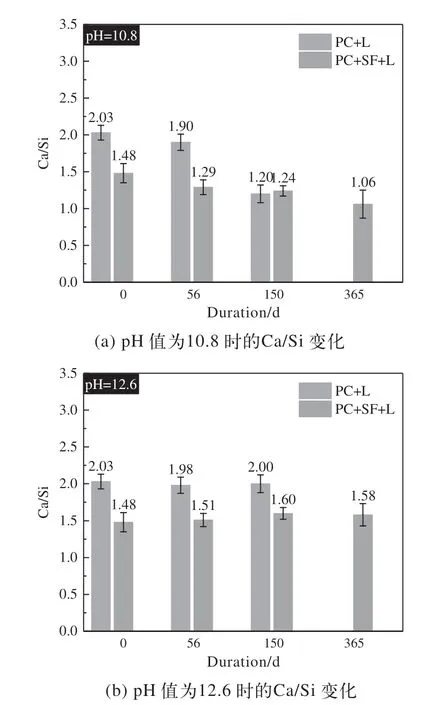

图7为不同pH 值侵蚀条件下,硫酸根离子浓度为35 000 mg/L 时,PC+SF 以及PC+SF+L 试件侵蚀不同时间下,其内部C-S-H 凝胶的Ca/Si 变化情况。

图7 硫酸根浓度为35 000 mg/L 时,不同pH 条件下PC+SF+L 试件内C-S-H 凝胶Ca/Si 变化

从图中可见,不掺硅灰的PC+L 试件内部初始Ca/Si 为2.0 左右,掺入硅灰后,其C-S-H 凝胶的Ca/Si降低至1.5 左右。对于pH 值为12.6 的硫酸盐侵蚀环境,侵蚀至56 d、150 d 以及365 d 时,两种试件内部C-S-H 凝胶的Ca/Si 并没有发生明显改变。但是,对于pH 值为10.8 的硫酸盐侵蚀环境,试件内部C-S-H 凝胶的Ca/Si 却随着侵蚀时间的延长而降低,当侵蚀至150 d时,C-S-H 凝胶Ca/Si 降低至1.2 左右,由于PC+L 试件已经完全泥化,因此没有继续检测其C-S-H 凝胶内部Ca/Si 变化,但是对于PC+SF+L 试件,即使侵蚀时间继续延长至365 d,试件内部C-S-H 凝胶的Ca/Si 也只是降低至1.1 左右,降低幅度相差不大。图4 中XRD测试结果表明,150 d 到365 d 期间,试件内部均不含有Ca(OH)2,且石膏和钙矾石含量都没有明显增大现象。由此可以推测,在本次试验的侵蚀条件下,当侵蚀液pH 值不低于10.8,硫酸根浓度不超过35 000 mg/L的侵蚀条件下,C-S-H 凝胶的Ca/Si 低至1.1~1.2 左右时,即使硫酸盐侵蚀时间从150 d 延长至365 d,C-S-H 凝胶仍然很难继续脱钙。这可能是因为低Ca/Si的C-S-H 凝胶中[SiO4]聚合度较高,C-S-H 凝胶具有较高的热力学稳定性以及较强的抗硫酸盐脱钙能力[7],能较好的束缚住C-S-H 凝胶内的层间钙。

3 结语

(1)掺入高硅质含量的活性掺合料(如:硅灰、玻璃粉等),能够通过火山灰反应,消耗水化产物中的Ca(OH)2,并生成Ca/Si 更低的C-S-H 凝胶,从而使得体系中可用钙含量减少,抗硫酸盐侵蚀能力提高。

(2)虽然硅灰活性较高,但是掺入硅灰后的试件在20±1 ℃环境下养护56 d 仍然没有完全发生火山灰反应,试件内部水化产物中仍有部分Ca(OH)2剩余。在硫酸盐侵蚀工程应用中,应尽可能地提高混凝土浇筑后的养护温度,确保高硅质活性掺合料的火山灰活性能够及时发挥出来,从而更好地提高混凝土建筑物的抗硫酸盐侵蚀能力。

(3) C-S-H 凝胶的脱钙能力可能有限,当Ca/Si 为1.1~1.2 时,在pH≥10.8,硫酸根浓度≤35 000 mg/L 的硫酸盐侵蚀环境中,当水化产物中C-S-H 凝胶Ca/Si降低至1.1~1.2 左右时,混凝土可能就很难发生硫酸盐侵蚀破坏。即使继续延长硫酸盐侵蚀时间,C-S-H凝胶也很难继续发生脱钙反应。