基于PLC 控制的风选机节能优化设计及应用

2023-08-29简著名王修君

王 晶,卢 润,余 攀,简著名,王修君

(湖北中烟工业有限责任公司,湖北武汉 430040)

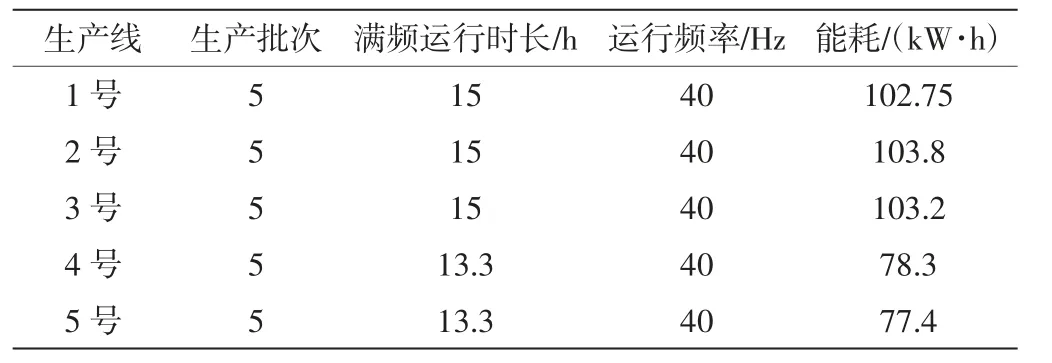

1 现状调查

通过统计调查,发现在工厂制丝车间每天的生产中,风选工序风机的空载运行时间(首批空车首检、批次间换批以及最后一批物料放空)较长,且风机运行频率恒定为40 Hz,电能消耗浪费较大。制丝风选工序主要是利用风机在管道内产生的负压,将通过烘丝工序(对烟丝进行烘烤,去除叶丝中杂气,同时使烟丝膨胀)后,烟丝与梗丝的重量差异导致的悬浮速度不同,通过调节负压将较轻的烟丝向上吸走,并风送至后续生产线,较重的梗丝则向下降落剔除。风选工序工作流程如图1 所示。

2 空载运行原因分析

某卷烟厂制丝车间共5 条烟丝生产线:1、2、3 号线一次风选风机功率是75 kW;二次风选风机功率为15 kW;4、5 号线一次风选风机功率为55 kW,二次风选风机功率为15 kW。

(1)为保证设备运行良好,每天第一批生产前,生产沿线设备会空车热机约30 min,避免设备故障未及时发现导致的停车。

(2)当烘丝工序单元启动时,风机立即启动。烟丝从烘前喂料仓经HT、烘丝筒进入风选箱,然后运行至风选段,中间有约6 min 的时间风机空运行。另外,为保证烘前喂料仓物料充足,烘丝操作工会提前分断喂料仓提升带开关,当提料时需再次合上,因此操作工的操作习惯会导致风机空行时间延长。

(3)当烘丝结束后,烟丝经风选工序送出至混丝柜中。由于路径较长,烟丝进柜完成需要约10 min,等待关停混丝柜结束工单后,风机才停止运行。同样,操作工关柜子的时间也会导致风机空运行时间延长。

(4)每天工作结束后最后一批生产为将沿线物料彻底跑空,会有约30 min 设备运行时间,保证沿线不会堆积遗留物料。

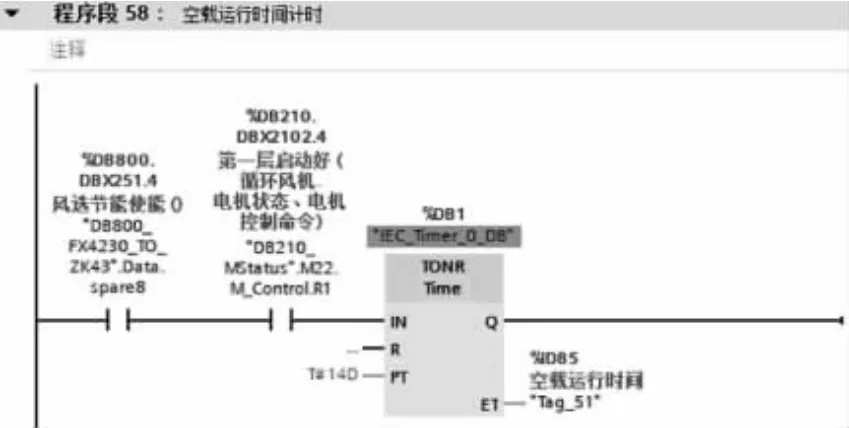

由于人为操作控制生产线启停,具体空载时间存在差异,可通过PLC 编写程序记录具体空载运行时间(图2)。以3、4 号线为例,通过一个月的数据统计计算得出:每天空载平均运行时间3 号线约为3.88 h;4 号线约为3.5 h。

图2 停机时间记录程序

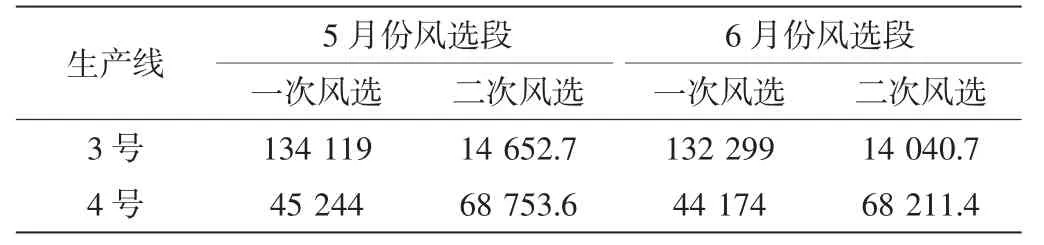

当风选电机处于节能模式,且电机处于运行状态时,通过TONR-TIME 功能块(计时器功能块)开始计时。5 条生产线风选风机能耗见表1。若能减少风机运行时间或降低风机频率,则可以降低风机生产能耗。

表1 风选风机能耗

3 改进方案分析

可以通过减少空载时间或减小空载时风机的功率,使风机达到更好的节能效果。

3.1 减小空载时间

对于烟丝生产车间,存在生产准时制,换批流程已经严格控制了间隔时间,继续减少空载时间的余地不大,因此选择通过减小空载时风机功率进行节能。

3.2 减小空载时风机功率

减小空载时风机功率有以下3 种方法:

(1)关停风机。风机功率较大,频繁启停会减少电机寿命,且电机启动过程冲击电流较大、时间较长,因此关停风机不可取。

(2)降低风机频率。降低风机频率能有效减小风机功率,但针对30 kW 以上的风机,频率越小散热效果越差,会对电机造成损害。因此,对于功率较大的一次风选风机不适合采用降低风机频率的方法,二次风选风机可采用降低风机频率的方式进行节能。

(3)减小风门开度。减小风门开度能起到一定的节能作用,节能效果不如降频,但不受风机额定功率的限制,因此额定功率较大的一次风选风机可采用减小风门开度的方式进行节能。

经过综合分析,选择在空载时的节能方式为:

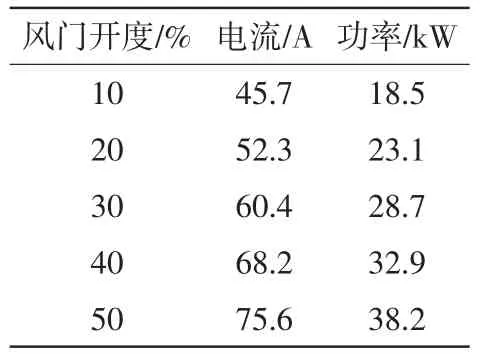

(1)一次风选进行减小风门开度。对风门不同开度对应的电流和功率进行对比(表2),最后选择将空载时一次风门的开度减小到10%。

表2 一次风选风门开度对应的电流和功率

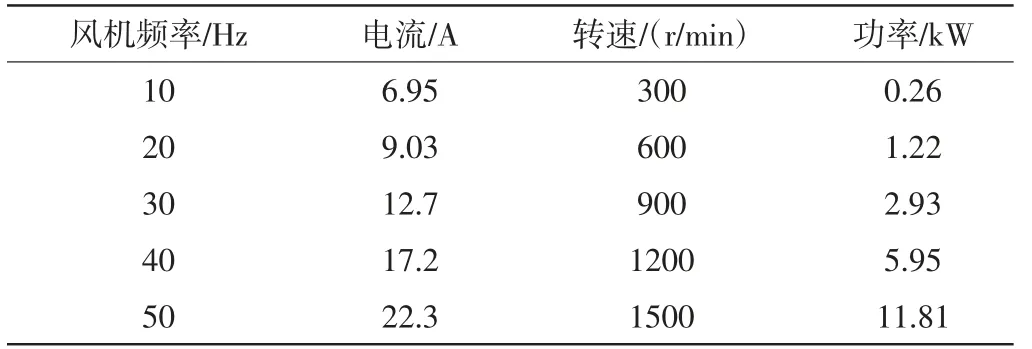

(2)二次风选降低风机频率。对不同频率风机的电流、转速和功率进行对比。风机的运行模式为恒转矩模式,如果频率过低可能会出现转矩极限的报警。根据实验数据(表3),决定将空载时二次风选的频率降低为20 Hz。

表3 二次风选不同频率对应的电流、转速和功率

4 改进方案实施

4.1 节能模式判断切换条件

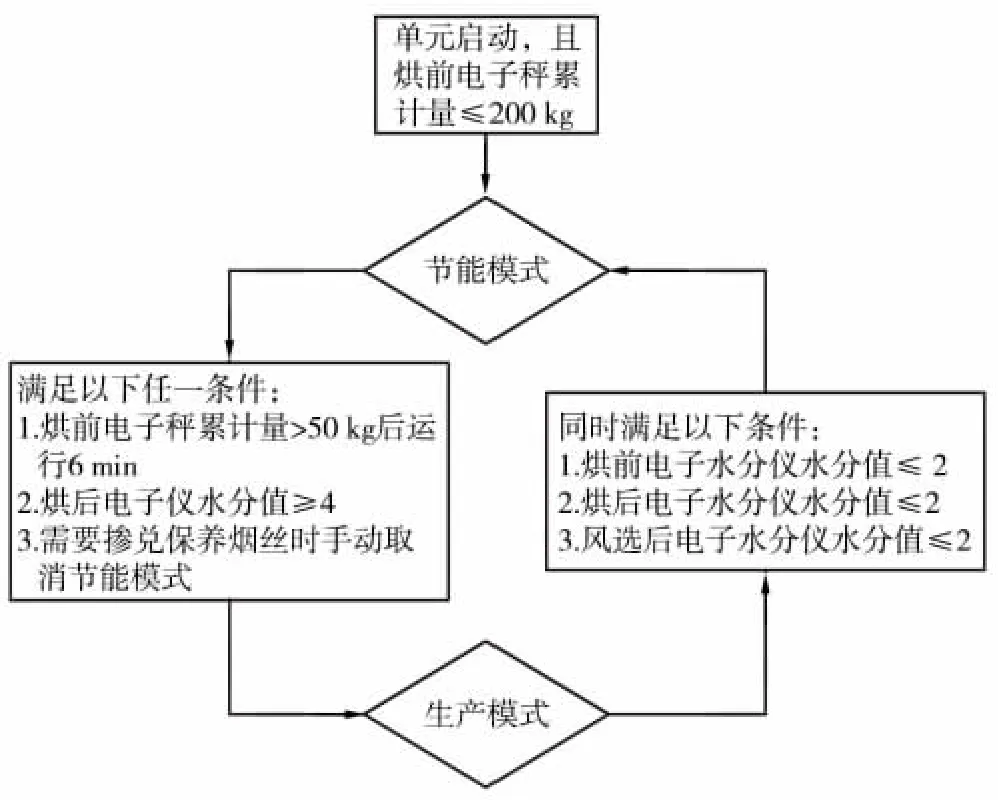

节能模式切换条件就是通过PLC 控制程序,设定风机空载时间开始和结束的条件点,当风机空载运行时则为节能模式,反之则为生产模式。在烟叶制丝生产中,皮带电子秤是常用的计量和流量控制的设备,水分仪是实时检测生产线上烟叶丝水分的设备,通过这两种设备采集数据的反馈则可判断风选工序是否进料、风机是否空载运行。当生产单元启动且烘前电子秤累计重量≤200 kg 时,判断为物料未行进至风选段,风机处于节能模式。当烘前电子秤累计量≥50 kg,且运行6 min 后,判定物料已经行进至风选段恢复生产模式;需要掺兑保养烟丝(生产中设备上残留的烟丝,人工清理出来后再次掺兑到生产线中)时手动点击节能取消按钮恢复生产模式;三烘丝后水分大于4,同样判断物料行进至风选段恢复生产模式。当生产即将结束时,通过烘丝前后以及风选后水分仪读取的在线物料水份值判断风选段物料已经跑空,风机转换为节能模式,具体切换条件如图3 所示。

图3 工作模式切换条件

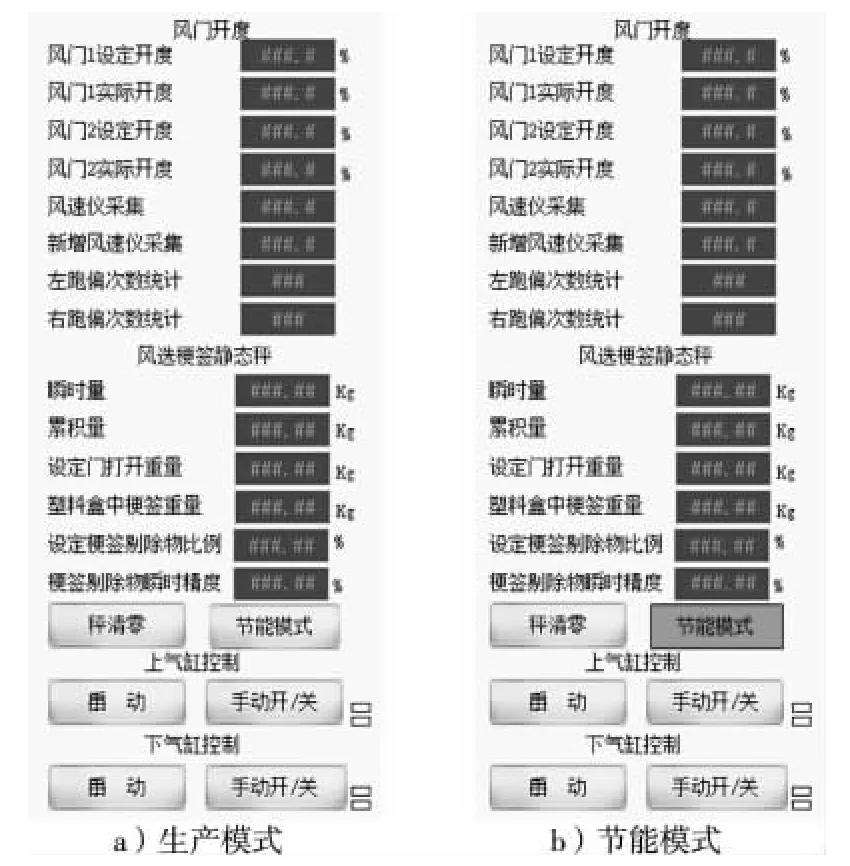

图4 手动操作界面

考虑到存在烘丝掺兑保养烟丝等情况,还在段控画面中增加了手动取消节能模式的按钮,按钮变绿则表示进入节能模式。

4.2 节能功耗数据采集对比

节能效果验证可通过两种方法相互佐证:①通过PLC 直接读取丹佛斯变频器上的风机功率参数;②读取风选段控机美塑电表上的总电耗。

编写PLC 程序读取电表电耗,通过对节能前后各一个月的总电耗进行对比计算得出每批次的节能功耗。

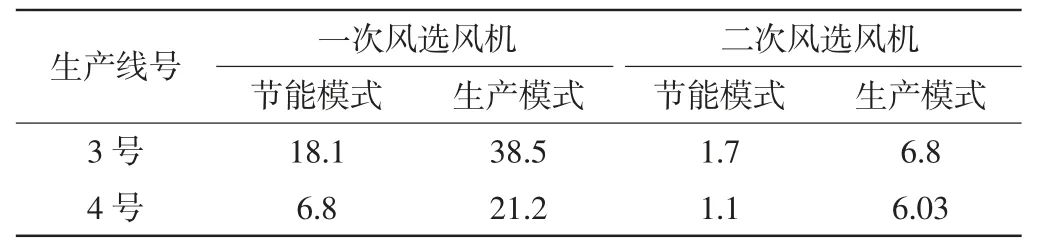

(1)通过PLC 读取的丹佛斯变频器的输出功率(表4)。

表4 不同工作模式的变频器输出功率 kW

3 号线每天节能模式使能时间3.88 h,6 月份平均日生产4 批次,风选每批次节能功耗=[(38.5+6.8)-(18.1+1.7)]×/4=19.125 kW·h。

4 号线每天节能模式使能时间3.5 h,6 月份平均日生产3.6批次,风选每批次节能功耗=[(21.2+6.03)-(6.8+1.1)]×2.8/3.6=15.034 kW·h。

(2)美塑电表总电耗改进前后差值对比(表5)。

表5 改进前后电表总电耗 kW·h

计算可知,3 号线风选每批次节能功耗20.2 kW·h,4 号线风选每批次节能功耗14.92 kW·h。

对比上述两种验证方式,发现每批次的节能功耗非常接近,互相佐证了节能功耗数据的准确性。

1、2、3 号线风机功率相同,每批平均节约用电约20 kW·h,按6 月份情况计算3 条线节约用电7200 kW·h。4、5 号线风机功率相同,每批平均节约用电15 kW·h,按6 月份情况计算2 条线节约用电3240 kW·h。因此通过对PLC 控制风机变频和风门开度的程序进行优化改进,制丝车间风选工序每月可节约用电约10 440 kW·h。仅通过对生产线中一处风机PLC 控制程序的优化便能有效降低能耗,在自动化工厂中还有功率更大的除尘、空调风送系统风机,以及各类由PLC 程序控制启停和运行频率的电机设备。通过改进PLC 控制程序对这些设备进行节能优化,对于整个卷烟工厂的节能降耗工作有着重大意义,也是开展节能降耗工作行之有效的一种方法。