基于增量法研究轮毂轴承单元负游隙

2023-08-18高世阳赵清华许淑芹张春龙寇长海

高世阳 赵清华 许淑芹 张春龙 寇长海

摘 要:为了研究商用车轮毂轴承单元负游隙难以直接测量的问题,提出了一种基于增量法测量负游隙的方法。针对轴向定量预紧状态下两列圆锥滚子轴承的负游隙,采用有限元分析与实际测量验证相结合的方法,在轴承尺寸保持不变的前提下增设游隙检测垫片,将轮毂轴承单元的负游隙转化为可以直接测量的正游隙,计算出轴承单元的负游隙。经过实际验证,增量法计算值与实测值误差不大于4.5%。

关键词:轮毂轴承单元;负游隙;增量法;预紧力

中图分类号:TH124 文献标志码:B 文章编号:1005-2550(2023)04-0018-05

Research on Negative Clearance of Hub Bearing Unit Based on Incremental Method

GAO Shi-yang,ZHAO Qing-hua,XU Shu-qin,ZHANG Chun-long,KOU Chang-hai

(Shandong Haoxin Co., Ltd., Weifang 261300, China)

Abstract: In order to study the problem that it is difficult to measure the negative clearance of commercial vehicle hub bearing units directly, a method based on incremental method was proposed to measure the negative clearance. Aiming at the negative clearance of two rows of tapered roller bearings under axial quantitative preloading, a method combining finite element analysis and actual measurement verification is used to add clearance detection shims while keeping the bearing size unchanged. The negative clearance of the hub bearing unit is converted into a positive clearance that can be directly measured, and the negative clearance of the bearing unit is calculated. After practical verification, the error between the calculated value of the incremental method and the measured value is not greater than 4.5%.

Key Words: Hub Bearing Unit; Negative Clearance; Incremental Method; Preload

1 引言

輪毂轴承单元(轮毂和轴承的总成件)包括轮毂本体和安装于轮毂本体轴承室内的内圆锥滚子轴承和外圆锥滚子轴承,是商用车的关键功能部件,其运行状态直接决定了整车的安全性、舒适性和可靠性[1,2]。其结构有多个零部件组成,其中轴承是承受车辆运行中产生轴向力、径向力的主要部件,轴承游隙配合状态为疲劳寿命的主要影响因素之一。现有轮毂轴承单元已更新至第三代,主要的技术优势体现在负游隙,设置合理负游隙值直接关系到轴承的寿命、噪声和发热现象,合理游隙值还能降低轴承失效概率[3]。

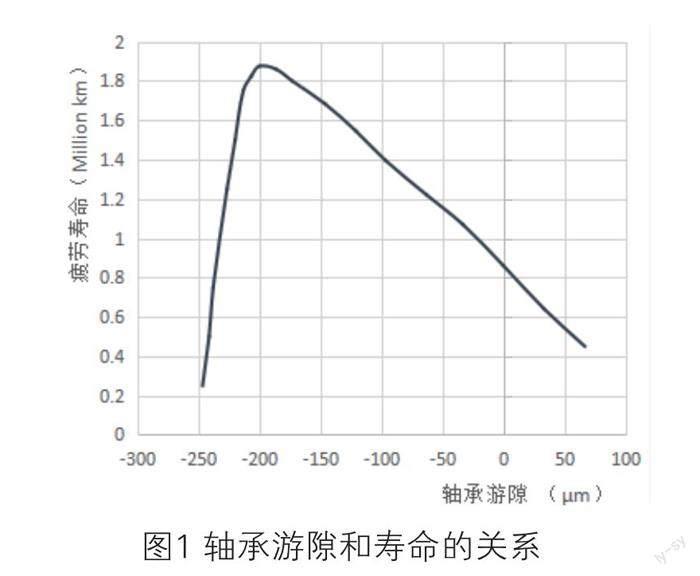

轴承游隙是指轴承内部的滚动体与滚道之间的间隙,一般为正值。公知的汽车轮毂轴承单元,在轮毂本体和半轴套管形成的轴承室内通常安装两套圆锥滚子轴承,圆锥滚子轴承的游隙是可调的。在轮毂轴承单元的装配过程中,通过施加预紧力,使轴承的滚动体与滚道之间产生弹性变形,这个弹性变形相对于原来的正游隙来说,把间隙由正值变成了负值,故也常称为负游隙。根据欧洲某轴承公司BTH-0087-B1轴承寿命理论分析表明:轴承游隙设计在一定范围(例如-5~-200μm)内时,滚动体的工作条件能够改善,各个滚动体更加均匀的受力,轴承有更长的寿命。当游隙值大于-5μm时,由于沟道预载荷变小,随着工作游隙的增加,载荷集中作用于受力方向的滚动体上,这部分滚动体和滚道接触处将会产生较大的集中应力,导致轴承的寿命缩短;当游隙值小于-200μm时,沟道预载荷过大,运转过程中轴承内部温度升高且轴承内圈挤压变形,随着工作游隙的减小,轴承寿命呈急剧下降趋势,同时也会增大摩擦力矩,降低轴承传动效率,莫易敏等人阐述了商用汽车轮毂轴承单元的负游隙对轴承的摩擦力矩存在较大影响[4]。近年来,由于负游隙轮毂轴承单元在使用寿命方面的优势,在商用车领域得到了广泛的应用。

目前常用负游隙测量方法:首先将轮毂与轴承过盈装配,并对轴承施加预紧力,在轮毂的法兰盘处施加旋转角速度,使其匀速旋转运动。轴承的滚动体克服摩擦力转动,记录此时的力矩值,最后根据积累的数据库和经验来判断负游隙值的范围。

该方法需要总结以往的经验,积累力矩值和负游隙关系的数据,建立数据库。数据量累积越多,推断出负游隙值越能接近于真实值。因此,该方法不能方便快捷的检测出轮毂轴承单元负游隙。

对于正游隙轮毂轮毂单元来说,轴承游隙可以用重力法,利用翻转台架和千分表测量出来。但对于负游隙轮毂轮毂单元来说,轴承的滚动体和滚道有预紧力作用,也就无法通过常规方法测出负游隙。

田助新等人通过引入一个零游隙的样件,基于赫兹接触理论提出一种刚性测量方法,该方法需要建立轴承负游隙与弹性变形量差值直接的映射关系,把负游隙的测量问题转换成轴承弹性变形量差值的问题[5]。ChenLong、Bo Zhao和A Rezaei等人采用不同静力学方法研究了在不同的固定载荷下,并且在不同游隙值下仿真分析出相应的接触应力,得出了相应工况下的游隙值[6-8]。但上述方法局限于学术方面,实际生产中应用不方便。

正游隙轮毂轴承单元的轴承内圈受到轴向预紧力只有轴承内圈被轴向压缩,对外圈无影响。负游隙轮毂轴承单元的轴承内圈受到轴向预紧力轴承内圈被压缩的同时,滚子被挤压与外圈贴合,外圈要承受部分挤压的力。轮毂和轴承外圈过盈配合,轮毂壁厚通常是轴承外圈的2倍以上,起到强化轴承外圈的刚度作用,导致预紧力通过滚子传递到轴承外圈的挤压力对轴承外圈的影响非常小。

负游隙轮毂轴承单元装配需要锁紧螺母施加额定预紧力,使外圆锥滚子轴承和内圆锥滚子轴承的内圈端面相贴靠,并使两个轴承的滚动体与相应的滚道之间形成负游隙。通过有限元仿真计算发现,在定量轴向预紧力下,轴承负游隙对轴承滚动体及外圈变形量不超过4μm。由此可知,两轴承内圈之间加游隙测量垫片对轴承的轴向变形量影响非常小,从负游隙转换为正游隙测量的影响可忽略不计。

有鉴于此,我们研发一种轮毂轴承单元负游隙的检测方法,可将轮毂轴承单元的负游隙转化为通过翻转台架和千分表直接测量的正游隙,为提高轮毂轴承单元的使用寿命提供了直观的数据参考。

2 测量步骤

轮毂轴承单元负游隙可以用以下步骤检测得出。

2.1 计算轴向预紧力

该测量方法使用的游隙测量垫片材料是40Cr,在预紧力的作用下厚度会压缩变薄,可以用以下公式把螺母拧紧力矩转化为预紧力,再用有限元方法计算游隙检测垫片的压缩量Δt。

螺栓扭矩和轴向力的关系可以如下方法计算[9]:

(1)

(2)

M:扭矩

P:螺栓轴向力

d:螺栓公称直径

k:螺栓拧紧力矩系数

f:拧紧螺母时接头的当量摩擦系数

R:螺母承力面外半径

r:螺母承力面内半径

t:螺距

β:螺纹半角,三角形螺纹半角β=30°

d2:螺纹中径

图2是根据试验绘制的三种润滑条件对k值的影响关系图[9],润滑条件对拧紧力矩转化预紧力的影响显著,三种常见的润滑介质影响下拧紧力矩系数k差值达到0.052。为减少润滑介质影响,所以本测量方法在无润滑介质条件下进行。

2.2 有限元方法分析游隙检测垫片厚度变化量Δt

有限元分析模型的步骤:

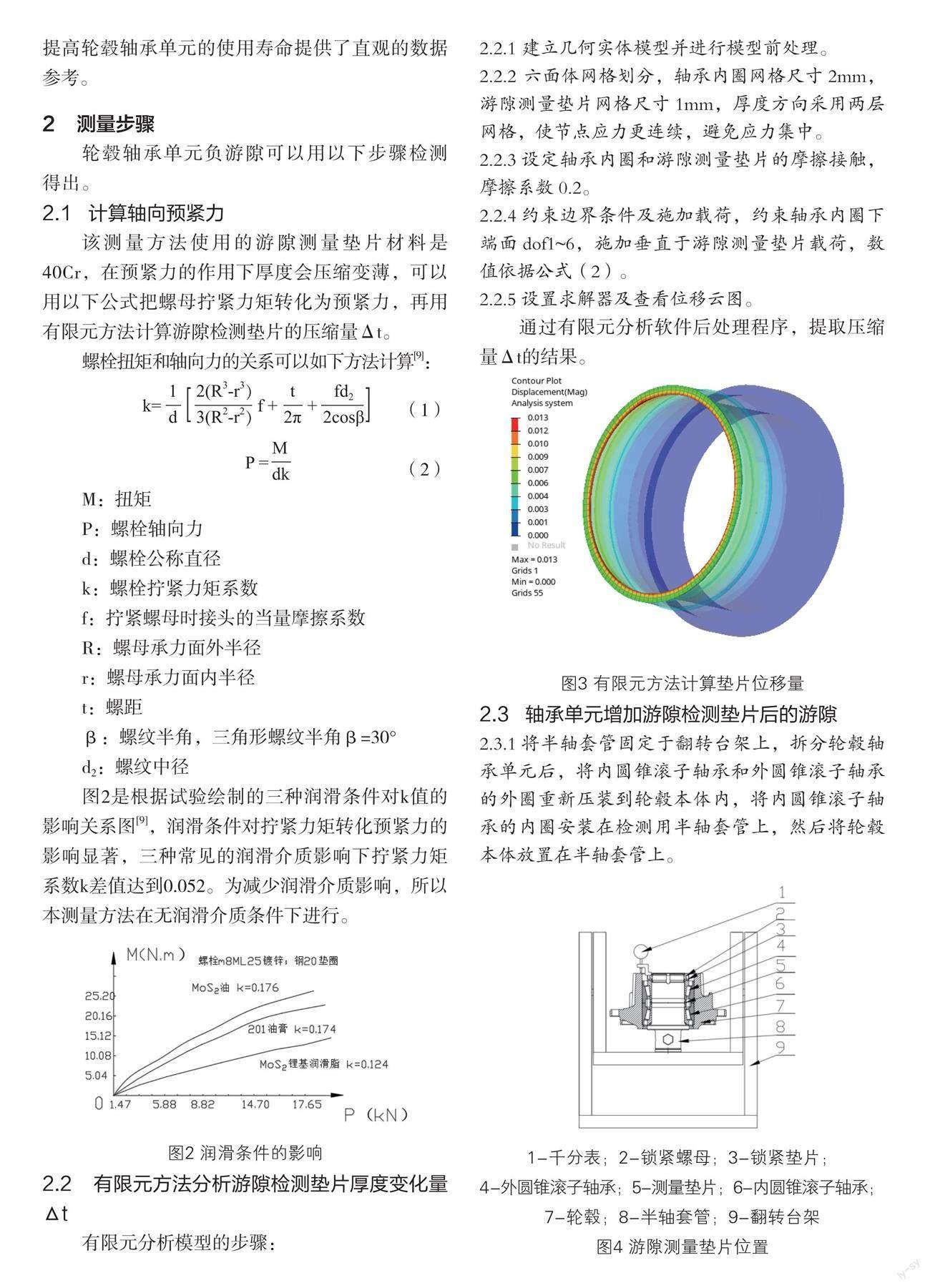

2.2.1 建立几何实体模型并进行模型前处理。

2.2.2 六面体网格划分,轴承内圈网格尺寸2mm,游隙测量垫片网格尺寸1mm,厚度方向采用两层网格,使节点应力更连续,避免应力集中。

2.2.3设定轴承内圈和游隙测量垫片的摩擦接触,摩擦系数0.2。

2.2.4约束边界条件及施加载荷,约束轴承内圈下端面dof1~6,施加垂直于游隙测量垫片载荷,数值依据公式(2)。

2.2.5设置求解器及查看位移云图。

通过有限元分析软件后处理程序,提取压缩量Δt的结果。

2.3 轴承单元增加游隙检测垫片后的游隙

2.3.1将半轴套管固定于翻转台架上,拆分轮毂轴承单元后,将内圆锥滚子轴承和外圆锥滚子轴承的外圈重新压装到轮毂本体内,将内圆锥滚子轴承的内圈安装在检测用半轴套管上,然后将轮毂本体放置在半轴套管上。

2.3.2 将游隙测量垫片套在半轴套管上,游隙测量垫片的初始厚度记为t1;将外圆锥滚子轴承的内圈安装在半轴套管上,将锁紧垫片套入半轴套管,锁紧螺母旋到检测用半轴套管的螺纹上,并施加检测预紧力,使外圆锥滚子轴承的内圈轴向挤压游隙测量垫片,检测预紧力与工作状态下的额定预紧力同等大小,游隙测量垫片在检测预紧力的作用下厚度压缩至t2,变化值记为Δt。

2.3.3 将千分表与检测用半轴套管相对固定,千分表的测量头顶靠在轮毂本体的一个端面上。

2.3.4 调整翻转台架,使轮毂轴承单元位于第一测量工位,即轮毂中心轴线垂直向上状态(如图5),千分表的读数归零;翻转台架翻转180?,使轮毂轴承单元位于第二测量工位,千分表的读数记为y。

考虑到预紧力的作用,测量垫片实际撑开的距离是t1-Δt,在检测条件下轮毂轴承单元的轴向游隙为: (3)

X負:负游隙值

y:千分表读取的值

t1:游隙测量垫片原始厚度

Δt:游隙测量垫片厚度变化量

A-预紧前间隙;H-预紧前滚动体位置;

h-预紧后滚动体位置;x-预紧后负游隙值

3 验证结果及分析

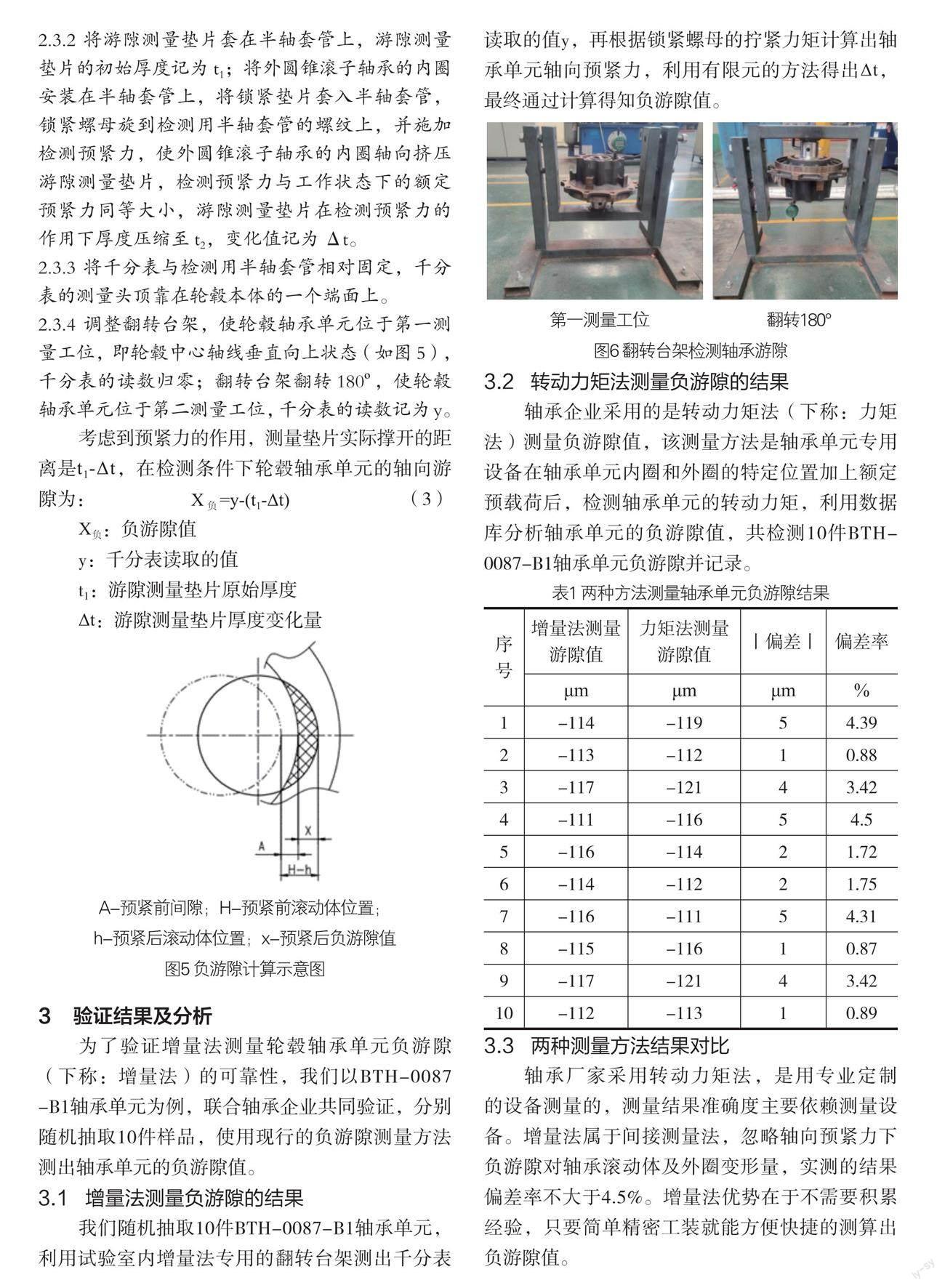

为了验证增量法测量轮毂轴承单元负游隙(下称:增量法)的可靠性,我们以BTH-0087 -B1轴承单元为例,联合轴承企业共同验证,分别随机抽取10件样品,使用现行的负游隙测量方法测出轴承单元的负游隙值。

3.1 增量法测量负游隙的结果

我们随机抽取10件BTH-0087-B1轴承单元,利用试验室内增量法专用的翻转台架测出千分表读取的值y,再根据锁紧螺母的拧紧力矩计算出轴承单元轴向预紧力,利用有限元的方法得出Δt,最终通过计算得知负游隙值。

3.2 转动力矩法测量负游隙的结果

轴承企业采用的是转动力矩法(下称:力矩法)测量负游隙值,该测量方法是轴承单元专用设备在轴承单元内圈和外圈的特定位置加上额定预载荷后,检测轴承单元的转动力矩,利用数据库分析轴承单元的负游隙值,共检测10件BTH-0087-B1轴承单元负游隙并记录。

3.3 两种测量方法结果对比

轴承厂家采用转动力矩法,是用专业定制的设备测量的,测量结果准确度主要依赖测量设备。增量法属于间接测量法,忽略轴向预紧力下负游隙对轴承滚动体及外圈变形量,实测的结果偏差率不大于4.5%。增量法优势在于不需要积累经验,只要简单精密工装就能方便快捷的测算出负游隙值。

我们分析上述测量结果可知,使用增量法测量的轮毂轴承单元负游隙与轴承企业现行的力矩法、转角法测量结果相近,最大偏差值5μm,精度较高。

4 结论

对于两副圆锥滚子轴承的内圈相贴靠的轮毂轴承单元,可以采用在两副圆锥滚子轴承的内圈之间增设游隙测量垫片的方法。对于两副圆锥滚子轴承的内圈之间通过隔套相贴靠的轮毂轴承单元,可以用上述方法同一构思,替换已知厚度的隔套,即可把负游隙转化为可以测量的正游隙。该方法简单易行准确性高,为提高轮毂轴承单元的使用寿命提供了直观的数据参考。

参考文献:

[1]I Z X, ZHOU Z, XUE H T, et al.Fault feature extraction of automobile wheel hub bearing based on rsk and rssd[J].Journal of Applied Science and Engineering, 2019, 22(2):289-298.

[2]杨坤,陈於学,赵兴新,等.基于共振法的第三代轮毂轴承负游隙测量技术研究[J].轴承,2020(2):43-48.

[3]赵连森.轮毂轴承单元震动特性及负游隙检测方法研究[D].济南.济南大学,2014:1-2.

[4]莫易敏,何超,高勇,姚亮.负游隙对轮毂轴承摩擦力矩的影响研究[J].机械设计与制造,2019(1):16-19.

[5]田助新,李江全,葛志华.第三代轮毂轴承负游隙的弹性变形检测方法[J].轴承,2021(4):61-64.

[6]ChenLong.Contact Stress and Deformation of Blade Bearing in Wind Turbine [C].2010 International Conference on Measuring Technology and Mechatronies Automation(ICMTMA),Changsha,China.

[7]Bo Zhao,Yidu Zhang,Guanglin Wang,et al.Static Analysis on Slewing Bearing with Negative Clearance Based on ANSYS[J].Applied Mechanics and Materials,2010,42(12):196-199.

[8]A Rezaei,W Van Paepegem,W Ost, et al.A Study on the Effect of Clearance on the Contact Stresses and Kinematics of Polymeric Composite Journal Bearings Under Reciprocating Sliding Conditions[J].Tribology International,2012,48:8-14.

[9]林水福,佘公藩.螺栓預紧力矩-轴向力关系研究[J].航空标准化与质量,1991,(06).