动态耐久工况下燃料电池系统电性能及安全性试验研究

2023-08-18张晓鹏吴鹏张斌吴海文刘浪

张晓鹏 吴鹏 张斌 吴海文 刘浪

摘 要:电性能是燃料电池系统核心指标,安全性是燃料电池系统应用的前提,目前燃料电池系统再动态应用工况下电性能及安全性测试研究相对较少。本文基于动态循环工况,针对车载燃料电池系统开展台架耐久试验,通过采集燃料电池的电、流电压、氢气流量、绝缘电阻及气密保压时间,分析耐久试验前后燃料电池系统电性能、安全性变化趋势。

关键词:燃料电池系统;动态工况;电性能;安全性

中图分类号:TM911.42 文献标志码:A 文章编号:1005-2550(2023)04-0002-06

The Experimental Study on Electrical Performance and Safety of Fuel Cell System under Dynamic Endurance Condition

ZHANG Xiao-peng1,WU Peng1, Zhang Bin1,Wu Hai-wen2,Liu Lang1

( 1. National Automobile Quality Inspection and Test Center (Xiangyang), Xiangyang 441004, China; 2. China Certification & Accreditation Institute, Beijing 100013, China )

Abstract:Electrical performance is the core index of fuel cell system, and safety is the premise of fuel cell system application. But at present, the electrical performance and safety testing of fuel cell system under redynamic application condition are relatively few. In this paper, the vehicular fuel cell system was tested based on the dynamic cycling condition. Data such as current and voltage of the stack, the system efficiency, gas tightness and the hydrogen emission were collected. And the durability of fuel cell system was analyzed in three dimensions, electrical property, efficiency and safety.

Key Words:Fuel Cell System;Dynamic Cycling Condition;Electrical Performance;Safety

前 言

隨着国家“双碳”[1,2]目标的提出,在交通领域燃料电池因其零排放、长续航及加注速率快等特点而逐步受到研究者的青睐。目前制约燃料电池大规模商业化应用的两大痛点是成本和耐久性[2]。随着催化剂铂载量的下降及零部件的规模化生产,燃料电池成本逐渐下降,因此,耐久性逐渐成为技术人员的研究热点。

因耐久性试验周期长、费用高,国内对车载级燃料电池系统的耐久性研究相对较少。襄阳达安汽车检测中心有限公司即国家汽车质量检验检测中心、国家燃料电池汽车检验检测中心在车载级燃料系统耐久测试方面有长达6000h的测试经验。本文将对相关的测试方法及结果分析进行介绍。

1 耐久测试与评价方法

1.1 测试工况

在实际车载运行过程中,燃料电池经历启停、空载、满负荷、连续加减载及过载等运行工况,长周期运行会导致燃料电池核心部件MEA膜电极的质子交换膜出现不可逆降解[3],Pt基催化剂的溶解及团聚[4],催化剂碳载体的腐蚀结构塌陷等[5]。MEA的材料老化和微观结构的变化导致其催化性能衰减从而导致燃料电池性能的衰减甚至失效。

目前,耐久性的测试工况分为稳态法[6]和动态法[7~8],稳态法即燃料电池在恒定的功率下运行,考核燃料电池系统运行一段时间后性能衰减情况,动态法指的是在台架上模拟车辆实际运行过程功率随载荷变化,包含开路、启停、怠速、额定、过载、加减载、匀速等工况,动态法相对于稳态法更贴近燃料电池系统实际应用场景,因此多用动态工况对燃料电池系统耐久进行验证。

为更真实的考核燃料电池的耐久性,目前主流测试方法采用将车速工况转化为燃料电池电流或功率工况[9~11],如表1中的IEC工况将新欧洲驾驶循环(New European Driving Cycle, NEDC )车速-时间曲线转化为燃料电池输出功率-时间曲线;DOE工况将美国SC03行驶工况的车速曲线对应转化为燃料电池的功率曲线;同济大学在NEDC工况基础上增加了过载工况;清华大学在基于中国城市公交循环工况(CCBC)将的车速—时间曲线转为电流—时间曲线。

在各个测试工况中,包含启停、开路/怠速、额定及过载等功率段,同样可以根据可靠性验证需求对各个功率段占比进行调整。

1.2 测试评价标准

国内燃料电池评价测试标准已经逐步完善,随着燃料电池汽车的示范运营及商业化的推广,对燃料电池耐久性的统一测试评价标准的需求日益迫切,如表2所示,相关标准中涵盖对膜电极、电堆、系统及辅助部件(空压机、氢循环泵)等主要核心部件性能及耐久测试评价。

其中关于氢气循环泵、电堆及系统的耐久测试标准尚未发布,现有的系统耐久测试标准中更加关注安全性及电堆衰减测试,缺少对系统的经济性及动力性的测试评价。对于燃料电池在汽车领域的应用,需要制定涵盖零部件至系统全领域耐久性测试评价标准法规体系。

2 耐久试验

通过改变燃料电池系统台架电子负载实现系统不同输出功率,将启停、变载、额定功率等编制成为循环程序,通过台架控制系统给燃料电池发送指令,实现燃料电池系统台架运行循环工况,对燃料电池系统耐久性进行测试研究。

2.1 耐久工况

为更真实的测试燃料电池系统的耐久性,采用动态工况进行测试,工况中包含了车载工况中的启停、怠速、变载、额定等工况,1个工况循环为30min,怠速占比10.%,额定工况占比39.4%。

2.2 试验方法

测试台架为燃料电池系统提供运行必要的氢气及散热,每100小时进行极化曲线性能复测一次,对被测样件的气密性及氢排放浓度试验前后进行检测。测试期间对试验室顶部氢气浓度及被测样件的绝缘阻值进行24小时不间断检测。

2.3 数据采集

对燃料电池系统整个耐久测试运行过程中的电堆电流、电压、氢气消耗量、绝缘阻值、冷却液电导率等进行检测,设备清单如表4所示。

3 结果与讨论

通过对燃料电池发动机按图1所述耐久工况进行1000h耐久测试,对发动机的电流、电压、氢气流量、绝缘阻值、电堆单片电压及发动机故障等进行跟踪记录,对燃料电池系统的电性能、效率、安全性等进行分析评价。

3.1 电性能

燃料电池作为发电装置,电性能是其核心指标,通过对比不同运行时间的电堆极化曲线(图2),可以看出耐久试验过程中,电堆的电能能出现明显下降,同等电流密度下电压出现不同程度的衰减。通过额定功率下电堆的最低单片电压(图3)可以发现,电堆的最低单片电压呈现先降低再爬升后逐步降低的趋势,试验结束后与初始值相比下降5.59%。

燃料电池系统电性能的衰减主要是由于在运行过程中电堆内部出现微观结构及物质组成变化。电堆内部催化反应会出现高酸度、高氧浓度、高电位、高温和高湿度等工作条件[12~13],而动态工况下电堆内部反应条件复杂多变,电堆的电性能会因催化剂颗粒团聚迁移、粒径变大、碳载体腐蚀[3~5]等造成有效催化面积减少,电性能出现衰减。主要表现在电堆在同等电流密度下的电压下降,电堆的单片电压下降,系统层面表现为系统功率的下降(图4)。而电堆单片最低电压出现降低后爬升的趋势主要是由于前期电堆的活化不充分,催化剂颗粒表面附着杂质,气体扩散层传质通道不通畅[14],运行一段时间后,达到最佳活化状态,电压出现爬升。而后随着运行时间的延长出现不可逆的衰减。

电堆电性能衰减表现在系统层面为同等操作条件下功率下降,如图4中,在额定功率电流密度下耐久试验前后系统的功率下降了6.01%。

3.2 效率特性

燃料电池的效率直接决定在车载运行下的燃料经济性,为研究其效率随时间的变化,在耐久测试过程中每100小时进行一次性能复测,分别取怠速功率、60%PE、100%PE三个功率段下的电堆效率及系统效率进行分析。如图5所示,在三个功率段下電堆的效率均出现下降,下降程度分别为3.71%、3.94%及6.92%。随着功率增加电堆效率下降趋势愈加明显,这主要是由于功率上升后电堆的工作电流密度升高,电堆内部的活化极化、欧姆极化及浓差极化愈加明显,催化效率下降,从而导致效率下降随功率增加而增加的趋势。

燃料电池系统效率主要由两部分决定:1、电堆的催化效率;2、系统辅助部件的效率,如空压机、氢循环系统、散热系统等。如图6所示,怠速功率、60%PE及100%PE三个功率段的平均效率分别是50.37%、48.18%、42.66%,随着功率升高效率明显下降。不同功率段系统效率随时间变化不同,试验前后的衰减率分别为0.84%、3.10%、0.66%。在怠速功率下,电堆处于低电流密度,极化损耗相对较小,系统辅助部件处于低功率运转,此功率段下电堆效率及BOP效率衰减不明显,因此系统效率变化相对较小。而额定功率下,系统辅助部件均处于高负荷运转, BOP效率对系统效率的影响大于电堆效率的影响,额定功率下BOP效率在试验前后变化不明显,因此额定功率下系统的效率试验前后变化不明显。

3.4 安全性

安全性是制约燃料电池系统应用的瓶颈之一,氢气易燃易爆属性以及燃料电池系统大电流直流电应用场景易引起“氢”、“电”耦合失效风险。为验证试验前后燃料电池系统的安全性能衰减情况,分别对冷却液电导率、系统正负及对地绝缘阻值、以及阳极流道气密性、尾气氢排放浓度进行测试分析。

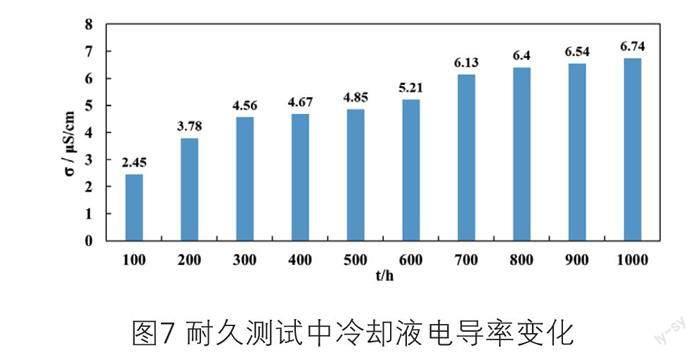

如图7所示,冷却液电导率随试验时间延长升高达175.10%,主要是由于在长时间的高温运行下,冷却液与冷却系统管道、电堆双极板等金属部件接触,金属离子析出从而导致电导率逐步升高。冷却液电导率升高同时对系统的绝缘性产生影响,如图8所示,系统的正负极绝缘试验前后分别出现5.67%、5.83%的衰减。图8所示,试验前后对阳极流道进行保压试验,保压测试显示,压力下降值升高45.16%,说明质子交换膜及电堆的密封组件出现一定程度的老化降解,导致气密性出现明显下降。

此外,试验前后分别对完整的耐久工况下燃料电池系统尾气排放中的氢浓度进行检测对比,如图9~10所示,尾排浓度峰值出现在开机启动及关机吹扫环节,耐久试验前后尾气排放氢浓度无明显变化。燃料电池系统采用氢气循环系统对氢气进行循环利用,通过控制系统对尾排阀进行开启关闭控制来实现氢气的脉冲排放,同一工况条件下燃料电池系统氢气排放浓度主要与尾排阀开启频率及开启时长有关,电堆未出现致命故障前提下,尾气排放浓度仅与控制策略有关。因此试验前后氢排放浓度未出现较大差异。

4 结论

基于动态工况对55kW质子交换膜燃料电池系统进行1000h耐久测试,分别从电性能、效率特性及安全特性三个维度对燃料电池系统各项指标进行评价与分析。

结果表明,耐久试验前后电堆及系统的电性能均出现衰减,在额定功率电流密度下电堆的最低单片电压下降5.59%,系统功率下降6.01%;效率特性方面,不同功率段的电堆效率均出现下降,额定功率下下降幅度最大,达到6.92%;系统效率则表现为怠速及额定功率下耐久前后效率变化较小,60%PE功率变化较大;安全特性方面,耐久试验前后冷却液电导率升高175.10%,正负极对地绝缘分别下降5.67%、5.83%,阳极流道保压测试压力下降值升高45.16%,尾气氢浓度试验前后无明显变化。

本文为燃料电池系统耐久性研究提供了一种测试评价方法依据,对提升燃料电池系统的耐久性及安全性具现实意义,有助于燃料电池系统的推广应用。

参考文献:

[1]中华人民共和国国务院. 关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见[Z/OL]. [2021-09-22], http://www.gov.cn/gongbao/content/2021/content_5649728.htm. State Council of the Peoples Republic of China. Working guidance for carbon dioxide peaking and carbon neutrality in full and faithful implementation of the new development philosophy [Z/OL], [2021-09-22]. http://www.gov.cn/gongbao/content/2021/content_5649728.htm. (in Chinese).

[2]王贺武,欧阳明高,李建秋,等. 中国氢燃料电池汽车技术路线选择与实践进展[J]. 汽车安全与节能学报,2022(013-002).

[3]Alavijeh A S . Mechanical properties of catalyst coated membranes: A powerful indicator of membrane degradation in fuel cells. 2015.

[4]Borup R L , Davey J R , Garzon F H , et al. PEM fuel cell electrocatalyst durability measurements[J]. Journal of Power Sources, 2006, 163(1):76-81.

[5]Linse N , Scherer G G , Wokaun A , et al. Quantitative analysis of carbon corrosion during fuel cell start-up and shut-down by anode purging[J]. Journal of Power Sources, 2012, 219(DEC.1):240–248.

[6]Petrone R, Hissel D, Pera M C, et al. Accelerated stress test procedures for PEM fuel cells under actual load constraints: State-of-art and proposals[J]. International Journal of Hydrogen Energy, 2015, 40(36):12489-12505.

[7]王志昌,李赏,刘畅,等.测试方法对PEMFC膜电极耐久性的影响[J].电源技术,2018,42(11):1685-1689.

[8]郭温文,李剑铮. 氢燃料电池发动机耐久试验方法研究[J]. 汽车技术, 2021(9):5.

[9]黄彦维,侯永平,张建文,等.燃料电池耐久试验循环工况对比[J].电池,2017,47(6):354—357.

[10]Chen H , Song Z , Zhao X , et al. A review of durability test protocols of the proton exchange membrane fuel cells for vehicle[J]. Applied energy, 2018(Aug.15):224.

[11]赵鑫,陈光,马明辉. 商用车用燃料电池堆耐久性测试方法概述[J]. 汽车零部件,2022(004):000.

[12]Z, Zhang, Y, et al. Effects of Temperature and Catalyst Type on Chemical Degradation of Radiation Grafted Membranes in PEFCs[J]. Fuel Cells, 2015, 15(4):610-618.

[13]Lochner T, Kluge R M, Fichtner J, et al. Temperature Effects in Polymer Electrolyte Membrane Fuel Cells[J]. ChemElectroChem, 2020, 7(17).

[14]肖偉强,张大陆,陈斌. 质子交换膜燃料电池的活化工艺展望[J]. 电池,2019,49(3):4.