高速高压搅喷复合桩与钻孔灌注桩在雄安典型地质中的工程特性对比

2023-08-17李晟源,朱鼎祥,师建博等

1 引言

高速高压搅喷复合桩(DMC 桩)[1-2]是通过高速高压搅喷钻机设备辅以水泥浆液以及高效减阻材料原位快速搅喷钻进到设计桩底标高,形成大直径水泥土桩后,同心植入预制芯桩的一种复合桩基新型工艺, 按内外芯桩长的相对关系,DMC桩可分为长芯桩、等芯桩、短芯桩3 类。 钻孔灌注桩是通过旋挖或者长螺旋等设备将土体取出, 在孔内灌注混凝土加放钢筋笼。 按成孔工艺,灌注桩可分为人工挖孔灌注桩、干作业成孔灌注桩、泥浆护壁成孔灌注桩等。

复合桩与灌注桩在全国各类项目的桩基工程中都已得到广泛的应用,两种桩型都有各自匹配的适用区域地层与优势。 在实际工程中,如何选取合理的桩型对于项目的工期、造价等方面影响至关重要。 本文主要基于雄安典型地质,从工程地质适用性、成桩工艺、承载特征及规律、经济性等方面进行对比分析和研究,为今后雄安地区工程桩基选型及应用提供参考。

2 工程地质适用性对比

雄安新区地势由西北向东南逐渐降低, 地面高程多在5~26 m,地面坡降小于2%。 容城—雄县一线以北地貌类型为冲洪积平原,上部为近代河流冲积层或扇前洼地堆积物,下伏冲洪积层;容城—雄县一线以南地貌类型为冲湖积平原,由近代河流冲积和湖沼沉积形成。 地下水主要赋存于第四系含水层中,主要分为4 个含水层组,Ⅰ+Ⅱ含水层组含水层岩性以细砂、粉砂、粉细砂为主,富水性中等,单井涌水量约1 000~3 000 m3/d;Ⅲ+Ⅳ含水层组含水层岩性以细砂、中细砂为主,富水性较好,单井涌水量约2 000~3 000 m3/d。100 m 以浅地层的工程性质良好,其中10 m 深地层以可塑~硬塑黏性土和中密~密实粉土砂土为主,承载力特征值一般为140~350 kPa。

DMC 桩需要先通过搅喷设备施工形成大直径水泥土桩,从目前的研究及工程应用来看, 搅喷成桩工艺主要适用于可塑~硬塑黏性土、中密~密实粉土、中密~密实砂土、软质基岩等地层,与雄安典型工程地质适用性非常匹配。 钻孔灌注桩作为使用近百年的传统桩基工艺,工程地质适用性非常广泛,但当遇砂层、圆砾、卵石等地层,且地下水位亦较高的地层进行钻孔灌注桩施工时,易造成钻孔坍塌事故。 对于雄安粉土砂层深厚、地下水位较高的地层特点,钻孔灌注桩的施工需做好泥浆护壁以及相应防塌孔措施。

3 成桩工艺对比

DMC 桩成桩分两大阶段:搅喷桩施工、植桩施工,其成桩的主要工艺流程是: 场地平整→桩位测量放线→钻机就位→喷浆搅拌下钻→喷浆搅拌提升→搅拌钻机移位→吊车就位→吊桩插桩→吊装接桩→振捣插桩→成桩后处理,如图1 所示。 过程中可时刻监测成桩速度、搅拌扭矩、喷浆量、下压力等,以便随时调整施工参数,加快施工效率。

图1 DMC桩施工流程

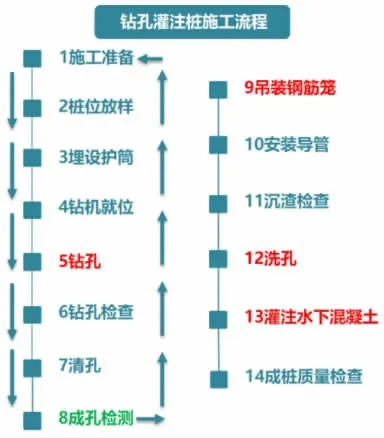

与DMC 桩相比,灌注桩的施工工序具有复杂性、连续性、隐蔽性三大特性。 以泥浆护壁旋挖灌注桩为例,其成桩的主要工艺流程是:施工准备→桩位放线→开挖浆池、浆沟→护筒埋设→钻机就位、孔位校正→成孔、泥浆循环、清除废浆、泥渣→清孔换浆→终孔验收→下钢筋笼和钢导管→浇筑水下混凝土→成桩,如图2 所示。 钻孔灌注桩的施工质量影响因素较为繁多复杂,且各个施工工序环环相扣、紧密联系,具有极强的时效性。

图2 钻孔灌注桩施工流程

由图2 可见,钻孔灌注桩施工质量控制点多,控制面广,而且施工质量控制过程模糊性大, 很多质量控制点均为隐蔽工程,无法做到可视化,所以,钻孔灌注桩的施工质量可控性的难度要远大于DMC 桩;在工效方面,由于钻孔灌注桩的施工工序繁多、工艺复杂,对混凝土的连续供应依赖较高,DMC桩相比钻孔灌注桩流程大幅简化, 从目前的研究及工程应用来看,DMC 桩可节省工期30%~50%。 另外,钻孔灌注桩的施工不仅会产生机械噪声污染,还会发生泥浆流窜污染、尘土飞扬的空气污染等现象,而DMC 桩与静压设备配合施工可满足城市24 h 噪声要求,且无须泥浆护壁现场无泥浆排放,更符合雄安新区对绿色低碳环保的建设要求。

4 抗压承载特征及规律对比

以雄安某项目为例,对比DMC 桩与钻孔灌注桩的试桩静载结果情况。

4.1 工程概况

本项目位于雄县大厂高速与保静线交口东南侧, 建筑物均分布于地下或半地下,地下道路埋深8~15 m,综合主厂房埋深约15~25 m,配套污水处理设施、地下停车场、炉渣综合处理设施等其他建(构)筑物埋深8 m,半地下建筑物最高建筑高度约50 m,最高建筑层数约4 层。 拟采用桩筏基础。

4.2 地质概况

在勘探深度范围内,地层自上而下依次为:第四系全新统的(Q4ml)耕土,冲洪积成因的(Q4al+pl)粉质黏土、粉细砂及粉土,第四系上更新统(Q3al+pl)冲洪积成因的粉质黏土和粉细砂,如图3 所示(L 为桩长)。

图3 雄安某项目地质剖面图

4.3 试桩方案设计

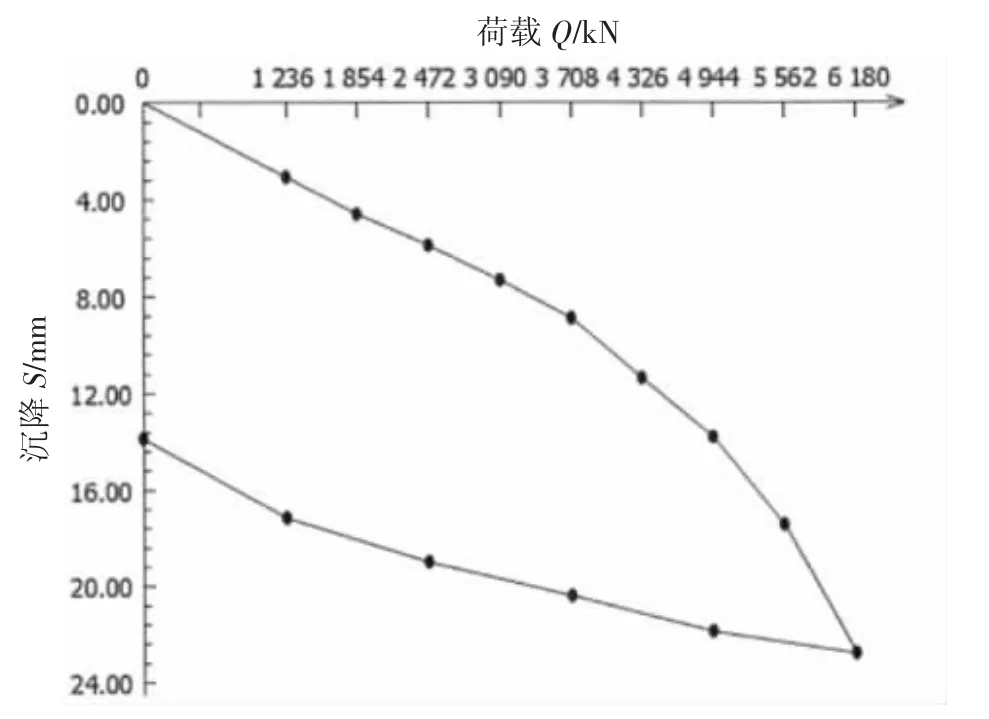

针对该场地地下水位高、存在较厚砂土层的特点,选取等承载力要求的两类桩型各3 根进行试验结果对比分析: 第一类桩型是经优化后的DMC 桩,水泥土搅拌桩规格为1 m×16 m,采用普通硅酸盐水泥P·O42.5 掺量为30%; 预应力管桩型号为PHC-AB600-130,管桩桩身混凝土强度为C80,相邻两节管桩之间采用焊接连接,设计抗压极限承载力为6 180 kN;第二类桩型为旋挖钻孔灌注桩,均采用后注浆技术,桩径800 mm,桩长30 m,桩身采用C35 高性能混凝土,钢筋采用HRB400E(三级钢),设计抗压极限承载力为6 000 kN。 两种桩型的单桩竖向抗压静载试验结果如图4~图9 所示。

图4 DMC-A桩Q-S 曲线

图5 DMC-B桩Q-S 曲线

图6 DMC-C桩Q-S 曲线

图7 ZH49-73 钻孔灌注桩Q-S 曲线

图9 ZH51-26 钻孔灌注桩Q-S 曲线

由以上静载Q-S 曲线可知:

1)经优化后的DMC 桩与钻孔灌注桩设计均能满足设计要求,且均未达破坏极限,设计安全储备较高,试桩结果可作为结构设计依据。

2)两类桩型每根桩的每级荷载对应每级位移的离散性均非常小,两类桩型的承载性能与规律非常匹配,经优化后的DMC 桩完全可1∶1 原位替换钻孔灌注桩, 作为本项目工程桩使用。

5 经济性与工期对比

根据最终工程所采用的施工工艺及各项工程清单, 对满足设计要求的上述两种桩型(DMC 桩、灌注桩)的工程量与工期比较见表1。

表1 灌注桩与DMC桩对比表

本项目总桩数约10 000 根, 实际采用DMC 桩优化数量为2 680 根,优化后DMC 桩综合造价较原灌注桩方案节省约10%;综合工期约节省35%。 采用DMC 桩的经济效益与工期效益显著。

6 结论及展望

本文依托于雄安地区某实际项目为背景,结合DMC 桩与钻孔灌注桩的静载试验,从工程地质适用性、成桩工艺、承载特征及规律、经济性等方面进行对比分析和研究。 得出如下结论:

1)对于雄安地区典型地层可塑~硬塑黏性土、中密~密实粉土、中密~密实砂土,DMC 桩具有更好的地层适用性,可避免传统灌注桩在深厚粉土砂层施工出现的塌孔缩进等风险,避免大规模灌注桩建设混凝土连续供应不足等风险。

2)DMC 桩相比钻孔灌注桩工艺流程大幅简化,相比钻孔灌注桩可节省30%~50%工期,无须泥浆护壁,无噪声污染,更符合雄安新区对于低碳环保的建设要求。

3)两类桩型每根桩的每级荷载对应每级位移的离散性均非常小,两种桩型的承载性能与规律非常匹配,对于雄安地区的典型地层,经优化后的DMC 桩完全可1∶1 原位替换钻孔灌注桩,获得更好的技术效益。

4)DMC 桩的综合造价相比钻孔灌注桩更低, 工效更高,具有较好的经济效益与工期效益。