动力电池激光焊接技术的应用现状与展望

2023-05-30杨彪刘福运檀财旺林丹阳宋晓国

杨彪 刘福运 檀财旺 林丹阳 宋晓国

摘要: 在大规模工业生产中,动力电池零部件的激光焊接容易产生气孔、成形不良、炸孔等缺陷,大大降低车辆运行的安全性与可靠性。文中分析了动力电池中激光焊接应用的具体位置,依据不同的焊接部位分类介绍了缺陷种类,讨论了未焊透、气孔、下塌、炸孔、裂纹等缺陷的产生原因。针对电池壳体与盖板连接、电池防爆阀密封、电池注液孔密封、电池极柱焊接及极耳与汇流排连接等具体的应用场景,总结了减少缺陷、提高焊接质量的手段,主要包括工艺改进、光源特性调控、焊接顺序优化等。在此基础上,进一步介绍了智能化制造技术在动力电池激光加工中的应用,并对动力电池领域未来激光焊接技术的发展进行了展望。

關键词: 动力电池; 激光焊; 焊接缺陷; 智能焊接

中图分类号: TG 456.7

Current application status and prospects of laser welding technology for power battery

Yang Biao1, Liu Fuyun1,2, Tan Caiwang1,2, Lin Danyang1,2, Song Xiaoguo1,2

(1.State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001,Heilongjiang, China; 2.Shandong Provincial Key Laboratory of Special Welding Technology, Harbin Institute of Technology at Weihai, Weihai 264209, Shandong, China)

*源文献:

杨彪, 刘福运, 檀财旺, 等. 动力电池激光焊接技术的应用现状与展望[J]. 焊接, 2022(9): 1-9.

Abstract: In large-scale industrial production, it was prone to welding defects such as porosity, poor formation and blow holes in laser welding of power battery components, which reduced safety and reliability of vehicle operation. In this paper, the specific position of laser welding application in power battery was analyzed. Welding defects were classified according to different welding positions, and causes of defects such as incomplete penetration, porosity, collapse, blasting hole and crack were discussed. For specific application scenarios such as joining of shell and cover plate of battery, sealing of explosion proof valve of battery, welding of battery pole and connection of pole ears and busbar, methods for reducing welding defects and improving welding quality were concluded, which included improving welding process, adjusting characteristics of laser source and optimizing welding sequence. On this basis, application of intelligent manufacturing techniques in laser welding of power batteries was further introduced and future development of laser welding technology in the field of power batteries was prospected.

Key words: power battery; laser welding; welding defect; intelligent welding

0 前言

当前社会的环境和能源问题日益受到重视,传统的内燃机汽车消耗大量石油资源并造成严重的尾气污染,发展更环保低耗的新能源汽车已经成为行业风向[1],其中,电动汽车的发展最为迅速。目前,许多著名汽车品牌如特斯拉、比亚迪、奥迪等都推出了电动车型并取得了良好的市场反响。在电动汽车中,动力电池是核心部件之一。

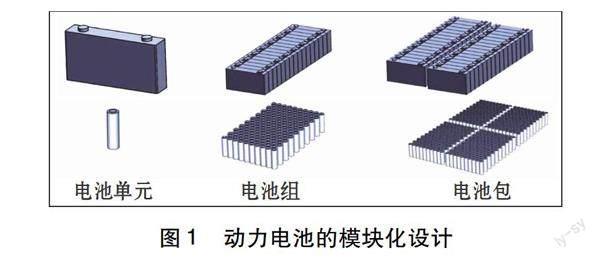

动力电池为汽车提供动力,在很大程度上决定了汽车的使用性、可靠性和安全性。为了方便生产和维护,动力电池一般采用模块化设计,拥有最小的电池单元。通过若干单元的组配,可以满足不同车型对电池组的输出需要。无论是电池单元还是电池组,其生产制造的过程中都大量应用激光焊接技术。

为了满足车身轻量化的需求,动力电池各部件一般采用铝合金制造。铝合金化学活泼性很强,表面极易形成氧化膜,而且线膨胀系数较大,导热性能极强,在激光焊接时很容易产生爆点、气孔和焊接裂纹等缺陷[2]。此外,部分电极材料还会使用铜,此时铝-铜异种材料焊接还会产生由脆性金属间化合物导致的低强、开裂等问题[3]。动力电池的模块化设计对于单个电池及电池组的焊接都提出了极高的要求,提高激光焊接的质量对提升动力电池的寿命和可靠性具有重要意义。文中以动力电池中的激光焊接技术的应用部位分类介绍了其发展现状,并进一步分析其发展方向。

1 激光焊接应用位置

在动力电池生产线中,首先需要制造电池单元,然后将多个单元组装为电池组,最后为电池组添加冷却等附加装置并封入支撑箱体形成一个完成的模块, 如图1[4]所示。

对于电池模组外部箱体,它是整个电池模组的承力部件,一般由若干型材拼接而成,其材料一般是5xxx或6xxx的铝合金,也有部分型号采用镁合金[5-6]。电池箱体的焊接以电弧焊或搅拌摩擦焊为主,具有成熟的技术示范和应用推广,如图2[7]所示。然而,受制于设备成本、高装配精度要求及铝镁合金高反射率等问题,激光焊接技术在动力电池厚箱体连接上并没有特别广泛的应用[8-9]。

与电池箱体不同,动力电池单元和电池组的制造采用1xxx系(1050,1060等)或3xxx(3003等)铝合金,它们具有更好的可塑性、耐蚀性和导电性等性能。除了铝合金,部分零件还会采用紫铜制造。这些零部件的厚度一般在1 mm左右, 其接头形式主要包括搭接叠焊和对接,接头尺寸较小,需要可达性好、加工精度高的焊接方法进行连接。这时采用电弧焊或搅拌摩擦焊难以取得满意的效果,而采用激光焊接具有较大的优势。激光热源能量密度高、柔性高且可达性好,非常适合小尺寸电池零部件的加工[10]。对于铝-铜合金高反射率的问题,利用小型脉冲激光的高峰值功率可实现薄板零件的高质量连接。激光焊接技术广泛用于动力电池的壳体、防爆阀、汇流排等零部件的加工过程[11],如图3[12]所示。

2 激光焊接应用现状

2.1 电池壳体与盖板焊接

动力电池的壳体和盖板起到封装电解液和支撑电极材料的作用,为电能的储存和释放提供稳定的密闭环境,其焊接质量直接决定电池的密封性及耐压强度,从而影响电池的寿命和安全性能[13]。电池壳体主要采用Al3003铝合金,其厚度一般在0.6~0.8 mm之间,一般采用小功率脉冲激光焊接。壳体与盖板的连接位置如图4[14]所示,该处的激光焊缝的主要质量问题是未熔透、气孔和下榻,这些缺陷会降低电池的密封性。

未熔透和下塌产生的原因是采用了不恰当的焊接工艺,通过工艺优化可以解决。李林贺等学者[13]发现在脉冲峰值功率不变的情况下,焊缝熔深随脉宽的增大逐渐增大,而只有脉宽超过某一临界值时,控制熔深达到特定值即可保证耐压强度达到行业标准1 MPa。此外,许为柏学者[15]证实焊接速度过快会导致脉冲点搭接不良出现虚焊,焊接速度过慢会导致热裂纹倾向增大,将焊接速度保持在10~20 mm/s 的范围内可以保证稳定的熔深。在工艺优化的基础上,部分学者[16-17]采用脉冲波形优化的策略进一步控制熔深、优化焊缝成形。通过改变脉冲激光在时域上的能量分布,能减少了烧损和裂纹,控制焊缝下塌,提升焊缝的承压效果,如图5[16]所示。

针对气孔问题,李庆等学者[14]指出电池外壳与盖板的厚度很薄,脉冲激光连接时处于热导焊模式,气孔主要是氧化膜或水汽分解导致的冶金型气孔。通过优化工艺,降低激光功率并提高焊接速度,气孔率最多降低到1.1%。为了进一步减少气孔,单绍平等学者[18]和吕贤良等学者[19]提出采用振镜激光代替脉冲激光点焊,利用匙孔对熔池的搅拌作用可以加快气泡逸出,几乎能完全消除密封焊缝的气孔,如图6[18]所示。

Zhou等学者[20]在优化焊接工艺的基础上,进一步研究了激光摆动模式对于铝合金接头强度的影响。在常用的直线形摆动、∞形摆动和8形等模式中,8形摆动的焊接接头具有最高的抗拉强度,同时其焊缝区域晶粒明显细化,如图7[20]所示。

2.2 电池防爆阀密封焊接

防爆阀是确保电池安全的重要部件,可有效地防止电池热失控时发生爆炸。当电池内部温度异常,内部压力升高到1.0~1.2 MPa时,防爆阀在压力作用下被动开启排除内部气体,避免压力过高造成爆炸。防爆阀在动力电池的盖板上,如图8[21]所示,它是一种纯铝质(1060或3003)圆形薄片,厚度在0.08~0.1 mm之间。由于铝材对激光的反射率高,且材料很薄,因此防爆阀在激光焊接过程中容易出现过烧穿孔或者炸孔,导致其失去控制电池内部压力的功能。

过烧缺陷出现的原因是铝合金对激光反射率高,生产时往往采用较高的激光功率,而防爆阀的厚度太小,很容易熔穿。其解决方案通常是选择合适的焊接工艺参数,控制热输入[22]。此外,杨晟等学者[21]提出调整脉冲激光的波形解决这一问题。采用带有前置尖峰并以指數形式衰减的波形,通过前置尖峰可以提高铝材对激光的吸收率,而后续的指数衰减波可防止功率密度过高导致的穿孔,如图9[21]所示。

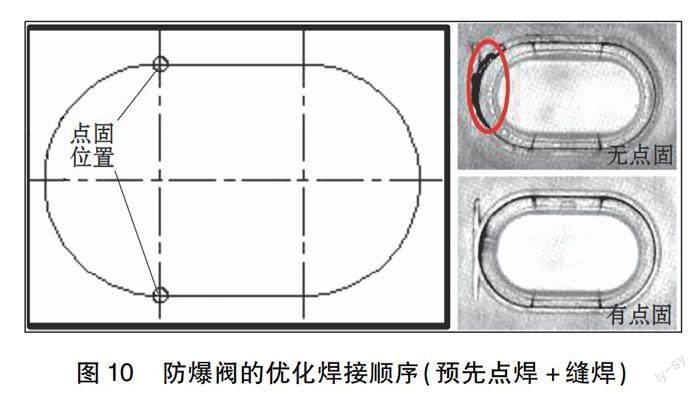

对于炸孔缺陷,耿立博学者[23]认为它是由激光焊接过程中熔池内的气泡逸出所导致的。一方面,动力电池盖板和防爆阀是厚度很薄的冲压件,加工时容易残留冲压油、清洁液等。在高功率密度的激光作用下,这些液体极易汽化并上浮到熔池表面,爆裂的同时产生大量飞溅并在焊缝表面留下凹坑,形成炸孔;另一方面,防爆阀的宽厚比一般可达30左右,焊接时极易产生热变形翘曲,进而导致它和顶盖的装配间隙中存在大量空气。焊接时这些残留空气受热膨胀,喷出熔池会进一步加剧形成炸孔缺陷的倾向。为了解决这一问题,一方面要加强焊前对盖板和防爆阀的清洗,另一方面可以优化焊接顺序,采用预先点焊+缝焊的方式,通过点焊固定预防翘曲变形,减少炸孔缺陷,如图10[23]所示。2.3 电池注液孔密封焊接

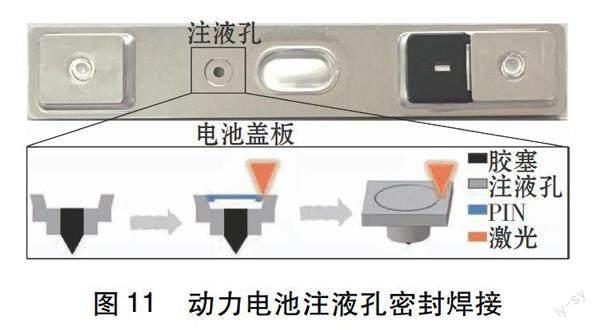

注液孔是预留在动力电池盖板上的一个圆形小孔。在动力电池壳体与盖板完成连接后,通过注液孔向壳内注入电解液。注液孔的密封焊接又称为焊PIN,实际生产中完成注液后要先用胶钉封住注液孔,然后在胶钉外覆盖铝质PIN,把PIN焊接在盖板上完成封口,如图11[24]所示。经过此工序电池内部完全被密封起来,PIN的焊接质量直接关系电池的密封程度,焊PIN不良会导致电池漏液、外观不良等问题。焊PIN过程中的主要缺陷是焊偏导致的成形不良及类似防爆阀的炸孔。

铝制PIN焊偏的问题主要是由热变形导致的。铝制的PIN厚度很低,在激光热源的作用下被迅速加热。在冷却过程中,已焊接区域由于应力积累发生变形,未焊区域倾斜翘起,导致最终全部焊接后铝PIN向一侧翘起。马可人等学者[24]通过优化激光焊接顺序解决这一问题,将原本铝PIN密封焊缝由闭合环缝形式转变为三点定位+缝焊的模式,大大降低了铝PIN侧偏的可能性。

2.4 电池极柱焊接

动力电池上设置有正极极柱和负极极柱,用于电能的输出及与外部电路的连接。其中,为了满足高容量的使用需求,动力电池一般需要串联或者并联成电池组使用,电池成组时其正负极柱与转接块之间的连接需要通过激光焊实现,如图12[23]所示。

电池极柱激光焊的主要问题同样是炸孔缺陷,其产生的原因和防爆阀的类似。极柱焊缝实质上是铝转接块和极柱的配合面,铝块孔直径仅为6 mm左右,此处极易残留冲压油、清洁剂等杂质。高能量密度的激光造成焊件温度激增,导致极柱处残留的杂质快速汽化,气泡逸出并克服熔池表面张力离开熔池造成炸孔缺陷。在这一过程中,脉冲激光功率的快速变化进一

步增加了形成炸孔的趋势。因此,除了加强焊前清洗,通过优化激光功率变化也能减少炸孔缺陷。耿立博[23]将常用的“一道焊”方式更改为两道焊,利用低功率的第一次焊接预热材料并排出气体,利用高功率的第二次焊接使熔深达到要求,如图13[23]所示。

2.5 极耳与汇流排的焊接

对于电动汽车而言,单个电池无论是输出能力还是容量都远远不能支持行驶所需,实际驱动汽车的是电池组。电池组由大量电池单元串、并联而成,这其中核心部件是汇流排。汇流排又称母排,它连接电池单元,将多个电池的输出叠加到一处,因而可以满足汽车动力的高功率需要。汇流排与电池极耳的连接通过激光焊接实现,此处的焊接质量将直接影响整个电池组的可靠性。在加工过程中,如果焊接不良,则会导致电池组内部电阻增大,降低供电能力;如果焊接过度,则有可能对附近的电池壳体造成损伤,造成电解液泄露等问题[16]。

动力电池的极耳与汇流排一般是由铝或铜材料制造而成,如图14[25]所示,因此汇流排的焊接接头形式一般是Al-Al同种或者Al-Cu,Al-Fe异种接头。焊接时的主要问题是气孔、热裂纹及异种金属界面脆性金属间化合物导致的强度降低[4]。

部分学者[25-27]通过工艺优化提升汇流排的焊接质量,通过改变激光功率、焊接速度、光束倾角和离焦量能减少焊接缺陷并獲得良好的焊缝成形。对于铝合金薄板件焊接,气孔通常是熔池卷入保护气或氧化膜分解析氢造成的。白健宇学者[25]证实通过加强焊接清洗并在合适的工艺区间内增大焊接速度可以减少汇流排焊缝中的气孔。

除了工艺优化,也有学者致力于优化激光光源本身的特性。黄易[28]和吴晓红[29]对比了准连续脉冲激光器和单模连续激光器的焊接效果,结果发现单模连续激光焊接效果要明显优于准连续脉冲激光,采用单模激光具有更大的工艺窗口且效率更高。其原因是准连续脉冲激光的焊缝本质上是一个个单一焊点叠加而成,在相邻焊点的重合处被热量叠加,更容易产生氧化、气孔和裂纹等问题。而连续激光功率输出稳定,更容易获得质量均一的焊缝。然而,由于铝、铜合金的反射率较高,脉冲激光的高峰值功率具有天然优势,为了达到相同的焊接效果,需要使用平均功率更高的连续激光和更好的光束质量,因而会大大增加生产成本。

Grabmann等学者[30]放弃了常规1 064 nm波长的脉冲激光器,转而采用515 nm的绿光激光器焊接铜片。铝、铜等高反材料对于短波激光具有更高的吸收率,因此能取得更好的焊接效果。

Zhu等学者[31]采用了大族激光推出的纳秒级脉冲激光器,通过超快螺旋线扫描的方式焊接Al-Cu异种接头,超短的激光脉冲能有效控制异种金属的界面反应。

针对Al-Fe体系的极耳与汇流排,笔者团队基于纳秒脉冲激光器也实现了优质连接。其中,纳秒激光的扫描间距对于Al-Fe异种接头的强度有重要影响[32]。扫描间距直接影响了焊接接头处的热量积累,如图15[32]所示,从而改变焊点处的熔深,进而决定了界面处Al和Fe元素的混合程度和最终金属间化合物的分布,接头强度因此发生变化。此外,Shu等学者[33]还发现脉冲频率与Al-Cu异种接头中的气孔率显著相关,如图16[33]所示,

通过优化脉冲频率能减少焊缝中的气孔缺陷,提升接头的力学性能。为了进一步调控异种金属的界面反应,提升Al-Fe接头的力学性能,Niu等学者[34]提出了基于中间元素调控冶金反应的思路,焊接时在Al-Fe接头界面处加入Cu箔,异种金属界面的冶金反应体系由原先的Al-Fe二元变为Al-Cu-Fe三元。Cu元素的存在能有效抑制Al和Fe元素在界面处的扩散,减少脆性的Al-Fe金属间化合物,提升接头强度,如图17[34]所示。

Asirvatham等学者[35]和Haddad等学者[36]分别在Al-Fe和Al-Cu搭接接头连续激光焊接中引入光束摆动来改善接头质量。摆动激光能够调制焊接区域的热量分布,抑制界面的金属间化合物层,并降低裂纹敏感性,如图18[35]所示。摆动激光焊接Al-Cu异种接头的承载能力大大提升。

Dimatteo等学者[37]调节了Al-Cu搭接接头激光焊的光斑尺寸,如图19[37]所示,发现减小光斑尺寸有利于降低热输入,从而抑制界面脆性金属间化合物,可以在保证强度和导电性的基础上减少界面缺陷。

3 智能焊接技术的应用

面向动力电池的激光焊接问题,通过各种工艺优化可以显著减少焊接缺陷。在此基础上,通过摆动光束、脉冲波形调制等激光技术的帮助还可进一步提升焊接质量。然而,这些前端优化只能为动力电池焊接产业的发展提供基础支持,提高实际生产率,保证电池制造的连续性、一致性和高效性还需要依赖智能化焊接技术[38]。例如,动力电池组在实际使用中通常还需要连接线路板,用于控制各个电池在统一频率下工作。在装配过程中,线路板难以直接观察,人工操作无法精准定位焊接位置。黄世晅学者[39]将机器视觉与激光,通过工业相机和机器学习算法代替人工识别定位焊缝,其定位误差小于0.05 mm。动力电池极耳与汇流排的焊接质量对激光加工距离十分敏感,激光头到焊接面距离的波动容易导致虚焊,采用机器视觉测距实现精密跟踪,保持加工距离不变,可以方便地解决这个问题[40-41]。

除了可以代替人工完成焊接,智能化技术还能进一步帮助控制焊接过程,提升焊接质量。Seibold等学者[42]设计了一套闭环控制系统,该系统能动态监测Al-Cu搭接接头脉冲激光焊接的等离子体发射光谱,依据光谱信息确定界面处铝铜元素的混合情况。脉冲激光焊接时间的闭环控制过程如图 20和图21[42]所示,利用反馈系统动态控制激光器的脉冲时间,在铝铜界面过度混合时立刻结束脉冲,从而减少界面脆性金属间化合物,提高接头强度。

智能激光焊接技术在焊接缺陷的识别中也有重要应用。在大批量生产时,动力电池上各处焊缝很容易出现焊穿、焊偏、虚焊等缺陷。目前识别这些缺陷仍以人工检测为主,存在检测效率低和检测精度差等问题。智能化缺陷识别利用机器代替人眼对物体进行检测、测量、识别,具有高精度,高效率和检测稳定等特点。利用工业相机组成的视觉系统检测电池极耳激光焊接的虚焊、焊偏、翻折等缺陷,其准确率达到95%以上[43-44]。在动力电池的外壳焊接[45-46],防爆阀密封焊接[47]等多个加工过程中,智能化缺陷识别都有望取代人工检测,进一步推动行业发展。

4 结束语

(1)目前动力电池中激光焊接的主要问题是气孔、裂纹、成形不良、炸孔等焊接缺陷。这些缺陷导致电池组强度降低、密封性和导电性下降,引发电池爆炸、漏液和发热等一系列安全问题。针对这些问题,大量研究着眼于工艺优化,通过调整激光焊接的功率、脉冲宽度、焊接速度、离焦量等参数可以有效减少缺陷。

(2)在工艺优化的基础上,部分学者探索了激光光源特性对动力电池焊接质量的影响。激光脉冲波形、光斑半径、光束路径、激光波长等光束特性对焊接质量都有显著的影响,能进一步消除焊接缺陷。针对激光光源特性的优化值得开展更多的研究。

(3)随着动力电池市场和产业规模的扩大,为了提升激光焊接的效率,推广智能化技术是大势所趋。前端的焊接工艺优化和技术升级为动力电池激光焊接的发展奠定了基础,而智能化技术则是其推广和应用的重要工具。以激光焊接路径规划、焊缝识别、缺陷识别、质量监测等为代表的智能化技术也是未来的研究热点之一。

参考文献

[1] 成健, 黄易, 杨新龙, 等. 动力电池用铝合金准连续脉冲激光焊接特性研究[J]. 應用激光, 2018, 38(6): 953-958.

[2] Wang L, Xu X, Wang K, et al. Effect of shielding gas and defocusing on porosity during laser beam welding of 7A52 alloy[J]. China Welding, 2020, 29(3): 20-25.

[3] 吴希. 铝铜异种金属激光焊接机理研究[D]. 上海: 上海工程技术大学硕士学位论文, 2018.

[4] Sadeghian A, Iqbal N.A review on dissimilar laser welding of steel-copper, steel-aluminum, aluminum-copper, and steel-nickel for electric vehicle battery manufacturing[J]. Optics & Laser Technology, 2022, 146: 107595.

[5] 胥军, 孟新委, 贺国清, 等. 动力电池箱底板搅拌摩擦焊数值模拟及焊接顺序优化[J]. 西安交通大学学报, 2021, 55(7): 88-96.

[6] 高培虎, 付瑞涛, 高鑫, 等. 车用动力电池箱体镁合金构件焊接分析[J]. 热加工工艺, 2022, 51(9): 137-141.

[7] 巫飞彪, 周博俊. 搅拌摩擦焊在新能源汽车电池下壳体焊接工艺中的应用[J]. 机电工程技术, 2021, 50(11): 231-235.

[8] 胡大武, 张桂源, 曹鹏程, 等. 新能源汽车电池包关键连接技术[J]. 金属加工(热加工), 2020(8): 10-13.

[9] 刘美娜. 新能源汽车电池包下壳体焊接工艺分析[J]. 汽车工艺与材料, 2018(12): 37-39.

[10] 付秀. 激光焊接技术在小微电子行业的应用[J]. 现代职业教育, 2020(47): 162-163.

[11] 朱宝华, 胡学安. 光纤激光器在锂电池焊接中的应用[J]. 焊接技术, 2014, 43(9): 47-50.

[12] 刘泽宇, 徐腾飞, 李庆, 等. 激光焊接在锂离子电池制造的应用研究[J]. 机械设计与制造, 2020(4): 161-163.

[13] 李林贺, 邓适. 动力电池壳体激光焊接工艺[J]. 焊接技术, 2013, 42(7): 30-32.

[14] 李庆, 张春杰, 黄展鹏, 等. 锂离子动力电铝壳激光焊分析[J]. 焊接技术, 2020, 49(2): 44-47.

[15] 许为柏. 动力电池外壳激光高速焊接工艺[J]. 电焊机, 2014, 44(1): 84-86.

[16] 郭永强. 汽车动力电池外壳用铝合金的激光焊接脉冲波形对焊接效果的影响[C]// 上海: 上海市激光学会2013年学术年会, 2013: 36-38.

[17] 王中林. 动力电池外壳激光焊接试验分析[J]. 焊接技术, 2012, 41(7): 11-13.

[18] 单绍平, 钟恩松. 汽车动力电池壳3003铝合金光纤激光焊接工艺研究[J]. 轻合金加工技术, 2020, 48(4): 62-66.

[19] 呂贤良, 智小冬, 顾恩泽. 电池模组铝合金壳体部件振镜焊接工艺[J]. 焊接, 2018(12): 33-36.

[20] Zhou X, Zhao H, Liu F, et al. Effects of beam oscillation modes on microstructure and mechanical properties of laser welded 2060 Al-Li alloy joints[J]. Optics & Laser Technology, 2021, 144: 107389.

[21] 杨晟, 何琼, 吴轩, 等. 动力电池防爆阀激光焊工艺[J]. 焊接技术, 2018, 47(6): 54-56.

[22] 耿立博, 杨亚涛, 富宏亚. 基于温度场模拟的防爆阀激光焊接工艺[J]. 焊接, 2017(9): 18-21.

[23] 耿立博. 汽车动力电池盖板激光焊接工艺研究[D]. 哈尔滨:哈尔滨工业大学硕士学位论文, 2017.

[24] 马可人, 李城剑, 张岩. 方壳锂离子电池封口焊接工艺[J]. 电源技术, 2020, 44(9): 1266-1269.

[25] 肖礼军. 新能源汽车电池极耳激光焊接焊缝成形及组织性能研究[D]. 上海: 上海应用技术大学硕士学位论文, 2021.

[26] 白健宇. 新能源汽车电池母排激光焊接工艺研究[D]. 长春: 长春理工大学硕士学位论文, 2017.

[27] Sun T, Franciosa P, Ceglarek D.Effect of focal position offset on joint integrity of AA1050 battery busbar assembly during remote laser welding[J]. Journal of Materials Research and Technology, 2021, 14: 2715-2726.

[28] 黄易. 汽车动力电池用铝合金激光焊接特性试验研究[D]. 武汉: 湖北工业大学硕士学位论文, 2020.

[29] 吴晓红. 电池连接片紫铜激光焊接工艺研究[J]. 应用激光, 2020, 40(1): 62-66.

[30] Grabmann S, Tomcic L, Zaeh M F. Laser beam welding of copper foil stacks using a green high power disk laser[J]. Procedia CIRP, 2020, 94: 582-586.

[31] Zhu B, Zhen L, Xia H, et al. Effect of the scanning path on the nanosecond pulse laser welded Al/Cu lapped joint[J]. Optics & Laser Technology, 2021, 139: 106945.

[32] Shu F, Niu S, Zhu B, et al. Influence of scan line spacing on nanosecond pulse laser welding of 6063 Al to steel thin sheets[J]. Optics & Laser Technology, 2022,145: 107497.

[33] Shu F, Niu S, Zhu B, et al. Effect of pulse frequency on the nanosecond pulsed laser welded Al/steel lapped joint[J]. Optics & Laser Technology, 2021,143: 107355.

[34] Niu S, Li Q, Zhu B, et al. Microstructure and mechanical properties of nanosecond pulsed laser welded Al-Cu-steel laminated structures[J]. Science and Technology of Welding and Joining, 2022, 27(3): 176-185.

[35] Chelladurai Asirvatham M, Collins S, Masters I. Laser wobble welding of steel to aluminium busbar joints for Li-ion battery packs[J]. Optics & Laser Technology, 2022, 151: 108000.

[36] Haddad E, Chung W S, Katz O, et al. Laser micro welding with fiber lasers for battery and fuel cell based electromobility[J]. Journal of Advanced Joining Processes, 2022, 5: 100085.

[37] Dimatteo V, Ascari A, Liverani E, et al. Experimental investigation on the effect of spot diameter on continuous-wave laser welding of copper and aluminum thin sheets for battery manufacturing[J]. Optics & Laser Technology, 2022, 145: 107495.

[38] 张健, 张卫, 张庆茂, 等. 动力电池外壳的激光自动化焊接技术研究[J]. 应用激光, 2013, 33(2): 173-176.

[39] 黄世晅, 梁世民, 屠锋, 等. 机器视觉技术在新能源电池线路板焊接中的应用方法[J]. 制造业自动化, 2022, 44(3): 171-175.

[40] 林哲. 基于激光测距的软包动力电池极耳自动焊接系统[D]. 福州: 福建工程学院硕士学位论文, 2021.

[41] 徐劼. 机器视觉在新能源电池模块总线激光焊接中的应用[J]. 汽车与配件, 2017(8): 70-73.

[42] Seibold M, Schricker K, Bergmann J P. Systematic adjustment of the joining time in pulsed laser beam welding of aluminum-copper joints by means of a closed-loop control[J]. Journal of Advanced Joining Processes, 2022, 5: 100104.

[43] 李俊男. 机器视觉在软包动力锂电池极耳焊接缺陷检测中的应用[D]. 福州: 福建工程学院硕士学位论文, 2020.

[44] 高堂盼. 基于机器视觉的锂电池极耳焊接缺陷检测技术研究与分析[J]. 機电工程技术, 2021, 50(7): 187-190.

[45] 付超超. 基于机器视觉的动力电池盒盖缺陷检测系统研究[D]. 广州: 广东工业大学硕士学位论文, 2020.

[46] 莫之剑, 范彦斌, 彭明仔. 基于3D机器视觉动力电池焊缝质量检测方法[J]. 机电工程技术, 2020, 49(4): 1-3.

[47] Yang Y, Yang R, Pan L, et al. A lightweight deep learning algorithm for inspection of laser welding defects on safety vent of power battery[J]. Computers in Industry, 2020, 123: 103306.

杨彪简介: 博士研究生;主要从事智能化激光加工技术的研究;21B909114@stu.hit.edu.cn。

檀财旺简介: 通信作者,博士,教授;主要从事激光焊接与增材制造技术的研究;已发表论文70余篇;tancaiwang@hitwh.edu.cn。