戊烷精分装置生产工艺优化

2023-03-13李宏洋

李宏洋

(大庆油田化工有限公司轻烃分馏分公司,黑龙江大庆 163000)

在石油化工生产中,有大量的副产物轻烃,这些轻烃以C3~C8烃类物质为主,早期只把这些轻烃类物质作为轻烃燃料使用,由于没有进行深加工,轻烃的附加值没有被发挥出来。随着油气资源深加工技术工艺不断成熟,加之石油资源紧缺,轻烃物质深加工日益成熟。在轻烃物质中,碳五是一种重要的化工产品,其附加值较高,对碳五深加工可以生产出较多的高附加值的产品。碳五以正戊烷和环戊烷为主,由于二者沸点接近,对碳五进行深加工,生产高纯度的戊烷产品对生产工艺及能耗要求较高。因此,加强对戊烷产品生产工艺技术优化,降低生产成本,提高产品纯度,对于提升企业经济效益具有重要意义。

1 戊烷产品的用途

戊烷产品具有无毒无害、温室效应低、安全环保等特点,在制冷行业得到广泛应用,可以作为聚苯乙烯或聚氨酯泡沫发泡剂使用。在聚苯乙烯发泡剂应用方面,戊烷具有生气量大、发泡效率高等优点,并且形成的发泡塑料软硬合适,成型效果好,作为包装材料效果好。环戊烷与异戊烷混合制造聚氨酯泡沫塑料不仅生产成本较低,而且生产的泡沫密度较小,应用较为普遍。

戊烷产品可以作为化工原料进行深加工,如异戊烷可以生产异戊二烯、异戊烯等,正戊烷制造正戊醇等;正戊烷和异戊烷混合,经过多种生产工序,可以得到戊醇;环戊烷作为化工原料,可以进行深加工得到氯代环戊烷等,具有广泛的应用。

可以利用戊烷裂解得到乙烯,利用正戊烷裂解得到乙烯不仅收率较高,且生产效率较高。异戊烷裂解也可以得到乙烯,但相较于正戊烷,异戊烷裂解的收率明显降低,但其他副产品收率高于正戊烷。环戊烷由于开环难度较大,用其生产乙烯收率相对较低,但生产芳烃的效率较高。

戊烷还可以作为燃料,其作为燃料不会产生环境污染,且燃烧值高,价格相对较低,可以在一定程度上替代常规燃料。相较于天然气和液化天然气,依赖集气管网或灌装,投资较大,且使用不方便的情况,使用戊烷燃气投资较少,建站方便,在一定条件下是较为理想的选择。

戊烷还可以通过异构化来生产高辛烷值的轻汽油。在轻石脑油中,通过将正戊烷进行异构化得到异戊烷,可以提高其调和辛烷值,使得轻石脑油整体的调和辛烷值得到提升。由于轻汽油用途有限,对其进行异构化,提升其调和辛烷值,用作汽油油品,是一个较好的提升其市场前景的措施。

2 戊烷生产方法

戊烷生产最常见的方式有加氢工艺和精馏工艺。加氢工艺主要是使用裂解抽余碳五进行加氢来生产戊烷,在生产过程中,需要加入加氢催化剂,加氢能够将碳五中烯烃变成烷烃,使碳五中的烷烃含量极大提高,可以达到98%,加氢处理后,得到高纯度烷烃,然后再进行精细分馏,将碳五中正戊烷、异戊烷分离出来,得到高纯度的戊烷产品。

戊烷精馏使用的原料多为轻烃,这种轻烃原料中硫和烯烃含量低,易于分馏。在戊烷分馏方面,正戊烷与异戊烷物理性质存在差别,首先是二者沸点存在差别,沸点存在8.2℃的差别,采用分馏可以将二者分离。在分馏工艺方面,无需化学工艺,使用物理工艺即可分离,安全环保,没有副作用。这种生产工艺不需要进行脱硫等流程,所以操作相对简单,生产成本较低,优势较大。这种生产方式的关键是选择合适的轻烃原料,能够生产出纯度较高的戊烷产品。

以上两种生产工艺对原料要求较高,当原料中含有硫等物质时,需要通过加氢或者分馏前,对原料进行脱硫等操作,去除掉原料中的硫,提高原料的纯度,达到进行分馏的要求。

3 戊烷生产原料及工艺

石油化工企业根据生产需求,选择合适的原料生产戊烷,如表1所示,选择的轻烃原料中硫的含量较低,同时烯烃含量较低,原料中的异戊烷和正戊烷具有较高含量,其主要组成有正戊烷、异戊烷,碳四以下成分、碳六以上成分、二甲基二丁烯、二甲基一丁烯等。

表1 戊烷生产原料组分

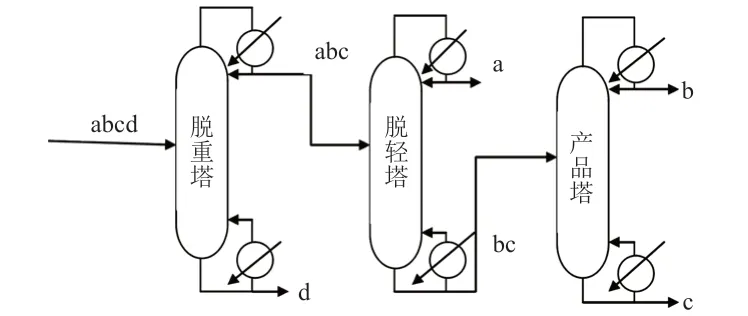

以上轻烃原料中基本不含硫,烯烃成分含量也较低,可以对戊烷直接进行普通精馏。利用正戊烷与异戊烷沸点之间的差别(两种成分沸点差别8.2℃),直接采用物理方法,工艺流程简单,可以分馏得到纯度超过95%的戊烷,生产过程为全物理过程,无毒副作用,也不需要对原料进行脱烯烃或者脱硫操作,生产成本较低。分离流程如图1所示,原料依次经过三个塔,abcd对应的成分为碳四、异戊烷、正戊烷、碳六组分。原料首先经过脱重塔,从塔底分离出原料中碳六成分,然后通过脱轻塔,从塔顶分离出碳四成分,最后原料进入产品塔,分别分离出正戊烷和异戊烷,得到的戊烷纯度较高,可以达到95%以上。

图1 戊烷分离流程图

以上原料中不含烯烃及硫化物,组分主要为烃类物质,且不同烃类物质存在一定物理性质差异,方便进行分馏分离。整个生产流程操作无需高压,采用理想状态下进行模拟,分析生产流程中各分离塔分离效率,如表2所示,由于操作压力不高,分馏塔塔顶使用冷却水降温,分馏塔底使用蒸汽进行加热,对蒸汽要求不高,整个生产流程都是在低压条件下进行,操作成本较低,通过模拟分析,各塔分离效率较高,且在产品塔能够得到纯度较高的正戊烷、异戊烷,经济效益较好。

表2 各塔分离效率分析

4 戊烷精馏工艺优化及节能

针对戊烷生产流程,可以进行优化,以降低操作温度、提高戊烷分馏效率,达到节能的目的。

1)不改变工艺流程的节能优化技术

在节能方面,可以充分利用反应釜的余热,提高能量利用率,还可以改进进料塔,用规整填料塔替换板式塔,提高进料效率。此外,还可以应用先进的控制技术来提高精馏效率。可以通过以下几种方式来提高精馏效率:①加强物料平衡的控制。这种控制技术对于对产品纯度要求不高的生产流程具有明显优势,同时这种控制技术要求生产过程中挥发度较低,可通过调节流量来提高产品的纯度。②前馈控制,这种方式成本较低,特别是对于原料组分稳定,以及进料稳定的流程具有较大优势。③采用集散控制系统,这种控制系统较为稳定,且能够精确控制各个流程,在一定程度上能够降低回流比裕量,节能效果明显。

2)改变工艺流程的节能优化技术

可以对分离塔塔序进行优化。分离塔顺序直接影响分离效率,影响能耗。在具体设置中,通常在生产流程的末端设置最难分离的组分,难分离的组分对蒸汽需求量大,回流比大,如果设置在生产流程的前端,会浪费较多能量。如果对产品纯度要求较高,应该设置在流程的末端,前面的流程中分离出较多的其他组分,剩余组分较少,末端分离难度降低,得到的产品成分纯度更高,同时能耗也降低。

可以通过增加塔侧线来节能。对于一些特殊情况,可以通过增加塔侧线来优化工艺流程。如生产流程要生产3种或更多的产品,并且对产品的纯度和收率要求不高,这种情况可以通过增加塔侧线来提高生产效率。此外,对于原料中含有较多杂质,且杂质成分相差较大,也可以通过增加塔侧线来提高效率。

采用多股进料来降低能耗。对于生产流程中需要两种或多种原料,可以进行多股进料,来减小损失,降低回流比,提高节能效果。可以采取共沸精馏或者萃取精馏,这种分馏方式对于挥发度较低的产品,能够起到较好的分离效果。

通过提高生产过程中的热能利用效率,达到节能效果。可以采取中间换热的方式,不改变生产流程的热负荷,合理分配能量,通常将能量分配到流程中间的分馏塔。要达到这种效果,需要使用中间再沸塔,可以把前面分馏塔塔底的能量利用到中部分馏塔,还可以使用中间冷凝器,将分馏塔顶部冷凝的负荷进行转移,通过能量的转移利用,可以减少能量损失,达到节能效果;可以使用热耦精馏,达到节能效果。热耦精馏需要使用特殊的精馏塔,这种精馏塔节能效果好,其组较为复杂,由主分馏塔和副分馏塔组成,结构较常规分馏塔复杂得多。热耦精馏塔能量利用率较高,节能效果好,虽然分馏塔价格相对较高,但整体使用成本较低,总体经济效益较好。另外有部分热耦精馏塔,这种精馏塔生产流程分为主塔和侧线塔,达到节能效果。差压热耦合精馏。差压热耦精馏塔由两部分组成,这两部分存在压差,在高压部分,塔顶的蒸汽可以再利用,作为低压部分塔底的热能使用,通过充分利用热能,达到提高能量利用的目的;最后,可以采用多效精馏达到节能效果。这种分馏方式适用于原料中有多种混合物,在分离过程中,通过优化分馏流程,将高压塔设置在流程前端,通过压力递减,将高压塔冷凝过程中产生的热量用于低压塔加热能量,达到高效利用能量的目的,实现节能效果。

5 结束语

戊烷产品具有温室效应小、安全环保等优势,在制冷行业得到广泛应用,其附加值高,生产高纯度戊烷产品能够提高市场竞争力。石油化工行业会产生大量轻烃类副产品,利用轻烃生产戊烷,具有较好的经济效益。对于轻烃原料生产戊烷过程中存在能耗高、成本高等问题,需要不断优化生产工艺,采用改进工艺设备及调控方式,提高戊烷产品收率、降低能耗,提高产品竞争力和经济效益。