切削参数对树脂聚酰胺-66材料的切削性能影响*

2023-03-10张继林沈建成贾海深梁泽芬张得福

张继林 沈建成 贾海深 梁泽芬 张得福

(①兰州工业学院甘肃省精密加工技术及装备工程研究中心,甘肃 兰州 730050;②兰州工业学院绿色切削加工技术及应用甘肃省高校重点实验室,甘肃 兰州 730050;③兰州工业学院,甘肃 兰州 730050)

随着科学技术和社会的发展,工程塑料具有一些优于金属材料的特性。聚酰胺-66是一种典型的热塑性树脂,其密度低、强度高、耐腐蚀、耐磨性和韧性好等优异特点,广泛应用在机械附件、针织、电力电子等工程领域[1−2]。聚酰胺-66轴承、齿轮等零件一般用直接成型,但是为了保证其质量精度必须经过切削加工。在切削热塑性树脂时,切削热使工件具有一定的塑性,形成带状的切屑,切削过程与切削塑性金属有点类似,但是切削机理与金属大不相同,那么切削参数的选择也有较大区别[3−5]。

目前,国内外学者对工程塑料有一些研究。王胜[6]采用UG软件对成形塑料尼龙的高速钢车刀进行建模,并设计出特定形状的高速钢车刀。凡宁[7]等人采用有限元方法计算了不同前角下尼龙66工件和切屑的切削温度随时间的变化,表明刀具前角对工件切削温度影响很大。Paiman S[8]等人基于正交阵列实验设计方法,对尼龙66进行切削力的影响研究,表明切削刃角、夹角和刀尖半径对切削力影响程度降低。Bandit S[9]等人基于切屑类型研究车削条件对尼龙切削力和表面粗糙度的影响。切削参数及其交互作用对聚酰胺-66切削性能的影响复杂,需要利用数学统计工具才能够揭示切削参数之间的影响规律。

响应面法(RSM)是基于实验设计、模型建立和数据分析揭示影响因素之间的交互作用,能够弥补仅单因素对试验的影响,进而对实验条件寻优的建模方法,能够获得精度高、预测性好的非线性数学模型,其中BBD(box-benhnken design)是采用多元方程拟合因素和响应值之间的函数关系,具有实验次数少、回归方程精度高等特点[10−14]。同时金刚石车刀切削加工中不粘刀,具有良好的综合性能。笔者基于刀具-工件-机床的切削系统,采用单因素和响应面法分别分析聚酰胺-66材料在车削过程中的切削力、切削温度以及粗糙度的变化,探讨车削加工切削参数对聚酰胺-66材料的影响规律,为后续实际加工提供理论支持。

1 试验部分

1.1 试验材料及装置

采用熔点150~250 ℃、相对密度1.05~1.15的热塑性树脂聚酰胺-66。试验用机床为沈阳机床股份有限公司生产的CAK5085si数控车床,主电机功率7.5 kW,如图1所示。刀具采用刀尖为金刚石的自制车刀,其前角γ0=20°,后角α0=15°,刃倾角λs=0,刀尖圆弧半径为0.6 mm,如图2所示。采用日本三丰便携式表面粗糙度测量仪SJ210,如图3所示。采用瑞士奇石乐公司(Kistler)生产的Kistler 9257B三向测力仪系统,如图4所示。采用浙江大立科技股份有限公司生产的DM63-37在线测温红外热像仪,如图5所示。

图1 CAK5085si数控车床

图2 刀具

图3 粗糙度测量仪

图4 Kistler测力系统

图5 大立DM63-37 红外温度探测器

1.2 试验方法

选择对切削力(Y1)、切削温度(Y2)和粗糙度(Y3)具有显著影响的3个因素:切削速度v(X1)、进给量f(X2)和背吃刀量ap(X3),采用单因素试验法设计方案及结果见表1。使用Design-expert软件,采用三因素三水平的中心组合设计方法(BBD),切削试验因子与水平见表2。搭建试验平台进行试验,并记录试验结果。将稳定切削段测得的3项切削力分别取平均值,再计算合力F,同时测得的切削温度和粗糙度也取平均值,分别分析单因素和响应面法下切削参数对切削性能的影响。

表1 单因素试验设计方案及实验结果

表2 Box-Benhnken试验设计的因素与水平

2 结果与讨论

2.1 单因素分析切削参数对切削性能的影响

图6~8是根据表1试验结果获得的切削参数与切削力、切削温度和粗糙度直观分析图。由此可以看出切削参数对切削力、切削温度和粗糙度的影响程度及变化趋势。

由图6可知,随着切削速度的增加,切削力逐渐降低,当切削速度从80 m/min增加到200 m/min时,切削力约为原来的0.76倍,切削速度在110~170 m/min范围内切削力变化相对平缓,切削速度影响相对较小;随着进给量的增加,切削力逐渐增加,当进给量从0.10 mm/r增加到0.30 mm/r时,切削力约为原来2.16倍,这主要是由于进给量增加,切削层公称面积AD增加,切削功增加,切削力相应增大;随着背吃刀量的增加切削力增加,当背吃刀量从2.0 mm增加到4.0 mm时,切削力约为原来的1.93倍,这主要是背吃刀量增加,切削层公称面积AD增加,随之切削力增加。

图6 切削参数与切削力之间的关系

由图7可知,随着切削速度的增加,切削温度逐渐增加,当切削速度从80 m/min增加到200 m/min时,切削温度约为原来的1.48倍,虽然切削力降低了,但是刀具后刀面与已加工表面之间摩擦加剧,导致切削温度增加;随着进给量的增加,切削温度逐渐增加,当进给量从0.10 mm/r增加到0.30 mm/r时,切削温度约为原来1.41倍;随着背吃刀量的增加切削温度增加,当背吃刀量从2.0 mm增加到4.0 mm时,切削温度约为原来的1.38倍。进给量和背吃刀量的增加,使切削层的面积增加,切削温度增加。

图7 切削参数与切削温度之间的关系

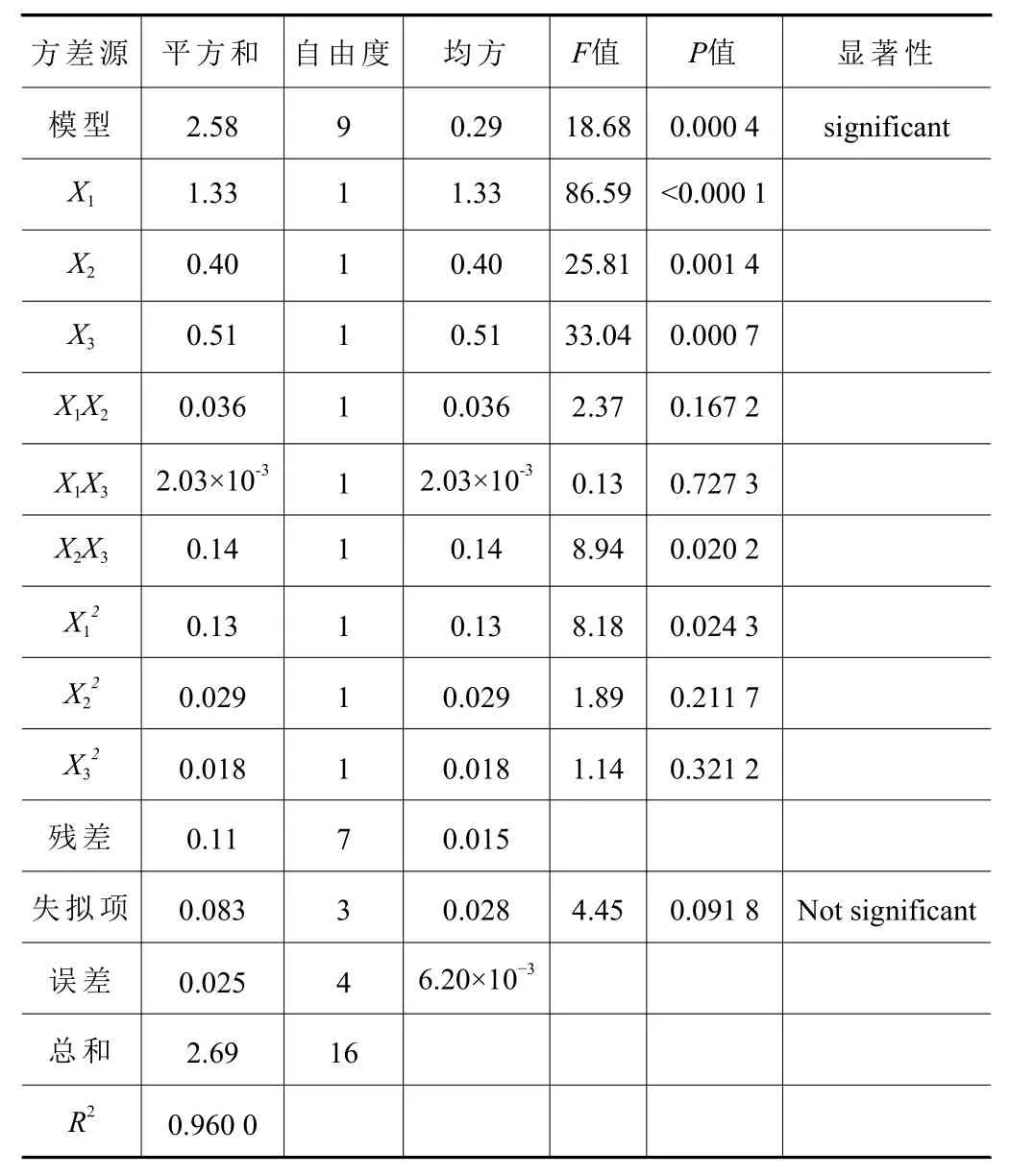

由图8可知,随着切削速度、进给量和背吃刀量的增加,粗糙度都逐渐增加,当切削速度从80 m/min增加到200 m/min时,粗糙度约为原来的2.14倍;当进给量从0.10 mm/r增加到0.30 mm/r时,粗糙度约为原来2.21倍;背吃刀量从2.0 mm增加到4.0 mm时,粗糙度约为原来的1.76倍。这是切削过程中切削力和切削热共同作用的结果。

图8 切削参数与粗糙度之间的关系

综上所述,当切削速度为140 m/min、进给量为0.10 mm、背吃刀量为3.0 mm时,切削力、切削温度和粗糙度分别为53.743 N、147.9 ℃和0.820 μm,此时切削力最小;当切削速度为80 m/min、进给量为0.20 mm及背吃刀量为3.0 mm时,切削力、切削温度和粗糙度分别为111.043 N、144.2 ℃及0.803 μm,此时切削温度最低;当切削速度为140 m/min、进给量为0.20 mm及背吃刀量为2.0 mm时,切削力、切削温度和粗糙度分别为56.963 N、155.2 ℃及0.752 μm,此时粗糙度最小。当切削力最小和切削温度最低时,背吃刀量都是0.3 mm;当切削力最小和粗糙度最小时,切削速度都是140 m/min;当切削温度最低和粗糙度最小时,进给量都是0.2 mm。同时依据相关文献资料[4,15],响应面法采用表2的试验方案。

2.2 响应面法分析切削参数对切削性能的影响

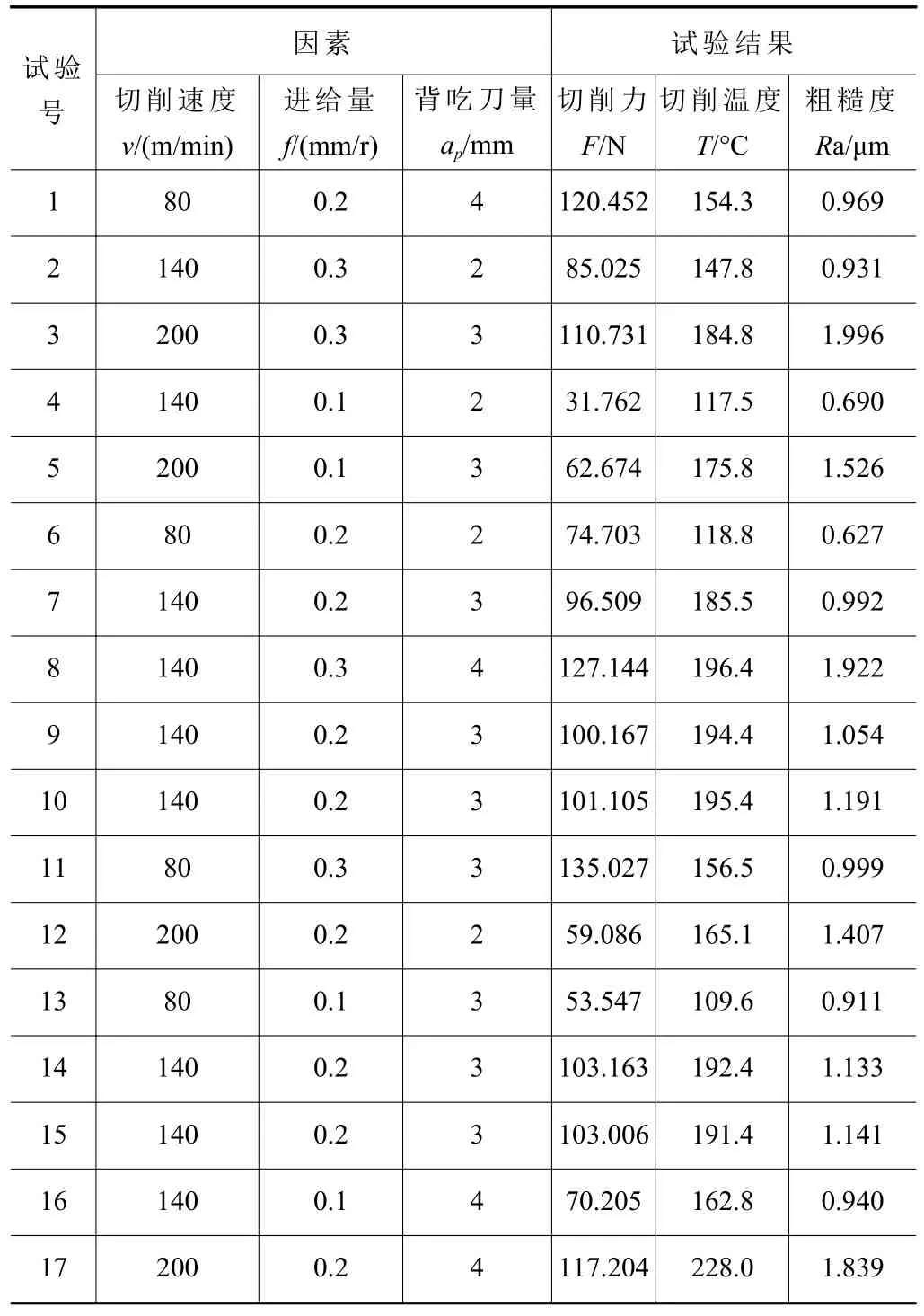

Box-Benhnken试验设计及试验结果见表3,采用二次回归模型进行拟合[15],公式如下。

表3 Box-Benhnken设计及实验结果

式中:Yi为响应值;xi、xj为设计变量;a0为常数;ai、aii和aij为回归系数;k为设计变量个数。

采用Design-Expert软件根据式(1)对试验数据进行二次回归分析,分别获得切削力、切削温度和粗糙度的非线性二次回归模型,即式(2)~(4)。对上述回归模型进行方差分析和显著性检验,结果见表4~6。方差分析结果中的F值和P值分别为因素的显著性与模型的可靠性和结果可信程度的递减指标,它们之间以一定的统计学原理相关联[16],F值越大、P值越小说明二次回归模型越可靠,R2值越大说明模型的拟合度越高[17−18]。

表4 切削力—响应面模型方差分析结果

对切削力模型(Y1)方差分析见表4所示,模型的F值为69.49,对应的P值为<0.000 1(P<0.05),且失拟项P=0.070 8(P>0.05),表明切削力的二次回归模型具有较高可靠度。其中,一次项X2(P<0.000 1)和X3(P<0.000 1)对切削力影响极显著;二次项(P=0.000 9)和(P=0.002 9)对切削力影响显著;交互项X1X3(P=0.217 3)和X2X3(P=0.699)对切削力影响不显著;确定系数R2=0.988 9(>0.8),表明该模型的预测值与试验值之间的相关性达98.89%,模型拟合度较高(见图9)。因此,该模型可对影响切削力的最佳切削参数进行预测。

图9 切削力预测值与试验值对比

对切削温度模型(Y2)方差分析见表5所示,模型的F值为85.16,对应的P值为小于0.000 1(P<0.05),且失拟项P=0.250 5(P>0.05),表明切削温度的二次回归模型具有较高可靠度。其中,一次项X1、X2和X3的P值都小于0.001,它们都对切削温度影响极显著;二次项(P=0.001)、(P<0.000 1)和(P=0.000 7)的P值都小于0.05,它们也都对切削温度影响显著;交互项X1X2(P=0.004 7)对切削温度影响显著;确定系数R2=0.990 9(>0.8),表明该模型的预测值与试验值之间的相关性达99.09%,模型拟合度较高(见图10)。因此,该模型可对影响切削温度的最佳切削参数进行预测。

表5 切削温度—响应面模型方差分析结果

图10 切削温度预测值与试验值对比

对粗糙度模型(Y3)方差分析见表6所示,模型的F值为18.68,对应的P值为0.000 4(P<0.05),且失拟项P=0.091 8(P>0.05),表明粗糙度的二次回归模型具有较高可靠度。其中,一次项X1(P<0.000 1)、X2(P=0.001 4)和X3(P=0.000 7)都对粗糙度影响极显著;二次项(P=0.211 7)和(P=0.321 2)对粗糙度影响不显著;交互项X2X3(P=0.020 2)对粗糙度影响显著;确定系数R2=0.960 0(>0.8),表明该模型的预测值与试验值之间的相关性达96.00%,模型拟合度高(见图11)。因此,该模型可对影响粗糙度的最佳切削参数进行预测。

表6 粗糙度—响应面模型方差分析结果

图11 粗糙度预测值与试验值对比

2.2.1 切削参数对切削力的影响

图12所示为切削力与切削参数的3D响应曲面。从图12a可知,进给量由0.30 mm降为0.10 mm过程中,切削速度越大,切削力越小;当进给量由小变大时,切削力随着切削速度的增加而减小。从图12b可知,背吃刀量由4 mm降为2 mm过程中,切削速度越大,切削力越小;当背吃刀量由小变大时,切削力随着切削速度的增加而减小。从图12c可知,背吃刀量由4 mm降为2 mm过程中,进给量越大,切削力越大;当背吃刀量由小变大时,切削力随着进给量的增加而增大。

图12 切削力与切削参数的3D响应面

2.2.2 切削参数对切削温度的影响

图13所示为切削温度与切削参数的3D响应曲面。从图13a可知,当固定背吃刀量时,随着切削速度和进给量的增加,切削温度都是呈现先增大后减小的趋势,切削速度在140 m/min左右和进给量在0.20 mm/r左右的范围内较合适,表明切削速度和进给量交互作用有最大值。从图13b可知,当固定进给量时,随着切削速度和背吃刀量的增加,切削温度都是呈现一直增大的趋势,背吃刀量由2.0 mm增加到4.0 mm过程中,切削速度越小,切削温度增幅越小,切削速度越大,切削温度增幅越大。从图13c可知,当固定切削速度时,随着进给量和背吃刀量的增加,切削温度都是呈现先增大后减小的趋势,进给量在0.20 mm左右和背吃刀量在3.0 mm左右的范围内较合适,表明进给量和背吃刀量交互作用有最大值。

图13 切削温度与切削参数的3D响应面

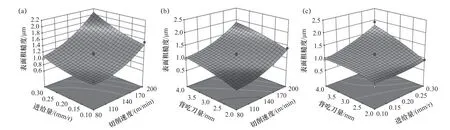

2.2.3 切削参数对粗糙度的影响

图14所示为粗糙度与切削参数的3D响应曲面。从图14a可知,随着切削速度和进给量的增加,粗糙度逐渐增加,切削速度和进给量越低,粗糙度增幅越小,切削速度和进给量越高,粗糙度增幅越大。从图14b可知,随着切削速度和背吃刀量的增加,粗糙度逐渐增加,切削速度和背吃刀量越低,粗糙度增幅越小,切削速度和背吃刀量越高,粗糙度增幅越大。从图14c可知,随着进给量和背吃刀量的增加,粗糙度呈现增大的趋势。

图14 粗糙度与切削参数的3D响应面

2.2.4 切削参数优化与试验对比

针对切削参数与切削力、切削温度和粗糙度的回归模型,运用Design-Expert软件中Optimization功能,以切削力最小、切削温度最低和粗糙度最小为条件,求解回归模型得到最优切削参数为切削速度90.02 m/min、进给量0.11 mm/r及背吃刀量2.0 mm,此时预测的切削力、切削温度和粗糙度分别为31.762 N、90.1 ℃和0.694 μm。利用最优切削参数进行试验获得切削力、切削温度和粗糙度的试验数据分别为32.558 N、92.6 ℃和0.732 μm,误差率分别为2.44%、2.59%和5.19%,验证了模型的可靠性。

3 结语

笔者以树脂聚酰胺-66材料为研究对象,利用单因素和响应面法进行试验方案设计,研究切削参数对其切削性能的影响,得出以下结果:

(1)随着切削速度的增加,切削力逐渐降低,切削温度和粗糙度逐渐增加;随着进给量和背吃刀量的增加,切削力、切削温度和粗糙度逐渐增加。

(2)运用Design-Expert软件对试验数据进行分析,建立切削力、切削温度和粗糙度的回归模型,其拟合精度分别为98.89%、99.09%和96.00%,分析了切削参数交互作用对树脂聚酰胺-66材料切削性能的影响,切削力最小、切削温度最低和粗糙度最小为条件,最优切削参数为切削速度90.04 m/min、进给量0.11 mm/r、背吃刀量2.0 mm。

(3)在最优切削参数条件下进行切削试验,与预测结果对比,得出切削力分别为32.558 N和31.762 N;切削温度分别为92.5 ℃和90.2 ℃;粗糙度分别为0.732 μm和0.694 μm,试验值与预测值的误差率分别为2.44%、2.59%和5.19%。