基于Workbench的316L不锈钢增材制造温度场数值模拟研究

2023-02-24刘昊程吕彦明黄强俞家豪

刘昊程 吕彦明 黄强 俞家豪

(江南大学机械工程学院,江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

电弧增材制造(wire are additive manufacturing,WAAM)技术是金属增材制造的一种,其根据离散-堆积制造的成形思路,利用电弧将焊丝熔化,由线-面-体逐层堆积成形[1-2]。针对电弧增材成形过程剧烈和迅速的温度演变的研究,主要集中在成形路径[3]、工艺参数[4-5]等对成形件组织性能的影响[6-7]与成形形貌调控[8-9]方面。由于电弧的高温会给成形件带来热应力及成形缺陷[10],为减少缺陷生成,提高成形质量,仅通过传统实验进行研究效率低下,因此越来越多的学者选择数值模拟的方法对增材成形的温度场及应力场进行研究[11-13]。包括Y309L不锈钢[14]、ER308不锈钢[15]在内,以往都有学者利用有限元分析软件对其增材过程温度场进行研究,但对于316L不锈钢的多层累积成形过程温度场的研究较少,且成形热积累效应的缓解方法较为有限。

本文利用Ansys Workbench软件模拟316L不锈钢增材过程温度场,得到固定热输入与变输入条件下的成形过程温度场结果。通过Apdl命令流实现模拟热源的移动加载与焊道生成,实现了增材制造过程温度场的动态仿真,为优化电弧增材制造成形策略奠定了基础。

1 电弧增材制造温度特性理论

增材制造热过程的热量分布高度集中,且高能热源时刻都在移动,增材后的部分随即冷却,因此增材过程温度具有瞬时性、高度集中性和温度梯度大的特点。电弧增材过程中电弧带来的高温是主要热源,热量传播贯穿于 TIG 增材制造的整个阶段,热量既在熔覆层之间以热传导的方式进行传播,又在表面和端部以对流和辐射的方式与成形环境自发进行。

2 建立有限元模型

2.1 模型建立与材料赋予

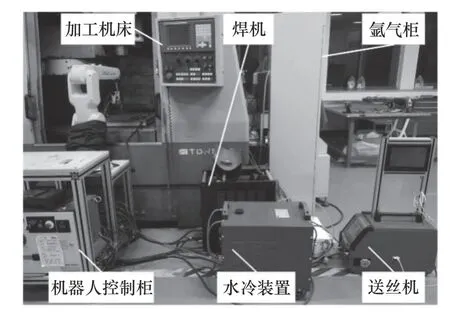

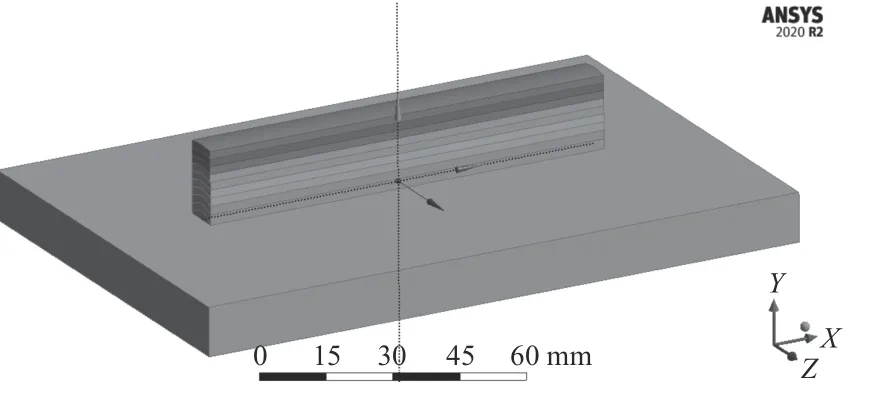

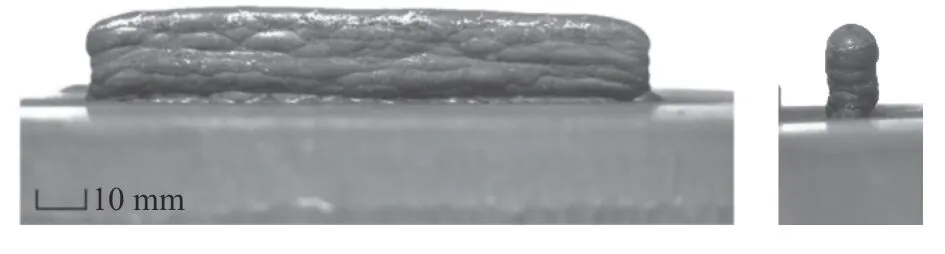

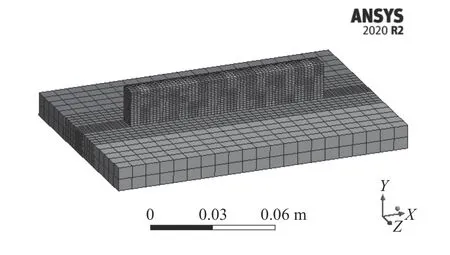

实验采用非熔化极惰性气体保护焊——TIG电弧增材制造技术,基于松下YC-315TC氩弧焊机、FANUC LR Mate200iD机器人、VMC600加工中心、WF007A 送丝机和保护器装置等设备搭建增材系统平台,系统组成如图1所示。实验基板尺寸为150 mm×100 mm×12 mm,成形件尺寸为100 mm×8.6 mm×18.2 mm,累积成形10层。首层层高为2 mm,2~9层平均层高为1.8 mm。工艺参数为焊接电压12 V、焊接电流120 A、焊接速度14 cm/min、送丝速度91 cm/min。层间等待时间10 s。几何模型与增材成形件如图2、图3所示。

图1 试验系统装置图

图2 几何模型示意图

图3 增材成形图

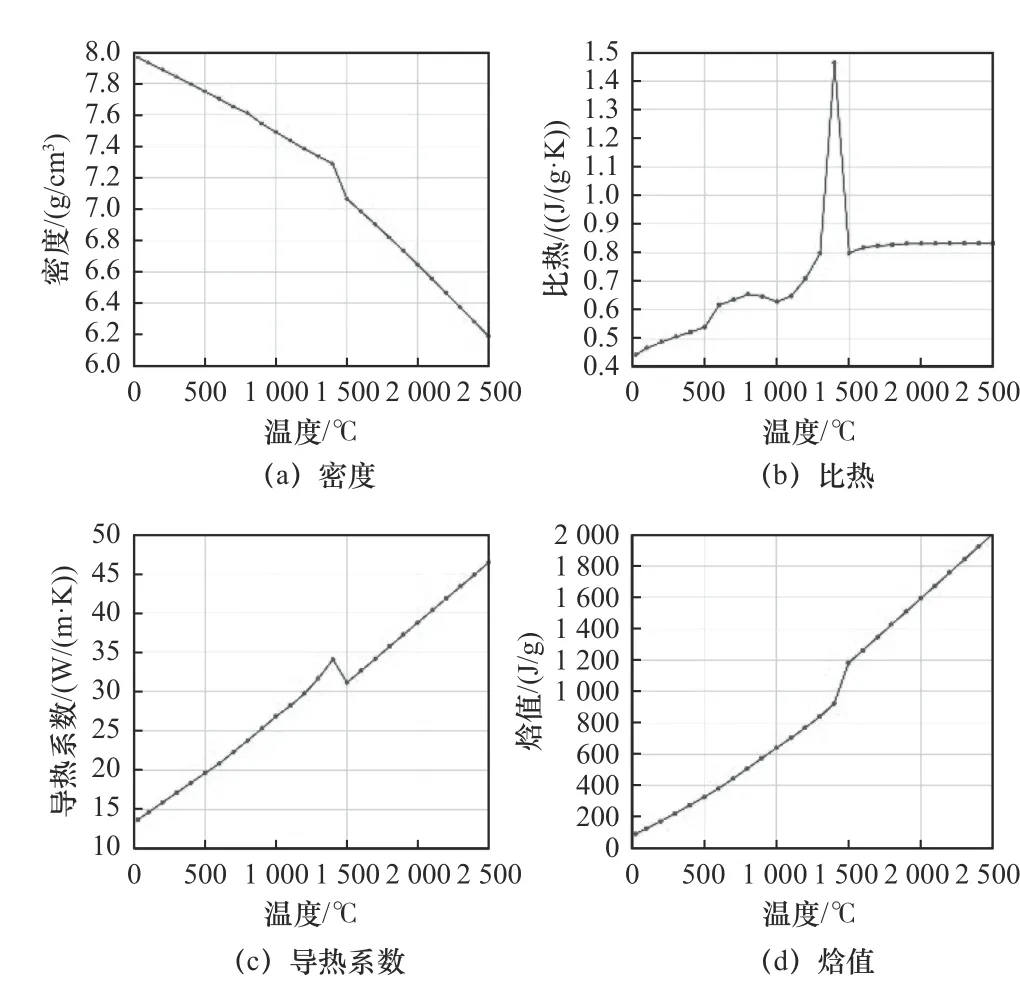

增材材料和基板材料均选用316L不锈钢,熔点1 400 ℃,焊丝化学成分如表1。由于不锈钢的热物理性能会随着温度的变化而取不同的数值,因此需考虑到这些参数随温度的变化,以得到更准确地分析模型。利用Jmatpro软件模拟计算出的热物理参数与实际较为接近。通过定义材料随温度变化的焓来考虑相变潜热,利用此材料模拟软件计算焓值。由此,各热物性能参数随温度变化的取值如图4。

表1 不锈钢316L化学成分含量 wt%

图4 材料热物参数

2.2 网格划分

划分网格时综合考虑增材过程热量集中加载在焊道上,因此将焊道的网格尺寸加密为1.8 mm。在远离熔覆区域,由于此处的温度变化平缓,故而为了保证计算的效率及收敛性,此处的网格划分尺寸为7.2 mm。在焊道区域与远离熔覆区域引入过渡网格,采用 1:2 过渡。共计74 142个节点,11 115个单元,划分网格效果如图5。划分网格后对网格质量系数、雅可比系数和纵横比等参数进行检查,网格质量良好。

图5 网格划分结果示意图

2.3 双椭球热源与生死单元

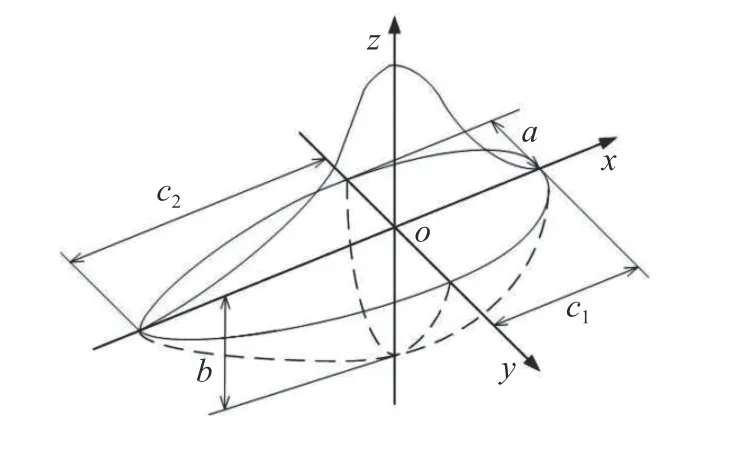

本文采用双椭球热源模型(double ellipsoidal heat source model,DEHSM)来模拟电弧热量,双椭球热源模型如图6。

图6 双椭球热源模型示意图

前半部分1/ 4椭球的热流密度分布为

后半部分1/ 4椭球的热流密度分布为

式中:c1为前半轴长度;c2为后半轴长度;a为半熔宽;b为熔深;Q为热输入有效功率;f1、f2为前后椭球能量分配系数,f1+f2=2,本模型中分别取值0.6、1.4。

实际增材过程中,受传导、对流和辐射等热传导因素和增材条件等的影响,电弧的热量并不能完全用来熔融焊缝金属,总会有所损失,有效热输入

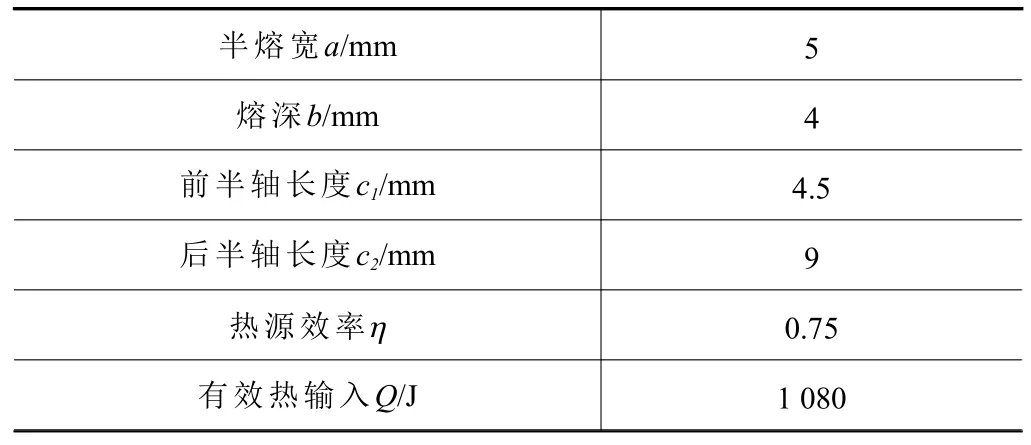

其中:η为热源效率,电弧增材的热源效率推荐取值范围0.65~0.87,本模型中取0.75;U为焊接电压,I为焊接电流。本模型中各参数取值如表2。

表2 双椭球热源参数

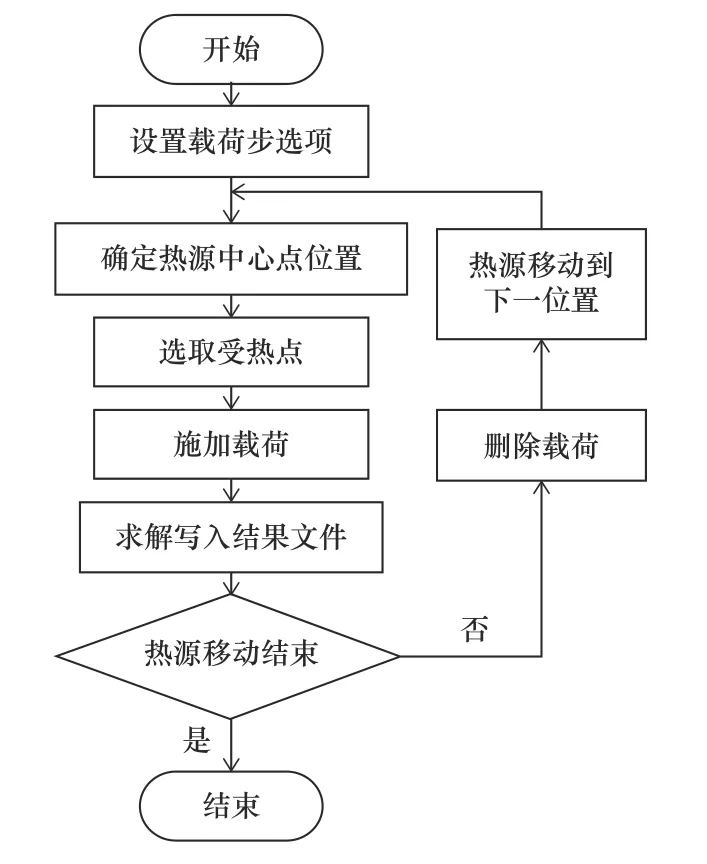

在进行电弧增材的热过程分析时,将能量以热流密度的形式施加到每一个节点,增材过程中,连续移动的热源可以看成无数个瞬态热源的叠加。因此,在APDL程序设计时,利用HGEN 函数完成对节点的热流密度的加载,通过循环控制语句*DO、*ENDDO实现热源沿增材方向的运动。每次加载一个时间步,依次在各点加载可模拟增材制造瞬态温度场,算法流程见图7所示。

图7 APDL中热源移动的实现

在电弧增材温度场模型研究与分析中,材料添加前后的热传递情况是不同的,因此要实现这样一个逐步添加熔覆层材料的过程,需利用生死单元技术。采用Ansys自带的Apdl命令流实现生死单元与移动热源加载。在求解模块中定义瞬态热分析并杀死所有焊道单元。定义载荷步,逐个激活热源所到之处的焊道单元,对激活的单元施加先前定义的热源载荷进行计算。

2.4 边界条件与求解设置

整个增材过程中,将环境初始温度设置为22 ℃,边界条件有焊件与基板表面的对流换热与辐射散热。调用Ansys Workbench中随温度变化的空气自然对流换热的表格。模型表面的散热用辐射换热系数来表征,经800 ℃以上氧化的不锈钢光滑表面的辐射系数ε取0.85。整个求解过程分加热和冷却两个部分,求解设置时将最大时间步长设为0.2 s,在冷却过程中适当增大时间步长,并打开自动时间步。

3 结果与分析

3.1 温度场热循环曲线验证

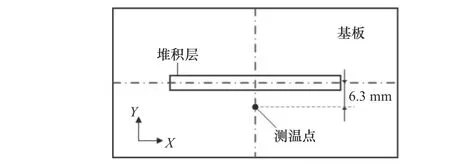

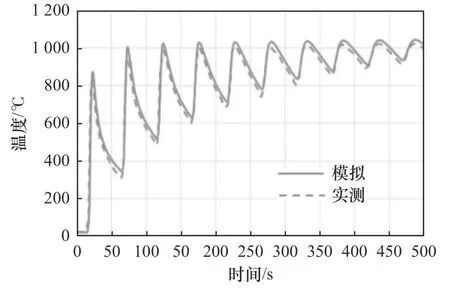

通过多层累积电弧增材实验对所建立的增材制造温度场模型进行验证,实验过程中采用红外热成像仪Fluke Ti400对成形过程进行拍摄和记录,完成后导入配套软件SmartView进行采集标记点的温度数据并整理为热循环曲线的形式,与模拟得到的温度场数据进行对比。由于成形过程中焊道上的热量较为集中,需取基板上的点进行测温。增材实验开始之前在焊道中点距离焊道6.3 mm处做标记,在SmartView进行后处理时取此点为标记点,获取标记点在增材制造全程的温度数据,测量点位置如图8所示。实际温度与仿真温度循环曲线如图9所示。

图8 测温点位置示意图

图9 测量点的热循环曲线

如图9显示,红外热像仪记录的峰值温度为1 021 ℃,利用所建立的温度场模型计算得到的峰值温度为1 041 ℃,误差为2 %,且模拟得到的与实际测量的热循环曲线趋势基本一致。误差产生的来源是仿真建模过程中的一些假设,且此误差在允许范围内,因此,所建立的增材制造温度场模型是可靠的。

3.2 增材过程温度场结果

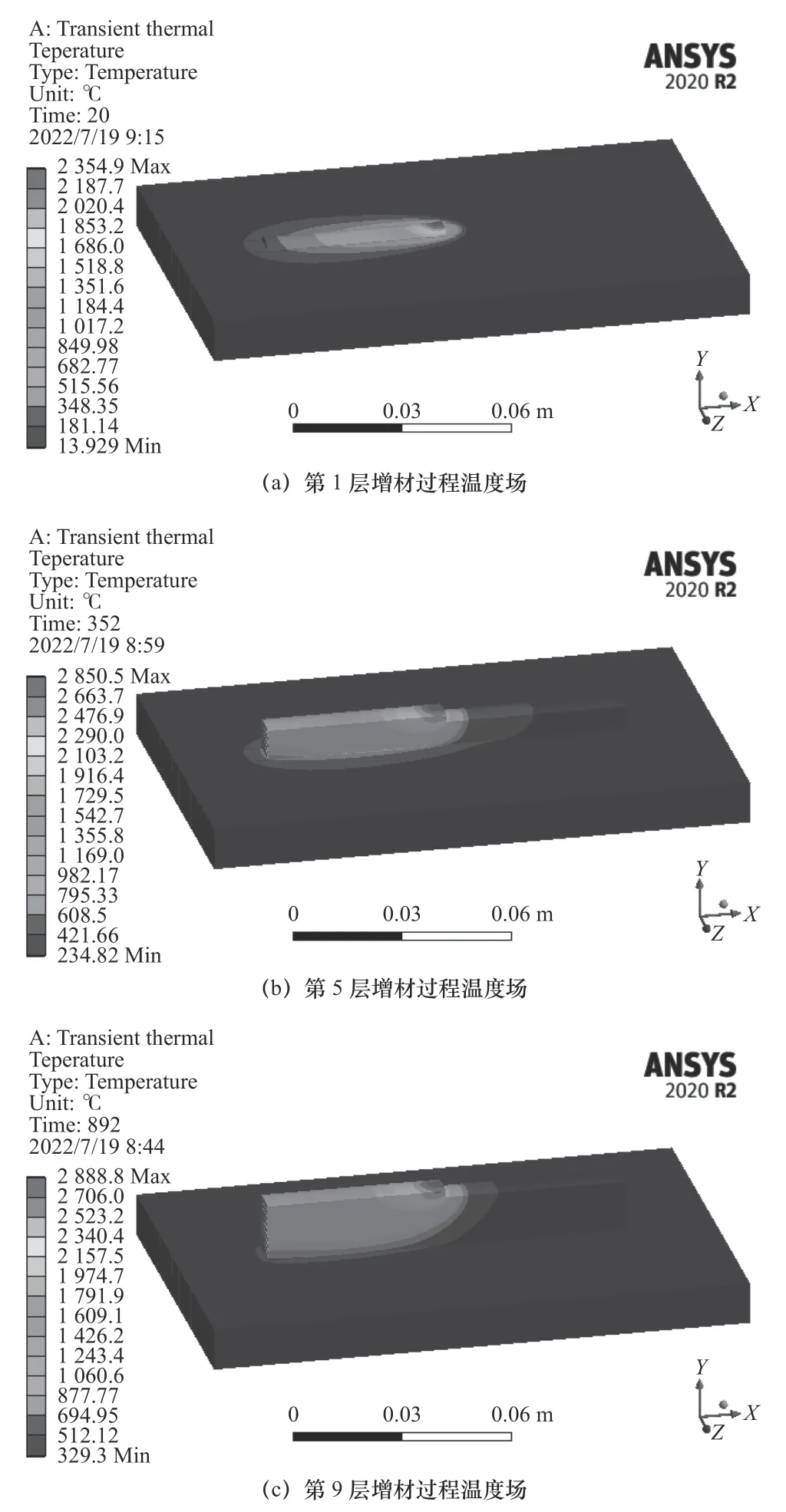

利用建立的温度场模型,控制层间温度在600 ℃以内,改变逐层冷却时间进行反复试验性模拟,得到逐层冷却时间为:13 s、33 s、56 s、70 s、80 s、90 s、100 s、110 s、120 s、130 s,最终得到第1、5、9层增材过程温度场如图10,由图中可见,随着成形层数的增加,热影响区范围不断扩大,同样热输入功率的热源作用在每一层上的作用效果不尽相同。在热输入功率均为1 080 J时,随着层数增高,增材温度场最高温度由2 354.9 ℃升至2 888.8 ℃。在保证超过焊丝熔点的情况下,相较熔点超出了1 488.8 ℃,存在能量多余损耗的现象。

图10 固定输入增材过程温度场示意图

第1、5、9层冷却过程温度场如图11,经过反复的试验性模拟,确保层间温度低于600 ℃。首层增材后冷却过程散热是最快的,经过13 s的时间温度下降至462.9 ℃;第5层和第9层焊后分别经80 s、120 s冷却后的温度依次为591.8 ℃、575.5 ℃。由此可见,层数越高,所需冷却时间越长。

图11 冷却过程温度场示意图

3.3 变输入的增材温度场模拟

由上述结果可知当在多层成形过程中采用相同的热源输入参数时,在增材第1、5、9层温度场最高温度为2 354.9 ℃、2 850.5 ℃和2 888.8 ℃,最高温度呈逐层递增的趋势,且在最后一层升高至接近3 000 ℃。未展出的增材至第10层焊道中点时最高温度为2 879.7 ℃,远远高于焊丝熔点,造成了一定程度的热量积累。基于相同热输入下逐层温度场模型的温度分布特点,优化热输入参数。由于层数越高,其成形过程散热条件越差,因此通过改变逐层热输入以优化增材过程温度场。

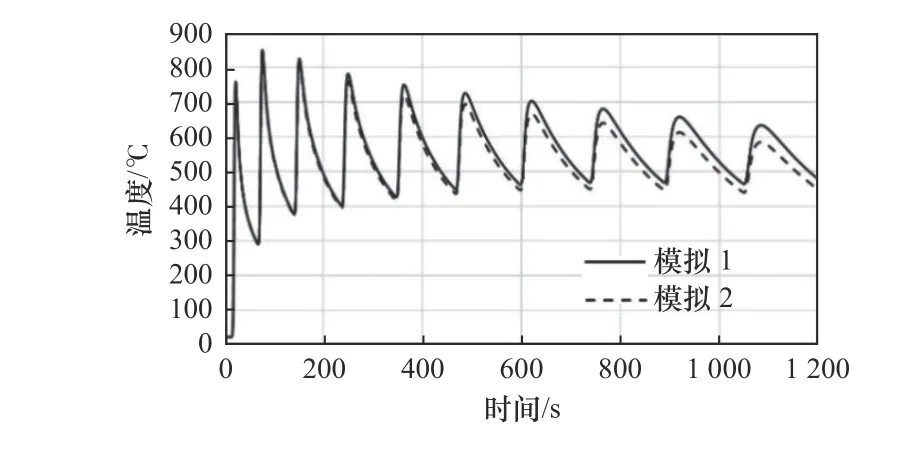

延用前文的逐层层间冷却时间的情况下,优化后基板上测温点温度曲线与定输入时温度曲线的对比如图12,模拟1表示焊接电流固定为120 A时,增材10层的温度曲线图,模拟2表示按照120 A、118 A和116 A递减的焊接电流时,增材10层的温度曲线图。由图可见,在整个成形过程中,测温点处最高温度在焊至第2层时出现,定输入与变输入的最高温度分别为850.3 ℃和842.1 ℃。第5~10层温度下降更为明显,焊至第8层时测温点处的最高温度由680.8 ℃下降至640.2 ℃,温度下降了6 %;焊至第10层时测温点处的最高温度由633.3 ℃下降至584.9 ℃,温度下降了7.6 %,说明后续累积成形过程对基板的热量传递减少,即一定程度上避免了增材过程热量输入的浪费,减小了热量损耗。

图12 固定输入与变输入条件温度曲线

优化输入后第5、9层增材过程温度场如图13,当热源行至焊道中点时,随着层数的增加温度有所升高,但低于固定输入时的温度。由图中可见,第5层焊至焊道中点时刻最高温度为2 704.5 ℃;第9层焊至焊道中点时刻最高温度为2 590.9 ℃。平均相较定输入下降了10 %。由此可见,逐层减小热输入可以很大程度上达到减小热量损耗的目的。

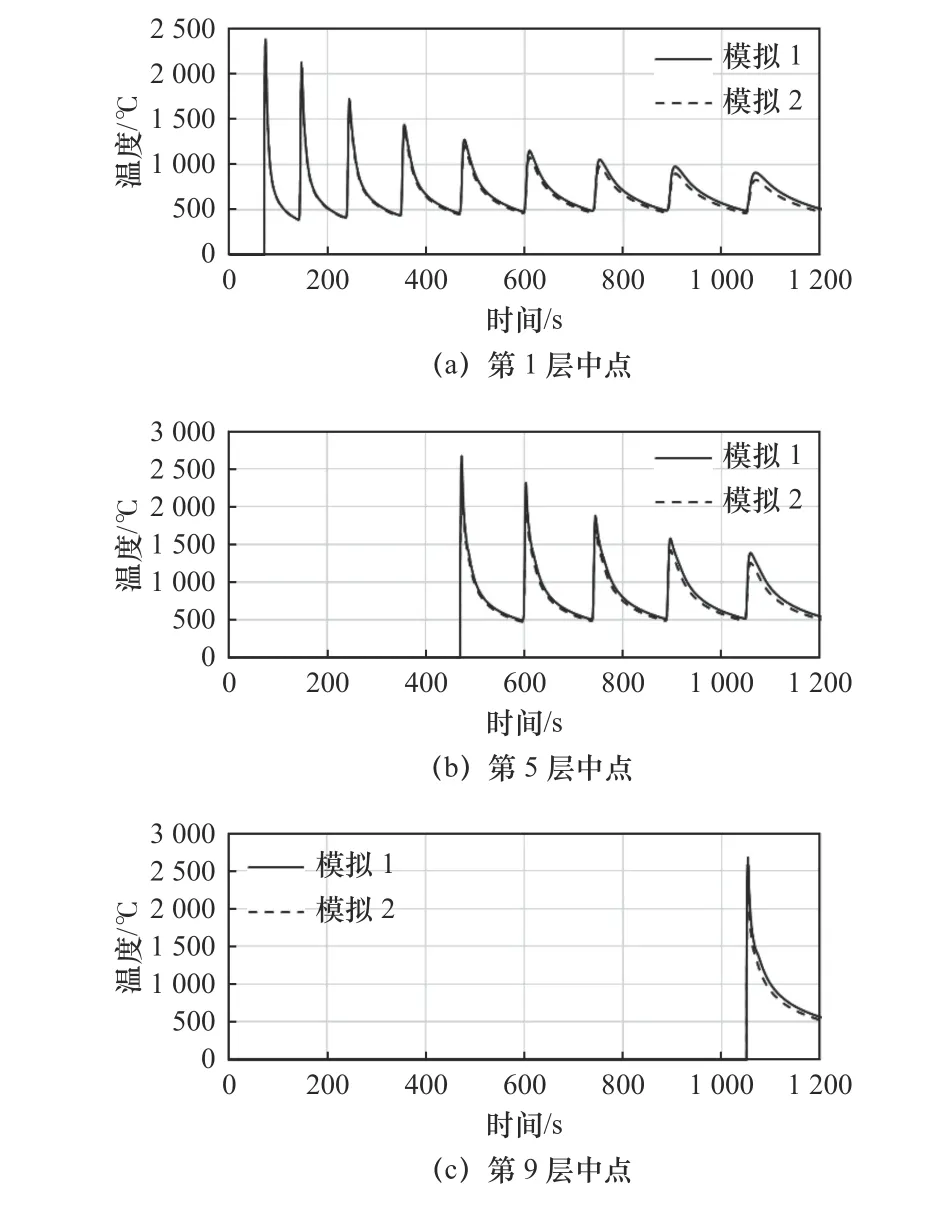

图13 变输入下增材过程温度场示意图

通过模拟增材10层的制造过程温度场,从模拟得到的温度结果数据中提取焊道中点的温度,分别得到第1、5、9层中点处的温度在整个增材制造过程中的热循环曲线,如图14。每一层中点的温度极大值逐渐降低,逐层增加的冷却时间也使温度极小值稳定在500~600 ℃。纵观定输入与变输入的热循环曲线,变输入条件下每层温度极大值均有所降低。第1层中点经历9个热循环,其温度极大值下降幅度在26.5~80.73 ℃;第5层中点经历5个热循环,温度极大值下降幅度在134.1~174.3 ℃;第9层中点经历1个热循环,其温度极大值下降了297.8 ℃。由此可见,减小热输入对降低逐层热量积累的作用随着层数增高,其效果越明显。

图14 成形层中点热循环曲线

4 结语

(1)利用建立的增材过程温度场模型,模拟得到了固定输入条件下增材成形过程温度场与冷却过程温度场。相同热输入下,增材第1层至第10层,增材过程最高温度由2 354.9 ℃升高到2 879.7 ℃。

(2)热输入相同时,通过控制层间冷却时间使得层间温度低于600 ℃,与固定冷却时间10 s相比,测温点处最高温度由1 041 ℃下降到850.3 ℃。

(3)在增材过程中存在逐层的热积累效应,通过逐层改变输入参数可有效缓解热积累效应。保持焊接速度不变,减小焊接电流,成形件顶层增材过程最高温度下降超过10 %。