基于RPR/RP+2R+P的铝合金结构件加工机器人设计*

2023-02-24刘毅丰宗强贾新裴姚建涛赵永生

刘毅 丰宗强 贾新裴 姚建涛 赵永生

(燕山大学河北省并联机器人与机电系统实验室,河北 秦皇岛 066004)

新能源汽车车身由大量铝合金结构件焊接而成,其加工曲面复杂、尺寸大,加工过程易造成多种形态缺陷,对加工装备工作空间、进给速度和定位精度等指标提出极高要求[1-2]。

混联机床兼顾并联机构刚度高、定位精度高、承载能力强、结构简单紧凑、易于实现高速运动[3-5]、与串联机构工作空间大和易于控制的优势,有利于提高末端操作件灵活度[6-7]。NeosRobotics公司推出Tricept五自由度混联机床[8-11],由并联模块和串联模块构成,机床刚度大,工作空间大,自由度较多且便于控制,被广泛应用于先进复合材料的加工、航空航天等多个前沿领域。Exechon公司研制了Exechon混联机床[12-15],并联模块由定平台、动平台以及3条分支臂构成。德国DS Technologie公司研发了以Sprint Z3为核心的新型五自由度混联机床[16]。东北大学[17]研制出了我国第一台五自由度混联机床DSX-50,并且提出了一种三杆包含五自由度的混联机床[18]。哈尔滨量具刀具有限公司结合引进的Exechon混联机床专利技术开发了新型五自由度混联机床LINKS-EXE7100[19]。哈尔滨工业大学提出了一种四自由度并联机构,通过两个TPR支链和两个TPS支链连接定平台和动平台。李秦川等人设计了一种新型五自由度混联机器人,以2UPR/RPU[20]并联模块构型为基础,实现动平台的2R1T三自由度,在动平台末端安装AC摆头,实现整机五轴联动。黄田教授团队[21-22]提出了一种可重构五自由度混联机器人TriMule,改进了Tricept机构构型,相比于Tricept机构,综合性能显著提升。曲兴田等[23]开发了基于P+3-RPS+P五自由度混联叶片磨抛机床。燕山大学赵永生教授团队[24]设计了基于2RPU/UPR机构的五自由度加工机床。

本文设计了基于RPR/RP构型的具有大型复杂曲面加工能力的新型五自由度混联机器人。分析混联机器人自由度,求解运动学正反解以及速度雅克比矩阵,建立机器人起始位置与刀尖点的映射关系。求解工作空间,优化构型,尺寸优化。利用Ansys Workbench软件分析五自由度混联加工机器人整机及各零部件的强度和刚度,对薄弱部分进行结构优化。对机器人整体进行模态计算,得到了前六阶样机的固有频率和振型特征,综合性评价其频率特性。

1 五自由度混联机器人结构设计

1.1 混联机器人整机结构设计

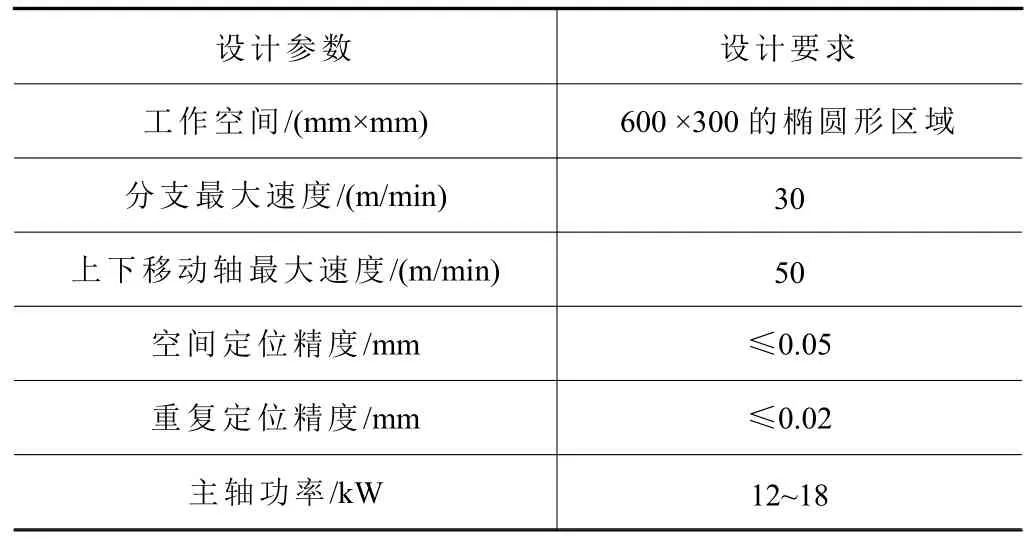

新型五自由度混联加工机器人的设计目标是开发应用于新能源汽车铝合金部件复杂曲面加工的轻型加工机器人,其设计指标如表1所示。

表1 混联机器人设计指标

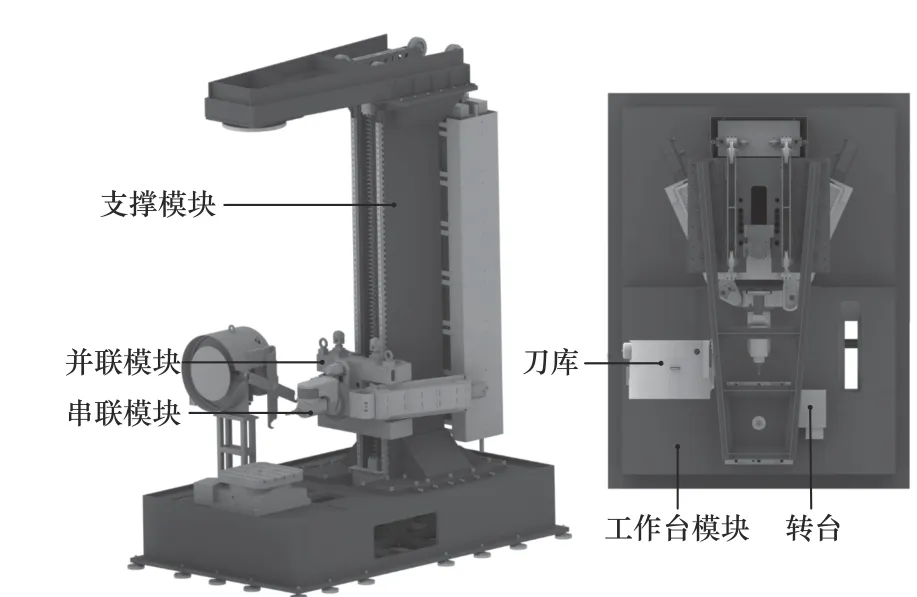

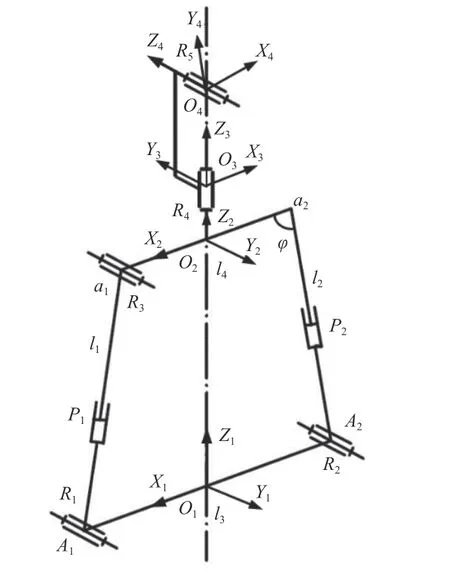

如图1、图2所示,混联加工机器人整机采用模块化的设计理念,包括平面并联模块、串联模块、支撑模块、工作台模块以及辅助模块。平面并联模块由第一支链、第二支链、定平台、动平台、R副关节以及P副关节构成;串联模块由BC摆头、电主轴、刀柄、刀具、滚珠丝杆、导轨以及滑块构成。平面并联模块与串联模块通过动平台以及滚珠丝杆连接,共同构成混联模块,进而实现了刀尖点五自由度的运动;支撑模块由支撑立柱、立柱传动模块、立柱滑轮组、重锤和防护罩构成,将平面并联模块与支撑模块通过丝杆导轨和重锤滑轮组相连,进而实现平面并联模块在竖直导轨方向的移动;工作台模块由工作台和基座构成,工作台为转台形式,用以安装回转类型夹具,通过夹具的旋转带动工件,进而实现刀具对工件的旋转加工;辅助模块包括排屑车、电控柜、水冷机、吸尘器、液压站和水箱部件。

图1 五自由度混联加工机器人整机结构图

图2 平面并联模块结构图

1.2 机构构型分析

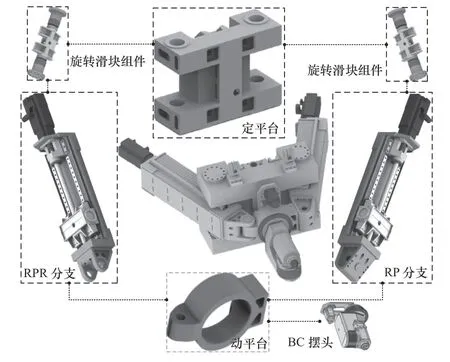

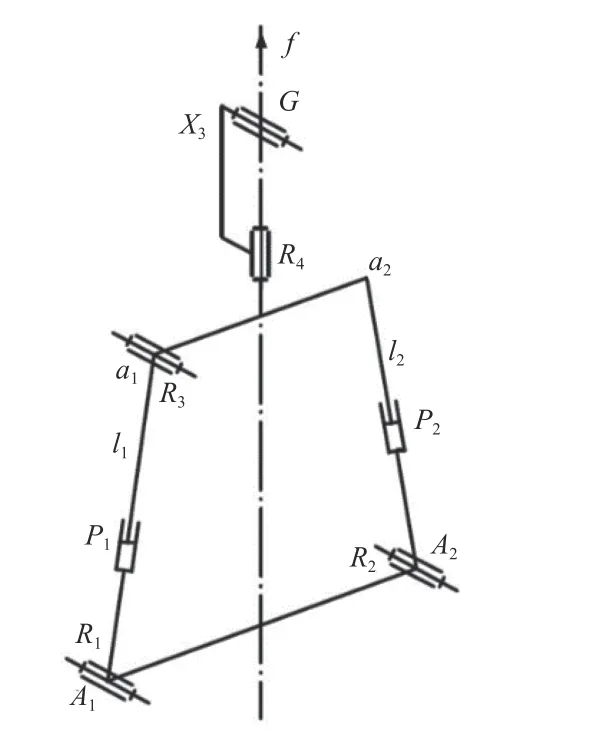

如图3所示,针对并联模块,通过螺旋理论计算可得,第一支链模块(RPR分支)的运动螺旋系见公式

图3 混联机器人构型RPR/RP+2R

式中:a、b为第一支链移动副(P1)轴线的方向余弦;c、d为第一支链转动副(R3)线距矢量坐标。

第一支链模块的约束反螺旋为

第二支链模块(RP分支)的运动螺旋系为

第二支链模块的约束反螺旋为

式中:k、h第二支链移动副(P2)位置坐标;e第二支链转动副(R2)线距矢量坐标。

则,并联模块的自由度按照修正的G-K公式

式中:M为并联机构的自由度;d为机构的阶;n为机构中包括机架总的活动构件的数目;g为运动副的数目;fi为第i个运动副的自由度数目;ν为机构的过约束。

由于两分支存在3个方向上相同的约束力以及约束力偶,即约束螺旋线性相关。所以在3个方向上分别存在一个过约束,共有3个过约束。因此,五自由度混联机器人并联模块共有1R1T 2个自由度。

2 运动学分析

2.1 位置反解分析

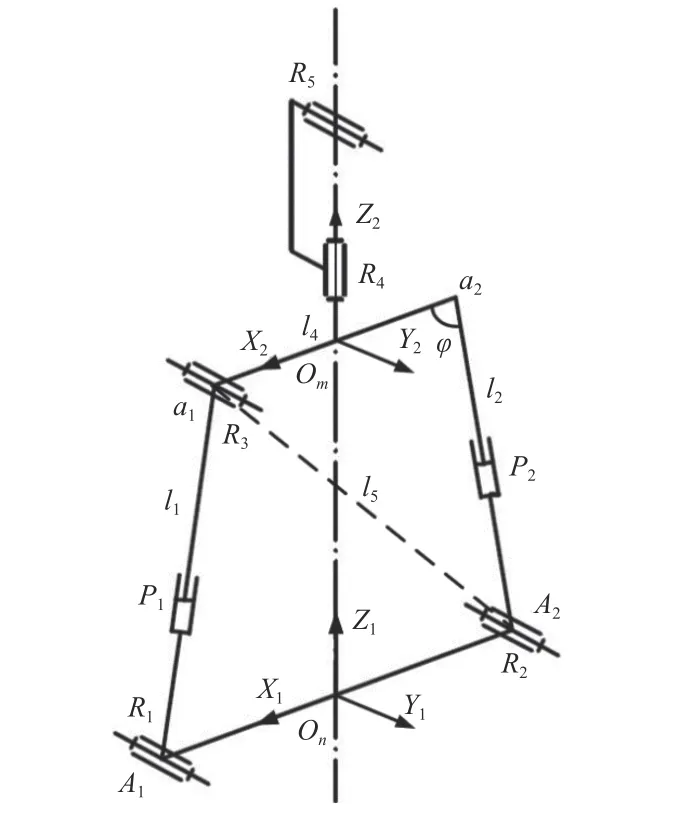

在RPR/RP并联机构平台上建立如图4所示的坐标系,坐标原点及各运动副中心点的位置坐标为式(6)。

图4 并联模块位置反解坐标系示意图

RPR/RP并联机构动平台首先绕定平台Y轴转动,然后沿平面内某一方向 (p0q)移 动,λ表示动平台沿(p0q) 方向移动的距离,θ表示动平台绕Y轴转过的角度。

坐标变换公式为

由式(7)可得到并联机构动平台运动副在定坐标系中的向量坐标表达式为

通过旋转铰链连接的分支1的驱动尺寸为

分支2的驱动尺寸为

虚拟分支的驱动尺寸为

由图4可知,第二支链模块与动平台固连处的角度 φ为定值。因此,由相关位置坐标点

因此RP分支和动平台的向量表示为

两向量夹角为

得到建立了p,q,θ三者之间的约束关系式(18)。

将并联模块作为整体的局部关节,考虑与摆头的内部关联,进行分析运算。

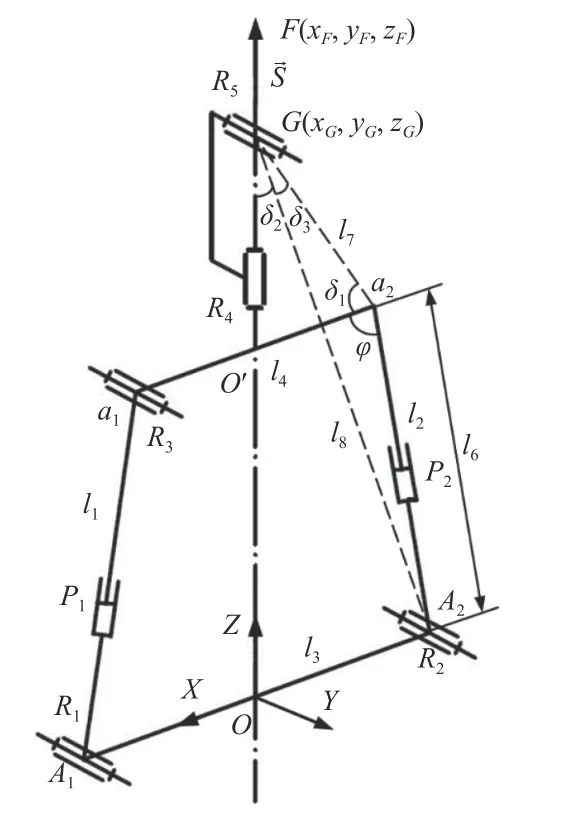

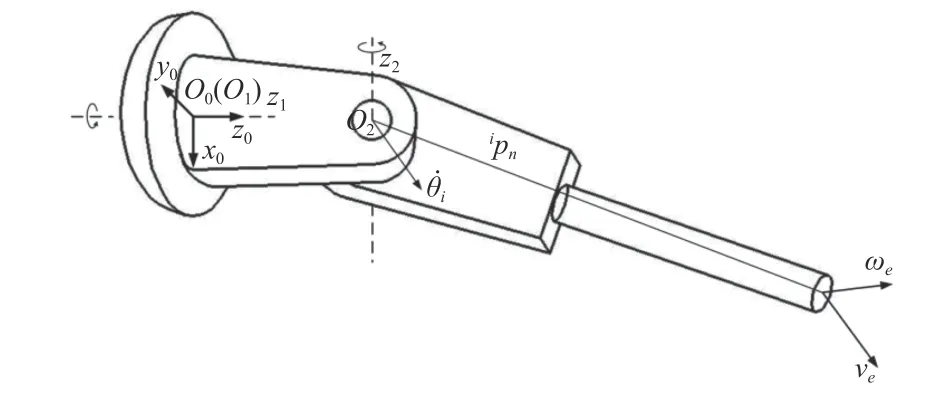

建立如图5所示各关节构件坐标系,刀尖点的向量坐标F(xF,yF,zF)T、刀柄末端刀尖点的单位方向向量S→ 以及刀柄的回转中心点到刀尖点的距离f为已知参数,可得到刀柄的回转中心点坐标式

图5 混联模块位置反解示意图

由式(19)进行坐标变换,将混联机构三维空间内运动学反解运算转换到二维平面空间。

则动平台坐标系下相关点坐标为

旋转变换矩阵 [T′]和 位移矩阵P′为

根据几何向量关系

由于BC轴线交点G与动平台固连,该点只在位置坐标方面与动平台存在差异,姿态变化与动平台一致,可通过G点建立刀尖点F与动平台的关系式(28)。

杆长与刀尖点F的关系式为

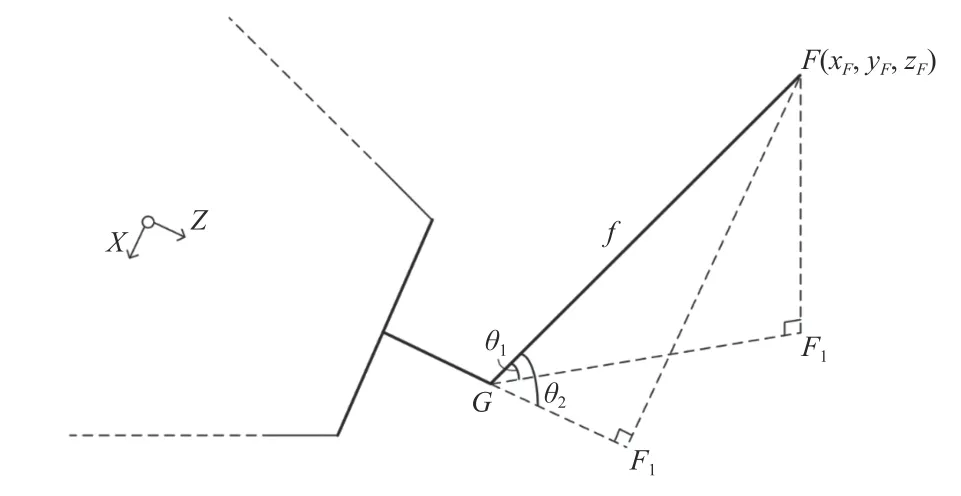

反解出的关节变量还应该包括BC摆头在空间上的回转角度,如图6所示。

图6 BC摆头回转方式简图

θ1、θ2为混联机构运动学反解的回转驱动角度。由于BC摆头仅存在两个关节,利用刀尖末端的坐标即可求得。

2.2 位置正解分析

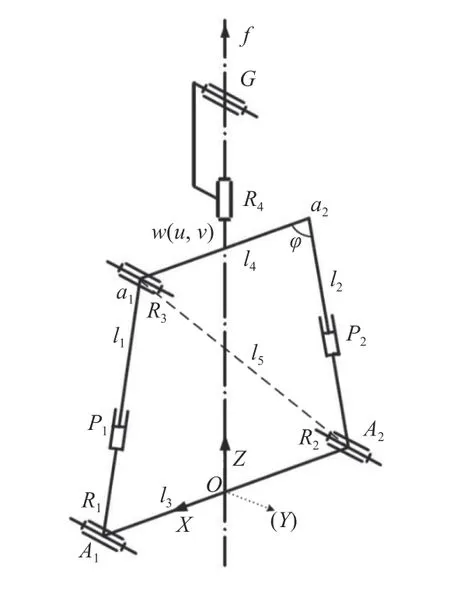

根据图7所示几何关系,计算某一中间变量l5,作为并联模块的虚拟分支杆。

图7 并联模块位置正解坐标系示意图

通过虚拟分支杆,分别利用三角形几何关系以及余弦定理基本公式即可求得动平台两端点a1、a2坐标。

根据a1点和a2点坐标,由中点坐标公式得到动平台中心位置点坐标。

通过a1点和a2点在基坐标系下的正切值求得动平台的姿态角ξ。

RPR/RP并联机构位置正解,由于分支数量较少,采用几何法求解即可得到解析表达式。

分别在并联模块以及串联摆头处建立如图8所示坐标系,构建相应的变换矩阵,进而得到末端刀尖点的位姿相对于定平台基坐标系的变化矩阵,式(40)。

图8 混联模块位置正解坐标系示意图

其中,p1、q1分别表示动平台中心点相对于基坐标系的位置坐标。

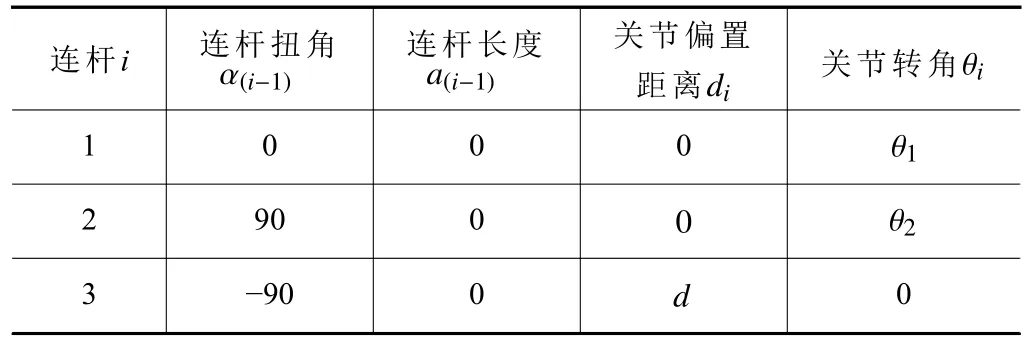

X3-Y3-Z3固定于串联摆头C轴位置,原点建立在摆头与动平台的交点处,Z3方向与转轴轴向一致,X3指向摆头两轴线所处平面的法线方向。由于BC摆头结构的特殊性,在动平台运动过程中,摆头C轴始终与并联模块处于同一平面内。因此在运动的起始阶段,X3方向与动平台平行。X4-Y4-Z4固定于串联摆头B轴位置,原点建立在摆头两轴轴线交点处,Z4方向与转轴轴向一致,为减少运动学正解模型的结构参数,X4方向与X3方向相同。串联关节的D-H参数如表2所示。

表2 D-H参数表

串联摆头旋转变换矩阵为式(42)。

将得到的坐标变换矩阵代入式(40)中,即可得到式中:

2.3 五自由度混联机器人速度分析

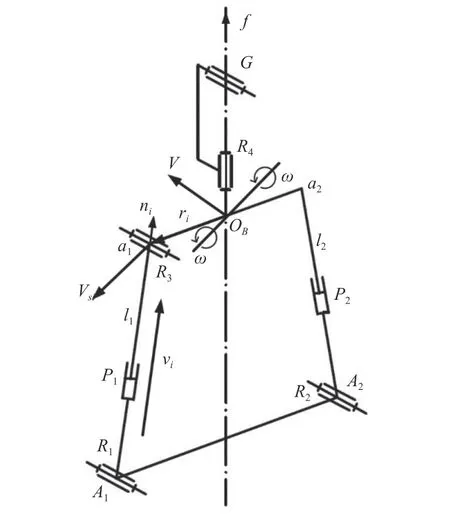

在位移分析的基础上,定义速度雅克比矩阵,建立末端执行器的操作速度和各个环节速度之间的速度映射关系,如图9所示。

图9 速度雅可比矩阵求解示意图

采用速度矢量投影法分析平面并联机构分支与动平台的速度关系。在进行速度分析时同时考虑动平台的移动速度和回转速度。由于分支杆只存在线性驱动,因此将铰链点的速度投影到分支杆上,得到分支杆的速度分量。

式中:Vsi铰链点a1的速度;V动平台中心点OB的速度;ω动平台的角速度;ri铰链点a1相对于动平台中心的矢径;ni分支杆li的单位方向矢量;vi分支杆长的变化速率。

将式(45)代入式(44)中得到

对于2 支链,有

简记为

式中:[J]即 速度雅可比矩阵Jp∈R2×2。

如图10所示,由于串联BC摆头有两个旋转关节,末端刀尖点的微分运动矢量为

图10 BC摆头速度分析示意图

末端刀尖点上产生的线速度为

将式(50)和式(51)进行线性整合

各个关节与末端执行器的速度关系表达式为:

将末端刀尖点的线速度v进行单独分析,结合两模块雅可比矩阵结果可得

其中:Jr(3×2)a表示串联模块雅可比矩阵的前3 行。

将Jr(3×2)a和Jp(2×2)代入式(53),得:

同理,将角速度 ω进行单独分析,结合两模块雅可比矩阵结果可得

其中:Jr(3×2)b表示串联模块雅可比矩阵的后3 行。将其改写成矩阵形式为

Jr(3×2)b代入式(57),得

五自由度混联机器人速度雅可比矩阵为

3 基于工作空间与分支受力的尺度优化

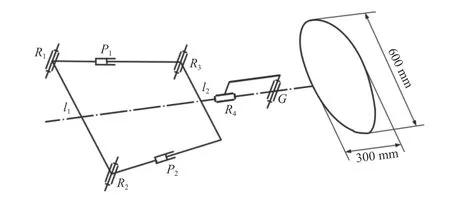

以五自由度混联机器人构型与位置正反解为理论基础,以长轴600 mm,短轴300 mm的椭圆形加工工作空间内不发生干涉为前提,以分支所受驱动力最小为标准,以实现结构“轻量化”为目的,对混联机器人参数化模型进行运动学仿真,并对得到的驱动力曲线采用多种方法进行分析、处理、拟合,得到最优结构尺寸。

3.1 混联机器人工作空间求解

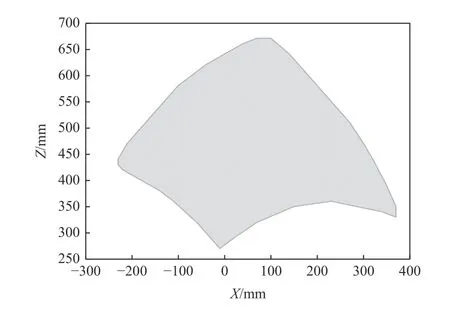

在实际的加工工作过程中,理论所需要的工作空间仅为平面椭圆形结构,竖直方向的加工工作空间可以通过模块整体的平移进行补偿。由空间点阵搜索法可得五自由度的混联机器人并联模块工作空间如图11所示。两自由度串联摆头的工作空间,如图12所示。

图11 并联机器人工作空间

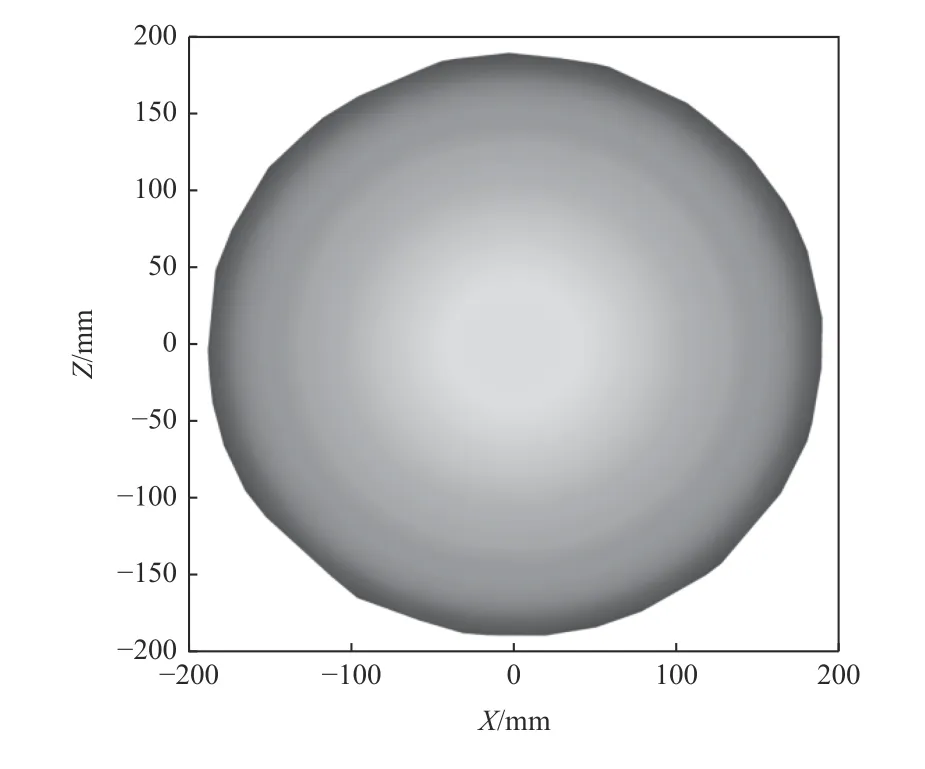

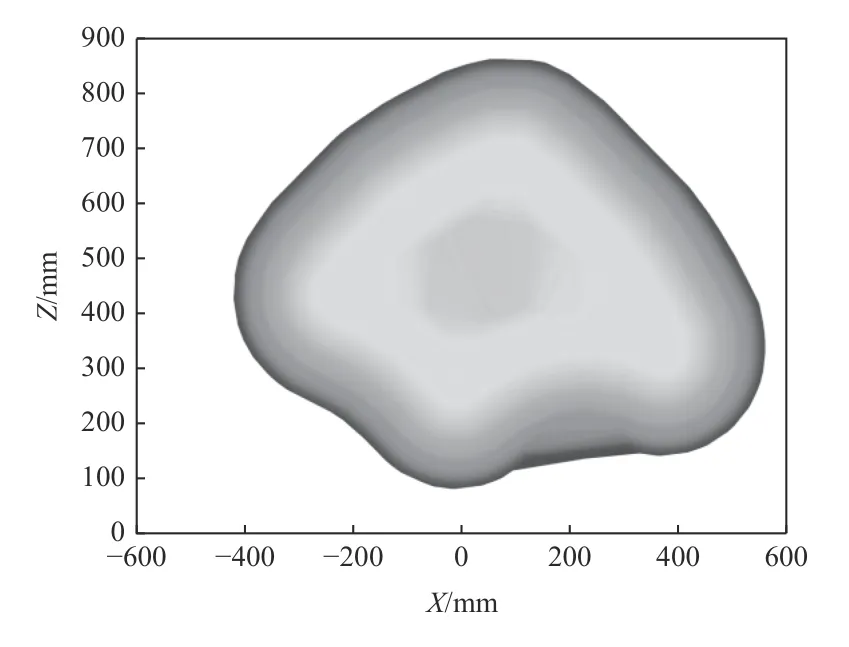

由图12可知,串联摆头模块的工作空间为空间椭球形状,串联模块工作空间的俯视图,如图13所示。

图12 串联机器人工作空间

图13 串联模块工作空间俯视图

在得到并联以及串联模块平面工作空间的基础上,通过边界点的数据累加即可得到混联模块的整体的工作区域,如图14所示。

图14 混联机器人工作空间

3.2 混联机器人并联模块尺度优化设计

由于分支所受驱动力受到工作空间以及分支结构尺寸两方面影响,通过优化构型的结构尺寸参数来优化两分支的驱动力。根据五自由度混联机器人结构构型,创建混联机器人参数化虚拟样机。如图15所示,混联机器人的定平台装有移动滑轨,采用竖直放置方式,混联模块采用水平布局,定平台横向尺寸为L1,动平台横向尺寸为L2,以实现刀尖点位置在椭圆形位置的加工工作空间。由于混联机器人整体在竖直方向存在移动自由度,该自由度主要为了实现刀尖点对于长直复杂类工件进行竖直方向的加工。因此,该方向的移动并不会影响到水平面内混联模块的工作,在搭建虚拟样机以及进行优化求解时只需在并联模块的工作平面进行分析。

图15 RPR/RP五自由度混联机器人构型简图

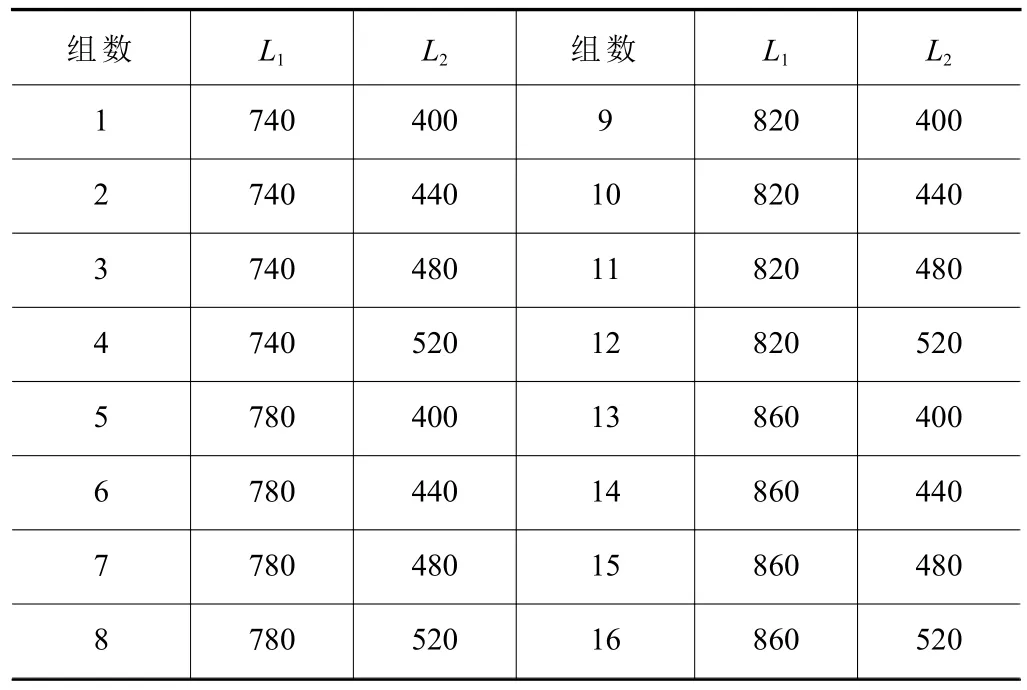

通过将定平台尺寸L1∈[740,860]mm以及动平台尺寸L2∈[400,520]mm离散化,二者尺寸离散化后的数据间隔均为40 mm。并且根据设计指标预设分支杆长l∈[580,720]mm,并将离散化后的数据整理记录,分别测量五自由度混联机器人参数化模型在这16组数据下的分支受力情况,并根据图线测量各种情况下分支受力的极限数值,以分支驱动力为优化指标,找到驱动力最小的一组最优解。

通过Adams软件建立混联加工机器人参数化虚拟样机模型,在刀尖点处分别沿X方向和Y方向施加1 000 N外载荷,并给定第一组参数值为离散数值的起始数据点。将混联模块整体均布置与同一平面,其工作区域为机器人上方以600 mm为长轴、300 mm为短轴的椭圆形区域。介于此工作空间,对BC摆头刀尖点施加一般点驱动,在平面的相互垂直的两个方向,驱动函数为椭圆的参数方程。通过驱动刀尖点,将预处理完成的虚拟样机进行仿真模拟,可以测得两分支移动副随时间变化的位移曲线,然后将两条位移曲线分别作为分支驱动函数添加到两分支的平移驱动中,进行运动仿真。测得两个分支的运动所需驱动力并得到驱动力随时间变化的曲线。将各个参考点设置为设计变量,通过调整设计变量参数即可快速建立不同结构尺寸的模型,以实现如表3所示的16组数据的仿真,得到各组驱动力的变化曲线。

表3 混联机构结构参数表

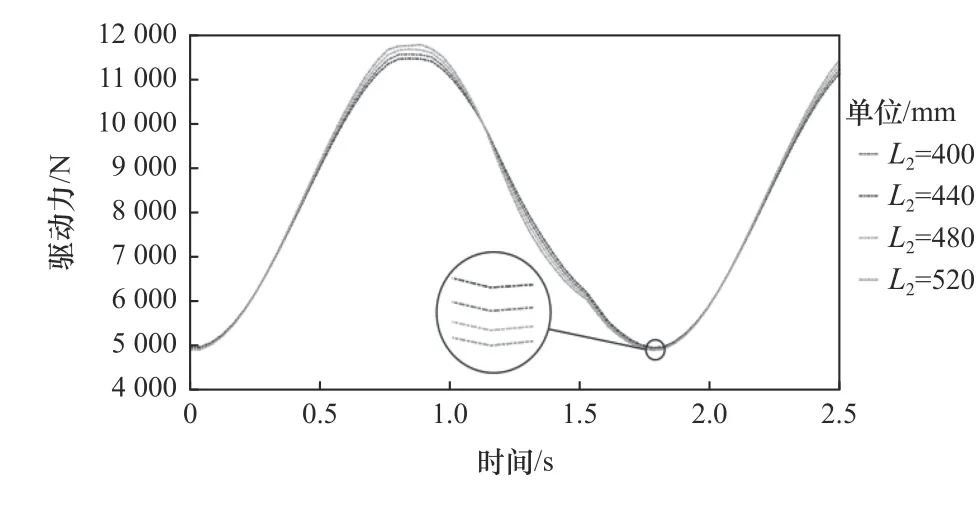

以动平台尺寸L2为尺寸变化的基准,分别画出在同一个动平台尺寸L2下,不同的定平台尺寸L1的两分支受力曲线图,如图16所示。

通过对以上分支受力曲线图的分析,可以看出:(1)不论是RPR分支还是RP分支,其所受驱动力变化曲线均呈现上下波动变化,波动周期完全一致。并且波峰和波谷交替出现,呈现出二者极值相互对应的一种数学形式。(2)在仿真过程中,图像的重叠度较高,图线的升降几乎完全一致,所以极值位置就成为了分析驱动力大小的有效数据。(3)不论动平台和定平台取哪种尺寸组合,两分支所受驱动力在一个周期内的极大值都近似相等,而极小值则存在差异。除此之外,RP分支的幅值变化范围要比RPR分支更大,不同定平台尺寸下的RP分支受力差异也更加明显。

将RP分支极小值位置驱动力进行比较,均相差接近1 000 N,而图线整体变化过程以及幅值位置均相差不大,所以便可根据图线的最低点位置进行分支驱动力最小值的选取。经比较可知:当L1=740 mm,L2=440 mm时,RP分支存在驱动力最小值。

对于RPR分支,在不同的模型尺寸下,其所受驱动力数值在整体变化过程中均十分接近,不容易直接从上图直接判定分支驱动力的最小值。但利用上述方法,从图16中可以判断出当L1=740 mm时,各个位置的RPR分支存在最小值的情况,所以这里将这4条曲线提取出来进行分析。

图16 两分支受力分析曲线

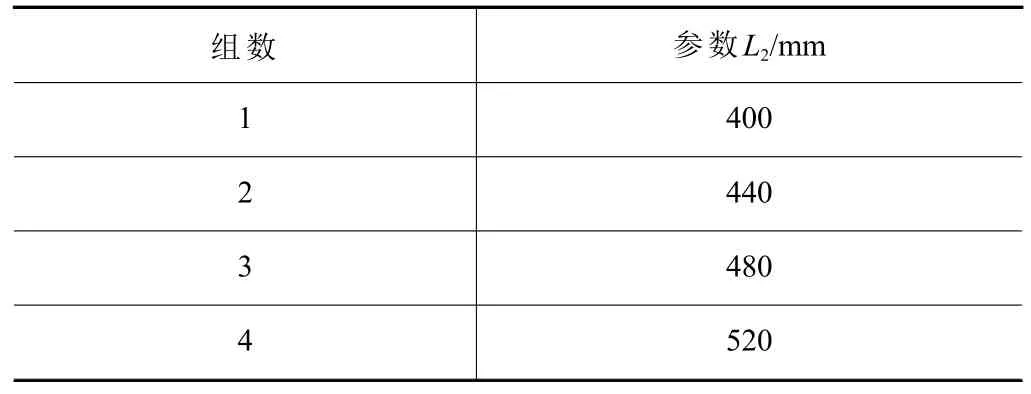

提取表4中L1=740 mm的4条曲线一个周期内的数据并画出图像,通过整合可以看出极大值最高的图线在极小值位置成为了最低点,如图17所示。因此,从整体上还是不容易判断对应4个L2尺寸下受力最小的构型,需要将此受力曲线上数据进行进一步处理。

图17 不同动平台尺寸下的数据拟合图像

表4 L1=740 mm参数下的曲线数据

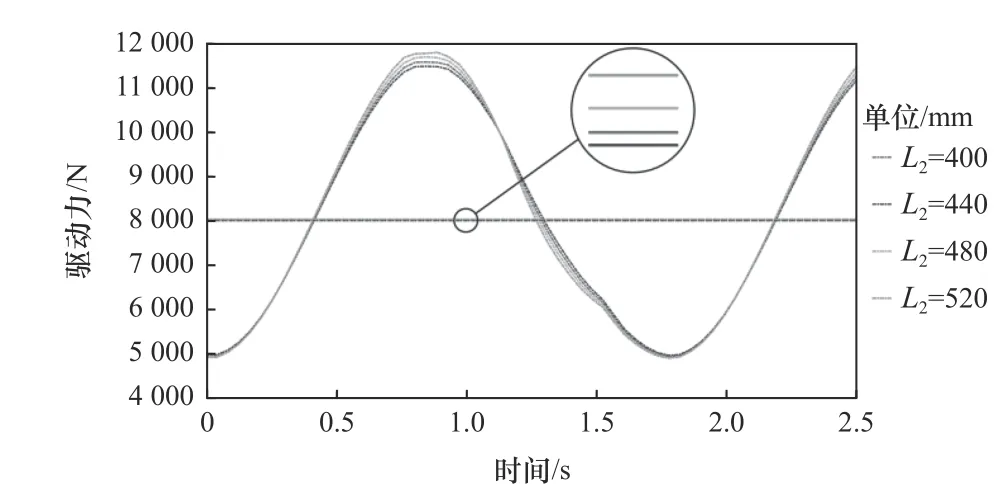

由于图线的数据点存在起伏波动,在极值位置及其变化过程中都不能很好地反映正确的数量关系。所以这里首先采用平均值拟合的方法,根据平均值大小来观测数据整体水平,如图18所示。

图18 平均值拟合曲线

根据最终拟合结果可以看出,当L1=740 mm,L2=440 mm时,RPR分支取得最小驱动力。但是采用这种硬性拟合的方式操作数据使得最终结论存在很大的随机性和偶然性,甚至在某些曲线点位置不能通过平均变化来很好地表示。

采用基于最小二乘法的线性回归算法进行数据处理,通过将四组数据进行线性拟合,比较拟合直线所反映受力的整体大小,进而找出最优解。

假设在总体中,因变量y与自变量x的统计关系满足一元线性正态分布,即可通过线性回归方法,对给定的xi都有yi=axi+b+εi,则a和b的估计值可通过下面公式得到

图19 线性回归拟合曲线

根据线性回归方法得到的拟合曲线可以看出,L2=440 mm的直线位于所有直线的最下方,所以该直线下的尺寸构型可以使RPR分支驱动力最小。将两个方法得到的结论进行比对,均可得到当L1=740 mm,L2=440 mm时RPR分支杆所受驱动力最小。通过比较发现,该结果与RP分支分析结果完全一致,因此,定平台尺寸L1=740 mm,动平台L2=440 mm为混联构型的最优尺寸。

4 混联机器人刚度分析与结构优化

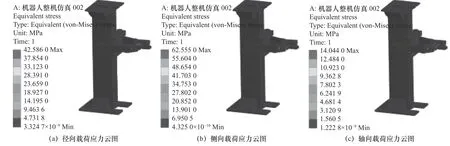

通过对局部结构优化之后的整机模型进行有限元仿真,对其受到的最大应力以及形变量进行计算,如图20所示。在空间3个方向各添加1 000 N的外载荷。

图20 混联机器人应力分析云图

如图21所示,对BC摆头末端径向施加1000N 的外载荷,机构最大变形为29.102 μm,通过计算可得到刚度为34.36 N/μm;对BC摆头末端侧向施加 1000N的外载荷,机构最大变形为37.382 μm,通过计算可得到刚度为29.432 N/μm;对BC摆头末端轴向施加 1000N的外载荷,机构最大变形为19.207 μm,通过计算可得到刚度为52.064 N/μm。

图21 整机变形

由Ansys Workbench软件,对五自由度加工机床进行模态分析,求解出机床的前六阶固有频率以及振型图。默认混联机器人当前姿态为初始姿态,给定两分支丝杠以及竖直移动丝杠材料为GCr15,其他部件材料均为Q235,将支撑立柱设置为固定位移约束,忽略其他外部载荷。提取前六阶振型,计算其自由模态,结果如图22所示。

图22 机器人整机模态分析

分析图22可知,五自由度混联机器人的一阶振型表现为并联两分支以及串联摆头沿竖直正方向的摆动;二阶振型表现为RPR分支沿水平X轴正方向的摆动,RP分支表现为沿水平X轴反方向的摆动,而串联摆头没有明显摆动;三阶振型表现为两分支和串联摆头沿水平面X轴方向的摆动;四阶振型表现为RPR分支沿竖直Y轴反方向的摆动,RP分支表现为沿竖直Y轴正方向的摆动;五阶振型表现形式与四阶振型相反,RPR分支沿竖直Y轴正方向的摆动,RP分支表现为沿竖直Y轴反方向的摆动;六阶振型表现为并联两分支与串联摆头沿水平Z轴反方向的摆动。各阶振动频率如表5所示。

表5 振动频率表

五自由度混联机器人整机随着振型阶次的增大,振动幅度和振动频率均随之增大。因此,在机器人正常工作时,应避开上述振动频率,以免引起共振,进而降低混联机床整体的加工精度。

5 结语

应用于铝合金轻薄件加工,创新性地提出了一种基于平面并联的五自由度混联机器人构型,与传统五轴联动混联加工机床相比,构型简单,分支数量少,整体重量小,占地面积小。进而对新型混联机器人进行了系统的理论分析和研究,取得如下成果:

(1)面向铝合金结构件的精密加工,提出一种新型基于平面并联的混联机器人构型,在验证其刚度满足基本要求的前提下,将此构型首次应用于混联机床加工工作。该混联机床能够替代传统多分支机器人,实现对轻薄类结构件的加工,既能保证加工精度,又降低制造成本,便于控制。

(2)按照“轻量化”的原则,完成了五自由度混联机器人的参数化建模。以分支驱动力最小为指标,以长轴600 mm,短轴300 mm的椭圆的加工空间是否存在不合理干涉为限定条件。对得到的驱动力曲线图采用不同的方法进行分析、处理、拟合,定量分析混联构件各个尺寸参数对分支驱动力的影响,有效建立了构型尺寸、工作空间与两分支驱动力之间的关系,得到了优化结构尺寸:定平台横向尺寸740 mm,动平台横向尺寸440 mm。

由于时间原因存在以下任务有待进一步完善和解决:

(1)五自由度混联机器人样机的研制、装配与调试。混联机器人样机各个模块均已加工完成,目前正处在模块搭接与装配阶段,后续会进一步进行样机的调试。

(2)对五自由度混联机器人进行标定和控制策略的研究。以混联机器人样机为基础,对整机关键部位进行标定;搭建控制平台,实现对机器人整体加工过程的系统控制。[1]解洪权.新能源汽车高强韧铝合金结构件轻量化关键技术开发与产业化[C].2020重庆市铸造年会论文集.重庆铸造行业协会、重庆市机械工程学会铸造分会,2020: 6-11.