穴盘缺苗气吸式基质剔除装置设计与试验

2023-01-05崔永杰朱玉桃丁辛亭曹丹丹

崔永杰 朱玉桃 马 利 丁辛亭,3 曹丹丹 何 智

(1.西北农林科技大学机械与电子工程学院,陕西杨凌 712100;2.农业农村部农业物联网重点实验室,陕西杨凌 712100;3.陕西省农业信息感知与智能服务重点实验室,陕西杨凌 712100)

0 引言

穴盘育苗是20世纪80年代引入我国的一种适合于工厂化生产的幼苗培育技术,我国蔬菜育苗产业约有2/3采用穴盘育苗方式种植[1-3]。穴盘育苗时由于种子品质、播种精度等因素形成5%~20%的缺苗穴孔,导致穴孔利用率低,影响后续机械化批量移栽和成品苗质量[4-5]。为提高穴盘苗品质,需要剔除缺苗穴孔内钵体基质,补入健康的幼苗。目前,穴盘育苗剔补苗工作主要由人工完成,工作效率低,幼苗损伤率高,移栽质量差[6]。近年来,国内外学者针对剔补苗移栽机械开展了大量研究[2,7-11]。随着取苗末端执行器的不断改进和优化,移栽补入健康幼苗时钵体破碎率已小于1%[12],是因为有苗钵体根茎包络基质在穴孔内形成根土复合体,在补苗作业中可以保持良好的钵体完整性。

然而,缺苗穴孔内钵体基质没有幼苗根茎,具有松散易碎的特性,一般夹持式和插入式取苗末端执行器剔除基质时都会造成钵体破碎导致基质残留问题。为了提高缺苗基质的剔净率,童俊华等[13]设计了一种指铲式末端执行器,通过增大指铲与穴孔内基质的接触面积,减少穴孔内基质的残留,平均剔净率达到70.8%。然而,剔除缺苗基质质量小于原钵体质量70%时,残留基质会阻碍健康幼苗的补入,不利于后期生长管理[9]。气吸式基质剔除过程中受到穴盘不透明的因素影响,难以可视化气流与颗粒间相互作用和剔除效果[14]。基于DEM-CFD气固耦合仿真的试验方法被广泛应用于研究颗粒与气流场间相互作用及农业机械的优化设计中[15]。

针对上述问题,结合工厂化穴盘育苗的实际农艺要求,本文设计一种气吸式基质剔除装置,以实现穴盘苗中松散易碎的缺苗穴孔内基质剔除,为开发高效省力的剔补苗移栽机械提供参考。

1 整机结构与工作原理

1.1 整机结构

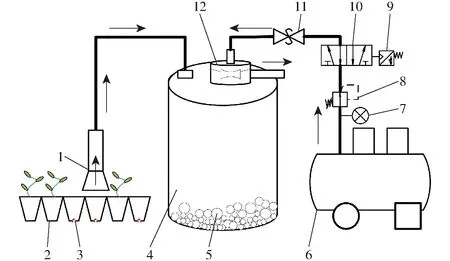

穴盘缺苗气吸式基质剔除装置由输送模块、图像检测模块、基质剔除模块和控制系统组成,如图1所示。输送模块由机架、链传动机构和输送带组成,用于输送穴盘苗到达指定作业模块;图像检测模块包括图像采集箱、相机、灯带和光电开关Ⅰ,用于采集穴盘苗图像信息,进行缺苗穴孔识别与定位;基质剔除模块包括穴盘固定架、光电开关Ⅱ、直线模组、气吸端口、真空发生器、输送软管和收集桶,穴盘固定架安装在机架上,通过两侧限位杆辅助定位穴盘,保证每一排穴孔限位平齐,利于基质剔除作业,气吸端口安装在直线模组上,由直线模组移位到达缺苗穴孔位置处剔除穴孔内基质,已吸出基质经输送软管进入收集桶。

图1 气吸式基质剔除装置结构简图

1.2 工作原理

气吸式基质剔除装置工作原理如图2所示。工作步骤为:①输送带启动输送穴盘苗。②光电开关Ⅰ检测到穴盘,将信号传给控制系统,输送带停止运动等待。③图像检测箱内相机采集穴盘苗图像信息,PC机基于深度学习模型识别缺苗穴孔并计算缺苗穴孔位置坐标。④输送带输送穴盘苗到达基质剔除模块,光电开关Ⅱ检测到穴盘信号,输送带停止运动等待。⑤控制系统根据PC机给出的待剔除缺苗穴孔位置坐标,控制直线模组带动气吸端口到达缺苗穴孔正上方位置,真空发生器产生负压剔除穴孔内基质,直至完成当前穴盘苗所有缺苗穴孔基质剔除任务。⑥输送带输送穴盘苗进入补苗模块。⑦重复上述步骤,进行下一盘穴盘苗缺苗检测与基质剔除作业。

图2 气吸式基质剔除装置作业原理图

2 关键部件设计

2.1 基质剔除模块设计

基质剔除模块是整个装置核心部件,图3为基质剔除模块气流输送系统,该气流输送系统由空气压缩机、调压阀、电磁阀、时间继电器、安全阀、输送软管、收集桶、真空发生器和气吸端口等组成。空气压缩机产生的高速气流经调压阀调节气压并稳压,电磁阀和时间继电器控制气路通断和气吸时长,气流经过真空发生器时在收集桶和气吸端口处产生负压,缺苗穴孔内基质在负压剪切力和拖曳力的作用下破碎吸起,由气吸端口加速抽吸随气流经输送软管进入收集桶。

图3 气流输送系统示意图

2.1.1气吸输送原理

如图4所示,真空发生器负压是根据文丘里效应产生的。由气体连续性方程

图4 负压产生原理图

A1v1=A2v2

(1)

式中A1、A2——进、出口截面面积,m2

v1、v2——进、出口气体流速,m/s

可知,压缩气流经截面A1流入至截面A2流出时,气流由于管道横截面显著缩减变化,致使气体流速迅速增大。由伯努利方程

(2)

式中p1、p2——进、出口气体压力,Pa

ρq——空气密度,kg/m3

可知,随着气体流速增加,气体压力减小,当v2增加到一定值,p2将小于标准大气压,在扩散腔内形成负压,扩散腔连通收集桶,使收集桶和气吸端口处产生负压吸附力。

基质颗粒悬浮速度是影响吸附和输送效率的重要因素,计算基质颗粒悬浮速度,可以得到基质剔除和输送所要求的最低气流速度。穴盘育苗基质主要成分为泥炭,在自然堆积状态下,基质颗粒不密实,颗粒与颗粒之间存在孔隙,研究基质颗粒的运动特性需要以真实密度作为参考。真实密度与堆积密度二者之间的转换公式为

ρd=ρz(1-ε)

(3)

式中ρd——基质颗粒堆积密度,kg/m3

ρz——基质颗粒真实密度,kg/m3

ε——孔隙率,基质取60%~90%

当颗粒在垂直管中呈悬浮状态,气流上升的速度等于颗粒的沉降速度[16],此时气流速度为颗粒悬浮速度vs。计算式为

(4)

式中CD——阻力系数,取0.44

d——颗粒直径,m

g——重力加速,m/s2

计算得颗粒悬浮速度为7.81 m/s。由颗粒起动理论可知,具有黏结性的颗粒输送气流速度需比颗粒悬浮速度大3~10倍,颗粒才能被吸起[17]。经计算,雷诺数Re远大于紊流流动的临界值,整个气流输送过程气体的运动形态为紊流。雷诺数计算式为

(5)

式中D0——输送管道当量直径,m

uq——气体流速,m/s

μ——空气动力粘度系数,取1.84×10-5Pa·s

2.1.2气吸端口设计

气吸端口的截面结构影响气流速度、压力及流量变化,其内部空腔结构参数直接影响端口的抽吸性能。以育苗常用72穴盘为例进行设计,气吸端口结构如图5所示。气吸端口形状设计与穴孔相适应,包括收缩管和圆管两部分,收缩管下端为方形,与穴孔密封接触,上端收缩为圆形,与圆管通过卡箍连接输送软管。气吸端口与锥形穴孔接触形成类文丘里管的空腔结构,这类结构从壁面至中心,从入口至出口的压力梯度都比较明显,有利于育苗基质的剔除和输送[18]。

图5 气吸端口结构示意图

影响气吸端口抽吸性能的结构参数为收缩管下边长、收缩管高度、收缩角和圆管直径。

(1)收缩管下边长L

收缩管与穴孔密封接触,增大负压吸附力,考虑穴孔定位误差,收缩管下边长L应大于穴孔上边长,且要求小于相邻两穴孔距离,以免影响相邻穴孔内基质和幼苗,即

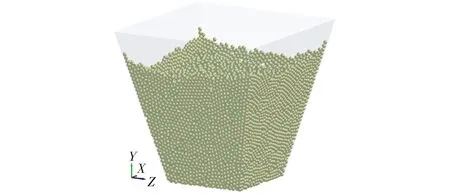

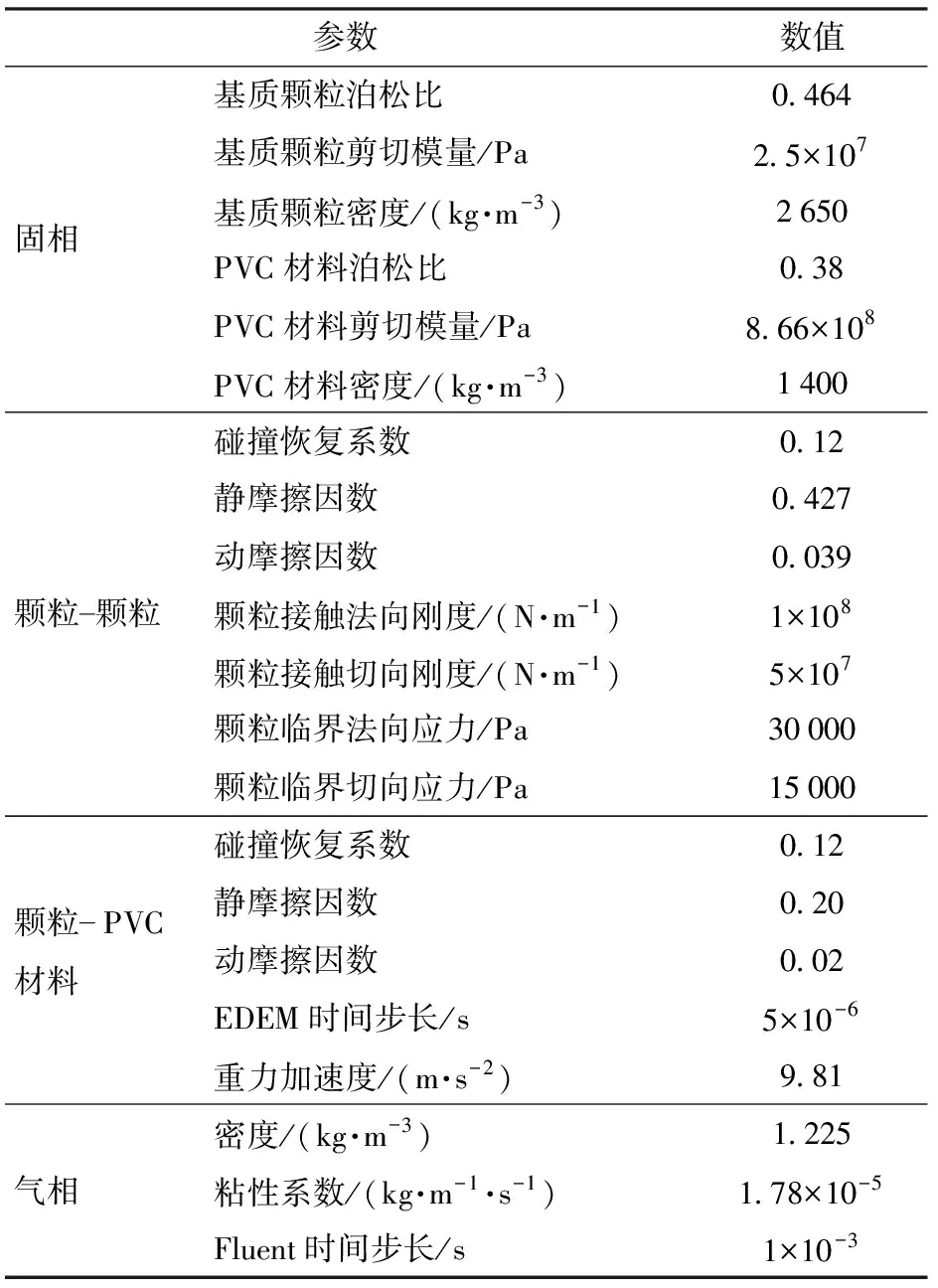

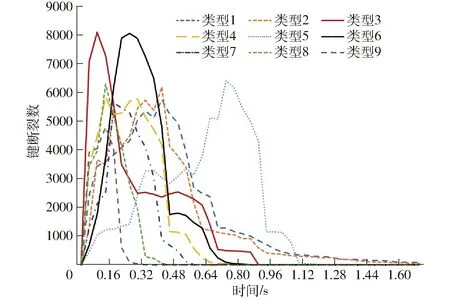

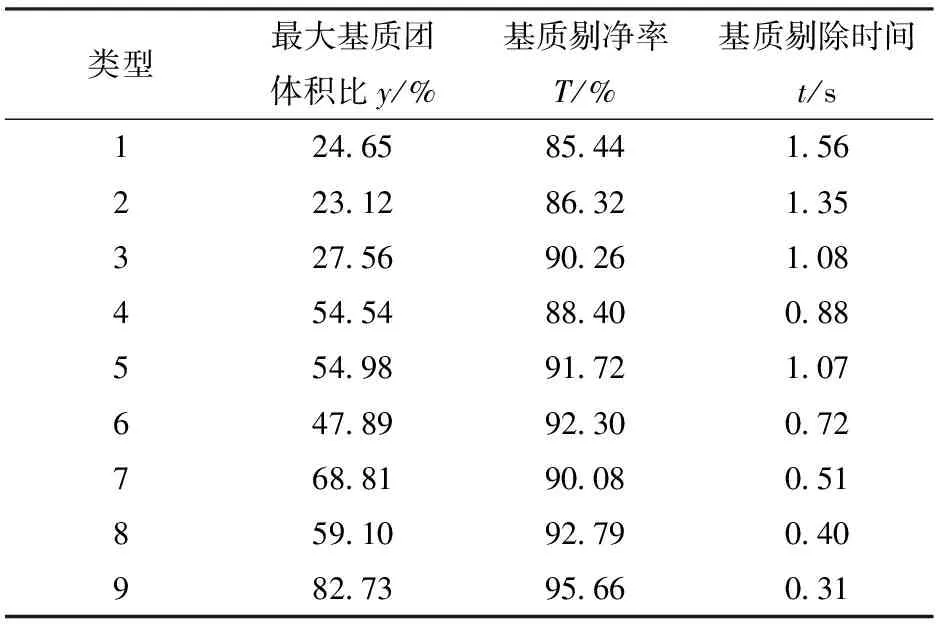

l2≤L (6) 式中l1——相邻两穴孔间距,mm l2——穴孔上边长,mm 由文献[19]及实际测量可得,72穴盘相邻两穴孔间距l1为44 mm,穴孔上边长l2为40 mm,穴孔下边长l3为22 mm,穴孔高度h为40 mm,棱边倾角α为11.2°;本文收缩管下边长L取42 mm。 (2)圆管直径D 根据伯努利方程,收缩结构有利于基质抽吸及输送,则圆管直径小于收缩管下边长。同时,依据预试验现象分析得到,穴孔内基质因其粘接性,会以颗粒聚团的形式被抽吸进入管道,存在圆管直径过小形成堵塞的问题,因此圆管直径D应满足 l3 (7) (3)收缩管高度H和收缩角θ 收缩管高度和收缩角主要影响收缩管段气流压差和速度,为降低气固两相流动能转化为压力能的损失,收缩角一般取4°~12°[20]。收缩管高度H计算式为 (8) 联立式(7)、(8),得圆管直径D取22~42 mm,收缩管高度H取30~50 mm。 2.1.3气吸端口对压损的影响 气吸式剔除基质过程中,输送气流的压力损失主要在穴孔和气吸端口处,分析气吸端口结构对气流压损的影响,指导优化气吸端口结构参数。根据伯努利方程,气流在穴孔和气吸端口内压降方程[21]为 (9) 式中 Δpab——穴孔至气吸端口压损,Pa pa——穴孔底部入口压力,Pa pb——气吸端口出口压力,Pa va——穴孔底部入口气流速度,m/s vb——气吸端口出口气流速度,m/s ξab——穴孔至气吸端口压损系数 Δpgb——基质颗粒流动的加速压损,Pa λb——基质颗粒与输送气流的流量比 ub——基质颗粒速度,m/s 由式(9)计算得穴孔底部至气吸端口出口处压损为 (10) 由式(10)可知,穴孔至气吸端口压损与压损系数、基质颗粒与输送气流的流量比、气吸端口出口气流速度和基质颗粒速度正相关,与穴孔底部入口气流速度负相关,气吸端口结构参数影响压损系数。因此,设计合适的气吸端口结构参数有利于降低作业过程中压力损失。 为分析不同气吸端口结构参数对气流场和基质颗粒运动特性的影响,本文利用DEM-CFD耦合仿真的方法对气吸端口进行优化设计,确定基质剔除效果最优的气吸端口结构参数组合[22]。本文应用EDEM 2020和ANSYS Fluent 2020软件开展耦合仿真试验,研究基质颗粒在剔除过程中的运动特性以及气流压力变化和速度分布情况。 2.2.1仿真模型和参数设置 根据育苗基质的物理特性,建立缺苗基质的离散元仿真模型。设置颗粒半径为0.5 mm、颗粒间接触模型为Hertz-Mindlin with bonding模型。根据湿颗粒土壤接触力学模型[23],计算得到基质颗粒黏结半径为0.72 mm。在穴孔顶部建立虚拟平面作为颗粒工厂,颗粒生成总数为25 000个。在EDEM软件中依次完成基质颗粒模型、几何模型、接触模型、颗粒工厂和仿真参数等前处理设置[24]。仿真时首先生成基质颗粒,然后通过仿真模拟基质颗粒沉降过程形成颗粒间黏结键,最终生成的穴孔基质离散元仿真模型如图6所示。 图6 基质仿真模型 在气相方面,建立气吸端口和穴孔组合形成的流域模型。采用四面体非结构化方法划分网格,网格单元尺寸为2 mm,设置穴孔底部为压力入口,值为标准大气压,圆管出口为压力出口,为-1.0 kPa。气固两相的材料属性和相互间力学特性参数见表1。 表1 仿真参数 由于基质颗粒在气流场中局部所占体积分数高于10%,因此气固耦合仿真接口模型选择基于稠密离散相模型(Dense discrete phase model, DDPM)的计算框架。仿真计算过程中,EDEM软件计算基质颗粒的实时运动状态和接触信息,将该信息通过耦合接口传递到Fluent软件中,Fluent软件根据颗粒场对气流场的影响情况进行迭代计算,将所获得的流场信息返回到EDEM软件中,模拟流场对颗粒体的影响情况,更新基质颗粒运动状态和接触信息,气固双向耦合仿真中上述过程依次循环。仿真设置EDEM时间步长为5×10-6s,每0.01 s保存一次数据,Fluent时间步长为1×10-3s,间隔0.1 s保存一次数据。 2.2.2耦合仿真方法 根据前文结构设计要求,考虑与气吸端口相连的输送软管规格,其国标管径在22~42 mm以内的无芯成型塑料软管包括Φ25、Φ30、Φ32、Φ35、Φ40等规格[22],由于圆管直径为40 mm的气吸端口不满足最小收缩角的设计要求[20],气吸端口对穴孔内基质的卷吸作用不明显。因此,本文对管径Φ40规格的输送软管不做仿真试验。同时,为了便于气吸端口与输送软管相匹配,通过均匀取值法在仿真试验中设置气吸端口圆管直径D为25、30、35 mm 3个水平,收缩管高度H为30、40、50 mm 3个水平,组合成9种气吸端口,如表2所示。 表2 气吸端口结构参数 基质剔净率计算式为 (11) 式中T——基质剔净率,% N——基质总质量,g Na——残余基质质量,g 最大基质团体积比计算式为 (12) 式中y——最大基质团体积比,% Q——基质颗粒总数 Qb——最大基质团颗粒数 2.2.3仿真结果分析 针对9种气吸端口结构进行基质剔除气固耦合仿真试验,主要分析讨论气吸端口结构对基质颗粒运动特性、输送气流压力分布、颗粒间黏结键断裂以及基质剔除性能的影响,选择剔除效果好且输送更均匀的气吸端口结构。 (1)气吸端口结构对基质颗粒运动特性的影响 由于基质颗粒间黏结作用,在负压气流拖曳力和旋转升力的作用下,穴孔基质被破碎成不同大小的颗粒团,以单颗粒和颗粒团的形式输送进入圆管。截取9组基质剔除过程中最大基质团进入圆管且处于稳定输送状态的颗粒运动分布图,如图7所示。首先,针对不同圆管直径的气吸端口,结果显示,最大基质团体积随着圆管直径的增大明显变大。其次,基于相同圆管直径不同收缩管高度的气吸端口进行分析,结果显示,破碎形成的最大基质团体积相差不大,且随着收缩管高度增加,穴孔内残余的基质颗粒逐渐减少。同时,收缩管高度为30、40 mm的气吸端口内基质颗粒输送状态表现为沿圆管壁面螺旋式上升,基质颗粒容易粘附在管壁上,而收缩管高度为50 mm的气吸端口内基质颗粒处在圆管中部运动上升,输送更均匀。 图7 基质剔除过程 (2)气吸端口结构对输送气流压力分布的影响 依据前文分析,选取收缩管高度为50 mm的3种不同圆管直径气吸端口在对应时刻的输送气流压力分布云图,如图8所示。结果显示,最大基质团所在位置会造成气流呈现明显压差,3种类型气吸端口的最大基质团所在位置压差分别为541.80、628.55、916.57 Pa。因此,随着圆管直径的增大,最大基质团体积明显变大,最大基质团在圆管内形成的压差也会增大,这与前文压损理论计算结果一致,颗粒物的量越大,气流压损越大。 图8 气流压力分布云图 (3)气吸端口结构对颗粒间黏结键断裂的影响 图9为基质颗粒黏结键断裂数随时间变化曲线,图中黏结键断裂过程可反映基质破碎过程,可分为破碎初期、破碎中期和破碎后期3个阶段。破碎初期,基质在穴孔内受到气流拖曳力作用黏结键断裂,颗粒开始启动,基质颗粒黏结键断裂数随时间变化逐渐增大;破碎中期,基质上升到收缩管,由于受到气流和壁面挤压作用,颗粒黏结键断裂数增大到顶峰,基质破碎成大小不一的颗粒团,进入圆形管道;破碎后期,基质团在圆管中处于稳定输送状态,黏结键断裂数逐渐减少。由于气吸端口结构参数不同,各组穴孔基质破碎过程表现出差异性。破碎初期,类型3和类型6黏结键断裂数迅速增大至顶峰,且最大键断裂数远高于其他类型气吸端口,表明类型3和类型6的气吸端口在剔除基质时,基质在穴孔内受到气流拖曳力和强旋转升力作用,破碎剧烈,在气吸端口处堵塞的可能性更小。 图9 基质键断裂数变化曲线 (4)气吸端口结构对基质剔除性能的影响 基质剔除仿真结果如表3所示。依据前文分析,选取最大基质团体积比小于穴孔基质的一半,基质剔净率高于90%且收缩管高度为50 mm的气吸端口类型。结果表明,满足上述条件的类型为3和6。同时,在基质剔除过程中,最大基质团体积比越小表明基质破碎程度越剧烈,在气吸端口处形成堵塞的可能性越小,但基质颗粒处于过于离散的分布状态反而会加长基质剔除时间,造成气源能量浪费。因此,类型6对应的气吸端口在气吸式基质剔除过程中表现最优。其中,最大基质团体积比为47.89%,基质剔净率为92.30%,基质剔除时间为0.72 s。 表3 基质剔除仿真结果 缺苗穴孔识别系统如图10所示,主要包括图像采集箱、PC机和PLC控制器。图像采集箱内RGB-D相机采集穴盘图像,相机通过USB3.0将穴盘图像传输给PC机识别穴盘缺苗穴孔。PC机通过RS232与PLC控制器进行通讯,输出缺苗穴孔位置信息。相机为英特尔 RealSense D435i,最高分辨率为1 280像素×720像素;PLC控制器为台达DVP-SA2型;PC机为艮泰SP16HDIET,该平台为Ubuntu 16.04 LTS 64位操作系统环境,处理器为Intel Xeon E5-1650,32 GB内存,显卡为Nvidia TITAN XP,12 GB 显存。 图10 穴盘缺苗识别系统 采用基于单阶段深度学习网络的缺苗穴孔检测方法,该方法相较于传统图像处理方法具有更高的检测准确率和响应速度[7]。用于模型训练和测试的图像样本,是使用深度相机在俯视图下采集的分辨率为640像素×800像素的穴盘番茄苗图像,总共获得400幅图像组成数据集,数据集以4∶1的比例分为训练集和测试集。通过亮度增减和高斯模糊的数据增强方式扩增训练集图像,以提高深度学习模型的泛化能力,最终得到1 280幅图像作为训练集。利用LabelImg工具将穴盘苗图像中的穴盘和缺苗穴孔手动标注为矩形。YOLO v4由骨干网络CSPDarknet-53、空间金字塔池化层SPP和路径聚合网络PANet组成[25],CSPDarknet-53是一种新颖的特征提取网络,可以增强CNN学习能力,SSP增加感受野并融合不同尺度大小的特征图,PANet通过融合自底向上和自顶向下两个路径增加模型表征能力。设置初始学习率为0.001,权重衰减率为0.000 5,迭代步数15 000,使用Darknet中的预训练模型初始化网络参数。将训练集图像和标注文件加载到深度学习网络模型中进行迭代训练,生成模型权值文件,损失曲线呈现出收敛和低振荡的特点,平均损失值最终保持在0.385 0左右。 为了度量模型的实际检测性能,本文使用平均正确率均值mAP作为模型的评价指标。测试集评估模型性能结果表明,该检测模型的平均正确率均值为96.1%,穴盘和缺苗穴孔检测平均正确率分别为95.3%和96.8%,检测时间为0.11 s。 基于YOLO v4可以实现端到端的目标检测,深度相机在线采集的穴盘苗图像输入已训练模型中进行缺苗检测,识别效果如图11所示。结果显示,该模型能够有效识别出穴盘和缺苗穴孔。 图11 缺苗穴孔识别与定位结果 实际作业过程中,完成图像检测后输出穴盘检测框坐标和缺苗穴孔中心坐标,用于定位缺苗穴孔的行列号,具体定位方法如下:首先计算得到穴孔平均横向间距Δx和纵向间距Δy为 (13) 然后计算穴盘起始穴孔中心坐标 (14) 最后以穴盘起始穴孔为基准,计算缺苗穴孔的列号mi和行号ni,四舍五入方法取整,即 (15) 式中xmin、ymin——穴盘检测框左上角坐标 xmax、ymax——穴盘检测框右下角坐标 xi、yi——第i个缺苗穴孔中心坐标 x0、y0——穴盘起始穴孔中心坐标 Δx——穴孔平均横向间距 Δy——穴孔平均纵向间距 mi——第i个缺苗穴孔列号 ni——第i个缺苗穴孔行号 〈〉——四舍五入取整运算符号 穴盘缺苗气吸式基质剔除装置控制系统原理如图12所示,包括缺苗识别、穴盘输送、直线模组移位和气动控制4部分。其控制过程为:PLC控制器输出信号控制输送带电机转动;光电开关Ⅰ检测到穴盘,将信号反馈给PLC控制器,控制输送带电机暂停延时等待,相机采集穴盘苗图像并传输给PC机进行检测定位,PC机将缺苗穴孔位置信息传输给PLC控制器;光电开关Ⅱ反馈信号,PLC控制器输出信号控制直线模组电机带动气吸端口移位至缺苗穴孔位置;PLC控制电磁阀接通,气吸端口处产生负压剔除缺苗穴孔内基质;直线模组继续移位到下一缺苗穴孔,直至完成当前穴盘缺苗穴孔基质剔除任务后复位至起始位置,准备下一穴盘基质剔除作业。 图12 控制系统原理图 试验于2022年3—5月在西北农林科技大学物联网重点实验室进行。育苗穴盘和基质均选自杨凌稷杨果蔬专业合作社育苗基地,育苗穴盘为72穴孔PVC材料,育苗基质为有机活性基质,由泥炭、蛭石、珍珠岩3种成分组成,总孔隙度60%~90%,相对含水率为51.90%~67.22%。试验对象选择苗龄为15~20 d的金鹏101穴盘番茄苗,根据前期调研及文献[26-27],该苗期番茄苗的真叶叶展主要分布区间为24~36 mm,苗叶越界及遮挡现象较少,有利于进行缺苗检测及剔补苗作业,补苗后便于后期统一生长管理。 所用气动回路中真空发生器为上海秦川船舶物料公司CV500型;空气压缩机为雷亚公司LY-M239-60型,容积流量350 L/min;调压阀为亚德客公司AR2000型,调压范围为0.05~0.90 MPa;电磁阀为欧雷凯公司4V210-08型;时间继电器为台邦公司DH48S型,工作电压24 V DC;风速测速仪为希玛公司AS806型,测速范围为0.3~45 m/s。基质称量使用深圳飞亚衡精密电子天平(ZF-C6002型,精度为0.01 g)。采用未来8200Pro树脂材料打印气吸端口,通过卡箍将其固定在直线模组上,连接输送软管;气吸端口底部选择硬度为10 A的柔性硅胶垫。穴孔缺苗气吸式基质剔除装置试验平台如 图13 所示。 图13 气吸式基质剔除试验平台 利用负压吸附的方法剔除穴盘缺苗基质,主要影响因素有基质与穴孔壁的粘附力、基质间内聚力和作用于基质的负压吸附力。基质含水率影响基质间内聚力和基质与穴孔壁的粘附力,是缺苗基质剔除作业中重要的可控影响因素[11]。基质含水率由称量法测量,将泥炭、蛭石、珍珠岩按6∶3∶1比例混合,制作相对含水率为50%~55%、55%~60%、60%~65%的3组缺苗基质。为模拟温室中基质在穴盘中的沉降,将装有基质的穴盘放在室温(25℃)的条件下静置7 d,每天称量基质并补水。为探究气吸式基质剔除装置的工作压力,通过设计压力调节阀将经过真空发生器的压力调节为0.3、0.4、0.5 MPa 3个水平。根据气吸端口基质剔除仿真试验,基质从穴孔到端口剔除时间在1 s以内,考虑基质输送到收集桶时间和穴孔壁粘附力等其他因素,设计单孔气吸时间为2.0、3.0、4.0 s 3个水平。气流输送系统中,为防止作业时漏气降低剔除效率或影响周围穴孔幼苗,气吸端口底部增加硬度为10 A、厚度为5 mm的硅胶垫,主要用于增加气吸端口与穴孔壁的接触气密性,同时实现对少部分越界苗叶的柔性接触,分别测试有无硅胶气垫两种气吸端口。 综上所述,气吸式剔除缺苗穴孔内基质试验因素水平如表4所示,采用L9(21×33)正交表。共有9组试验,每组试验样本量为每盘12个穴孔基质,利用ZF-C6002型电子天平称量每个空穴盘质量、剔除前穴盘基质和剔除后穴盘基质质量,以计算基质剔净率,剔净率公式为 表4 试验因素水平 (16) 式中m1——剔除前穴盘基质质量,g m2——剔除后穴盘基质质量,g M——空穴盘质量,g 缺苗基质气吸剔除试验如图14所示。 图14 气吸式基质剔除测试 试验方案与结果极差分析如表5所示。根据k确定优组合为A1B3C2D1,即当基质含水率为50%~55%,气动回路中经过真空发生器的气压为0.5 MPa,单孔气吸时间为3 s,气吸端口有硅胶垫时气吸式缺苗基质剔除装置剔净率较高。据极差分析的R确定试验因素的主次顺序为气压、基质含水率、气吸时间、有无硅胶垫。 表5 试验方案与结果极差分析 在气吸式剔除缺苗穴孔基质试验中,经过真空发生器的气压显著影响基质剔净率,气压越高,气吸端口处负压吸附力也越大,通过调压阀调节气压为0.5 MPa时,基质剔净率均在80%以上。基质含水率主要影响基质间内聚力和基质与穴孔壁的粘附力,基质含水率在50%~55%时,穴孔内基质松散,与穴孔壁的粘附力低,基质剔净率较高。柔性硅胶垫增加了气吸端口与穴盘的接触气密性,可以有效避免气流影响周围穴孔内基质的问题。 对最优组合下工作参数应用到待剔苗的番茄穴盘苗中,开展性能验证试验,选择3盘15~20 d苗龄的72孔穴盘番茄苗,试验结果如表6所示。结果表明,缺苗穴孔平均定位成功率为95.45%,基质平均剔净率在90%以上,整机作业效率为57 s/盘,同时,在试验过程中发现,部分缺苗穴孔由于周围幼苗苗叶越界导致未成功识别定位缺苗穴孔(图15a),部分穴盘重复使用造成材质偏软,负压吸附会将穴孔吸扁聚拢,穴孔底部基质由于穴孔壁挤压堵塞而残留(图15b),图15为气吸式剔除缺苗穴孔基质效果图,整体剔除效果满足剔补苗作业要求[9]。总的来说,针对缺苗穴孔内基质松散特性,通过气吸剔除穴孔基质提高剔净率是一种可行的方法。 图15 气吸式缺苗穴孔基质剔除效果 表6 气吸式缺苗穴孔基质剔除性能试验结果 因此,本文所研究的穴盘缺苗气吸式基质剔除装置,能有效提高基质剔净率。整体装置可与现有高效取苗装置组合配套使用,形成自动化剔补苗装置,能显著提高穴盘苗的剔补苗成功率。 (1)针对缺苗钵体松散易碎导致基质剔净率低的问题,设计了一种气吸式基质剔除装置。该装置包括穴盘苗输送模块、图像检测模块、基质剔除模块和控制系统,各部分配合自动完成缺苗穴孔基质的剔除任务。 (2)利用DEM-CFD耦合仿真方法对比分析了9种气吸端口结构对基质剔除性能的影响,结果表明:当气吸端口圆管直径为30 mm、收缩管高度为 50 mm 时,表现出基质剔除效果好且输送更均匀的最优性能,最大基质团体积比为47.89%,基质剔净率为92.30%,基质剔除时间为0.72 s。 (3)建立基于YOLO v4深度学习网络的穴盘和缺苗穴孔检测模型,实现端到端的目标检测任务,该检测模型平均正确率均值为96.1%,提出结合目标检测框坐标和穴盘规格计算缺苗穴孔行列号的定位方法。 (4)搭建气吸式基质剔除试验平台,开展基质剔除多因素正交试验研究,结果表明,影响基质剔净率的因素主次顺序依次为气压、基质含水率、气吸时间和有无硅胶垫,当气压0.5 MPa、基质含水率50%~55%、气吸时间3.0 s、有硅胶垫时,缺苗穴孔基质平均剔净率最高。开展性能验证试验,结果表明,缺苗穴孔平均定位成功率为95.45%,基质平均剔净率在90%以上,整机作业效率为57 s/盘,满足实际剔补苗作业要求。2.2 气吸端口仿真优化

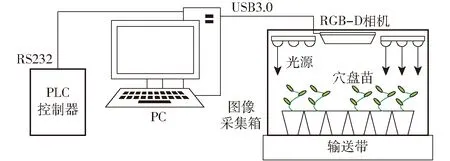

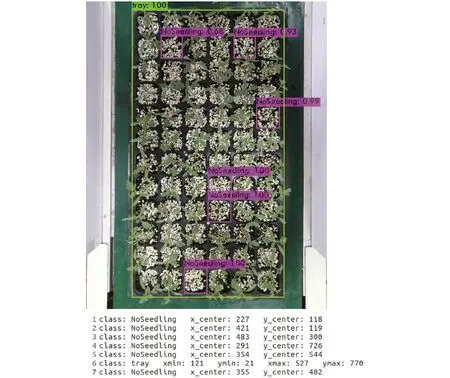

2.3 缺苗穴孔识别与定位

2.4 控制系统设计

3 台架试验

3.1 试验材料与设备

3.2 试验方法

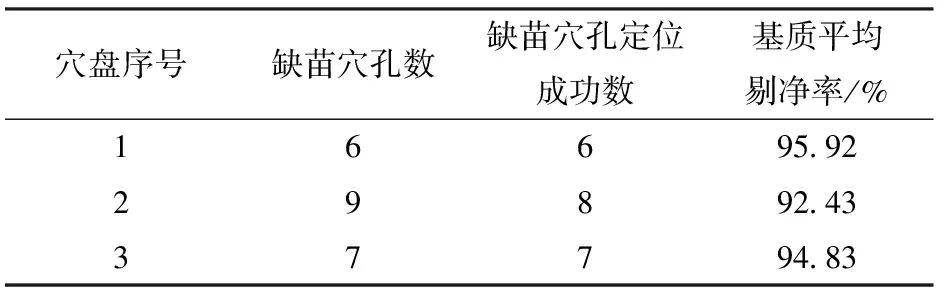

3.3 试验结果与分析

4 结论