基于BP神经网络PID算法的乙烯裂解炉出口温度先进控制研究

2022-12-23骆敏杰蔡宏斌

骆敏杰,蔡宏斌,马 卓

(辽宁科技大学 电子与信息工程学院,辽宁 鞍山 114051)

0 引 言

乙烯是极其重要的化工基础原料,其产量是衡量一个国家石油工业发展水平的标杆。虽然我国乙烯产能和产量均快速增长,并且已发展成为世界上仅次于美国的第二大乙烯生产国,但我国的乙烯生产自给能力依然不足,自给缺口巨大,同时需要进口大量乙烯及其衍生物来满足需求。所以,大力发展乙烯工业,提高乙烯的产量极其必要。裂解炉是乙烯裂解的龙头设备,也是乙烯装置的能耗大户,其能耗占装置总能耗的50%~60%。而平均COT温度是乙烯裂解炉的重要指标,温度过高会加速炉管结焦的速度,温度过低会导致裂解不充分,影响裂解深度,所以裂解炉平均COT温度的研究具有十分重大的意义。

实际中的裂解炉平均COT温度控制大多采用传统PID控制[1],但由于平均COT温度经常受裂解炉烃进料量的变化、燃料气组分变化、炉膛温度变化等干扰因素的影响,在传统PID控制下难以控制裂解炉这样多变量、非线性、大滞后、多干扰的复杂系统,导致裂解炉平均COT温度波动较大,其控制效果达不到控制要求。为此,许多企业引入了先进控制技术,并且先进控制系统在国内外已经有了大量研究,文献[2]中设计了基于模型预测的先进控制系统,可以系统和直观的方式处理多变量约束系统在线优化控制的问题。但其适用于慢动态过程和具有高性能计算机的环境,应用对象主要还限于线性和准非线性,对于裂解炉这种复杂的非线性系统很难控制。文献[3]中采用的是基于内模控制为基础的先进控制。该方式虽响应速度快,实际应用计算量小,鲁棒性强,但其多变量内模控制相关理论体系还有所欠缺,并对模型的精度有着较高的要求。文献[4]所采用的模糊控制器控制也是一种先进控制技术,但其对信息的模糊处理导致系统的控制精度降低和动态品质变差,会造成经济效益的损失。文献[5]所采用的专家控制系统,需要设计大量的规则,可移植性差。

人工神经网络控制被广泛应用于工程领域,具有良好的并行能力,成为工业过程控制中极为有效的先进控制方法。随着对人工神经网络研究的不断深入,有关神经网络的理论及应用更加成熟,已广泛应用于模式识别、智能控制等领域。其中,反向神经网络(Back Propagation Neural Networks)是目前应用最广的一种方法。王娜等[6]将BP神经网络用于预测裂解炉内乙烯的收率,以及预测分析和预测控制。倪启东[7]将BP神经网络软测量建模技术应用于裂解炉,实时跟踪裂解原料与裂解炉的运行工况。

本文以乙烯裂解炉系统为研究对象,在常规PID算法的基础上加入BP神经网络算法,通过建模与仿真来验证BP神经网络PID算法应用于裂解炉系统的有效性与可操作性。应用MATLAB编制先进控制及算法,并通过OPC功能直接访问工业组态软件iFIX过程数据库,从而与下位机建立实时数据交换关系,由MATLAB直接参与过程控制,验证先进控制算法的实用性。

1 裂解炉平均COT控制方案

1.1 裂解炉COT温度原有控制方案

如图1所示,原控制方案采用的是炉出口平均COT温度与燃料气流量、燃料热值串级控制。该控制方法根据平均COT温度的变化来调节燃料气热值仪,再调控燃料气流量控制器的设定值,进而调节阀门开度,从而改变进入炉膛的燃料气流量,以保持出口平均COT的温度。但在该方案中未考虑烃进料量的变化,燃料气组分变化、炉膛温度的变化等干扰因素对平均COT温度的影响,导致裂解炉平均COT温度波动较大。

图1 常规PID控制结构

1.2 裂解炉COT温度先进控制方案

裂解炉出口平均COT温度是裂解炉最重要的被控变量,设计裂解炉炉管平均COT温度先进控制器,增强回路的抗干扰能力,缩短对设定值变化的动态响应,提高稳态精度。采用两层串级控制,即燃料气流量控制和平均COT温度控制两层串级。对烃进料流量、炉膛温度等可测干扰变量采用了前馈调节,消除或减弱对COT温度的影响。如图2所示,采用先进控制技术来优化裂解炉的平均COT温度[8]。

图2 先进控制结构

1.3 BP神经网络

在传统PID控制中,对裂解炉这样复杂的且要求控制精度高的对象难以稳定、快速、准确地控制,同时也不能满足于工业需求。本文采用BP神经网络利用其非线性映射、自学习能力结合常规PID控制来克服乙烯裂解炉的复杂控制过程。该系统采用的是3层BP神经网络系统,其结构如图3所示,其包括输入层、隐含层、输出层[9]。

图3 三层BP神经网络结构

网络输入层的输入为:

网络隐含层的输入输出为:

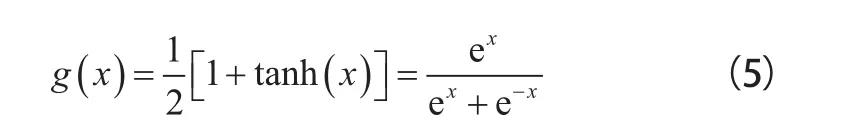

隐含层神经元激活函数取正负对称的Sigmoid函数:

网络输出层的输入输出:

式中,KP、KI、KD是PID控制器的3个参数,分别对应BP神经网络输出层的输出节点。在实际应用中,由于KP、KI、KD不能为负值,因此输出层的神经元激活函数应当取非负的Sigmoid函数:

取性能指标函数为:

使用梯度下降法迭代修改神经网络的权值,即对E(k)按其加权系数负梯度方向进行搜索调整,使其快速收敛的惯性项为:

式中:η为学习效率;α为惯性系数。

1.4 BP神经网络PID控制

将BP神经网络算法与PID控制相结合,采用BP神经网络PID参数自整定控制算法,可以改善PID控制在非线性系统中存在的不足。采用BP神经网络PID控制系统结构如图4所示,它依靠系统运行的状态来调节PID参数,完成期望输出[10]。

图4所示的神经网络控制器由BP神经网络和传统PID控制器组成。输出层神经元的输出状态与PID控制器的KP、KI、KD相对应。通过神经网络的自学习输出最佳的控制参数KP、KI、KD。PID控制算法如式(8)所示:

图4 基于BP神经网络的PID控制器

2 基于iFIX的OPC通信

由于iFIX和MATLAB均支持OPC技术,所以iFIX和MATLAB可以通过OPC实现数据通信。在MATLAB软件中,集成了OPC工具箱,这是一个服务器和客户端互访的通信机制OPC客户端数据访问软件,实现了对OPC服务器数据的读和写。借助该工具箱,可以方便实现MATLAB客服端与iFIX服务端之间的数据通信[11]。

iFIX既可以作为OPC服务器,也可以作为OPC客户端。开发人员可以从任何一个OPC服务器直接获取动态数据,并集成到iFIX 工作台内。如图5所示,在iFIX界面设计乙烯裂解炉模型,建立工业生产的过程化窗口[12]。

图5 乙烯裂解炉系统模型

3 乙烯裂解炉控制系统设计

3.1 乙烯裂解炉平均COT温度模型测试

为了获取反映乙烯装置裂解炉正常生产过程中影响平均COT温度相应过程的数学模型,采用了阶跃测试的方案。具体操作时,将采用阶跃测试的办法。具体所施加的阶跃幅度,将结合工艺要求以及装置的实际情况。在不影响正常生产的前提下,所加的阶跃幅度应尽可能地激励出过程动态特性和稳态特性。一般情况下,流量的阶跃幅度控制应在量程的5%~10%,温度的阶跃幅度控制在5~10℃。图6所示为过程输出响应,每次施加的测试信号由一个正向阶跃和一个负向阶跃构成[13-14]。

图6 过程输出响应

根据现场调研以及对裂解炉工艺机理的分析,本次测试中所有的控制回路均采用一阶惯性纯滞后模型来近似描述。

3.2 仿真测试

经过模型测试测得被控对象的数学模型为:

在SimuLink仿真中,编写基于S函数的BP神经网络PID控制的m文件,命名为BPPIDS.,然后在SimuLink Library Browser中搜索OPC,找到OPC Configuration,OPC Write,OPC Read与iFIX中的数据库相匹配,配置需要读入模块的参量。先点开 OPC Configuration,构建OPC协议,之后再打开OPC Write。首先观察是否已创建Localhost/Intellution.OPCiFIX.1,然后在 Item IDS 上点击Add Items选项。找到在iFIX 数据库中设立的数据库模拟输出变量AOCV,最后选择的名称为F-CV。然后点击“OK”。同理,设置其他OPC Write 模块[15-16]。

建立SimuLink仿真,如图7所示。

图7 基于BP神经网络的PID控制

在iFIX中运行系统,可以实时观察到在先进控制下的平均COT温度变化曲线、燃料气流量变化曲线。

将采用常规PID控制和BP神经网络PID控制的裂解炉系统进行仿真比较。BP神经网络控制的平均COT温度变化曲线如图8所示,PID控制的平均COT温度变化曲线如图9所示。

图8 BP神经网络PID控制的平均COT温度变化曲线

图9 PID控制的平均COT温度变化曲线

两种控制下的操纵变量燃料气流量变化情况如图10、图11所示。

图10 BP神经网络PID控制下的燃料气流量变化曲线

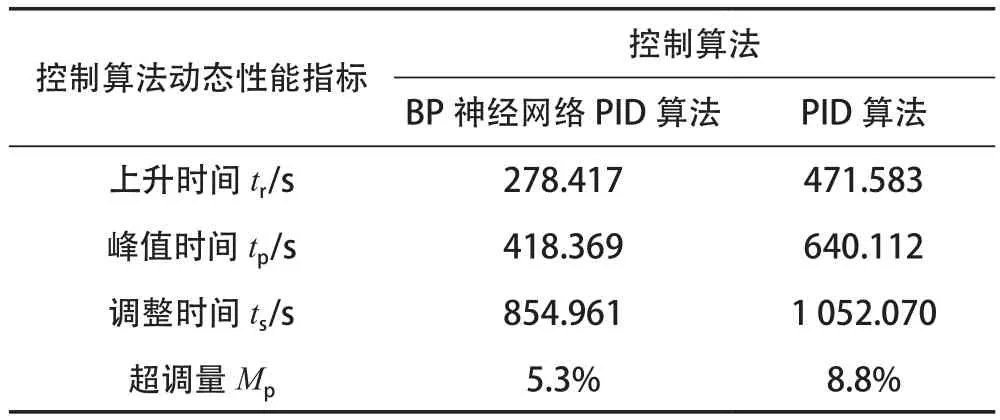

从图8~图11可以看出,BP神经网络PID参数自调整算法有着良好的动态性能。在加入操纵变量燃料气流量时,BP神经网络PID控制的平均COT温度变化曲线动态性能更好。两算法的平均COT温度性能比较见表1所列。

图11 PID控制下的燃料气流量变化曲线

表1 控制算法动态性能比较

从表1可以看出,采用BP神经网络PID控制算法后,上升时间从471.583 s减少到278.417 s,调整时间从1 052.070 s减少到854.961 s,超调量从8.8%下降到5.3%。

经过对比可以看出,先进控制投用前后平均COT温度变化差异明显,投用前的控制曲线较为缓慢,且超调比较大,而先进控制投用后的平均COT温度具有更快的响应速度和更低的超调,表明先进控制器可以很好地滤除干扰,具有较强的鲁棒性。并且在BP神经网络PID控制下裂解炉的阀门动作较小,可延长其工作寿命。

同时,iFIX也能作为操作者的监控界面,除了能够看到完整的系统运作时的整体趋势,也能实时看到准确的数值,证明这是一个有利于工业生产的过程化窗口[17]。

4 结 语

本文建立了乙烯裂解炉BP神经网络PID控制系统的模型,并进行仿真。通过与常规PID控制的乙烯裂解炉系统比较说明:BP神经网络PID控制算法应用于裂解炉系统时,响应速度明显提高,具有较强的鲁棒性,动态性能也明显增强。并通过工业组态软件iFIX与MATLAB通过OPC对数据建立通信。可以将实时数据输入MATLAB,将纯数字仿真变成实物仿真,在iFIX图形界面建立实时输出曲线,实现过程控制,极大提高iFIX的利用,方便我们观察研究。

通过对平均COT温度变化曲线进行仿真研究,说明了BP神经网络PID控制算法应用于乙烯裂解炉系统的有效性与可操作性,同时可以满足高精度的控制要求。在工业组态软件iFIX进行实时监控,有利于基于复杂算法的故障诊断和过程控制的设计与实现。