UF树脂与杨梅单宁胶黏剂共混特性研究

2022-12-23彭晋达邓霜琪廖岽森吴海柱周晓剑

彭晋达 邓霜琪 廖岽森 吴海柱 周晓剑

(西南林业大学材料科学与工程学院,云南省木材胶黏剂及胶合制品重点实验室,云南昆明 650233)

脲醛树脂(UF)胶黏剂因合成工艺简单、固化快等性能优异的特点被广泛用于胶合板、刨花板和中密度纤维板等人造板的生产制造,特别是尿素与甲醛具有其他原料无可比拟的价格优势,可以预见,UF树脂仍将是今后相当长一段时间内人造板胶黏剂的主要胶种之一[1]。但脲醛树脂固化后存在甲醛释放和耐水性差等缺点限制其部分应用[2-3]。因此,对UF树脂进行有效改性的想法和行动永不停滞。

单宁,作为一种天然可再生的多酚类化合物,有替代苯酚、间苯二酚等酚类物质合成制备木材胶黏剂的潜力,分为水解单宁和缩合单宁两大类[4]。相比较而言,后者表现出与甲醛等醛类反应的优势,常作为木材胶黏剂的研究对象[5-7]。同时,单宁也被作为苯酚等酚类物质的替代品,参与到树脂的合成过程中,替代率为30%时,胶黏剂仍具有相当的粘结强度[8]。基于共缩聚树脂合成制备思路的启发[9-12],将单宁引入到UF树脂体系同样获得了理想的改性效果,研究表明,单宁在UF树脂合成的碱性阶段加入能提升树脂的胶合强度和降低其甲醛释放量[13],其结果与苯酚改性UF树脂(PUF共缩聚树脂)是一致的[14-15]。另外,将单宁与UF树脂简单共混也是一种有趣的尝试,该方法不仅避免了复杂的工艺,而且提升了树脂的性能[16-19],但共混方法中单宁的加入量是非常有限的,过多单宁量的加入会使体系黏度急剧增加,造成不易操作的后果。

脲醛树脂作为性价比最高的树脂,单宁作为可再生的生物质原料,将两者结合开展进一步的研究,意义深远。为此,探究了不同pH值单宁树脂的加入对脲醛树脂的影响及六次甲基四胺和多聚甲醛2种固化剂在单宁树脂-脲醛树脂体系中的作用机理。

1 材料与方法

1.1 试验材料

尿素(U)、37%甲醛水溶液(F)、杨梅单宁预缩液(固含量33%)、氢氧化钠、甲酸、六次甲基四胺、多聚甲醛等化学药剂均购自中国医药集团有限公司,家用小麦粉,蒸馏水为实验室自制。所用杨木单板幅面40 mm×40 mm,厚度约2 mm,含水率为8%~10%。

1.2 树脂合成及胶合板制备

1.2.1 脲醛树脂合成

UF树脂采用传统的碱-酸-碱工艺,尿素分2次加入。在常温条件下,称取定量的37%甲醛水溶液加入到带有冷凝装置和温度计的三口烧瓶中,开动搅拌器,用10%的氢氧化钠溶液调节pH值为8.0~8.5,升温至90℃,调节pH值为8.0。加入第1批尿素(U1),使摩尔比F/U1=2.0,用10%的氢氧化钠溶液调节pH值为8.0左右,保温反应30 min。用10%甲酸调节pH值至4.5~5.5之间,保温反应1.5 h。当胶液滴到水中呈现白色雾状时,用40%的氢氧化钠溶液调节pH值至8.0。加入第2批尿素(U2),使摩尔比F/ (U1+U2)=1.2,反应20 min,降温,出料备用。

1.2.2 单宁胶黏剂合成

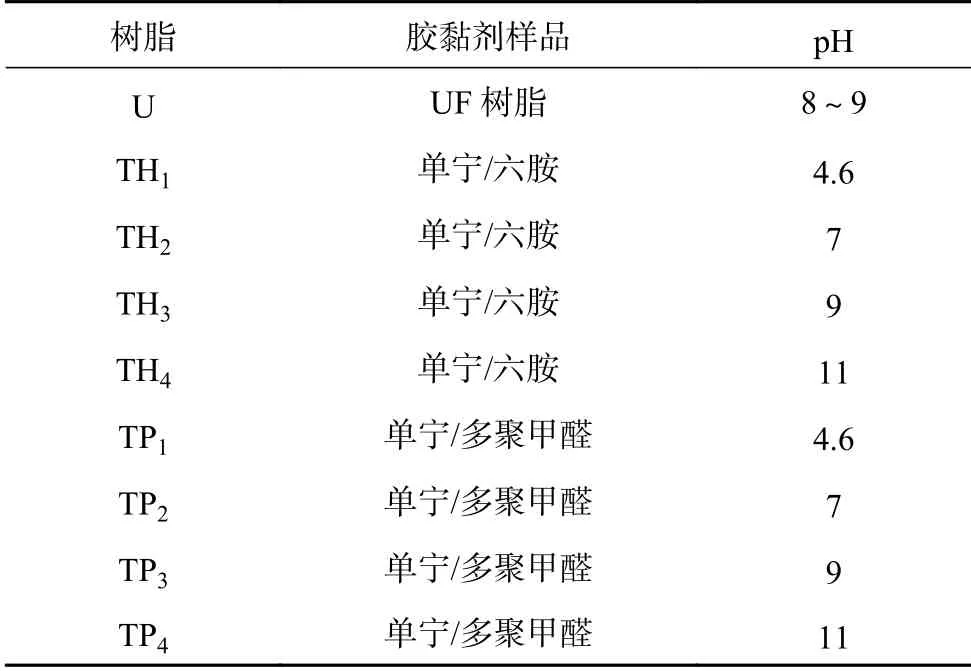

浓度为33%的杨梅单宁预缩液的初始pH值为4.6,用浓度为45%的氢氧化钠溶液调节其pH值至7、9、11,形成单宁树脂,再加入15%的面粉(基于单宁固体含量),通过机械共混制成单宁胶黏剂。不同pH值配成的单宁树脂样品分别命名为T1(pH=4.6)、T2(pH = 7)、T3(pH =9)和T4(pH=11)。本实验单宁树脂分别以6%的六次甲基四胺(H)和6%的多聚甲醛(P)为固化剂配成单宁树脂胶黏剂,具体如表1所示。

表1 UF树脂和单宁树脂树脂编号Table 1 The number of UF resin and tannin resins

1.2.3 UF树脂与单宁胶黏剂共混制备

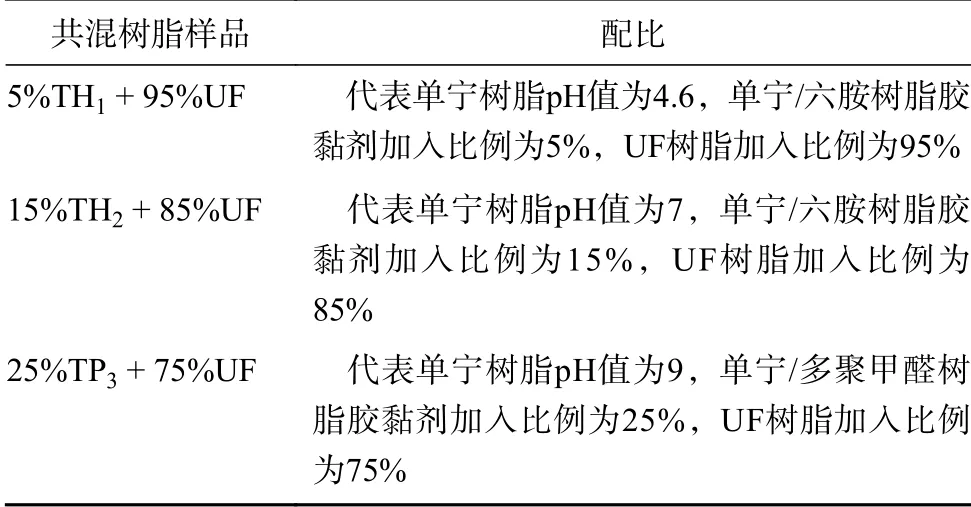

室温条件下,称取一定量的UF树脂和单宁胶黏剂,分别按单宁占总树脂5%、15%、25%的质量百分比(按固体含量计),混合搅拌均匀。表2中仅给出了3种共混树脂胶黏剂的命名,其他依次类推。

表2 UF与单宁树脂共混胶黏剂样品Table 2 The sampleof hybrid adhesive by UF resin and tannin adhesive

1.2.4 胶合板制备

实验制备三层胶合板,将双面涂胶量设为280 g/m2,用毛刷将胶黏剂均匀涂抹在芯板的正反面,按照胶合板组坯原则进行组坯。热压工艺为:热压温度140℃,热压时间5 min,压力1.5 MPa,压缩率为18%。

1.2.5 单板等离子体处理

用CTD-2000 F滑动弧等离子体设备(南京苏曼等离子科技有限公司,中国)对选用的杨木单板胶接面进行照射处理,等离子体设备输出功率为1000 W,其喷射器喷嘴与单板表面的距离为3 cm,喷射器的移动速度设置为1 cm/s,对同一部位的喷射时间为5 s。仅选取pH = 7时系列的共混树脂胶黏剂作单板等离子体处理,与未被等离子体处理的样品进行比较。

1.3 性能表征及检测

1.3.1 胶黏剂基本性能表征

树脂胶黏剂固体含量、黏度、pH值、凝胶时间等基本性能指标参照国家标准GB/T 14074—2017[20]的要求进行测试。

1.3.2 胶黏剂固化特性和结构表征

差示扫描量热法(DSC):利用Perkin Elmer差示扫描量热仪(Netzsch,德国)进行测试,具体步骤为:取配置好的样品5~10 mg置于铝坩锅内,加盖密封,在氮气保护条件下,温度从35~250℃进行等速升温测试,升温速率为15℃/min。

傅里叶红外光谱(FT-IR):采用KBr压片法,将待测胶液均匀涂布于制备好的KBr试片上,放入干燥器中除去水分后进行红外光谱测试。测试设备为Varian 100傅里叶红外光谱仪(Thermo Fisher Scientific,美国),测试条件为:波数范围400~4000 cm-1,分辨率4 cm-1,扫描次数32次,室内温度22~25℃,相对湿度≤60%。

液相13C核磁共振分析(13C NMR):利用AVANCE 600光谱仪(Bruker,美国)测试共混胶粘剂的核磁共振碳谱。液体样品直接与100微升D2O混合,用于13C核磁共振测定。以90°(12 μs)的脉冲角记录光谱,弛豫延迟设置为6 s。为了获得足够的信噪比,应用了反向门控质子解耦方法。

质谱分析(MS):采用LC/MS-8045三重四级杆高分辨率质谱仪(岛津,日本)与电喷雾电离耦合,测试数据采用Labsolutions LCMS集合型工作站软件获得,检测在正电喷雾模式下进行。产生的离子的分子质量为M+H+、M+ Na+、M+K+。树脂样品(1μg)溶解在1 mL甲醇中,用于电喷雾质谱测定。

1.3.3 胶合板性能检测

胶合板剪切强度测试参照国家标准GB/T 17657—2013[21]的规定进行,分别在冷水中浸泡24 h,温水浴(63±2)℃中浸泡3 h,浸泡后的样品在室温条件下晾至不再滴水后进行测试,每个样品平行测试7个试件,取其平均值。

胶合板游离甲醛释放测试根据国家标准GB/T 17657—2013[21]的规定进行,用干燥器法测试所制备胶合板的甲醛释放量。在(20±2)℃和相对湿度(65 ±5)%的恒温恒湿条件下调节7 d,将12个样品(150 mm×50 mm)放入干燥器中,干燥器位于装有300 mL蒸馏水的玻璃结晶皿的正上方,以吸收释放的甲醛。在(20.0±0.5) ℃条件下处理24 h,收集结晶盘中的水,并通过乙酰丙酮分光光度法分析测定溶液中的甲醛浓度。每组样品平行测试3次,取其平均值。

2 结果与分析

2.1 胶黏剂样品基本物理性状

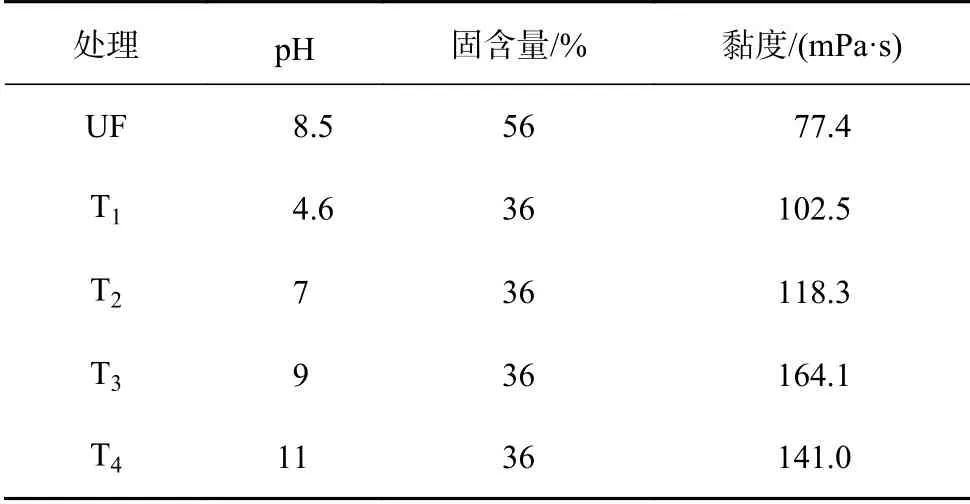

由表3可知,单宁树脂黏度随pH值的增加呈现先升后降的趋势,原因可能是随着氢氧化钠溶液的加入,单宁B环上的酚羟基被氧化成邻琨,造成黏度增加。而当氢氧化钠溶液继续加入到一定量后,单宁结构上的酚羟基会与氢氧根离子相互反应而形成酚钠盐,在水中的溶解度降低,同时,氢氧化钠会对单宁分子中的大分子果胶以及小分子单糖进行降解,破坏单宁分子间的氢键结合,造成黏度缓慢下降。单宁树脂胶黏剂的黏度明显高于UF树脂这是因为单宁自身分子量较大,且单宁分子中的果胶和小分子单糖也促使单宁树脂胶黏剂的黏度升高,而UF树脂胶黏剂未发生凝胶化反应前分子量较低,导致黏度不高。

表3 树脂基本物理性能Table 3 Physical properties of resins

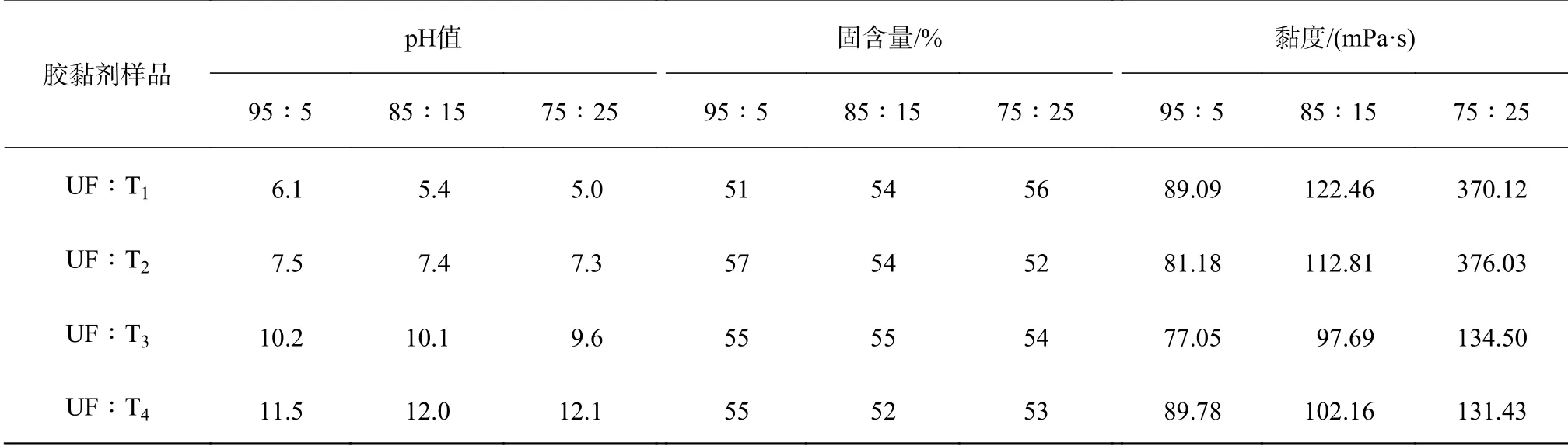

由表4可知,随着单宁树脂的加入,共混树脂的物理性质发生变化,其中,同一共混树脂体系的黏度总是随着单宁树脂加入量的增加而增大,T1和T2变化尤为明显,这可解释为,此时的单宁树脂呈酸性或中性,加入到UF树脂后,降低了UF树脂的pH值,使体系向着树脂缩聚的方向进行,共混树脂的分子量进一步增大,从而造成树脂黏度明显增加。T3和T4体系对共混树脂胶黏剂的黏度依然产生影响,但不是十分明显,这种影响更多的归因于单宁树脂黏度大的原因,而不是pH值对体系缩聚条件造成的影响。

表4 共混树脂胶黏剂物理性能Table4 Physical properties of hybrid resins

2.2 傅里叶红外分析

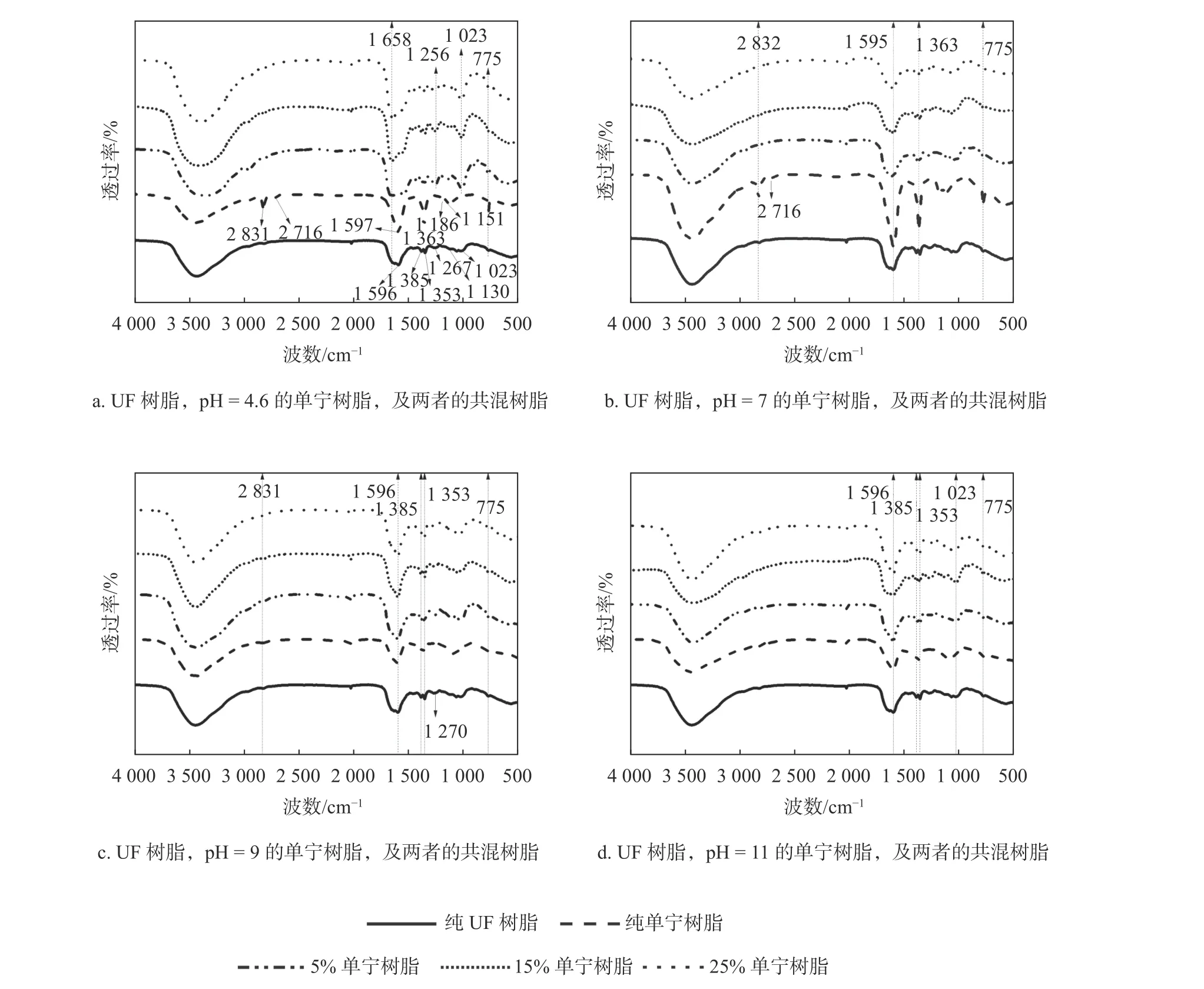

由图1可知,与其他研究一样[22-23],从UF树脂的傅里叶变换红外光谱中能看到酰胺基团的特征吸收峰,波数在1658 cm-1左右的酰胺Ⅰ带的C=O伸缩振动和波数在1596 cm-1左右的酰胺Ⅱ带的C-N和N-H变形振动,酰胺Ⅲ带的O-H变形振动特征吸收峰出现在1267 cm-1上;波数在1385 cm-1上的是-CH3、-CH2-的C-H弯曲振动;波数在1353 cm-1上的是-CH2-N中的C-N伸缩振动;波数在1130 cm-1上的是二亚甲基醚中C-O-C不对称伸缩振动;波数在1023 cm-1上 的 是-CH2OH中 的C-O伸 缩 振动。环状C-O-C中的C-O伸缩振动出现在波数775 cm-1上。而从图1a中pH=4.6的纯单宁树脂样品的谱图峰完全不一样,在2831 cm-1和2716 cm-1出现亚甲基C-H反对称伸缩振动峰和对称伸缩振动峰,1597 cm-1是酚类苯环上骨架碳的伸缩振动峰,1363 cm-1左右的是酚类的O-H弯曲振动和C-O伸缩振动峰,1151 cm-1左右的是芳香醚键C-O-C反对称和对称伸缩振动峰。

对比单宁树脂和UF树脂按不同比例共混后的傅里叶变换红外光谱图发现,不同比例的共混树脂谱峰位置与纯UF树脂的基本一致,可以看出不同比例的单宁添加量不会改变UF作为主体树脂自身的结构。从定量角度看,单宁的加入使酰胺Ⅲ带的O-H变形振动特征吸收峰变得更加突出,这可能是单宁中的酚类O-H变形振动加强了酰胺Ⅲ带的O-H变形振动;其次,UF树脂中的游离甲醛可能与单宁A环发生邻位或对位取代反应,使羟甲基含量升高,加强了-CH2OH的C-O伸缩振动,进而为降低甲醛释放提供理论依据。

图1b显示了UF树脂、pH =7的纯单宁树脂样品及其不同比例共混样品树脂的傅里叶变换红外光谱。其中pH=7的纯单宁树脂样品的波峰位置与pH=4.6的纯单宁树脂样品没有变化,且共混样品中都能看到酚类物质的特质,分别是波数为1595 cm-1的酚类苯环上骨架碳的伸缩振动峰和1363 cm-1左右的酚类的O—H弯曲振动和C—O伸缩振动峰。而在图1c和图1d中所示结果与图1a和图1b结果相似,可以看出pH值和共混比例并不会改变共混树脂的主要结构。

图1 树脂红外光谱图Fig.1 FT-IR spectrum of resins

2.3 13C核磁共振及质谱分析

2.3.113C核磁共振分析

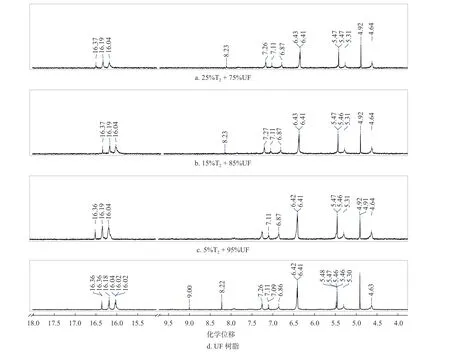

由2.2结论可知,pH值对共混树脂结构影响不大,因此,该部分仅给出了pH=7的单宁树脂,及与UF树脂共混后的核磁共振碳谱,见图2。UF树脂的谱峰归属为,15.5~17 kHz为尿素及尿素衍生物(一羟甲基脲、二羟甲基脲和三羟甲基脲)的特征峰;6.38 kHz和7.21 kHz是羟甲基上的碳特征峰;4.5~6.0 kHz为亚甲基的特征峰;6.8~7.1 kHz为亚甲基醚上的碳特征峰;除此之外,谱图中还显示了甲氧基化甲醇和甲二醇(即水合甲醛)中亚甲基碳的特征峰,分别是8.94 kHz和8.13 kHz。

图2 13C核磁共振谱图Fig.2 13C NMR spectrum of resins

以5%、15%、25%不同比例的单宁树脂与对应的95%、85%、75%的UF树脂共混后发现,单宁树脂加入使甲二醇和甲氧基化甲醇特征吸收峰几乎消失,这可能是单宁树脂加入后与UF树脂的游离甲醛发生了羟甲基化反应,使树脂中甲二醇和甲氧基化甲醇含量减少,这可进一步为甲醛释放量的减少提供佐证。除此之外,共混树脂谱图中谱峰位置与纯UF树脂几乎一致,这表明单宁树脂的加入几乎没有改变UF树脂的结构,共混树脂主要还是以亚甲基键交联。

2.3.2 质谱分析

在质荷比为315处相对丰度最高,这说明固化前的UF树脂是以羟甲基脲的四聚体为主要结构,见图3。

图3 四羟甲基脲结构图Fig.3 The structure of Tetramethylurea

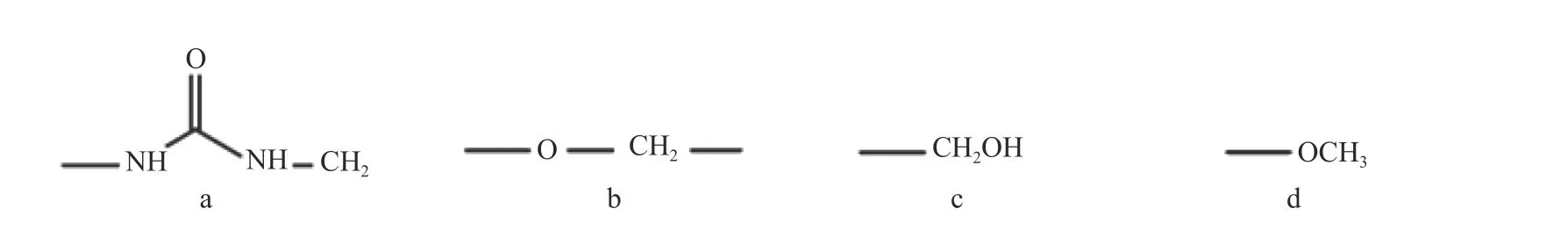

在质谱图中一些相邻谱峰之间的峰值差常呈现为30 Da和72 Da,可以推断72 Da是UF树脂分子链的主要重复单元:亚甲基连接的亚甲基脲的一部分(Ⅰ),重复单元30 Da则可能是亚甲基醚键的一部分(Ⅱ)、羟甲基(Ⅲ)和甲氧基(Ⅳ),见图4。

图4 亚甲基脲、亚甲基醚、羟甲基、甲氧基结构图Fig.4 The structure of Methylene urea (a),Methylene ether (b),Hydroxymethyl(c)and Methoxy (d)

而在单宁树脂以5%、15%和25%的比例与UF树脂共混后的质谱图(图5)中可以看到,共混树脂谱图与UF树脂谱图相似,即共混树脂谱图中相邻峰之间最主要的间距还是72 Da,这是因为单宁树脂的加入并不会改变UF主体树脂原有的结构。单宁树脂与UF树脂共混目的在于试图引入单宁的类黄酮结构,以其单宁A环的高活性在UF树脂原有的结构上接枝,借助单宁苯环的刚性结构提高树脂的稳定性和耐水性能;其次,单宁作为甲醛捕捉剂,吸收UF树脂体系中的游离甲醛。

图5 树脂质谱图Fig.5 MSspectrum of resins

2.4 差示扫描量热法分析

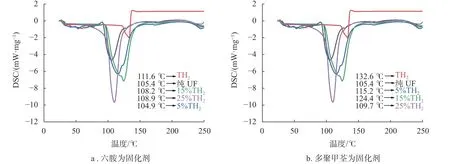

由图6可知,以六胺为固化剂的单宁树脂固化峰值温度低于以多聚甲醛为固化剂的单宁树脂,其峰值温度分别为111.6℃和132.6℃,而纯UF树脂峰值温度为105.4℃,低于单宁树脂的固化峰值温度。其中,以六胺为固化剂的共混树脂固化温度在105.4℃上下波动,固化温度变化不大,这是由于六胺在胶液中氢离子作用下会分解生成甲醛和氨,这有利于树脂形成交联网络结构后在较低温度下固化。而引入以多聚甲醛为固化剂的单宁树脂使共混树脂的固化峰值温度有了一定程度的提高,这也是由于单宁属于天然酚类物质,酚类物质具有较高的固化温度,且多聚甲醛的解聚主要依赖于温度的提升,这都对共混树脂的固化造成影响。

图6 共混树脂胶黏剂(p H=7)DSC图Fig.6 DSC results of hybrid resins(pH=7)

2.5 胶合板胶合强度

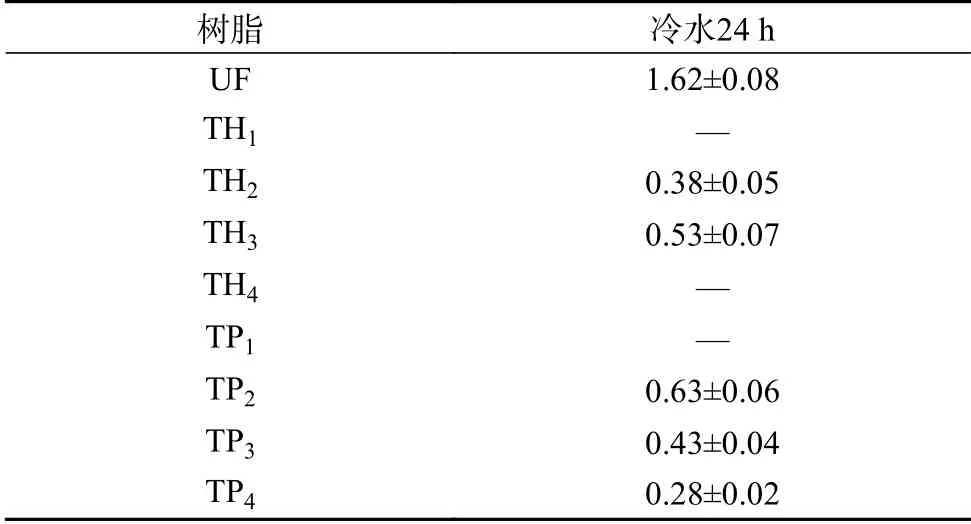

胶合板的粘结质量是评价胶黏剂性能的重要标准,表5中列出了纯UF树脂和纯单宁树脂胶黏剂胶合板的胶合强度,UF树脂胶合板的胶合强度为1.62 MPa;而由于固化剂六胺和多聚甲醛在酸碱中解聚稳定性不同[24-25],单宁树脂胶合板样品胶合强度有不同的性能表现,其中TH2和TH3胶合强度分别为0.38 MPa和0.53 MPa,TP2、TP3和TP4胶合强度分别为0.63、0.43 MPa和0.28 MPa,胶合强度都未达到三类胶合板的要求,而其余样品在泡水测试过程中完全脱胶,无强度可言。可预见的是单宁固化剂的作用机理也会影响共混胶黏剂的胶合性能。

表5 UF树脂和单宁树脂胶合强度Table 5 Bonding performances of UFresin and tannin resins

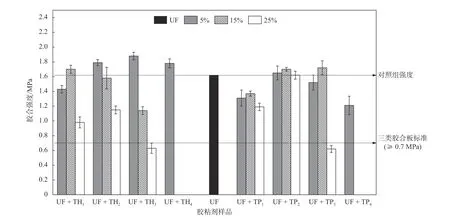

由图7可知,当单宁树脂添加量为5%时,共混胶黏剂的胶合强度有着相同的趋势:即随pH值的上升,剪切强度会先增加后减小。从固化机理角度分析,共混胶黏剂依然是以UF树脂为主的体系,适用于UF树脂的固化规律,高pH和低pH条件都会破坏共混树脂的固化条件,造成胶合质量下降。当单宁树脂添加量为15%,以六胺作为固化剂时,共混树脂板材的胶合强度随pH值上升而减小;单宁树脂以多聚甲醛作为固化剂时则呈相反的趋势,这是由于单宁树脂含量增加,分别在六次甲基四胺和多聚甲醛的作用下,与UF树脂的固化机制产生竞争作用的结果。当然,高pH条件下,共混树脂会失去强度。当单宁树脂添加量为25%时,单宁所占比重增大,造成共混树脂黏度增加,且会在未固化前消耗UF树脂未反应的活性基团,使共混树脂在固化时未能产生致密的三维网状结构。

图7 共混树脂胶黏剂的胶合强度Fig.7 Bonding performancesof hybrid resins

综合分析共混树脂的胶合强度,可以看出单宁树脂以六次甲基四胺为固化剂时,在加入比例为5%和pH=9时改性效果最佳,胶合强度提升了约16%。单宁树脂在pH =7时,与UF树脂共混的胶合强度最优,当单宁树脂添加量达到25%时,无论是用六胺还是多聚甲醛作为固化剂,其共混胶黏剂的胶合强度分别达到1.15 MPa和1.62 MPa,远超过表5中纯单宁树脂胶黏剂的胶合强度,与UF树脂胶黏剂的胶合强度相当。因此,合理选择加入单宁树脂的pH、比例和固化剂与UF树脂共混能有效提高胶合质量。

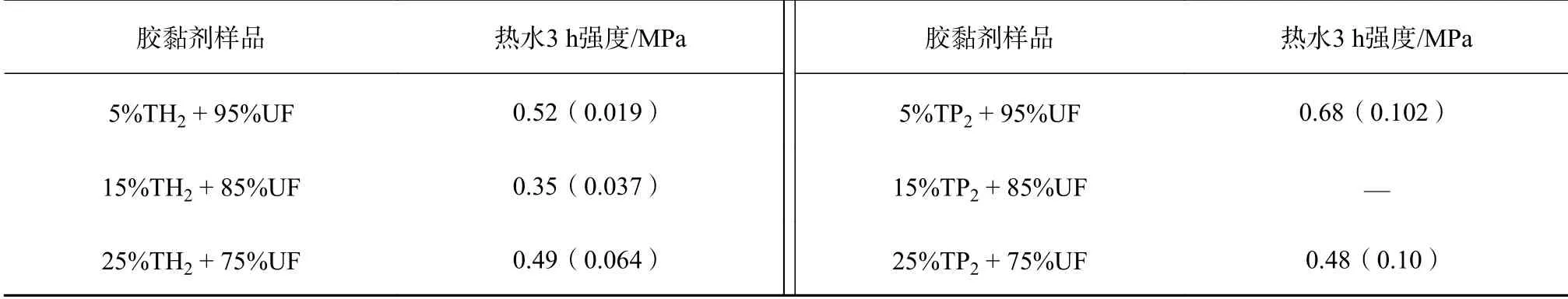

与UF树脂相比,共混树脂的耐热水性不理想,测试中发现所有共混树脂胶黏剂粘接的胶合板样品均经不起63℃热水浸泡,即无热水浸泡胶接强度。但研究得出,当杨木单板先经滑动弧冷等离子体处理再施加共混树脂胶黏剂后板材的耐水性能得到明显改善,表6仅给出了单宁树脂在pH =7时的共混树脂胶黏剂板材的耐热水强度(63℃浸泡3 h)。由表6可知,等离子体和共混树脂胶黏剂协同处理后,胶合板已具有一定的耐热水力学强度,虽未达到II类胶合板0.7 MPa的标准要求,但对照表5的结果来看,板材耐热水强度提升幅度已非常明显。这种显著的提升表明等离子体处理提高了单板表面的润湿性[26-28],增强了树脂与木材纤维嵌合交联和额外的亲水基团键合提高了共混树脂试件的耐水性。该方法的优化工艺将在未来继续开展研究,以期获得板材耐水性能优异的工艺技术。

表6 共混树脂胶黏剂(p H=7)的胶合性能(热水3 h)Table6 Bonding performancesof hybrid resins (pH=7, hot water 3 h)

2.6 凝胶时间和甲醛释放分析

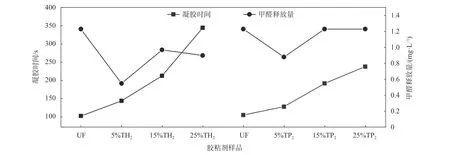

由于单宁结构A环与甲醛的反应活性较强,而B环反应活性位点在体系pH值大于或等于10才能被激活。所以单宁树脂与UF树脂共混反应可能集中在单宁A环上,无法形成致密的三维网络结构,在一定程度上会延缓共混树脂的固化。研究选取了总体性能较好的单宁树脂pH =7时的共混树脂胶黏剂进行凝胶时间如图6所示。单宁树脂的加入确实降低了共混树脂的固化速率,随着单宁树脂添加量增加,共混树脂的凝胶时间延长,其中,以六胺为固化剂的TH2树脂固化更加困难,其固化速率远低于以多聚甲醛为固化剂的TP2树脂。当2类单宁树脂分别以不同比例加入时,也有相同的现象,即同等单宁比例情况下的凝胶时间顺序为5%TH2>5%TP2,15%TH2>15%TP2,25%TH2>25%TP2。

甲醛释放量测试结果见图8。共混树脂与UF树脂对比结果显示,单宁树脂的加入显著降低了共混树脂的甲醛释放量,其中,单宁以六次甲基四胺为固化剂加入时,以5%、15%和25%比例加入时对甲醛释放量的降低更加显著;单宁以多聚甲醛为固化剂加入时,甲醛释放量降低幅度不大,当单宁树脂添加量增加后,甚至出现了共混树脂甲醛释放量与UF树脂几乎一致的情况,这是由于更高比例的多聚甲醛加入所导致的。

图8 共混树脂胶黏剂的凝胶时间和甲醛释放量Fig.8 Gel timesand formaldehydeemission of hybrid resins

3 结论与讨论

本研究合成了单宁树脂和UF树脂,及两者的共混胶黏剂,以探究单宁树脂与UF树脂协同作用对共混胶黏剂结构和性能的影响。结论如下:1)红外光谱、核磁共振碳谱和质谱表征发现,单宁树脂的加入对共混胶黏剂结构影响不大,主要结构仍是以UF树脂的亚甲基键连接为主;2)相对于UF树脂而言,单宁树脂的加入延长了共混胶黏剂的凝胶时间,但显著降低了板材的甲醛释放量,环保型更佳;3)树脂黏度随着pH值增加呈现先提高后降低的趋势。不同pH条件下合成的单宁树脂对共混胶黏剂性能影响较大,pH =7和pH =9时共混胶黏剂的胶合强度较优,pH=4.6和pH=11都将对胶合性能造成负面影响,表现为胶合强度降低;4)不同比例(5%、15%、25%)单宁树脂的加入对共混胶黏剂胶合强度有较大影响,随着单宁树脂比例的增加,共混胶黏剂的胶合强度逐步降低。经过滑动弧冷等离子体对单板处理后,共混胶黏剂制备胶合板的胶合强度得到改善,尤其是耐热水强度增加幅度明显,实现了63℃热水浸泡3 h胶合强度从无到有,几乎接近标准要求。

从本项研究来看,单宁树脂和UF树脂的共混胶黏剂对改进胶合强度和降低甲醛释放量有一定意义,不同固化剂体系能对单宁树脂与UF树脂共混提供了参考依据。