n型IBC太阳电池选择性发射极工艺研究

2022-12-10高嘉庆郭永刚屈小勇张天杰刘洪东

高嘉庆,郭永刚,屈小勇,吴 翔,张天杰,张 博,刘洪东

(1.青海黄河上游水电开发有限责任公司西宁太阳能电力分公司,西宁 810000;2.青海黄河上游水电开发有限责任公司西安太阳能电力分公司,西安 710010)

0 引 言

近年来,以太阳能光伏电池为代表的可再生能源发展迅速,并且正在逐步替代传统的化石能源,以更经济、更环保的方式利用太阳能,为人类生存提供优质能源。晶体硅太阳电池是目前光伏行业内技术最成熟且实现大规模地面电站应用的太阳电池,在整个光伏市场中的比例达到了90%以上。n型单晶硅因具有少子寿命高、光致衰减不明显以及对金属杂质不敏感等优势,成为实现高转换效率晶体硅太阳电池的理想材料[1]。目前n型单晶硅太阳电池主要有隧穿氧化钝化接触(tunnel oxidation passivation contact, TOPCon)太阳电池[2]、异质结(heterojunction with intrinsic thin-layer,HIT)太阳电池[3]、叉指背接触(interdigitated back contact, IBC)太阳电池[4-5]等,其中IBC太阳电池由于正负电极均在电池背面形成交叉排列结构,正面无金属栅线遮挡,最大限度地利用了入射光,不需要考虑栅线遮挡和正面的接触电阻问题,可以最大程度优化背面金属接触的串联电阻和前表面场的钝化性能,从而获得较高的光电转换效率[6-7]。

IBC太阳电池因制备工艺复杂、结构设计难度大的特点[8],全球仅有美国SunPower公司和我国国家电投黄河水电公司实现了规模化量产。2014年,美国SunPower公司研发出了第三代IBC太阳电池,最高光电转换效率达到25.2%[9]。2019年,国家电投黄河水电公司率先建成了国内第一条200 MW 的n型IBC电池及组件量产线,IBC电池量产平均光电转换效率突破23%[10],经过工艺不断升级优化,2022年2月量产的IBC电池平均光电转换效率达到24.1%。除了大规模量产IBC电池的企业以外,2018年,德国ISFH研究所基于背接触电池结构制备的p型poly-IBC电池获得了26.1%的光电转换效率[11]。目前,各研究机构和生产企业在IBC电池技术工艺路线上的差异性较大,保密性较高,且适用于IBC电池产业化的工艺技术成果很少,难以借鉴。

n型IBC太阳电池的p型发射极通常采用高温硼扩散的方式制备[12],虽然其制备工艺成熟,但是整个发射极区域具有相同的表面掺杂浓度和方块电阻,较低的表面掺杂浓度能够获得提升电池的短路电流,但是会影响电池的开路电压;反之会改善电池的欧姆接触,降低电池的串联电阻,提高电池的填充因子,但限制了电池开路电压的提升。因此,发射极的掺杂浓度对IBC电池短路电流和开路电压的影响是对立矛盾的。为了最大化提升IBC电池的光电转换效率,本文提出了一种应用选择性发射极的IBC太阳电池结构,该结构的特点是:在金属电极栅线以下的发射极区域形成重掺杂深结,通过与丝网印刷和烧结工艺匹配,获得良好的欧姆接触,从而降低串联电阻;在电极以外的发射极区域形成轻掺杂浅结,以此获得更高的钝化性能。行业内应用选择性掺杂技术制备太阳电池的方法有:两步扩散法[13]、光刻掩膜法[14]、激光掺杂法[15-17]和丝网印刷硼浆法[18]。其中激光掺杂制备的选择性掺杂区域线性较好,但是激光不可避免地带来了激光损伤的问题,一定程度上影响了重掺杂区域的钝化性能,而印刷掺杂浆料法则可以有效避免这一问题,且印刷均匀性较好。通过成熟的丝网印刷设备选择性地印刷含硼浆料,可以非常方便地调节掺杂区域的掺杂浓度,且丝网印刷设备早已常规化,生产成本低廉,兼容性好,因此利用含硼浆料进行选择性丝网印刷的掺杂技术近几年来得到了业内研究人员的广泛关注。例如,2015年Tomizawa等[19]报道配制了一种掺硼的硅纳米浆料,并采用激光进行选择性掺杂,实验室制备的电池光电转换效率达到 20.6%。Cao等[20]采用等离子体法制备20 nm左右硼掺杂纳米颗粒配制硼掺杂浆料,在硅片表面通过热扩散获得的最高掺杂浓度达到 1.0×1021cm3。此外,杜国平[21]通过在铝浆中调整硼元素比例而获得一种硼掺杂铝浆,在低温下进行热处理可使背场的掺杂浓度提高一个数量级。

目前在晶体硅太阳电池p型发射极区域应用选择性掺杂技术的相关报道较少,且尚未有在IBC太阳电池上应用选择性发射极的相关报道。本文基于国家电投黄河水电公司IBC电池的生产设备和工艺,在IBC电池发射极局部印刷掺硼浆料,制备出选择性发射极,研究分析硼浆用量和硼扩散工艺对发射极钝化性能和接触性能的影响,通过工艺参数优化提高IBC电池的光电转换效率。

1 实 验

1.1 样品制备

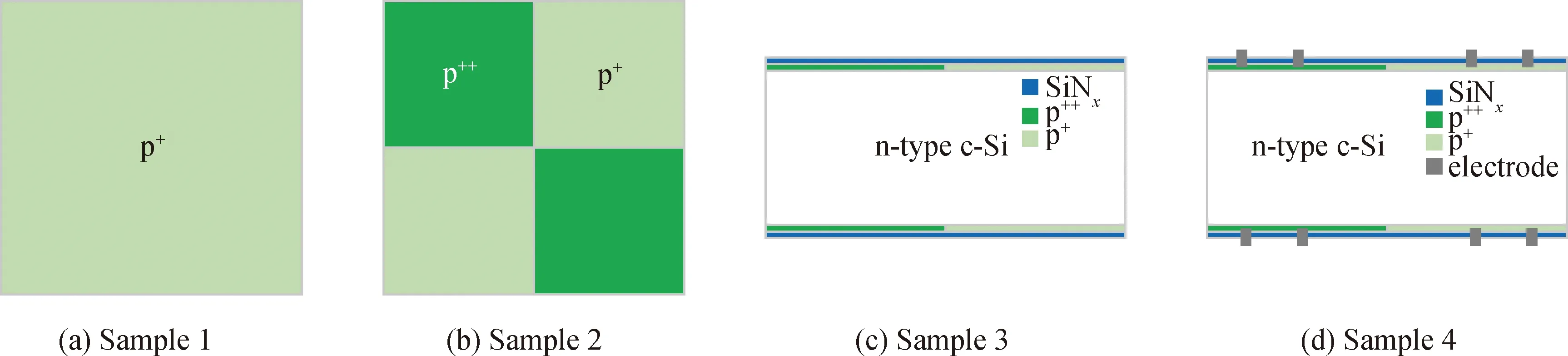

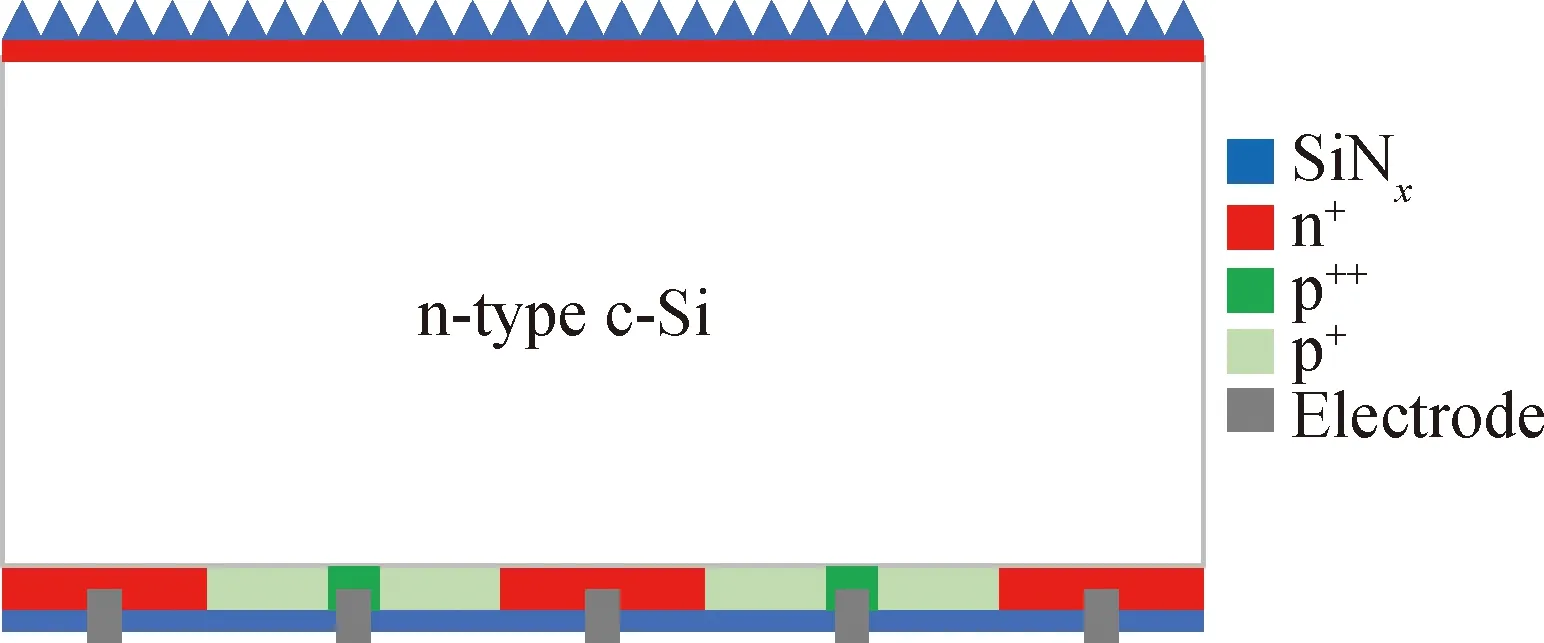

首先采用高温硼扩散设备对n型单晶硅片进行双面硼扩散,形成轻掺杂的p+区,制备出样品1结构,如图1(a)所示。然后采用丝网印刷设备在n型单晶硅片的正、背面分别印刷硼浆,在硼扩散炉管中双面硼扩散,对印刷硼浆的区域进行高温退火形成重掺杂的p++区,制备出样品2结构,如图1(b)所示,用于测试p++区和p+区的方块电阻和掺杂浓度。对硼扩散后的样品2进行表面清洗,双面沉积氮化硅钝化表面,再进行快速烧结,激活氢钝化,制备出样品3结构,如图1(c)所示,用于测试p++区和p+区的钝化性能。在样品3结构上用丝网印刷金属电极制备出样品4结构,如图1(d)所示,用于测试p++区的接触电阻。图2给出了本文所研究的n型IBC太阳电池结构图,其中p区为电池的发射极,n区为电池的背表面场。为了降低单晶硅片的电阻率和少子寿命对样品测试结果的影响,本文选择的n型Cz单晶硅片具有相似的电阻率,约为4~6 Ω·cm,原始硅片的厚度约180 μm,尺寸为166 mm×166 mm(M6规格)。

图1 测试样品结构示意图Fig.1 Schematic diagram of test sample structure

图2 IBC太阳电池结构示意图Fig.2 IBC solar cell structure diagram

1.2 性能测试与表征

采用四探针方阻测试仪(GP SOLAR,德国)对样品1的掺杂区域进行方块电阻测试,更换接触电阻测试探头,测试样品3的接触电阻。采用ECV测试仪(WEP-Wafer Profiler CVP21,德国)对硼掺杂分布进行掺杂浓度和掺杂结深测试。采用准稳态光电导(QSSPC)寿命测试仪(WCT-120,Sinton Instruments,美国)对样品2进行测试,分别测量每组样品的有效少数载流子寿命(τeff)、隐开路电压(iVoc)和饱和电流密度(J0)。

IBC太阳电池的光、暗电流电压(I-V)和功率电压(P-V)特性则通过使用发光二极管太阳模拟器(SINUS220,Wavelabs,德国)测试。在I-V测试之前,模拟的AM 1.5G太阳光谱的光强已经进行了校准,补偿了因测试探针造成的阴影误差[22]。

2 结果与讨论

首先进行硼扩散实验,与时间相比,温度对扩散工艺的影响更大,因此本文固定扩散过程中的沉积时间和退火时间分别为20 min和40 min,只分析通源流量、扩散沉积温度和退火温度对p+区钝化性能的影响,确定p+区最佳硼扩散工艺参数。硼扩散工艺确定后,进行硼浆印刷实验,分析不同印刷湿重对p++区方块电阻、钝化性能和金属接触电阻的影响,根据最佳工艺参数制备IBC太阳电池。

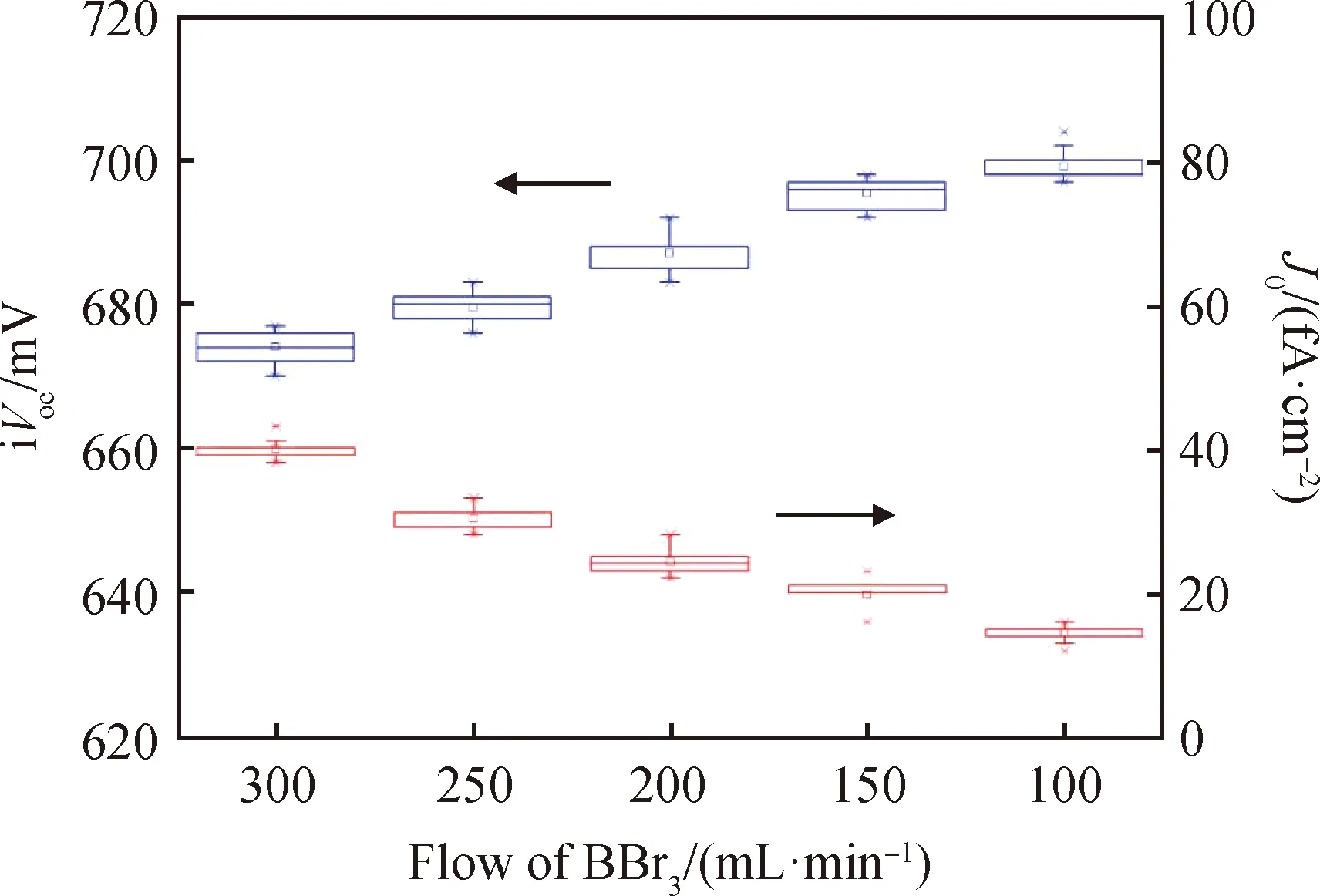

2.1 硼扩散通源流量对p+区钝化性能的影响

图3所示为不同通源条件下p+区的钝化性能测试结果。结果表明,当硼扩散沉积温度和退火温度分别为820 ℃和930 ℃时,随着BBr3流量逐渐降低,p+对称结构实验样品的钝化性能呈现逐渐提升的趋势,这说明在通源流量可控的条件下,BBr3流量越小,扩散进入硅基体的杂质浓度越低,钝化性能更好。当BBr3流量降低为100 mL/min时,其隐开路电压平均可达到 699 mV,暗饱和电流密度平均可降低至15.7 fA/cm2。

图3 不同通源条件下p+区的钝化性能Fig.3 Passivation performance of p+ region under different BBr3 flow condition

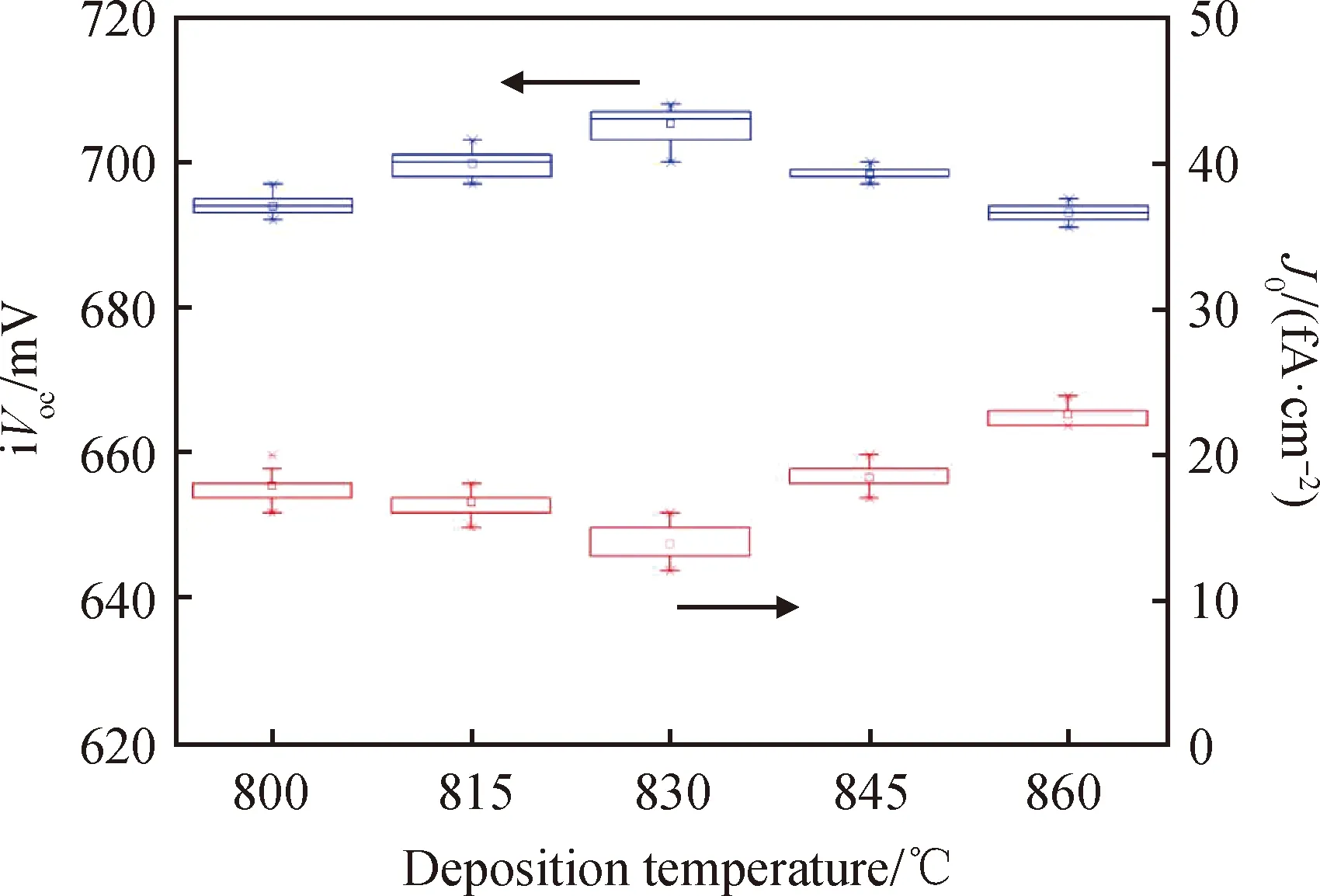

2.2 硼沉积温度对p+区钝化性能的影响

根据2.1的实验结果,硼沉积BBr3流量选择100 mL/min,退火温度为930 ℃。图4所示为不同沉积温度下p+区的钝化性能,可以看出硼沉积温度并非越高越好。硼沉积温度为 830 ℃时,p+对称结构实验片的钝化性能最好;当沉积温度超过 830 ℃,经过高温退火,过多的硼原子掺杂进入硅基体中,造成硅片表面掺杂浓度较高,少数载流子复合速率增大,导致钝化性能降低;而当沉积温度低于 830 ℃,退火后,硼原子还未掺杂进入硅基体中,硅片表面并没有形成n-p+层,影响了实验片整体的钝化性能,但是并没有造成更多的载流子复合,所以低温沉积(<830 ℃)的实验片的隐开路电压高于高温沉积(>830 ℃)。因此,当沉积温度控制在830 ℃时,实验样品的隐开路电压平均可提升到705 mV,暗饱和电流密度平均可降低至14.1 fA/cm2。

图4 不同沉积温度下p+区的钝化性能Fig.4 Passivation performance of p+ region at different deposition temperatures

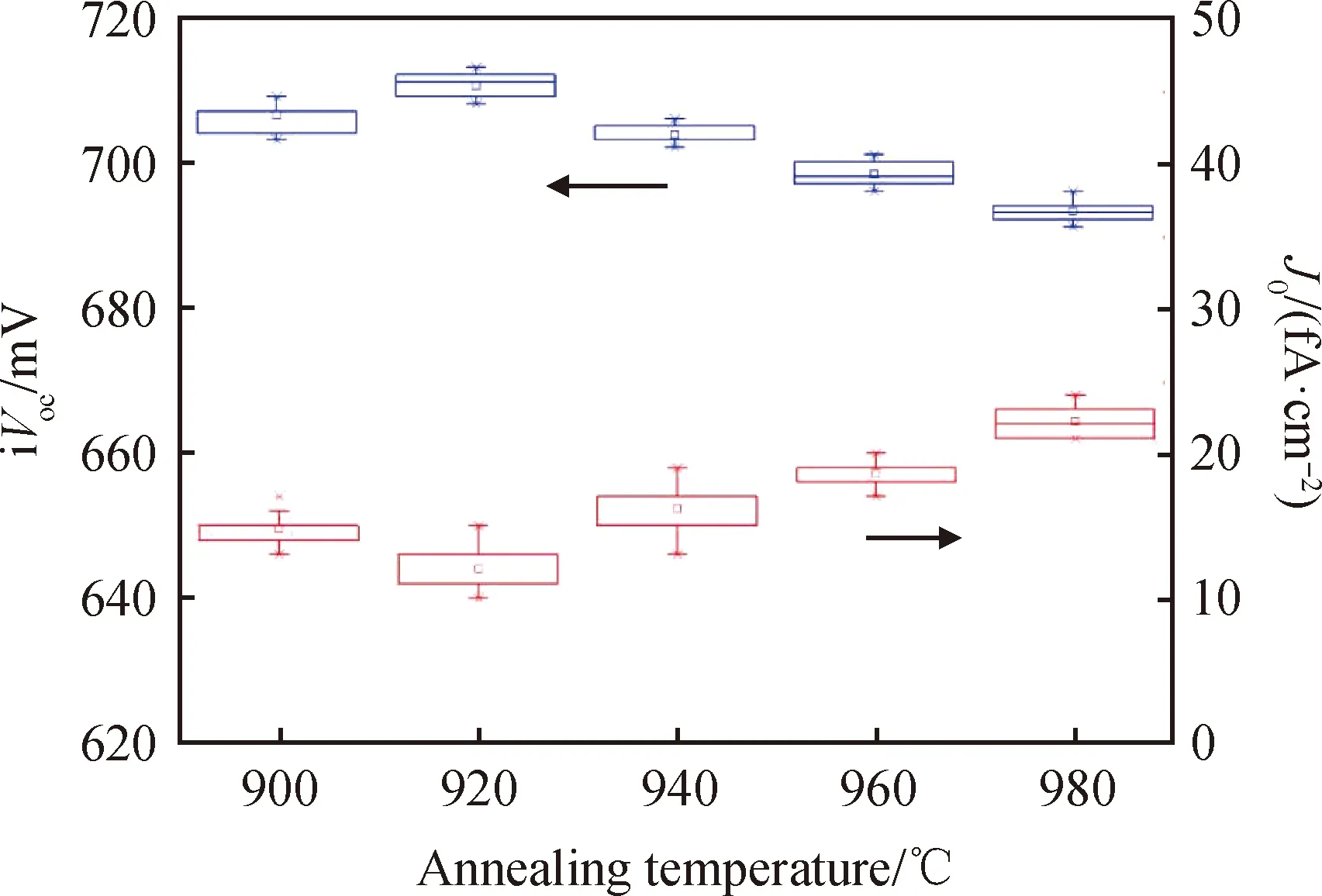

2.3 硼退火温度对p+区钝化性能的影响

确定BBr3流量和沉积温度后,对硼扩散退火温度进行实验验证,结果如图5所示。从图中的实验结果来看,退火温度与沉积温度对p+对称结构实验样品的钝化性能影响比较接近,过高的退火温度对实验样品的隐开路电压影响较大,当退火温度为920 ℃时,其隐开路电压达到 710 mV,暗饱和电流密度低至12.2 fA/cm2。该实验样品(Sample 2-p+区)的ECV掺杂曲线如图6所示,经过工艺参数优化,样品2-p+区与现有IBC产线p+区的表面掺杂浓度基本维持在同一水平(1.5×1019cm-3),但其掺杂结深只有0.2 μm,且随着掺杂结深的增加,掺杂浓度逐渐下降,硅片表面复合降低,因此该实验样品获得最佳的钝化性能。

图5 不同退火温度下p+区的钝化性能Fig.5 Passivation performance of p+ region at different annealing temperatures

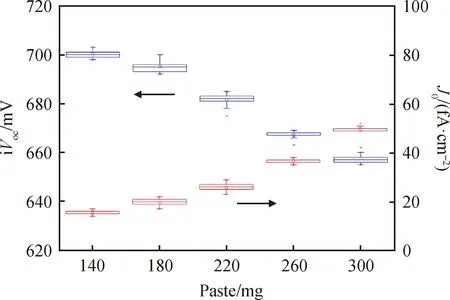

2.4 硼浆印刷湿重对p++区方块电阻和钝化性能的影响

前面的实验结果确定了 p+区最佳的硼扩散工艺参数,在此工艺基础上对印刷不同硼浆湿重的样品进行实验验证,通过调整硼浆湿重来控制 p++区的方块电阻和钝化性能。从图7所示结果来看,随着硼浆印刷湿重的增加,硼浆印刷区(p++)的方块电阻(Rsheet)逐渐下降,下降幅度逐渐减小,硼浆湿重达到220 mg时,方块电阻低至 46 Ω/□,当湿重继续增加到300 mg时,方块电阻也仍然保持在接近40 Ω/□的水平。然而硼浆湿重的增加对 p++区的钝化性能影响极大,如图8所示,硼浆湿重达到 220 mg时,p++区的隐开路电压降低至683 mV,暗饱和电流密度增大到28 fA/cm2。随着硼浆湿重达到 260 mg,p++区的隐开路电压降低至670 mV以下,表现出了极差的钝化水平。选择220 mg硼浆湿重的样品2先进行掺杂浓度测试,测试结果如图6所示,明显可以看出,相比现有IBC电池p+区的掺杂曲线,样品2-p++区的表面掺杂浓度提升到了6.3×1019cm-3,其掺杂结深达到0.8 μm,和46 Ω/□的方块电阻对应。

图7 不同印刷湿重下 p++区的方块电阻Fig.7 Sheet resistance of p++ region under different printing consumption

图8 不同印刷湿重下p++区的钝化性能Fig.8 Passivation performance of p++ region under different printing consumption

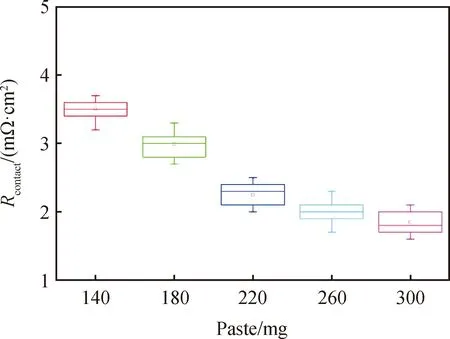

2.5 接触电阻测试结果

对印刷不同硼浆湿重的样品4,在同一烧结工艺参数下进行烧结,之后将样品激光切割为适合测试台面的条状结构进行接触电阻(Rcontact)测试,测试结果如图9所示。硼浆湿重为140 mg时,样品的接触电阻高于现有IBC产线p区的接触电阻值(3.2 mΩ·cm2),硼浆湿重为220 mg时,样品的接触电阻降低至2.3 mΩ·cm2,保持在相对较低的水平,随着硼浆湿重的增加,接触电阻不断降低,但下降幅度减小。为了兼顾p++区的钝化性能和接触性能,选择220 mg湿重的硼浆制备IBC电池。

图9 不同印刷湿重下p++区的接触电阻Fig.9 Contact resistance of p++ region under different printing consumption

2.6 制备与测试结果

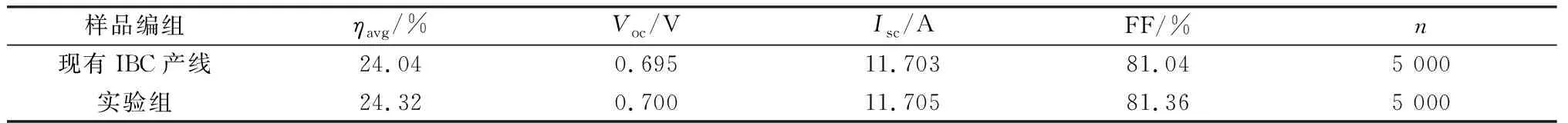

根据前面实验得出的硼扩散和硼浆印刷等工艺参数,按照优化后的IBC电池工艺流程小批量制备了IBC电池,并与现有IBC电池电性能参数进行了对比,具体数据如表1所示,表中n表示样品数量。

表1 优化前后IBC太阳电池的电性能参数Table 1 Electrical performance parameters of IBC solar cells before and after optimization

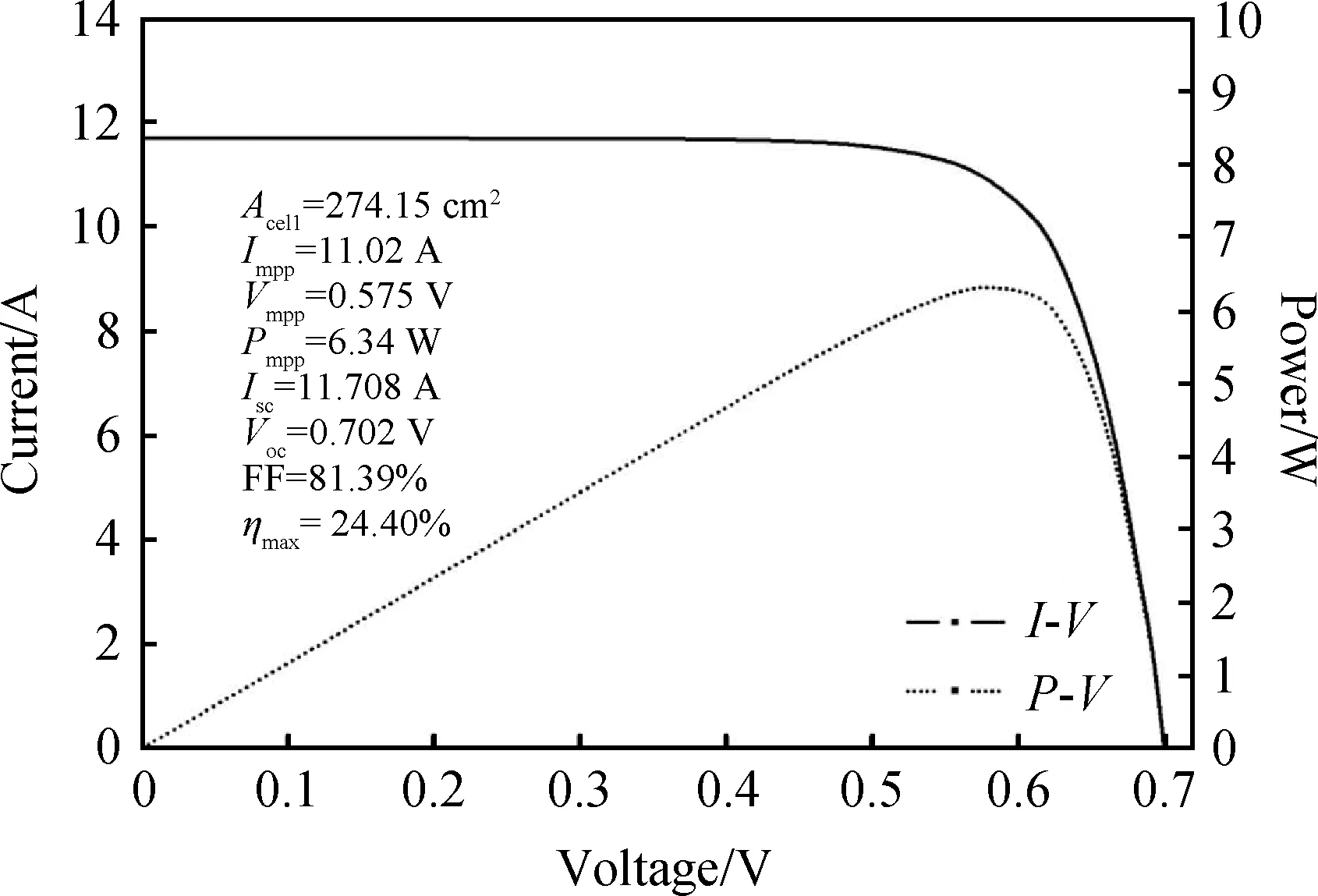

图10 IBC太阳电池的I-V和P-V曲线Fig.10 I-V and P-V curves of IBC solar cells

表1反映了IBC电池应用选择性发射极技术对IBC电池电性能参数的提升。可以看出,在电池发射极与金属电极接触的区域进行重掺杂,通过降低该区域的方块电阻,提升表面掺杂浓度,有效降低了其与金属电极之间的接触电阻,优化后的IBC电池,其填充因子提升了0.32个百分点。同时,对于发射极轻掺杂的区域,其较低表面掺杂浓度帮助IBC电池获得良好的钝化性能,使IBC电池的开路电压提升了5 mV。该工艺方案使IBC电池的光电转换效率提升了0.28个百分点,小批量平均光电转换效率达到24.32%。

图10为优化后得到的具有最高光电转换效率的IBC太阳电池的I-V和P-V特性曲线。电池的短路电流Isc为11.708 A,开路电压Voc为0.702 V,填充因子FF为81.39%,最大功率Pmpp为6.34 W,最大功率点电流Impp为11.02 A,最大功率点电压Vmpp为0.575 V,电池光电转换效率ηmax为24.40%。

3 结 论

为了改善IBC太阳电池发射极的钝化性能和与金属接触性能,本文在IBC电池的发射极局部印刷掺硼浆料实现选择性掺杂。通过实验研究了硼扩散工艺和硼浆印刷工艺对IBC电池钝化性能和接触性能的影响。实验结果表明,在沉积时间和退火时间保持不变的情况下,硼扩散通源(BBr3)流量为100 mL/min,沉积温度为830 ℃,退火温度为920 ℃时,发射极轻掺杂p+区的隐开路电压(iVoc)达到710 mV,暗饱和电流密度低至12.2 fA/cm2。发射极局部印刷硼浆湿重为220 mg时,重掺杂p++区的隐开路电压(iVoc)保持在683 mV的水平,暗饱和电流密度为28 fA/cm2。该区域的方块电阻可降低至46 Ω/□,金属接触电阻为2.3 mΩ·cm2。在该工艺参数下,IBC电池的发射极同时获得优异的钝化性能和金属接触性能,小批量制备的IBC电池最高光电转换效率达到24.40%,平均光电转换效率达到24.32%,对应的短路电流为11.705 A,开路电压为0.700 V,填充因子为81.36%。通过选择性发射极技术的应用,有效实现了IBC电池光电转换效率的突破。