真空加注在矿用自卸车悬挂油缸油液加注的应用

2022-12-09吕鹏飞刘久远

吕鹏飞,刘久远

(徐州徐工矿业机械有限公司,江苏 徐州 221000)

矿用自卸车在恶劣路况下运行,由于车辆颠簸使驾驶舒适性变差,并对车身结构冲击严重,导致驾驶员疲劳和车身寿命缩减故障频发[1]。而油气悬挂结构能够起到吸振缓冲的作用,因此在矿用自卸车中应用广泛。徐州徐工矿业机械有限公司某系列自卸车采用此油气悬挂结构,在市场性能表现优异,客户好评如潮,以至于此矿车所在装配生产线亟需产能提升方能满足旺盛订单需求。

1 油气悬挂结构、功能及工作原理

1.1 油气悬挂结构

此款矿用自卸车包含前桥、中后桥2部分油气悬挂结构。前桥油气悬挂结构为单缸式,如图1所示。其结构特点为工作油与高压氮气按照一定配比充入悬挂缸内,并通过单向充气阀将油气介质封闭。前悬挂缸P1口为充气阀、P2口为堵头,2个口通过腔体互通。

图1 前桥油气悬挂结构

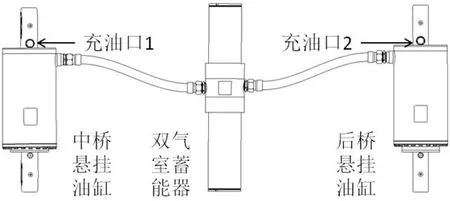

中后桥油气悬挂结构如图2所示,包括1个中桥悬挂油缸、1个双气室蓄能器、1个后桥悬挂油缸,三者通过液压管路连接。其中双气室蓄能器充氮气至规定压力,悬挂油缸充液压油至规定长度。

1.2 油气悬挂的功能

油气悬挂的功能如下:①承载车体本身及其所有安装物体的质量;②传递、承受、缓和路面作用于行动机构上的各向反力及所形成的力矩;③减轻不平路面激励对车身造成的冲击和振动;④在保证车辆行驶平顺性的同时,为上装系统提供相对稳定的支撑平台,并承受行驶过程中的动载荷。

图2 中后桥油气悬挂结构

1.3 油气悬挂的工作原理

油气悬挂装置为高压气体弹簧。车辆行驶时,地面的反作用力经车轮、摆臂传至油气弹簧,经过液体介质如液压油,再将力传递于高压气体(纯净氮气),以缓和车辆的振动。本装置采用双气室式具有平衡功能的油气悬挂,结构简单、维修方便、减振性能好、工作特性较稳定。油气弹簧的非线性特性可保证车辆具有良好的平顺性能。

当悬挂受压时,氮气被压缩,储存能量。活塞杆伸出时,氮气膨胀释放能量,起到弹簧元件的作用,以缓和路面的冲击力。油气悬挂内部通过布置节流孔,活塞杆在往复运动过程中推动油液流经节流孔产生阻尼,起到衰减振动的作用。

前悬挂上铰链采用关节轴承通过销轴与车体附座连接,下铰链通过锥面与悬挂转向节连接,悬挂缸同时又起转向主销的作用,承受侧向压力。

中后悬挂由上下2个关节轴承分别固定在车架与后桥上,内部结构基本上与前悬挂相同。后两桥油气弹簧采用前后连通的平衡悬挂,通过高压软硬管路将弹簧主油腔连通后连接双气室蓄能器,双气室蓄能器由2个高低压气室组成,通过缸筒端部的充气阀分别冲入高压和低压氮气。当车辆在不平路面行驶时能够显著降低单轮悬挂的瞬态冲击力,改善使用环境。油气悬挂的特性由充油长度、充气长度和充气压力的大小决定。因此,充气和充油是否正确决定了油气悬挂的使用效果。

其中油气悬挂充氮气现有专用充气工艺已满足产能提升后生产节拍,此处不做赘述。而悬挂油缸液压油加注不能满足产能提升后的生产节拍,亟需升级优化加注工艺。

2 悬挂油缸原加注工艺

2.1 前悬挂油缸

确保前悬活塞杆处于全缩状态,拆下P1口充气阀,从此口充油。拆下P2口堵头,以便排气,用手压泵充油至P1口,直至P2口溢出油,静置15 min(排出缸内气体),再加油至P2口油液溢出。充油完成,将P1口充气阀装上,P2口用螺堵紧固。

2.2 中后悬挂油缸

在水平地面上连接后悬充油管路,保证中后悬挂上端面处于同一水平面,将单个悬缸拉伸活塞杆伸出至长度A(A为单个悬挂油缸伸出长度规定值)后固定。拆除充油口1、充油口2这2处堵头,2人配合用手压泵连接任一悬挂油缸充油口充油,至另一口溢出油为止。静置15 min以释放油液及悬缸内气泡,然后再次充油至油液溢出。充油完成,装上充油口1、充油口2这2处的堵头。

若无法保证某侧中后悬挂油缸和上端面处于同一水平面上,则需2个油缸缸杆伸出长度之和为2A,从较高的一个油口充油,直至另一较低油口冒出油。静置15 min排气,堵上较低油口,用管外径小于10 mm的管路继续充油至较高油口油液溢出。

此种加注工艺耗时较长,无法满足该矿车装配生产线油品加注工位产能提升后的生产节拍要求且无法做到精准加注,亟需优化升级悬挂油缸液压油加注工艺技术。

采用真空加注设备可以自动对车辆悬挂油缸进行一次真空、大漏检测、二次真空、小漏检测、压力加注、保压、压力均衡、提示完成,从而完成一个加注循环[2],可有效解决此难题。

3 真空加注设备主要基本单元及参数

3.1 真空加注设备主要基本单元

真空加注设备主要基本单元主要包括:①控制单元。对系统的逻辑进行综合分析,并控制各执行元件进行有效的动作,主要包括PLC、触摸屏、低压电气、电机保护等。②气控单元。完成电信号到气信号的转换,并为各电磁阀及管路提供洁净、干燥的压缩空气等,主要包括空气洁净器、调压阀、电磁阀、气压报警、气动管件等。③真空单元。完成系统真空的获得及真空度的控制,对系统进行检漏等,主要包括真空泵、真空计、真空块、真空阀等。④加注单元。实现液压油的加注,同时实现流量统计及加注压力控制,主要包括加注泵、流量计、压力计等。⑤补液储液单元。用于完成液压油的补液及储存,具有罐空报警功能,主要包括补液管路等。

3.2 设备主要参数

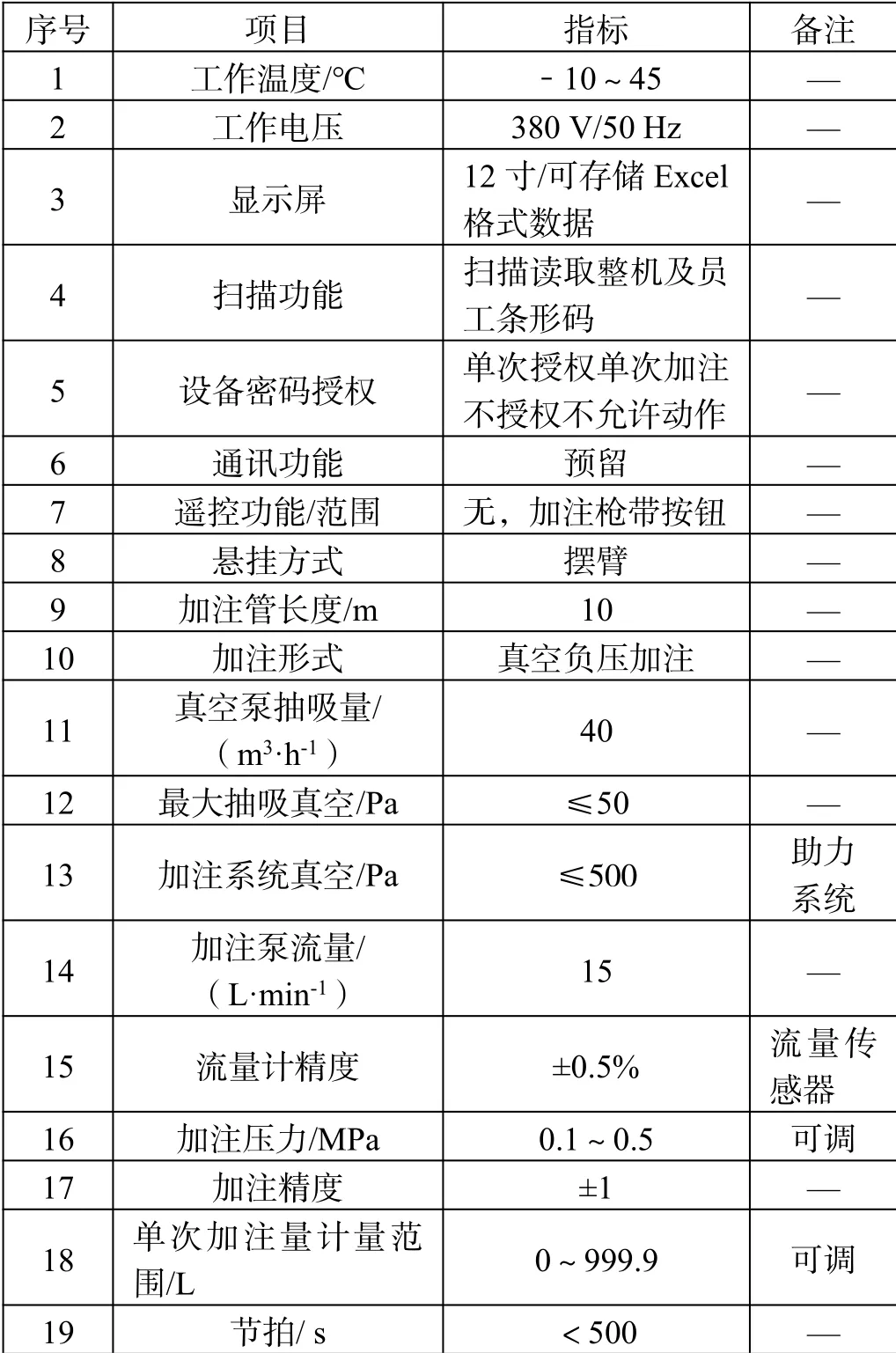

设备主要参数如表1所示。

表1 设备主要参数

4 设备操作流程

4.1 设备启用先决条件

设备启用先决条件如下:控制电源已接通,设备处于准备状态,设备无报警信息,扫描功能已开启(根据现场需求是否自动扫描判断车型),加注枪已选择,车型已选择。

4.2 悬挂油缸加注工艺步骤

4.2.1 中后悬挂油缸加注工艺步骤

中后悬挂油缸加注工艺步骤如下:①选择机型、连接加油枪。将悬挂油缸表面清理干净,并将充油口堵头拧松;将油缸封盖与堵头取下,将2个快速接头与左右悬挂油缸充油口同时连接。②车辆起吊。在车架后吊点安装卸扣,用行车将矿车尾端吊起,推入马腿;测量中后悬挂油缸伸出长度,两者长度之和为2A。③按启动按钮。旋转总电源开关,接通电源,操作面板总电源指示灯亮。④启动设备。转动操作面板上控制电源开关到“开”状态,待显示屏上出现待机界面,将工作模式转到“自动”状态,按下“设备启动”,设备真空泵组启动,检查各压力表。⑤选择加注车型。触摸屏幕进行车型编号选项,点击输入数字即选择车型。⑥加注。按下枪头绿色启动按钮,绿色指示灯亮,开始真空加注过程。⑦加注完成,加注枪放回枪架。加注完成后,加注指示灯灭,蜂鸣器响3 s,提示加注完成;取下快速加注头,加注枪放回枪架。⑧紧固堵头。从悬挂油缸拆卸快插接头,充油口用原堵头和封盖手感紧固,并紧固固标。⑨车辆下架。行车起吊车辆,快速推出马腿,缓慢将车辆落地。

4.2.2 前悬挂油缸加注工艺步骤

前悬挂油缸加注工艺步骤如下:①连接加油口。将悬挂油缸表面清理干净,并将注油口丝堵拧下,紧固快速接头并与枪口连接。②选择加注车型。重复中后悬挂充油作业规范步骤3、4,触摸屏幕输入编号选择车型。③单双枪选择。前悬挂油缸充油选择单枪加注。④加注。按下枪头绿色启动按钮,绿色指示灯亮,开始真空加注过程。⑤单双枪选择。加注完成,取下快速加注头,加注枪放回枪架;注油口用原丝堵紧固,清理油迹;取加油枪连接下一油缸,继续充油。

4.3 设备自动运行过程

设备自动运行过程如下:①管路压力平衡。车辆管路与设备管路连接,对车辆管路可能存在的压力进行释放。②粗抽真空。当前真空值小于设定值,到达设定时间后,进入下一步;如果在设定的时间内,真空值大于设定值,系统产生粗抽真空报警。③细抽真空过程。当前真空值小于设定值,到达设定时间后,进入下一步;如果在设定的时间内真空值大于设定值,系统产生细抽真空报警。④真空检漏过程。当前真空值小于设定值,到达设定时间后,进入下一步;如果在设定的时间内,真空值大于设定值,系统产生真空检漏报警。⑤二次真空过程。二次真空不进行真空值比较,设定时间到达后进入下一过程。⑥真空结束过程。此过程以上按下加注停止,进入准备过程。⑦加注过程,进行液体加注。当选择加注方式为定压加注且到达设定的压力时,进入下一过程,加注压力建议在0.35~0.4 MPa;当选择方式为定量加注且到达设定量后,进入回吸过程;当加注量不在设定的偏差范围内时,会出现加注量过多或者加注量过少报警。⑧加注保压过程。定量方式无保压过程,到达设定的保压时间后进入下一过程,保压时间建议为5 s。⑨回吸不带吹气过程。到达设定时间后进入下一过程,设定时间建议为5 s。⑩吹气回吸过程。到达设定时间后进入下一过程,设定时间建议为5 s。⑪压力平衡过程。到达设定时间后进入下一过程,设定时间建议为5 s。⑫加注完成,等待取下枪头。蜂鸣器响3 s,提示加注完成。⑬按下加注枪头红色按钮,枪爪松开,进入防滴回吸过程。⑭加注枪放置枪架后进入管路净化过程。

本设备加注方式有定压加注、定量加注2种选择。定压加注为加注过程中显示的加注压力当前值大于等于设定的压力值后,设备停止加注,进入下一状态;定量加注为加注过程中显示的加注量大于等于当前加注量后,设备停止加注,进入下一状态。本款自卸车前悬挂油缸采用定量加注,中后悬挂油缸采用定压加注。

4.4 悬挂油缸真空加注时注意事项

悬挂油缸真空加注时应注意以下事项:如压缩空气过滤器内有水,应当及时排放;加注过程中,应保证加注枪与悬挂油缸连接牢固、无晃动现象;加注完成后把加注枪放回枪架,进行管路净化;加注过程出现异常,可按操作板上的急停按钮,排除异常后复位。

5 结束语

此矿车装配生产线采用悬挂油缸真空加注设备新工艺后,大大缩短了悬挂油缸液压油加注时间,实现产能提升,突破装配工时的瓶颈;现场操作员工减少1人,实现少人化;并且可实现油液加注精准化、智能化,满足智能工厂的建设需求。