阵列式涡流金属缺陷检测方法研究

2022-12-08熊定标钟耀毅

金 杰,骆 洲,熊定标,钟耀毅

(1.浙江浙能嘉华发电有限公司 设备管理部,浙江 嘉兴 314000;2.浙江浙能数字科技有限公司 智能化事业部,浙江 杭州 310000)

1 金属表面缺陷及检测技术

目前可使用的金属缺陷检测方式主要包括:渗透检测法、超声波检测法、射线检测法、磁粉检测法、涡流检测法等[1]。其中磁粉检测法主要应用于磁性的金属表面缺陷检测,在磁化被测件后,被测件的磁力线会逸出,要留意观察表面的聚合磁痕判断缺陷情况。超声波检测应用情况相对较广,可以用于各种金属材料,需要在表面涂抹耦合剂,才能得到被测试件内部缺陷的反射信息;而另一种射线检测法与超声波检测类似都需要涂抹耦合剂,并且此法还会污染环境损害人体健康。目前电厂在关键金属构件中依然多使用渗透检测法,该方法可以用在很多非吸收性的材料试件的表面,但操作步骤繁琐,需要使用特殊的液态染料和显色剂涂抹在材料表面,对其表面缺陷进行渗透着色,再刮去表面的多余色剂,让渗透进缺陷的显色剂显色。相比于其他方法,涡流检测法无需涂抹任何制剂和材料就能检测金属表面和内部缺陷,检测速度快、灵敏度高。

目前的市场上的主流产品都是使用单通道的涡流检测方式,西安理工大学改进传统单线圈设计了一种基于双线圈差动电路的非接触式测量装置,同时通过差分阻抗可以在一定程度上抑制提离效应影响。国内的苏州德斯森电子有限公司实现对使用单通道涡流检测技术手段,检测细长管道类金属构件。曼彻斯特大学设计了一种新型的电感电容组合式传感器,该传感器的直径可以从传感器的电容测量值中反演。国外EDDYFI的脉冲涡流缺陷检测设备可实现76 mm深度的金属缺陷检测。本研究提出一种阵列式涡流检测方式,基于单通道涡流检测技术,主要在利用阻抗原理检测的单通道涡流金属缺陷检测设备的基础上,将原有的单通道模块升级为多通道模块,利用高速切换数据通道信号,达成多通道信号处理的效果,再配合使用多通道采集设计的阵列式检测探头,实现快速扫描和大面积检测的功能效果。

2 阵列式涡流检测硬件设计

2.1 硬件系统框架

阵列式涡流检测硬件系统主要围绕多通道数据采集系统进行设计,如图1所示。涡流信号处理模块发出激励信号,驱动检测探头产生磁场从而使待测试件产生感应涡流。当被测金属件产生感应电磁涡流时,由于本身存在缺陷,导致涡流场的分布会产生变化,从而影响检测探头输出的感应电压[2]。检测探头将采集的信号电压反馈给涡流信号处理模块,电路再对信号电压进行放大、解调、滤波等处理,得到垂直和水平两组相位信号,由多通道数据采集系统对n组信号进行高速采集,采集率可以人为调节,最后传送给由上位机显示部分对两组信号进行直观显示和放大。

图1 阵列式涡流检测硬件系统

2.2 电路模块设计

整个电路模块以FPGA为核心,搭配数据涡流信号处理电路完成高速的数据采集。其基本结构如图2所示。

图2 电路模块设计细节

2.2.1 涡流信号处理模块

涡流信号处理模块由多个相同的涡流信号处理电路组成,每个信号处理电路分别控制一个检测探头收发信号,单个电路接受来自多通道数据采集模块发送的DDS信号,再由DAC9767芯片实现数模转换,以保证激励信号频率、幅值和相位的稳定,同时实现DDS频率在线可调,输出的正弦信号一共产生四组,每一组之间的相位相差90°[3]。选择其中相反的两组信号,经过芯片AD8066AR实现信号的差动放大,再进行功率放大后作为激励信号传到探头,剩下的两组信号留作解调模块的参考信号。

接收到探头的反馈信号后,先是采用同频多组信号复合电路设计,将多组反馈信号,进行滤波稳压处理,之后再对各路信号进行功率放大,放大后的信号需要使用PGA芯片[4]。由PGA将信号放大后,AD9240对信号进行模数转换,再转接一个数据缓存芯片,作为后续的多通道信号开关芯片,最后连接到多通道数据采集模块进行处理。

2.2.2 多通道数据采集模块

阵列式涡流检测硬件系统的核心是多通道数据采集模块,多通道数据采集系统对多个涡流信号处理模块检测到的相位信号进行采集和缓存,并通过总线与主控板进行数据通信。多通道数据采集系统设计的基本思路是以FPGA为核心,搭配数模转换芯片完成数据的高速采集[5]。

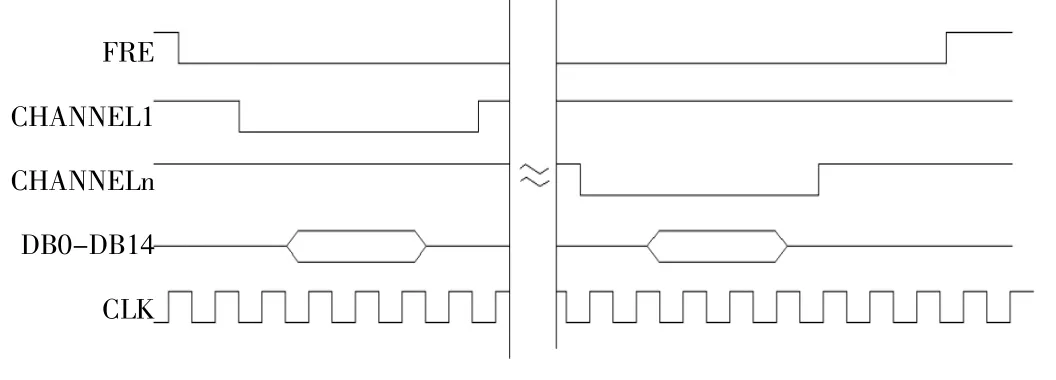

实时控制模块控制FPGA接受来自涡流信号处理模块的多组信号,利用FPGA的高速处理能力实现数据采集通道的切换。FPGA的控制引脚连接每一个解调信号的ADC后的芯片的引脚,命名为CHANNEL[1~n],每个数据缓存芯片的转接的解调信号的15组引脚数据则公用同一组FPGA上的引脚,通过依次高速切换数据缓存芯片的使能信号CHANNELn,来获得不同的ADC信号数据。具体的控制时序图如图3所示。

图3 FPGA控制时序

FRE引脚拉低,则代表数据读取功能开启,之后按照一定周期接受多组来自涡流信号处理模块的信号,当FPGA的FRE引脚接收到转换结束信号的高电平后,即代表转换完成,表示一次周期同一组数据的读取完成。每次周期开始后,依次控制每一个CHANNELn的使能,拉低电平开启数据缓存芯片的数据传输,同时其他的CHANNEL引脚处于关闭状态,再拉高电平,表示本次该单通道的数据读取完毕,同时ADC也会再继续等待CHANNELn信号的下降沿引脚使能信号,以此类推,依次完成剩下的ADC数据。FRE的读取周期可根据上位机处理的速度来进行调整。

3 阵列式涡流探头设计

阵列式前置探头的设计会影响到检测效果,金属的表面在焊接处或微小台阶等不平整界面时,传统的探头会检测方向不垂直或提离高度过高,导致检测信号弱,甚至导致故障[6]。

使用FPC(柔性电路板)制作的线圈绕制在小型铁氧体上,实现对单个探头的小型化设计,在纵向的设计位移稳定的情况下,在探头的后部加装弹簧,实现探头Z轴方向的纵向位移,此种情况下的阵列式探头可以保证在扫描过程中,处理焊接点或其他不平整金属面都可以得到更精准的信号,便于后续的电路进行信号处理[7]。探头示意如图4所示。

图4 阵列式涡流探头设计

4 涡流检测系统实验

利用所构建的阵列式涡流检测系统,使用信号发生器的信号代替DDS发生器的感应信号,测试多通道检测设备的可行性。整个系统包括信号发生器、FPGA核心及多通道开关板、上位机、显示屏等,检测试验平台如图5所示。利用简化的上位机显示界面调取和优化采集到的数据勘察检测结果的可行性。

图5 系统检测实验平台

实验使用不同深度的缺陷检测试件对传感器的功能进行测试,在厚度为3.5 mm的钢板上等间距加工了5条深度不同的焊缝,缺陷试块见图6所示。使用试验探头扫过被测金属试件的缺陷处,观察上位机是否能处理多通道硬件系统收集的多路信号,并处理成线性图形进行表示。

图6 金属缺陷检测试块

通过对实虚部优化分析,对线圈阻抗的分析加以量化显示,在正常情况下检测波形平稳,如果所示波形发生较大抖动时,则表示此时检测的位置存在缺陷。经实验,如图7所示,可以观察到,在检测到金属件内存在缺陷时,检测波形发生了较大波动,检测结果符合实验预期。即在金属表面的缺陷实验中,该系统可以正确检测出被测件的缺陷。

图7 波形对比分析

5 结语

针对金属构件中存在的缺陷,本研究分析了常用的金属缺陷检测手段,并就涡流检测方式着重进行了改进和优化,提出了阵列式涡流检测装置设计,对阵列式涡流检测的硬件设计进行了深入研究与设计,有望为金属缺陷检测的市场提供新的解决方案。