减成法工艺下非电镀线路的精准加工方法

2022-11-30王星星

王星星

(深南电路股份有限公司,广东 深圳 518117)

0 引言

高频与高速信号传输质量与印制电路板(PCB)的阻抗精度能力有着密不可分的联系,在第5代移动通信技术(5G)大规模商用的背景下,信息传输日益趋向高频化与高速化,因此对PCB的阻抗精度能力提出了更严格的要求[1]。

对于非电镀的内层线路而言,影响阻抗精度的关键因素线路宽度(以下简称线宽)[2]。在理想的情况下,只要把线宽做到与客户所设计的一致,就能达到阻抗的精准控制,但是在实际生产的情况下,线宽受非常多的因素影响,所以要把线宽做到与客户所设计的完全一致是一件非常具有挑战性的事情。因此,本文以公司内部的实际情况为例,探讨了非电镀层18 μm(0.5 oz)高精准度线路的加工方法。

1 实验部分

1.1 实验数据处理说明

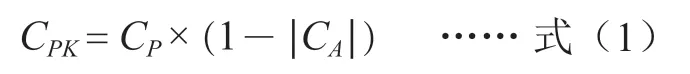

本文中的线宽精准度用过程能力指数(Process capability index,Cpk)表示,其计算方式如式(1)所示。

其中,CP为精度,CA为准度,计算公式如如式(2)所示。

其中,T为线宽公差,本文统一为10 μm,为线宽标准偏差,为线宽平均值。除特殊说明外,本文将处理后的线宽值用于Cpk、CP、CA的计算,其计算方式为式(3)所示。

1.2 不同曝光设备线宽精度的测量

设计线路宽度相同的光绘文件,用相同的光绘文件、不同的曝光设备对贴好干膜的覆铜板进行曝光,曝光后的板件用同一设备进行显影,显影后用金相显微镜测量干膜的宽度(下文简称膜宽),每块板测量50个数据,然后统计每台曝光设备对应的膜宽CP值。

1.3 不同蚀刻设备的线宽精度测量

用包含若干种线距不同、线宽相同的线路光绘文件、相同的贴膜、曝光、显影后用不同的蚀刻设备进行蚀刻,蚀刻时板件的线路面朝下,最后用相同的设备退膜。退膜后的板件用线宽测量仪测量线路宽度,每块板测量50个数据,然后统计每台蚀刻设备对应的线宽CP值。

1.4 不同线距对线宽精度的影响实验

包含多组线距不同但线宽相同的线路光绘文件,取若干块覆铜板贴膜、曝光、显影后的板件采用精度最优的蚀刻设备进行蚀刻,蚀刻时板件的线路面朝下,最后进行退膜。退膜后的板件用线宽测量仪测量线路宽度,每种线距测量30个线宽数据,统计线宽平均值与目标值的差值。

1.5 不同蚀刻线速对线宽准度的影响实验

设计线路宽度相同光绘文件,板件贴膜、曝光、显影后采用精度最优的蚀刻设备以不同的蚀刻线速进行蚀刻,蚀刻时板件的线路面朝下,最后进行退膜。退膜后的板件用线宽测量仪测量线路的宽度,每块板测量50个数据,然后统计不同蚀刻线速下对应的线宽均值与值。

2 结果与讨论

2.1 不同曝光设备对线宽精度的影响

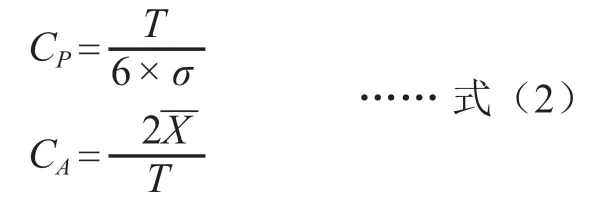

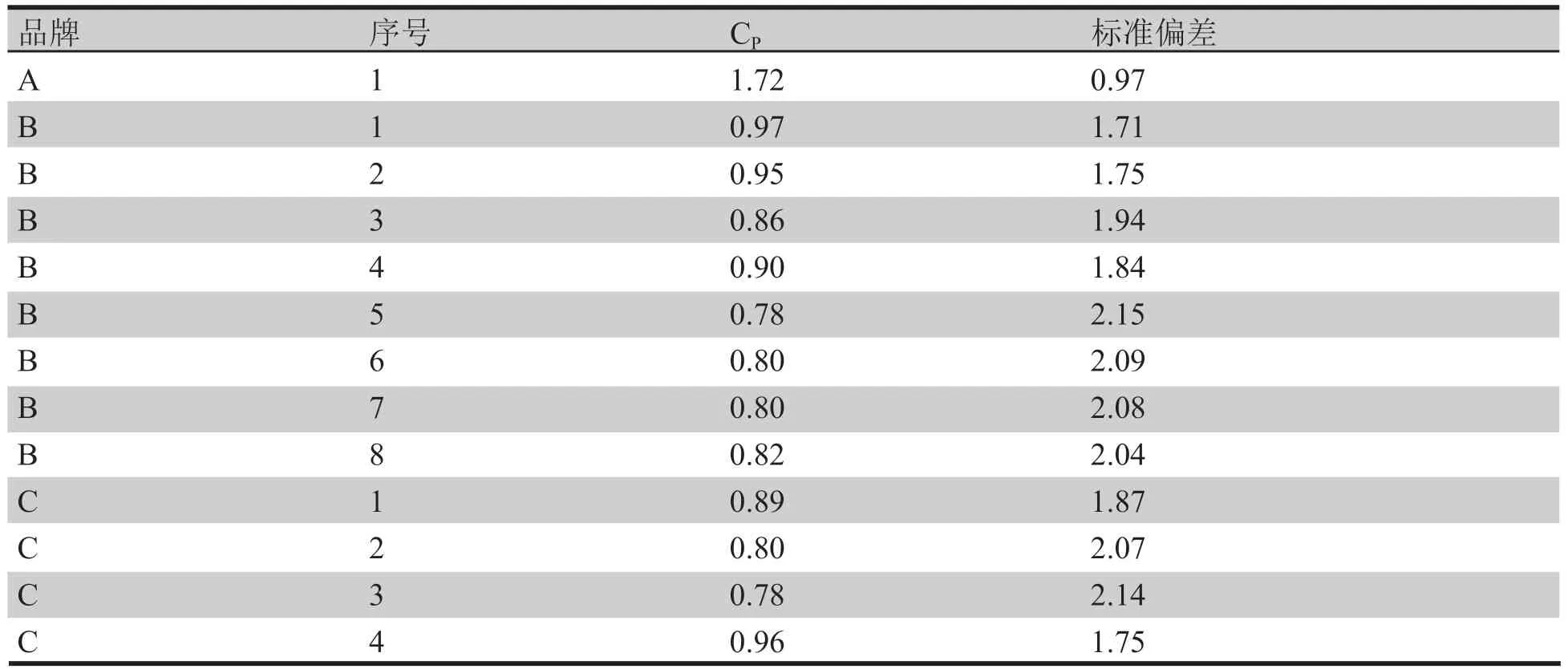

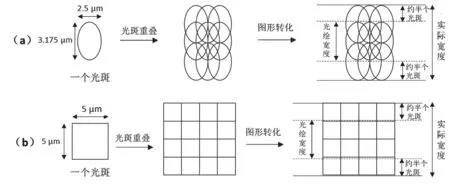

衡量不同曝光机线宽精度的差异通过显影后测量干膜的膜宽精度(指曝光、显影后的抗蚀层宽度精度)。不同品牌的曝光机,由于设计原理的不同,所以其膜宽精度可能存在一定的差异。目前公司内所使用的曝光机有A、B、C三种品牌,A品牌采用单激光束转镜扫描成像,激光波长355 nm,光斑为椭圆形,单个光斑大小2.5×3.175,通过光斑重叠形成图像,光斑与光斑的中心间隔约1.5 μm,理论上膜宽极差≤3 μm如图1(a)所示。B、C采用DMD投影芯片多光束扫描成像,激光波长405 nm,光斑为正方形,光斑与光斑的中心间隔5 μm,理论上膜宽极差≤10 μm,如图1(b)所示。。综上,曝光机的线宽精度高低理论上应为:A>B≈C。实际的膜宽测量结果如表1所示,C曝光机的CP均值为0.858,B曝光机CP均值为0.86,A曝光机CP值为1.72,B和C曝光机精度能力相差不大,A曝光机的精度能力显著优于B和C,这是由于光源系统的设计原理的差异导致的。同品牌之间的精度差异较小,其误差主要是由测量误差和设备的老化程度不同等引起的。根据Cpk计算公式,要将线宽Cpk做到1.0及以上,则膜宽精度必须满足CP>1,因此只有A曝光机满足要求。由于不同曝光机的精度能力存在差异,因此在实际生产过程中应当避免同一个料号用不同的曝光机生产,除非客户对线宽精度没有严格要求。

表1 不同曝光机的膜宽精度能力表

图1 (a)曝光机A与(b)曝光机B、C图形转移误差原理图

2.2 不同蚀刻设备对线宽精度的影响

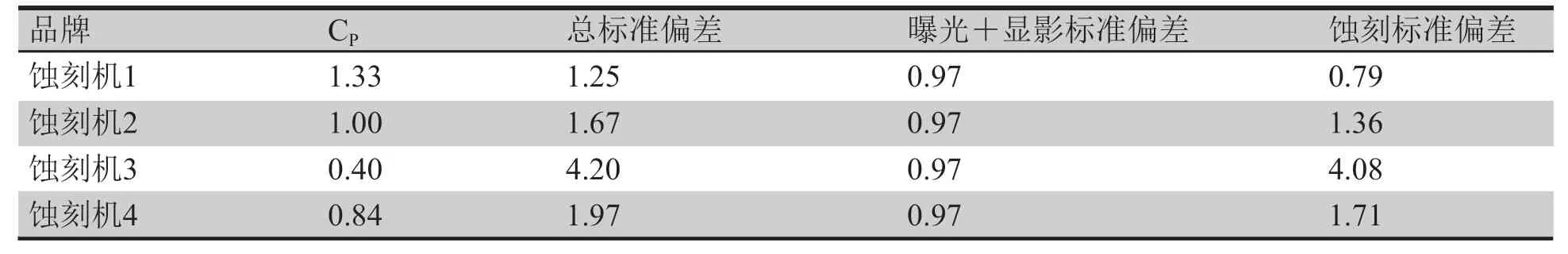

蚀刻均匀性是影响线宽精度的重要因素[3],不同品牌的蚀刻机其蚀刻均匀性本身就存在一定的差异。图2测试了4种不同品牌蚀刻设备的蚀刻均匀性能力,下喷的蚀刻均匀性大小顺序为蚀刻机1>蚀刻机2>蚀刻机4>蚀刻机3,其中蚀刻机1和蚀刻机2蚀刻均匀性接近95%,均匀性较好,这是由于蚀刻机1、2设备较新,在技术和设计上都比3、4更先进。4种设备对应的线宽精度测试结果如表2所示。从表2中可以看出,CP由大到小的顺序为蚀刻机1>蚀刻机2>蚀刻机4>蚀刻机3,与蚀刻均匀性大小顺序一一对应,说明蚀刻均匀性越好则精度越高。蚀刻机1的设计长度比蚀刻机2长,这可能是蚀刻机1的精度能力优于2的主要原因。同为曝光机A曝光的前提下,蚀刻机2、3、4的标准偏差已经明显大于曝光,说明蚀刻制程对线宽精度的影响大于曝光制程。

图2 不同蚀刻机的蚀刻均匀性图

表2 不同蚀刻设备的线宽精度对比表

2.3 不同线距对线宽精度的影响

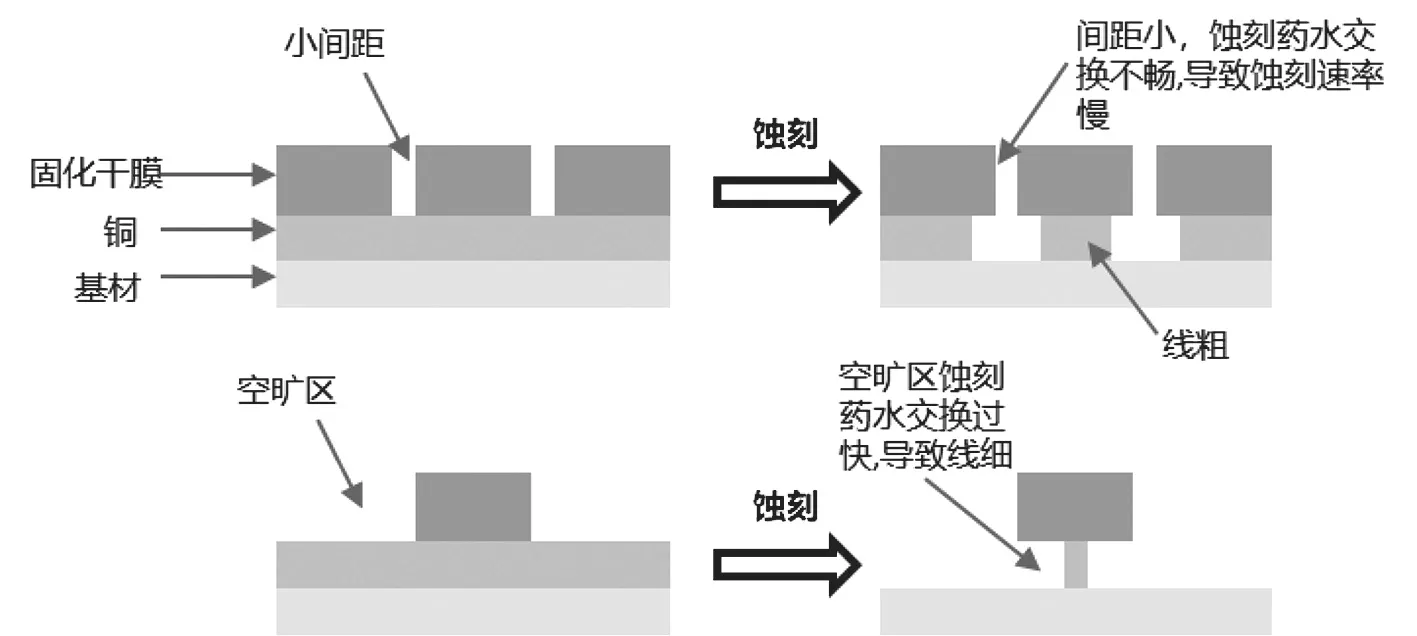

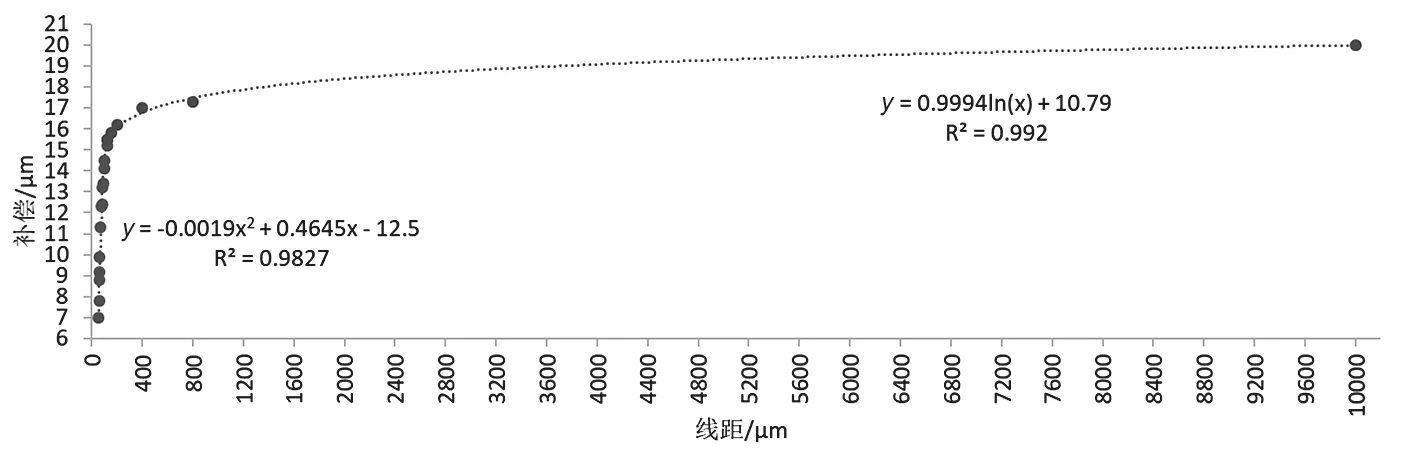

在一张PCB上通常会设计出多种线距不同的线路,而不同的线距设计会对线路之间蚀刻药水的交换产生较大的影响,图3展示了线路密集区(小间距)与线路空旷区(大间距)在蚀刻之后线宽出现差异原理图。在线路密集区,蚀刻药水与铜面的交换速率慢,新鲜的蚀刻液无法及时与铜面反应,导致线路偏粗;而在线路空旷区,蚀刻药水与铜面的交换速率过快,导致线路偏细,这将会对线宽精度产生较大影响,因此需根据不同间距对设计好的线路进行补偿。根据第1.3节中的线宽测量结果,得到线距与补偿量的关系如图4所示,以线距为自变量x,补偿量为因变量y进行拟合,得到函数关系式如图5所示。

图3 不同线距对线宽的影响示意图

图4 线距与补偿量的关系图

图5 函数关系式图

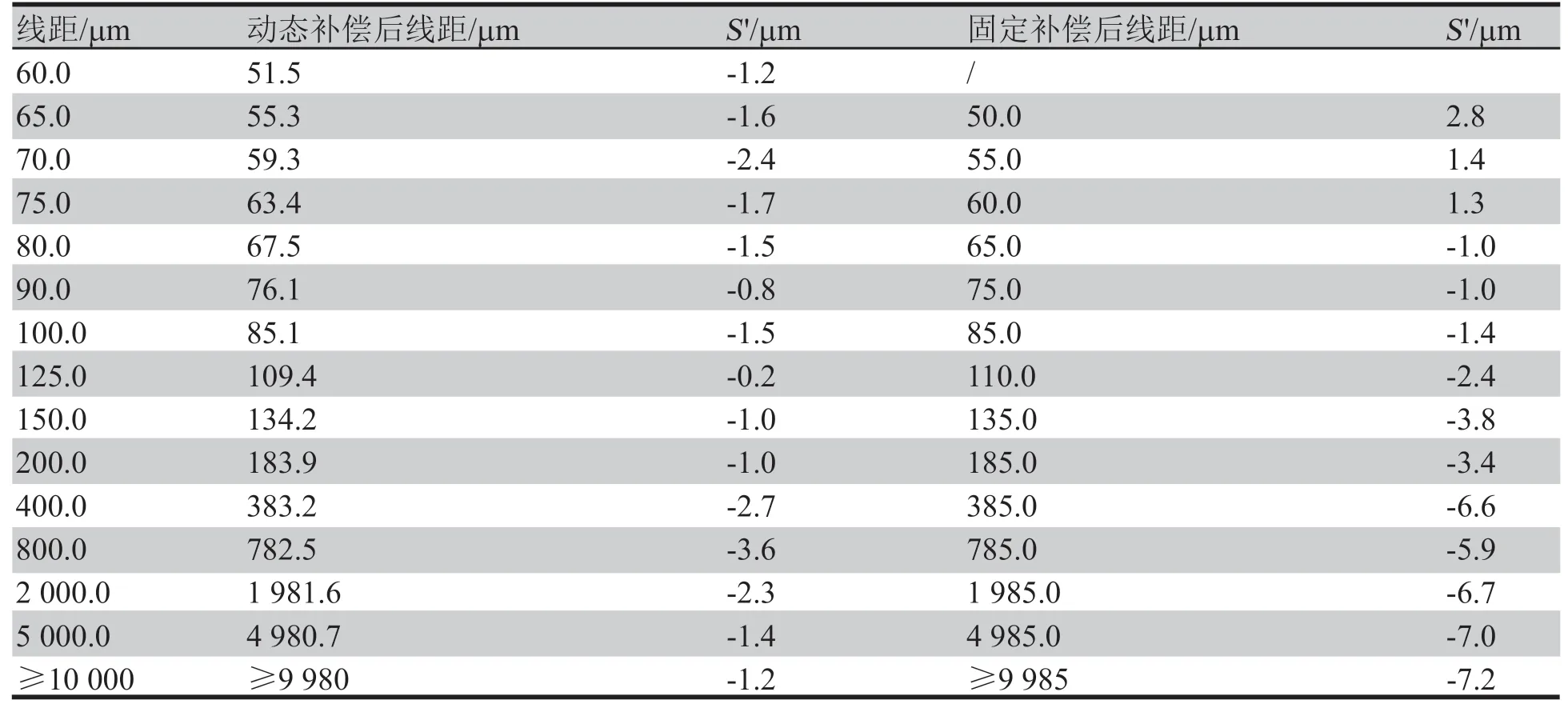

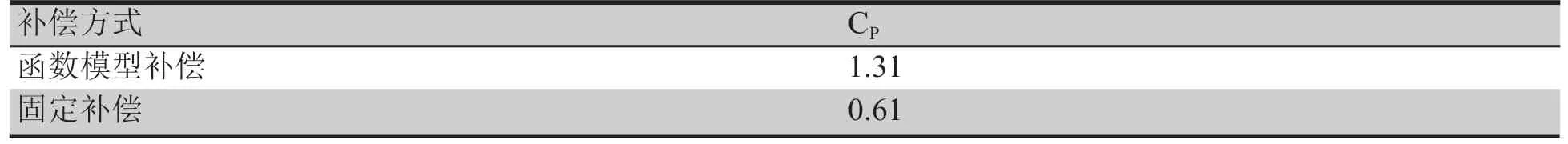

函数的拟合度达到了90%以上,说明模型的理论准确度较高。为了验证该模型对于线宽精度的影响,设计了不同线距(如表3所示)相同线宽的线路进行了验证,实验组采用函数模型进行补偿(以下称动态补偿),对照组采用固定补偿(15 μm),两种补偿方式补偿后限定最小线距≥50 μm,其他所有条件保持一致,蚀刻后分别测量线宽(每种线距对应6组数据)并统计总体CP值。实验结果如表4所示,动态补偿的线宽CP比固定补偿提升了约1倍,说明动态补偿显著优于固定补偿。

表3 不同线距设计表

表4 动态补偿与固定补偿的线宽精度对比表

2.4 不同蚀刻线速对线宽准度的影响

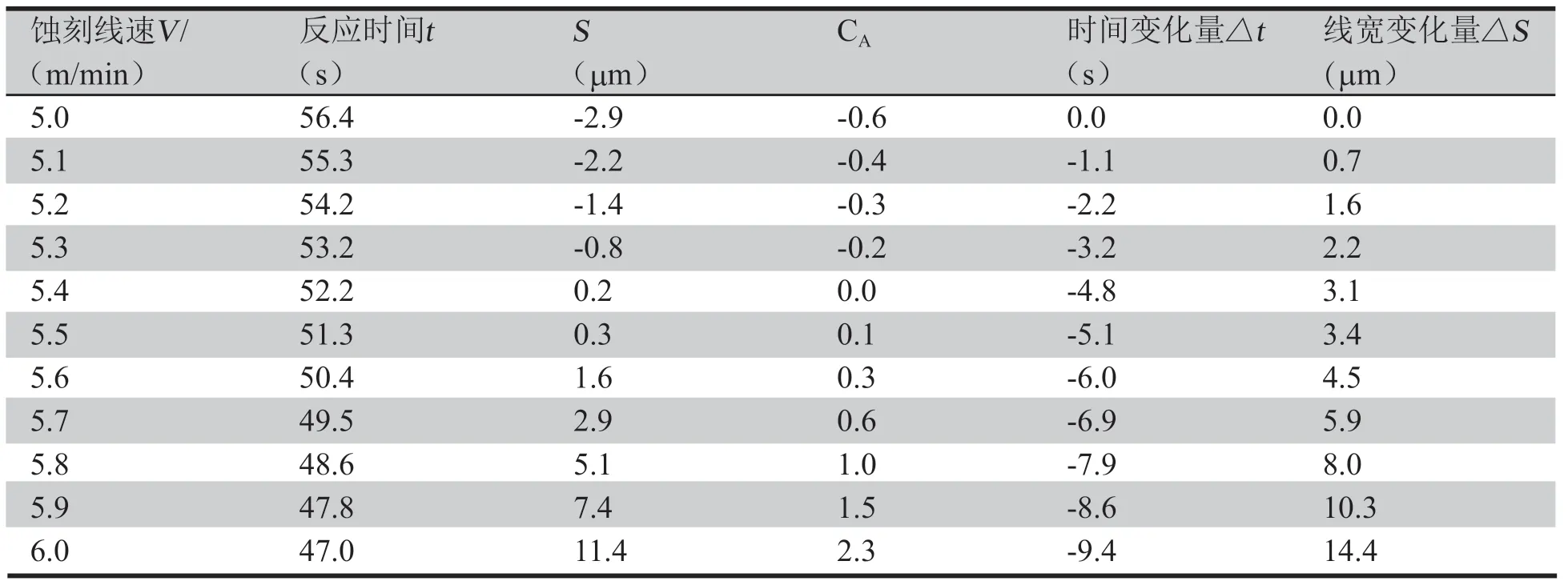

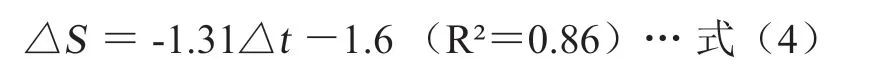

线宽的准度由线宽均值决定,其本质上由PCB在制板在蚀刻设备中与药水的反应时间、喷淋的压力及蚀刻设备有效长度共同决定。一般情况下,喷淋压力与蚀刻设备有效长度是不变的,因此反应时间与蚀刻线速成反比,所以可以通过调整蚀刻线速来调整线宽的准度。从表5中可以看出,线宽准度随着蚀刻线速的变化而变化。以反应时间56.4 s为参考原点,时间变化量△t为自变量,线宽变化量△S为因变量,经拟合后可得到的函数关系式为式(4)所示。

表5 蚀刻线速与线宽准度的关系表

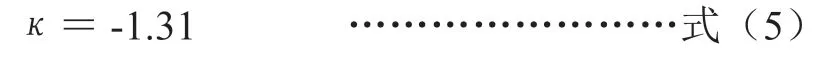

对式子(4)进行求导,得到式(5):

κ代表反应时间每增加1 s,线宽约变细1.31 μm。虽然在实际的蚀刻加工过程中,虽然蚀刻量、覆铜板的种类不为常量会导致κ产生偏差,但是,蚀刻加工时通常会做首件以确定实际线宽是否在目标线宽的公差之内,若在目标线宽的公差之内再通过调整蚀刻线速就可以使批量件的实际线宽更加接近目标线宽,即线宽的准度更高。设首件的蚀刻线速为V初,反应时间为t初,蚀刻设备的有效长度为L,则有式(6):

设批量件的蚀刻线速为V终,反应时间为t终,则有式(7):

设批量件实测线宽均值为S终,目标线宽为S目,在理想情况下有式(8):

设首件实测线宽均值为S初,设其与目标线宽的差值为△S’,则有式(9):

联立式(5)~式(9)可得式(10):

式(10)在本文中称为蚀刻模型,其中,S目在光绘设计完成时就已经确定,所以是已知量,L、V初、S初在首件完成后就已经确定,也是已知量,κ通过实验测得为-1.31 μm/s。可得V终是模型预测的蚀刻线速,即批量件的蚀刻线速。

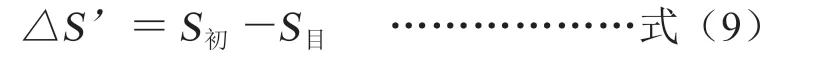

为了验证模型是否适用于实际生产,进行蚀刻模型的有效性验证。在不同的时间段抽取了6个料号进行测试,测试结果如表6所示。表6中批量件的线速即通过式子(7)预测的蚀刻线速(首件|CA|>0.25调整,|CA|≤0.25不调整),从线宽准确度指数CA来看,通过模型预测的蚀刻线速加工出来的板件其线宽CA明显优于首件的线宽CA,说明模型能显著改善线宽的准确度。当然,本模型所得的κ(线宽变化速率)只是一个近似值,喷淋压力、药水浓度、温度、铜厚、铜箔类型、材料类型等在实际生产过程中都会发生变化,从而影响κ的准确性,但在首件线宽与目标线宽相差不大的情况下(△S<10 μm),由于κ值不准确性所产生的误差在本模型中仍是可以接受的。

表6 蚀刻模型验证结果

2.5 动态补偿与蚀刻模型在样品中的应用效果

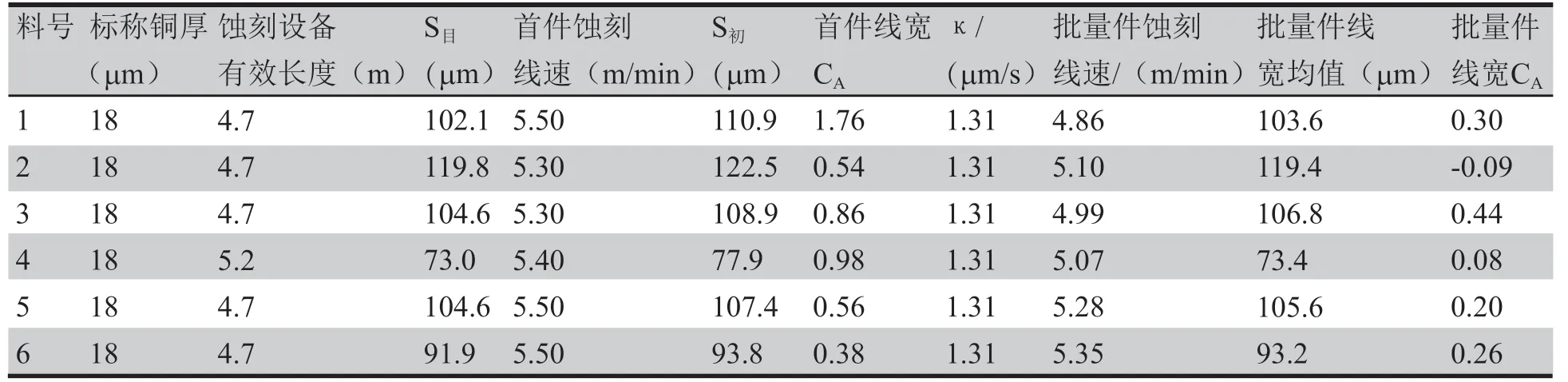

为了研究最优条件下的线宽过程能力,设计了表3中不同间距的线路,然后运用动态补偿对线路进行补偿,曝光制程采用A曝光设备进行曝光,蚀刻制程采用蚀刻机1进行蚀刻,首件利用蚀刻模型对线宽精细控制,蚀刻完后测量线宽,并统计Cpk。测试结果如图6所示,线宽Cpk(图中为Ppk)值达到了1.06,潜在的合格率为99.9%。

图6 最优工艺下的线宽过程能力图

3 结论

本工作重点研究了如何提高板内线宽的精度和准度,分析了内层各制程对线宽精度及准度的影响,摸清了曝光设备与蚀刻设备的能力边界。在最优工艺下,即在线路设计上采用动态补偿规则,减少由于线距的不同对线宽精度造成的影响,在生产设备上采用精度最好的曝光机与蚀刻机,减少由于设备原因对线宽精度造成的影响,在蚀刻首件控制方面采用蚀刻模型,降低由于线宽不居中对线宽准度造成的偏差,最终的线宽过程能力达到了1.06。

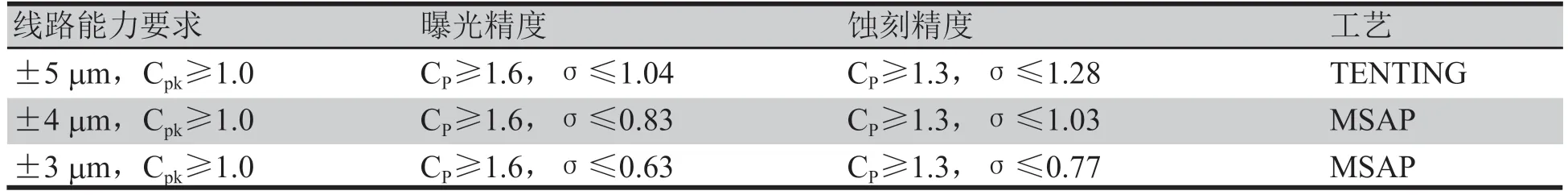

目前,基于传统的减成法工艺优化能够勉强达到±5 μm线路精度。如果未来要做线宽精度更高的产品(如±3 μm),则曝光制程加显影制程的精度要控制在CP(±3 μm)≥1.6(标准偏差0.63以下),蚀刻制程需要将精度控制在CP(±3 μm)≥1.3(标准偏差0.77以下),准度控制在|CA|≤0.25。有关要求如表7所示。传统的减成法工艺可能已经无法满足要求,需要采用改进型半加成法工艺(mSAP)

表7 不同精度线路对应的设备和工艺要求表

本工作有效的提升了线宽的精确度和准确度,为更高精度地线宽需求提供了技术支撑。