石油钻机双绞车钻井钢丝绳关键技术研究*

2022-11-28朱本温刘雅静魏双会李胜忠

朱本温,刘雅静,魏双会,李胜忠

(1.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730000; 2.中原石油工程公司 装备管理部,河南 濮阳 457000)

0 引 言

双绞车钻机是近年在石油工业中开发的新型钻机,该钻机配置两个主提升绞车,分别驱动钻井钢丝绳的两端,用于实现大钩载荷的提升和下放。 目前双绞车钻机已在多个深水钻井平台或者钻井船上得到了实际的应用,如Noble Bully Ⅰ&Ⅱ钻井船、Noble GlobetrotterⅠ&Ⅱ钻井船、Odjfell Deepsea Atlantic 半潜钻井平台、Stena Midmix 半潜钻井平台等。 国内的一些研究机构也作了相关的研究,并发表了专利[1-2]。

单绞车钻机钻井钢丝绳达到规定使用的吨英里时,可以从死绳固定器和倒绳机端放出一段新钢丝绳,从绞车滚筒端切除相同长度的一段旧钢丝绳,实现钻井钢丝绳定期的切绳作业。 双绞车钻机无死绳固定器,无法进行切绳作业,当钢丝绳达到报废要求时,需要将双绞车之间的整段钢丝绳全部更换掉。 由于双绞车钻机每段钢丝绳的利用率均不相同,无法直接运用现有单绞车钻机的方法评估钢丝绳寿命。 另外,当更换钢丝绳时,钢丝绳实际达到使用极限的长度很短,其余部分并未达到使用极限,钢丝绳的综合利用率并不高,造成钢丝绳的极大浪费,从而导致钻井作业成本的提高。

笔者通过研究单绞车与双绞车钻机钻井钢丝绳的损伤分布规律,提出一种提高双绞车钻机钻井钢丝绳综合使用效率的滑绳解决方案,为双绞车钻机钻井钢丝绳的现场应用提供理论依据。

1 双绞车钻机系统

文中以某超深水半潜式钻井平台的布置为例,该平台设计采用双井口作业系统,每个井口均配套双绞车提升系统,双绞车钻机系统原理如图1 所示[3]。 双绞车钻机系统设计的主要参数如表1 所列。

图1 双绞车钻机系统原理示意图

表1 深水平台双绞车钻机设计参数

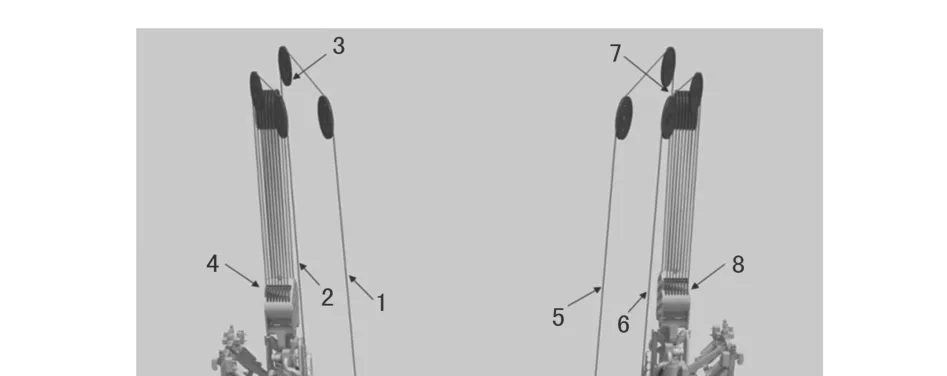

双绞车布置及钢丝绳走向如图2 所示,同一井口的两台绞车位于同一侧,分别连接钢丝绳的两端,两端均为快绳端,无死绳端,钢丝绳为一整根。 当更换钢丝绳时需将钢丝绳整体更换。

图2 深水平台双绞车钻机布置

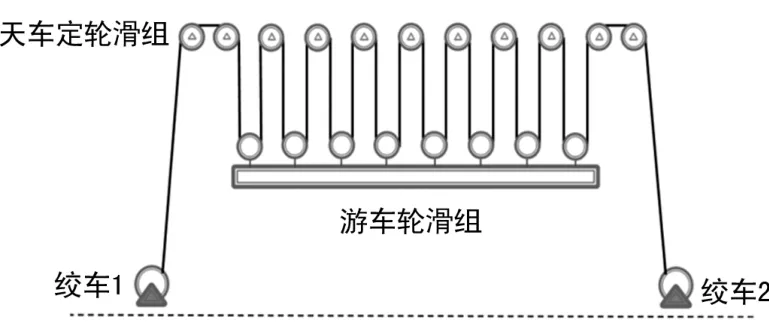

取其中一个井口,双绞车滚筒与天车、游车滑轮组之间16 绳系提升,系统原理如图3 所示。

图3 双绞车16 绳系原理

相对于单绞车钻机,双绞车钻机具有以下优点。

(1) 冗余性高,综合可靠性好 双绞车钻机具有两种工作模式,一种是只有1 台绞车工作,另一种是2 台绞车同时工作。 当其中1 台绞车发生故障时,系统可切换到单绞车工作模式,在该模式下得到与双绞车同时工作模式下相同的提升能力,能够及时开展应急作业或常规单绞车下的钻井作业,可对故障绞车进行在线维修,降低事故风险,减少停机维修时间。

(2) 提高绳系效率,降低能耗 提升系统的绳系数量越多,绳系效率越低。 双绞车同时工作时,其绳系数量相当于单绞车系统的一半,绳系效率大幅提高,进而提高提升与主动补偿系统的效率。 以16 绳提升系统为例,经计算,双绞车系统与单绞车系统相比,绳系效率提高8.3%。

(3) 无需切绳操作,节省时间 双绞车系统的快绳速度仅为同样钩速情况下单绞车系统的一半,钢丝绳的磨损速度更慢,通过优化缠绳和滑绳方案,能够提高单位长度钢丝绳的利用率,无传统单绞车钻机下的切绳操作,节省时间。

2 钢丝绳工作寿命评估

在游车滑轮组升降载荷过程中,钢丝绳的损伤原因包括钢丝绳的张力、磨损和弯曲疲劳,主要发生在钢丝绳缠绕绞车滚筒、天车滑轮、游车滑轮的过程中,国内外诸多学者也对钢丝绳具体的损伤原因及检测方法进行了大量的研究工作[4-10]。 在API RP 9B 标准中,钻井钢丝绳总工作量评价采用各种工况下钢丝绳的总做功量进行衡量,如:起下钻作业、钻井作业、取岩心作业、下套管作业、起下钻作业等[11],这种方法较为精确,但是评价过程复杂,工作量较大。 目前,高端的钻机操控系统,可自动累计游动滑轮组完成的工作量(吨英里数),并以此作为滑绳和切绳的依据。

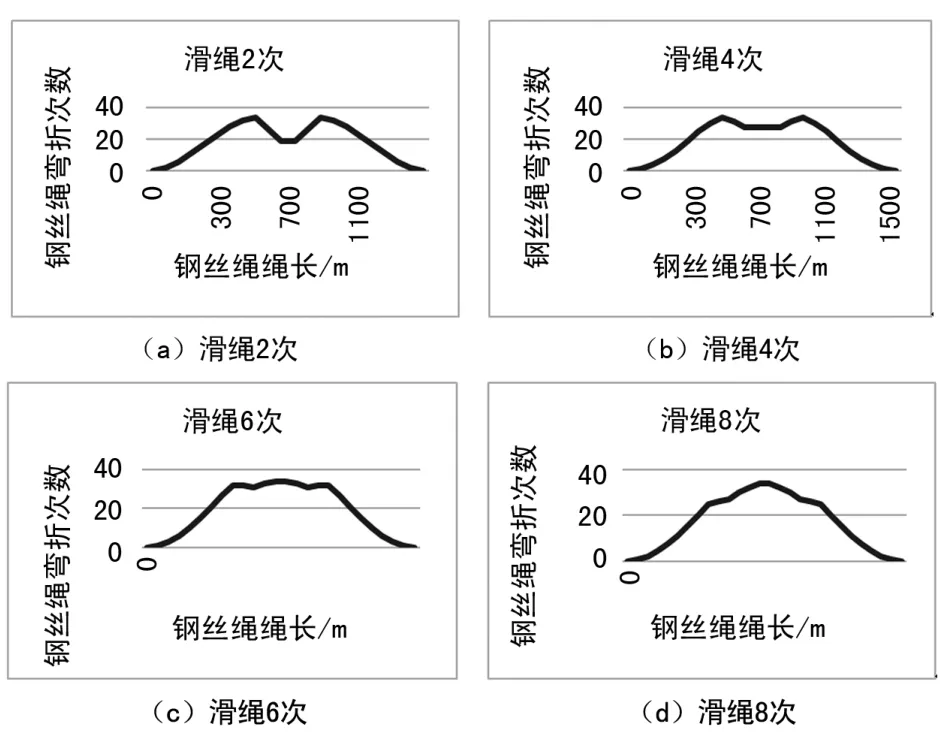

在游车滑轮组升降过程中,所有钢丝绳的张力相同(不考虑滑轮效率),所以钢丝绳各段的弯曲疲劳损伤差别主要是钢丝绳不同位置通过绞车滚筒、天车滑轮、游车滑轮次数不同造成的。 所以,可通过统计钢丝绳缠绕滑轮和绞车滚筒的次数,统计钢丝绳的损伤程度。

2.1 单绞车钻机钻井钢丝绳寿命评估

绞车在进行收绳和放绳时,钢丝绳每通过一次天车滑轮、游车滑轮和绞车滚筒时即会产生1 次弯折,造成1 次弯折损伤。 在钻井作业工况以及起下钻作业工况下,游车正常运动的上下行程为图4 中滑轮最高位置和最低位置之间的距离,该行程是钻机最主要的、最通常的作业路径,采用该行程来统计钢丝绳经过天车滑轮、游车滑轮、绞车滚筒的次数能够代表钻机最普遍的作业工况,反映钻机的实际情况。

图4 单绞车钢丝绳通过滑轮弯折次数示意图

取天车滑轮和游车滑轮之间最大距离时的中间离散点为代表对象进行统计,这些离散的中间点每通过1 个滑轮或者绞车滚筒,便计入1 次弯折损伤,统计各个离散点的总弯折损伤次数。 同时考虑钢丝绳经过不同的滑轮时速度不同,快绳侧滑轮速度比死绳端滑轮速度高数倍[12],滑轮与钢丝绳接触造成钢丝绳的磨损也较大,而死绳端的滑轮速度最慢,对钢丝绳的损伤也最小。 因此,对每个滑轮按照速度的大小分配其对钢丝绳的影响程度值,从绞车端导绳轮,中间经过游车滑轮,最后到死绳端滑轮的影响程度值分别为“16”、“15”、……、“1”、“0”。

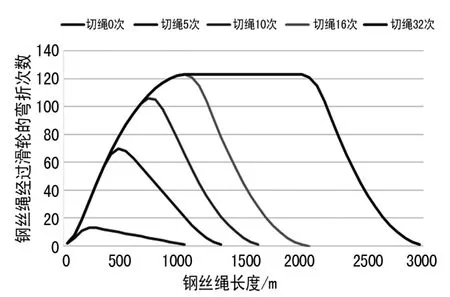

以深水钻井平台钻机倒绳机容绳量为3 000 m为例,统计不同切绳次数时各钢丝绳段离散点通过的滑轮弯折次数。 图5 所示为在固定的切绳长度下,分别切绳0(不切绳)、5、10、16、32 次,游车组向上移动一个单程时,钢丝绳弯折次数的统计图。

图5 单绞车钻机不同切绳次数的钢丝绳弯折次数对比图

从图5 中可以看出,在钢丝绳使用前期,钢丝绳还没有进行切绳/滑绳操作,或者只进行了少量的切绳/滑绳操作,绞车快绳端的钢丝绳还未得到充分的使用,没有达到最大的使用效能时便进行了切断。 随着切绳次数的增加,钢丝绳的使用效能逐渐得到了发挥,钢丝绳各段的受力点也逐渐分布均匀,此时切断的钢丝绳使用更充分。 图5 中钢丝绳经过滑轮的弯折次数为定值的横段部分,代表钢丝绳的极限使用性能,由此可见,钢丝绳的长度越长,达到中间横段部分的钢丝绳长度也越长,整个钢丝绳单位长度的工作量越大,钢丝绳使用效率越高。 但受倒绳机的能力、平台布置和安装等各方面因素的影响,钢丝绳的长度不能无限长,保持在合理的范围之内即可。

根据中海油在营某深水钻井平台的现场实际操作经验,该平台采用Aker MH 钻井包系统,采用的游车和天车滑轮直径为72 in,钢丝绳直径为2 in,与文中参照的超深水钻井平台参数相同。 当钻机钢丝绳累计工作量达到5 000 t·mile 时便进行一次切绳操作,每次切绳长度为125 ft(38.1 m),到达钢丝绳使用寿命时,单位长度钢丝绳最大的累计工作量为131.2 t·mile/m。 参照HYSY981 钻井平台钢丝绳的单位长度工作量,本项目中为便于不同离散点通过滑轮的弯折次数统计,经计算假设每次切绳60.1 m,则每次切绳钢丝绳累计做功为7 887 t·mile。 当倒绳机容绳量为3 000 m 时可实现总的切绳次数为30 次。

按照API 9B 标准规定,对于钻井钢丝绳,采用单位长度钢丝绳工作量进行评价,则整个倒绳机内钻井钢丝绳单位长度的工作量为:

2.2 双绞车钻机钻井钢丝绳寿命评估

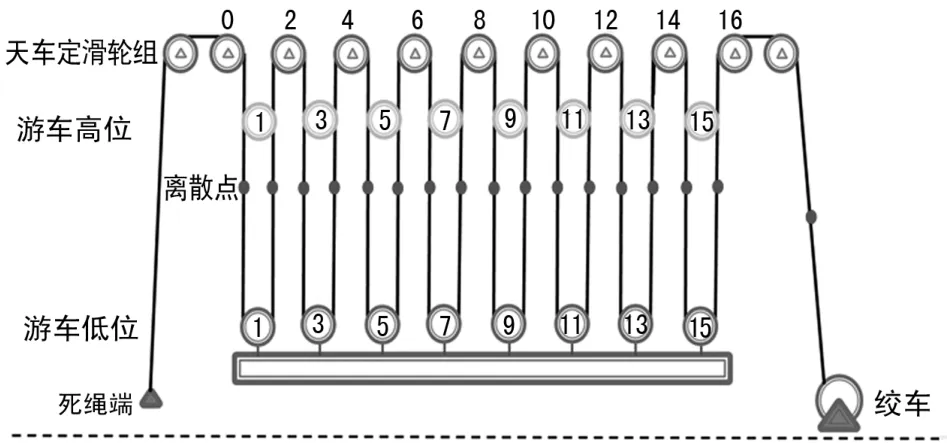

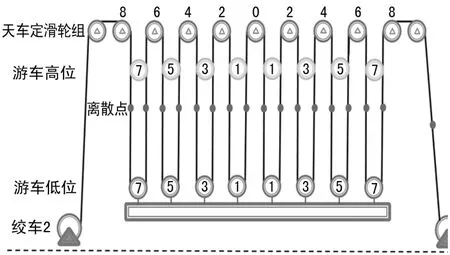

类比单绞车钻机对钢丝绳损伤的评价方法,对每个滑轮按照速度的大小分配其对钢丝绳的影响程度值,天车中间滑轮的理论速度值为0,从两侧绞车端导绳轮,中间经过游车滑轮,最后到天车中间滑轮的影响程度值分别为“8”、“7”、 “6”、 “5”、 “4”、“3”、“2”、“1”、“0”,如图6 所示。

图6 双绞车钢丝绳通过滑轮弯折次数示意图

在不进行滑绳操作时,游车上升1 个最大行程时,统计各离散点通过滑轮次数的弯折情况,折算如图7 所示。

图7 双绞车钻机游车上升最大行程时钢丝绳弯折次数分布

可以看出,游动系统在进行一次单程升降时,在两个绞车端和天车中间滑轮位置的点出现的弯折次数较少,磨损小,而在绞车和天车中间滑轮之间的钢丝绳出现较多的弯折次数,钢丝绳经历的磨损较大,若不进行滑绳,这部分钢丝绳会因重复磨损而出现过早的损伤,而绞车端和中间滑轮端钢丝绳还未得到充分使用,造成钢丝绳需要过早进行更换,提高了钢丝绳的消耗成本,并且换绳时间间隔较小,也造成了时间的浪费,引起钻机作业成本的提高。

3 提高双绞车钻机钢丝绳寿命措施

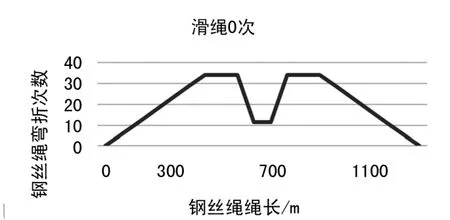

为了提高钢丝绳的使用寿命,避免钢丝绳出现应力集中而过早进行报废,采用双绞车滑绳方案,在满足双绞车钻机正常工作的基础上将双绞车之间的单根钢丝绳进行额外加长,缠绕在其中一个绞车滚筒上,当使用一段时间后放出新绳,使钢丝绳各段的应力集中点分布更为均匀,从而降低钢丝绳的弯曲疲劳,提高使用寿命。 分别对钢丝绳的滑绳进行统计,并进行统一折算,滑绳次数为2、4、6、8 次的统计分别如图8 所示。

从图8 可看出,随着滑绳次数的增加,钢丝绳经过滑轮和绞车滚筒的弯折点分布逐渐趋于均匀,当滑绳6 次时,钢丝绳弯折点分布最为均匀,图形下方的有效面积最大,钢丝绳使用最充分,滑绳6 次后将整根钢丝绳进行整体更换,滑绳方案累计增加的绳长为360 m,绞车滚筒的设计容绳量需要满足额外缠绳的要求。

图8 不同滑绳次数下钢丝绳弯折统计

按照单绞车钻机和双绞车钻机弯折点统计,采用双绞车钻机每米钢丝绳的工作量约为118.7 t·mile。采用双绞车钻机游车每运动一个最大单程时,对钢丝绳的工作量比单绞车钻机要小约3.6 倍。

采用双绞车钻机,对双绞车之间进行滑绳,降低应力集中点,相对于单绞车方案钢丝绳单位长度工作量提高45.6%,钢丝绳使用更充分。

4 双绞车典型钢丝绳操作方案

4.1 换绳操作方案

双绞车钻机采用一整根钢丝绳,当钢丝绳达到使用寿命时需要整体进行更换,该换绳流程与常规单绞车钻机有很大差别。 文中设计了双绞车钻机的换绳方案,换绳过程共需要2 台倒绳机,其中一台缠满了新钢丝绳,另一台为无钢丝绳的倒绳机。 具体换绳流程步骤如图9 所示。

图9 双绞车钻机换绳步骤

具体步骤如下。

(1) 将两台倒绳机放置在与两台绞车分别对应的位置,倒绳机1 缠满了新钢丝绳,倒绳机2 为无钢丝绳的钢丝绳机。

(2) 绞车1、绞车2 回转下放游车和顶驱至低位,利用钢丝绳吊具悬挂游车和顶驱,绞车1、绞车2继续回转下放游车和顶驱,使游车和顶驱的重量完全由钢丝绳吊具承担。

(3) 绞车1 正转缠绕钢丝绳,绞车2 反转释放钢丝绳,当绞车2 滚筒露出绳头时,绞车2 停止转动。

(4) 将绞车2 滚筒的钢丝绳绳头移至倒绳机2上,启动倒绳机2 正转,控制绞车1 反转释放钢丝绳,将钢丝绳缠到倒绳机2 上,当绞车1 滚筒露出绳头时停止转动。

(5) 释放绞车1 滚筒上的原钢丝绳绳头,并利用导绳将其与倒绳机1 上的新钢丝绳连接,然后倒绳机2 正转缠绳(旧钢丝绳),倒绳机1 反转释放钢丝绳,直至新钢丝绳绕过游动系统到达绞车2 处。

(6) 将倒绳机2 与新钢丝绳断开,然后将新钢丝绳的绳头固定于绞车2 滚筒上,启动绞车2 缠新钢丝绳,倒绳机1 释放新钢丝绳。 此时旧钢丝绳完全缠绕在倒绳机2 上。

(7) 当倒绳机1 露出新绳末端绳头时,将绳头固定在绞车1 滚筒上,启动绞车1 正转缠绳,绞车2 放钢丝绳。

(8) 当绞车1 滚筒达到设计缠绳圈数时,停止绞车1 和绞车2,启动双绞车模式,两台绞车共同提升游车和顶驱,然后移除游车和顶驱的钢丝绳吊具,完成换绳操作。

4.2 滑绳操作方案

滑绳操作的主要目的是为了降低钢丝绳的更换频率,减轻钢丝绳局部疲劳破坏,延长钢丝绳寿命。滑绳操作方案步骤如下。

(1) 使用钢丝绳吊具将游车和顶驱挂在钻台低位,启动双绞车释放钢丝绳,使上述钢丝绳吊具绷紧承受游车和顶驱的重量。

(2) 绞车1 正转,绞车2 反转,将位于疲劳敏感位置的钢丝绳滑送至绞车1 的滚筒处,滑绳长度及频率经上述设计确认,每次滑绳长度相同。

(3) 滑绳完毕后,启动双绞车,共同提升游车和顶驱,释放钢丝绳吊具并将其移除,完成滑绳操作。

图10 双绞车钻机滑绳步骤

4.3 游车高度校准操作方案

在实际钻井作业中,游车高度是非常重要的参数,该参数如果发生错误,会导致作业过程中游车顶驱的运行超出行程范围,超出上行程会发生顶天车事故,超出下行程会发生顶驱砸钻台面事故,这都会对钻井设备和人员的安全造成威胁。

为保证钻井设备和人员的安全,游车高度校准是钻井作业中非常重要的一项操作,游车的实际高度位置、实际运行速度及安全防碰撞的功能操作都是基于此校准的结果。 双绞车提升系统在完成诸如钢丝绳整体换绳操作、滑绳操作或者更换计算游车高度的传感器后均需要进行游车高度校准操作,以保证相关数据的准确性和设备的安全。

具体校准流程如下。

(1) 绞车低速运转进行缠绳,观察绞车滚筒的缠绳情况,当钢丝绳在滚筒上缠满第2 层,准备缠第3层时,停止绞车运转。

(2) 在绞车的司钻显示界面上点击滚筒缠绳第2/3 层转换操作按钮,记录当前位置为绞车缠满第2层的位置,绞车的控制程序会以当前的位置点为计算基础,当绞车进行正反转时自动累加计算游车的上下运动行程。

(3) 继续操作绞车运转使游动系统下放,直至顶驱吊卡接近钻台面位置停止,此时绞车已记录下放的实际高度值,在绞车的司钻显示界面上点击顶驱高度为零位置的按钮,使当前游车的高度位置为零点,此时查看界面中显示的游车的实际高度应为零点。

(4) 将游车上提一定的高度(如3 m),查看界面中显示游车高度值的变化,若高度值随着游车的上升而逐渐增大,表明游车高度校准完成。

5 结 论

文中对单绞车钻机和双绞车钻机在相同的参数下进行比较分析计算,提出双绞车钻机钢丝绳应用的换绳、滑绳和高度校准方案,并得出采用双绞车钻机钻井钢丝绳具有以下特点。

(1) 钢丝绳单位长度的工作量更高,使用更充分,相对于传统的单绞车滑绳和切绳方案,钢丝绳使用寿命能够提高45.6%,如单绞车钻机钢丝绳累计5 000 t·mile 时进行滑绳和切绳操作,双绞车钻机钢丝绳可在7 280 t·mile 实现滑绳。

(2) 钢丝绳采用滑绳方案,滑绳方案相对于传统的单绞车切绳方案操作更加便捷,更加省时。